水对3Si-5P-3Mg-ZSM-5催化剂催化甲苯甲醇烷基化反应性能的影响

2021-01-11马新会任冬梅夏云生郭新闻

赵 岩,马新会,任冬梅,夏云生,郭新闻

(1.渤海大学化学与材料工程学院,辽宁 锦州 121013;2.大连理工大学化工学院精细化工国家重点实验室)

对二甲苯(PX)是重要的有机化工原料,我国作为全球最大的PX产消国,2019年PX新增产能8.33 Mt,2020年继续新增产能5.68 Mt,国内总产能超过32 Mt,基本可以完成国家在“十三五”规划中明确提出“到2020年末,PX自给率达到65%~70%”的目标,但仍有近20 Mt的缺口。甲苯甲醇烷基化工艺相比众多厂家仍在使用的“石脑油-PX”工艺,更具竞争优势。近十年来我国在该课题的研究上取得了长足的进步,许多研究机构对该反应所用催化剂改性ZSM-5的研究获得了大量发明专利,如中国石化石油化工科学研究院[1-5]、中国石化大连(抚顺)石油化工研究院[6-9]、常州大学[10-12]和浙江大学[13]等。然而,就该反应过程中是否通水作为共进料在工艺开发和经济性评估中存在诸多分歧。反对通水的理由多为节能[14],而赞成通水的理由通常是出于提高催化剂的综合性能考虑。尽管通水被广泛采用[15-21],然而通水对催化剂催化反应性能的影响鲜有报道。事实上,在甲苯甲醇烷基化反应体系内,通水能够明显提高PX选择性,并能降低催化剂的积炭速率,本课题主要考察水对复合改性ZSM-5催化剂催化甲苯甲醇烷基化反应性能的影响,并给出反应过程是否通水的建议。

1 实 验

1.1 原料及试剂

水玻璃,化学纯,沈阳精奥格助剂有限公司产品;硫酸铝,分析纯,淄博同洁化工有限公司产品;氯化钠,分析纯,天津大茂化学试剂厂产品;硫酸(质量分数98%)、正丁胺,均为分析纯,中国医药集团上海试剂公司产品;硝酸铵,分析纯,天津福晨化工试剂厂产品;正硅酸乙酯,分析纯,沈阳市新兴试剂厂产品;环己烷,分析纯,天津市富宇精细化工有限公司产品;甲苯,化学纯,乌鲁木齐石油化工总厂产品;甲醇、磷酸二氢铵、乙酸镁,均分析纯,天津市科密欧化学试剂有限公司产品;去离子水,实验室自制。

1.2 催化剂的制备

1.2.1 成型H-ZSM-5催化剂的制备以水玻璃为硅源、硫酸铝为铝源、正丁胺为模版剂,在80 ℃下晶化24 h,170 ℃下再晶化48 h,制得Na-ZSM-5分子筛。将Na-ZSM-5分子筛、拟薄水铝石、田菁粉和稀硝酸混合均匀后挤条成型,再用硝酸铵水溶液交换3次制得成型的H-ZSM-5催化剂。

1.2.2 复合改性ZSM-5催化剂的制备以正硅酸乙酯和环己烷的混合溶液浸渍成型的H-ZSM-5催化剂2 h,烘干焙烧;再用磷酸二氢铵水溶液浸渍2 h,烘干焙烧;最后用乙酸镁水溶液浸渍2 h,烘干焙烧后制得3Si-5P-3Mg-ZSM-5催化剂。

1.3 催化剂再生

首先停止进料,用氮气冲洗床层和管路直至反应炉温度降至100 ℃,关闭氮气,然后升温至550 ℃,在此过程中,按反应时进水量进行通水,同时鼓空气烧炭再生,在550 ℃下保持4 h,然后关掉空气阀,开氮气吹扫,并使催化剂在氮气氛围下降温至460 ℃。

1.4 催化剂表征

采用德国Bruker公司生产的 SRS 3400型X射线荧光光谱(XRF)仪测定改性催化剂中的Si,P,Mg含量。采用日本理学公司生产的DMax2400 X-射线衍射(XRD)仪对催化剂晶相结构分析,测试条件为:Cu Kα射线,电压20 kV,扫描范围选2θ为5°~45°,扫描速率为5(°)min。在美国Quantachrome公司生产的AUTOSORB-1型物理吸附仪上采用低温N2静态物理吸附法测定催化剂比表面积和孔体积。在美国Quantachrome公司生产的CHEMBET 3000型化学吸附仪上采用氨气程序升温脱附(NH3-TPD)对催化剂的酸量进行分析,N2流量为20 mLmin、升温速率为10 ℃min。在德国Bruker公司生产的EQUINOX55型红外光谱仪上采用吡啶吸附法(Py-FTIR)测定催化剂的酸类型,分别于150 ℃(表征弱B酸和L酸中心)和460 ℃(表征强B酸和L酸中心)脱附后,冷却至室温扫描。

1.5 反应性能评价

甲苯甲醇烷基化反应在固定床连续微型反应器中进行,以甲苯、甲醇为原料,催化剂的装填量为1.0 g,不通载气,通入的液态水(去离子水)在460 ℃的汽化炉内汽化后再通入反应器。在反应温度为460 ℃、压力为0.2 MPa、甲苯和甲醇摩尔比为2∶1、甲苯和甲醇总质量空速为2 h-1的条件下,考察水对催化剂催化甲苯甲醇烷基化反应性能的影响,水的加入量以水与原料(甲苯+甲醇)的摩尔比计,n(H2O)n(甲苯+甲醇)分别为2∶1, 4∶1, 6∶1, 8∶1, 10∶1。催化反应性能以甲苯转化率和PX选择性为评价指标。

(1)

(2)

油相产物采用美国安捷伦公司生产的GC 6890进行组成分析,INNOWAX色谱柱(60 m×0.32 mm×0.5 μm),FID检测器;尾气组成采用上海天美公司生产的GC 7890气相色谱进行分析,GDX-103填充柱(2 m×4 mm),FID检测器。

2 结果与讨论

2.1 水量对催化剂性能的影响

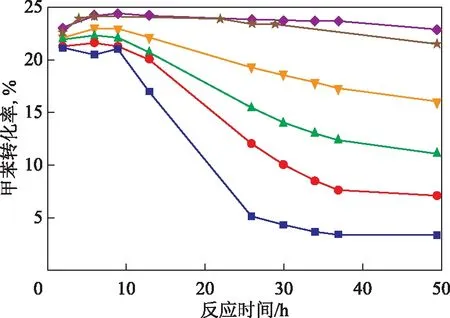

2.1.1 对甲苯转化率的影响甲苯甲醇烷基化的反应体系涉及5类反应:①甲苯甲醇烷基化生成PX;②甲醇自身脱水生成二甲醚进而生成低碳烯烃;③二甲苯的异构化反应;④烯烃聚合、烯烃芳构、多烷基化生成积炭前体;⑤甲苯歧化、脱烷基、烷基转移。其中①为主反应,其余均为副反应。图1为水量对甲苯转化率的影响。由图1可以看出,不通水和载气时,反应26 h后,甲苯转化率由21.1%降到5.1%。提高通水量,催化剂失活速率降低。在上述4个副反应中,影响催化活性的副反应为②和⑤。由于甲苯甲醇烷基化和甲醇自身转化都属于脱水反应,从化学平衡的角度来看,引入水均不利于两个反应的平衡右移;但从动力学角度分析发现[18],副反应②为速率极快的可逆反应,可迅速达到平衡,相对于主反应①的甲苯转化率[18],其副反应②的速率受体系内水蒸气分压影响更大,通水对甲醇脱水会产生更大的抑制作用,从而有利于主反应①,因此通水利于提高催化剂活性和稳定性。

图1 不同反应时间下水量对甲苯转化率的影响n(H2O)n(甲苯+甲醇):■—0; ●—2∶1; ▲—4∶1; ★—8∶1; ◆—10∶1。图2同

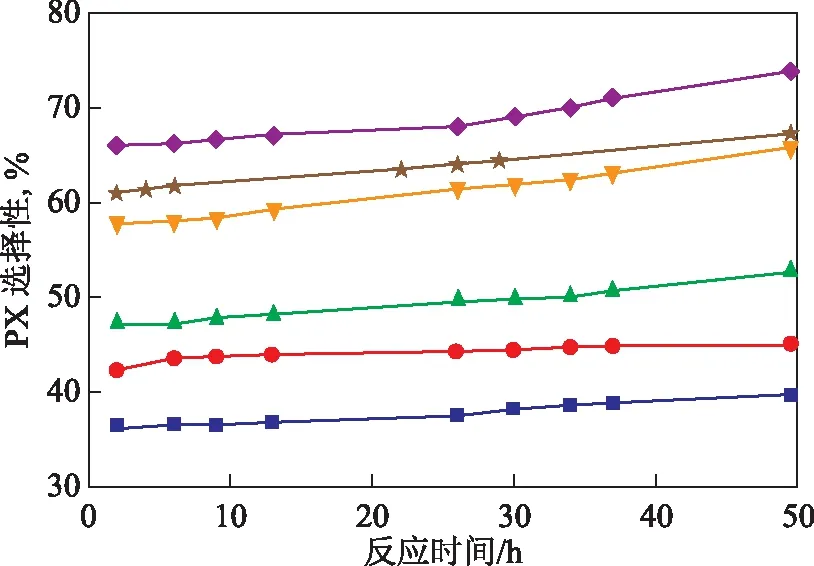

2.1.2 对PX选择性的影响图2为水量对PX选择性的影响。从图2可以看出:不通水和载气时,PX选择性为36%~40%;随着通水量的增加PX选择性逐渐升高,但PX选择性增幅变小[19]。这是因为随着通水量的增加,其对主反应平衡右移的抑制作用逐渐占据主导,因此通水量过高时会降低PX选择性增幅;当n(H2O)n(甲苯+甲醇)为10∶1时,PX选择性达66%~74%。3Si-5P-3Mg-ZSM-5催化剂上大部分强酸中心被减弱,但少量强酸中心仍可发生副反应③,降低PX选择性增幅。任何水量下,随着反应时间的延长,PX选择性均缓慢提高,这与积炭和孔道(或孔口)收缩有关。

图2 不同反应时间下水量对PX选择性的影响

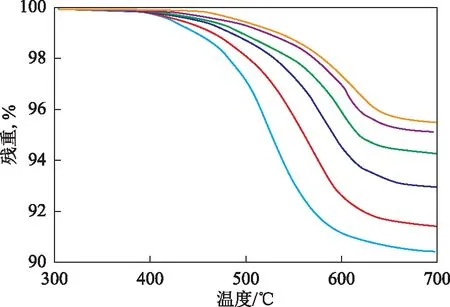

2.1.3 对催化剂积炭的影响图3为不同通水量下反应50 h后积炭催化剂的热重分析结果。由图3可以看出,积炭量随水量增加而降低,不通水时积炭量接近10%,而水量最高时积炭量减半。这可归因于水的引入弱化了残存的少量强B酸和L酸中心,抑制了副反应②进而抑制了副反应④;另外,水蒸气会和积炭前体(高碳氢比的烃类)发生消炭反应[式(3)]。

(3)

图3 不同通水量条件下3Si-5P-3Mg-ZSM-5催化剂反应后的热重分析结果n(H2O)n(甲苯+甲醇): —0; —2∶1; —4∶1; —6∶1; —8∶1; —10∶1

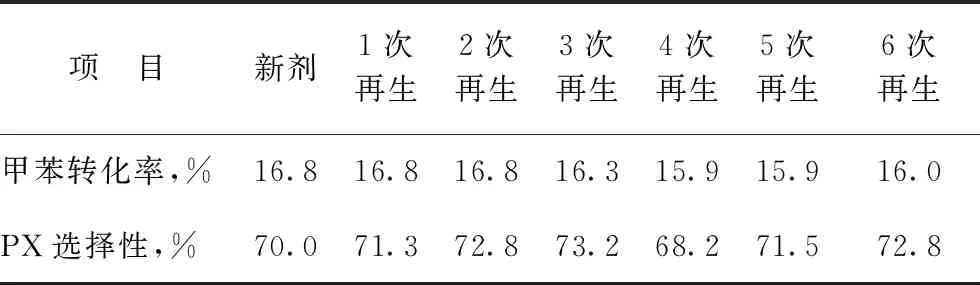

2.1.4 对催化剂稳定性的影响在反应温度为460 ℃、压力为0.2 MPa、甲苯和甲醇摩尔比为2∶1、n(H2O)n(甲苯+甲醇)为10∶1、反应时间为80 h条件下,考察3Si-5P-3Mg-ZSM-5催化剂经过多次再生后的甲苯转化率和PX选择性,结果见表1。由表1可以看出:3Si-5P-3Mg-ZSM-5催化剂进行催化甲苯甲醇烷基化反应时,甲苯转化率和PX选择性经过多次再生后仍能恢复到原来的水平,因此可以认为催化剂的失活主要是积炭引起的。

表1 3Si-5P-3Mg-ZSM-5催化剂的新剂及再生剂的催化反应性能

为了更好地说明通水对3Si-5P-3Mg-ZSM-5催化剂的影响,选取该催化剂的新剂及7次再生剂进行系列表征,了解活性组分流失程度、晶相结构及催化剂表面酸强度和酸量的变化情况。

2.2 催化剂表征结果

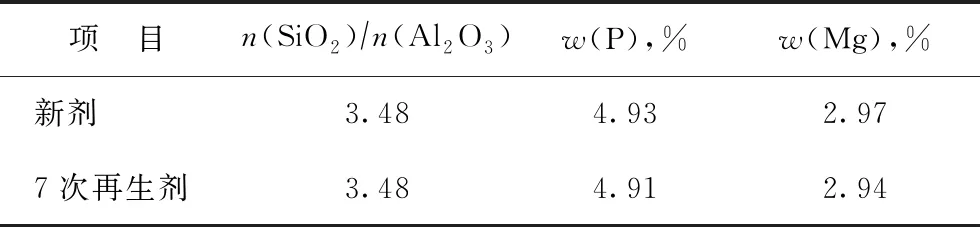

2.2.1 XRF表征3Si-5P-3Mg-ZSM-5催化剂的新剂和7次再生剂的XRF分析结果见表2。由表2可以看出:3Si-5P-3Mg-ZSM-5催化剂的新剂和7次再生剂的体相硅铝比[n(SiO2)n(Al2O3)]均为3.48,没有变化;P质量分数分别为4.93%和4.91%,流失率为0.4%;Mg质量分数分别为2.97%和2.94,流失率为1%。

表2 3Si-5P-3Mg-ZSM-5的新剂和7次再生剂的XRF分析结果

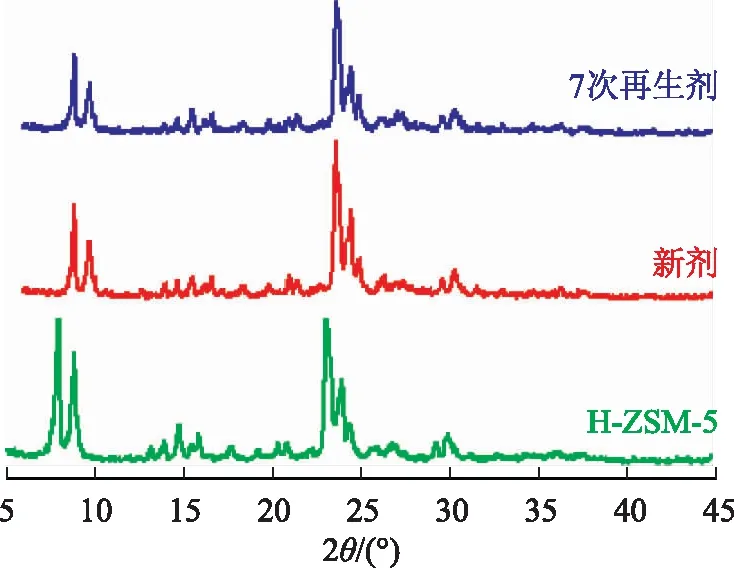

2.2.2 XRD表征H-ZSM-5分子筛、3Si-5P-3Mg-ZSM-5催化剂的新剂和7次再生剂的XRD分析结果见图4。由图4可以看出,3Si-5P-3Mg-ZSM-5催化剂新剂的特征衍射峰强度有所降低,但尚未发现改性剂特征衍射峰,说明改性剂分散度较高且颗粒极小。若以H-ZSM-5分子筛的结晶度为100%计,3Si-5P-3Mg-ZSM-5催化剂新剂的相对结晶度为85.34%,7次再生剂的相对结晶度为59.48%,尽管降幅较大,但仍为MFI拓扑结构。

图4 H-ZSM-5分子筛、3Si-5P-3Mg-ZSM-5催化剂的新剂和7次再生剂的XRD图谱

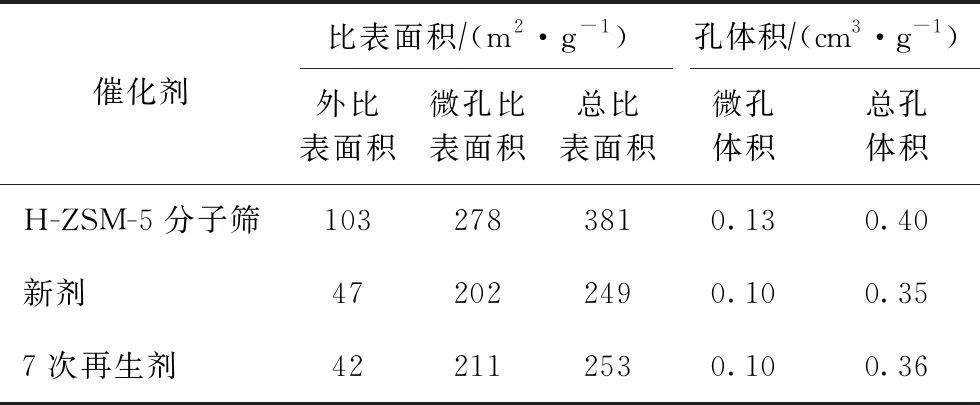

2.2.3 BET表征H-ZSM-5分子筛、3Si-5P-3Mg-ZSM-5催化剂的新剂和7次再生剂的比表面积和孔体积分析结果见表3。由表3可以看出,3Si-5P-3Mg-ZSM-5催化剂7次再生剂的外比表面积稍有降低,而总比面积和微孔比表面积稍有增加。这是因为水蒸气起到了疏通孔道的作用,总孔体积从0.35 cm3g增至0.36 cm3g也说明了这一点。

表3 催化剂的比表面积和孔体积分析结果

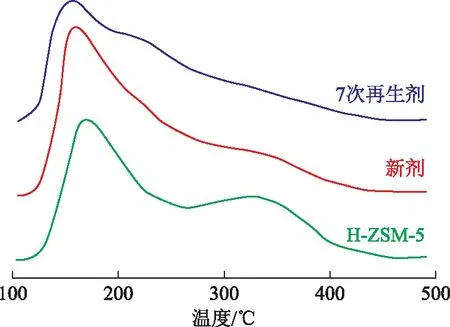

图5 H-ZSM-5分子筛、3Si-5P-3Mg-ZSM-5催化剂的新剂和7次再生剂的NH3-TPD曲线

2.2.4 NH3-TPD表征H-ZSM-5分子筛、3Si-5P-3Mg-ZSM-5催化剂的新剂和7次再生剂的NH3-TPD曲线见图5。从图5可以看出:3个样品在125~135 ℃和300~400 ℃范围内分别出现2个大的脱附峰,分别对应催化剂的弱酸中心和强酸中心,而高于400 ℃时没有出现明显的脱附峰,表明催化剂没有更强的酸中心;与H-ZSM-5分子筛相比,3Si-5P-3Mg-ZSM-5催化剂新剂的强酸量大幅降低,7次再生剂的强酸量进一步降低,而弱酸量有所增加,且强度有所减弱。这说明主反应在弱酸中心即可进行,强酸中心会加速副反应速率而加速失活。

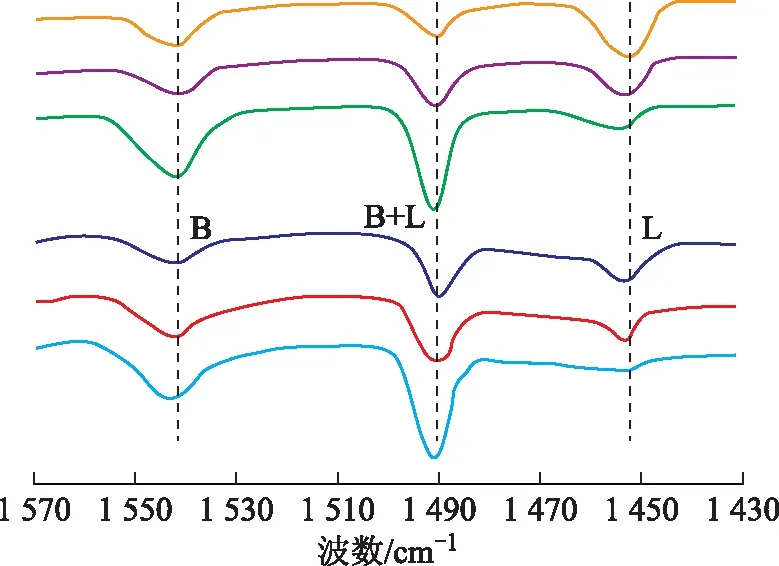

2.2.5 Py-FTIR表征甲苯甲醇烷基化是B酸催化苯环甲基上的邻对位亲电取代反应,Py-FTIR可以区分酸类型,H-ZSM-5分子筛、3Si-5P-3Mg-ZSM-5催化剂的新剂和7次再生剂的Py-FTIR图谱见图6。150 ℃和460 ℃下的吡啶吸附曲线分别对应弱酸和强酸,其中,波数1 540~1 554 cm-1处是吡啶离子的特征谱带,表明B酸的存在,1 490 cm-1附近的谱带是吡啶同时吸附于L酸中心和B酸中心上的结果,波数1 450 cm-1附近的谱带是吡啶吸附于L酸点的特征。由图6可以看出:与H-ZSM-5分子筛相比,3Si-5P-3Mg-ZSM-5催化剂的强B酸量和弱B酸量都大幅降低,而相应的L酸量都大幅增加,即B酸酸量L酸酸量的比值均大幅降低;7次再生剂的强B酸酸量几乎没变,强L酸酸量有所增加;然而弱B酸酸量和L酸酸量均没有明显变化,说明弱酸中心上发生主反应,强酸中心的存在会加速副反应,促进积炭前体的生成[19]。

图6 H-ZSM-5分子筛、3Si-5P-3Mg-ZSM-5催化剂的新剂和7次再生剂的Py-FTIR图谱 —H-ZSM-5分子筛-150 ℃; —3Si-5P-3Mg-ZSM-5催化剂新剂-150 ℃; —3Si-5P-3Mg-ZSM-5催化剂7次再生剂-150 ℃; —H-ZSM-5-分子筛-460 ℃; —3Si-5P-3Mg-ZSM-5催化剂新剂-460 ℃; —3Si-5P-3Mg-ZSM-5催化剂7次再生剂-460 ℃

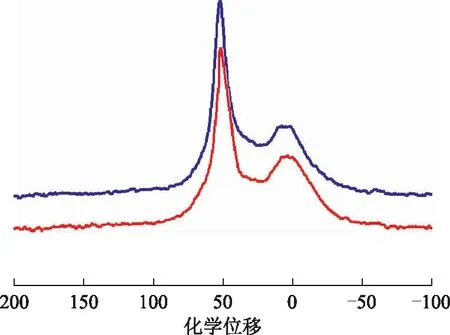

2.2.627Al MAS NMR表征图7为3Si-5P-3Mg-ZSM-5催化剂的新剂和7次再生剂的27Al MAS NMR图谱。由图7可以看出,3Si-5P-3Mg-ZSM-5催化剂进行7次再生后,催化剂累计水蒸气处理时间近600 h,代表骨架铝(化学位移52处)的特征共振峰强度、峰形并未发生明显的变化,说明通水未对分子筛的骨架结构产生明显的破坏作用。

图7 3Si-5P-3Mg-ZSM-5催化剂的新剂和7次再生剂的27Al MAS NMR图谱 —3Si-5P-3Mg-ZSM-5催化剂新剂; —3Si-5P-3Mg-ZSM-5催化剂7次再生剂

2.3 通水的影响分析及建议

甲苯甲醇烷基化反应是脱水的放热反应,平衡常数大于1,因此从化学平衡的角度分析,通水抑制平衡右移;其次,反应热会使催化剂床层温度升高,同样抑制平衡右移,并有造成催化剂晶体粒子热烧结的风险。而此时向反应体系内通入适量的水蒸气是一把“双刃剑”,消极的作用主要有3点:①会抑制主反应右移;②增加水排放(或循环)量,增加相变能耗;③增加催化剂粉化或活性组分流失及管道堵塞风险。积极的作用主要有5点:①能够带走反应热,因为水的热容较大,会起到稳定床层温度的重要作用;②弱化孔内或外表面的残存强酸中心;③将L酸水合后生成中等强度(或弱)B酸,增加酸量,提高主反应活性,同时降低甲醇自身脱水生成低碳烯烃速率,抑制多烷基苯生成速率,从而提高抗积炭性能;④充当载气作用,降低反应分子与催化剂床层接触时间,提高PX选择性;⑤和积炭前体发生消炭反应,降低积炭生成速率,提高抗积炭性能。

甲苯甲醇烷基化反应过程是否通水需要全面考虑,工艺开发初期只能从技术层面通过实践来给出答案,但工艺开发后期还应结合设备投资费用和操作费用、催化剂综合效能以及经济核算全盘考量。

3 结 论

(1)3Si-5P-3Mg-ZSM-5催化剂催化甲苯甲醇烷基化反应过程中,甲苯转化率和PX选择性均随通水量的增加而提高,在n(H2O)n(甲苯+甲醇)为10∶1时,甲苯转化率和PX选择性分别可达23%和74%。

(2)随着通水量的增加,3Si-5P-3Mg-ZSM-5催化剂的失活速率逐渐减小,积炭量逐渐降低,在n(H2O)n(甲苯+甲醇)为10∶1、反应时间为50 h时,甲苯转化率维持在23%左右,积炭量(w)为5%,为不通水时的一半。

(3)通过一系列表征分析发现,与3Si-5P-3Mg-ZSM-5催化剂新剂相比,7次再生剂的活性组分流失程度极低,晶相结构没有发生改变,催化剂表面酸强度稍有弱化,酸量稍有降低,但均未明显影响活性和选择性,且酸强度的弱化有利于减少副反应和降低积炭速率,有利于提高催化剂的稳定性。