废树脂催化剂制活性炭及其吸附脱除液化气中含硫化合物研究

2021-01-11萨帕德

孟 璇,李 良,萨帕德,施 力,王 昕

(1.华东理工大学石油加工研究所,上海 200237;2.绿色能源化工国际联合研究中心)

离子交换树脂具有活性高、稳定性好、成本低的特点,广泛用作甲基叔丁基醚(MTBE)合成过程的催化剂(简称MTBE树脂催化剂),但其失活后会变成危险废弃物,在环境中难以降解。目前,失活的MTBE树脂催化剂(简称废树脂)的传统处理方法主要是填埋和焚烧,但随着环保法规的日益严格,对这些危险废物进行环保、经济的处置已成为一个亟待解决的问题。活性炭具有比表面积大、孔隙结构复杂、表面官能团多样、导电性好等特点,被广泛应用于工业领域[1-4]。MTBE树脂催化剂是由交联磺化苯乙烯和二乙烯基苯的共聚物所构成,碳含量(w)约为50%[5-6],因此可以考虑将废树脂作为制备活性炭的前躯体,以降低活性炭的生产成本,并解决环境污染问题。

液化气(LPG)主要来自于石油炼制过程中的焦化、常减压蒸馏、催化裂化等装置,含有大量的硫化物,除H2S外,还有各种形态的有机硫,如COS,CH3SH,C2H5SH,CH3SH3等。经脱硫达标后液化气除了用作燃料外,还可以作为生产多种化工产品的原料。活性炭具有丰富的孔隙结构,适宜作为吸附剂,用于吸附脱除轻质油品中的含硫化合物[7]。通过负载活性金属可以提高活性炭对硫化物的吸附能力。Tang Xiaolin等[8]采用超声波浸渍法将 Ag(Ⅰ)和Pt(Ⅳ)负载在活性炭上,并通过动态法考察其对噻吩的吸附效果,结果表明 Ag(Ⅰ)的加入能提高活性炭对噻吩的吸附能力。Cui Hong等[9-10]将氯化铁负载在活性炭上,并研究其对二甲基硫醚的吸附脱除性能,结果表明,与未改性的活性炭相比,经过氯化铁改性的活性炭对二甲基硫醚的吸附容量大幅提高,其原因是氯化铁在活性炭上创造了新的活性位,而且这些活性位与二甲基硫醚的结合能力很强。Yi Dezhi、Huang Huan等[11-13]采用金属离子负载的Y分子筛和白土吸附剂对轻质油品中的二甲基二硫醚(DMDS)和二甲基硫醚分别进行吸附脱除研究,结果表明,一价铜离子有利于DMDS的吸附脱除,而二价铜离子和银离子则由于其与硫原子之间形成了S—M键,更有利于二甲基硫醚的吸附脱除。

本课题以废树脂为前躯体,采用KOH活化法制备高比表面积活性炭,并采用等体积浸渍法制备Cu(Ⅱ)改性活性炭吸附剂,通过多种分析手段对其进行表征,并考察其对LPG的吸附脱硫性能。

1 实 验

1.1 原 料

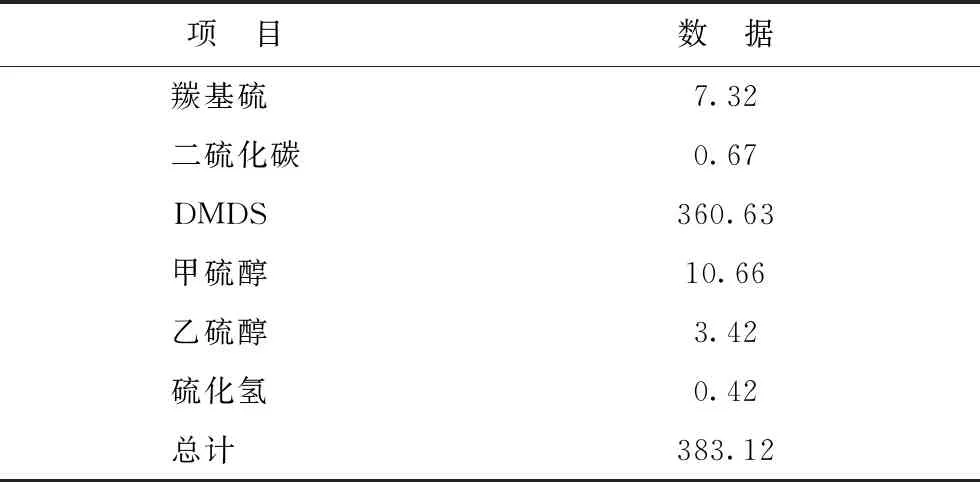

氢氧化钾、硝酸铜[Cu(NO3)2·3H2O]、浓硫酸、无水乙醇、DMDS、正辛烷,均为分析纯;去离子水;废树脂,由凯瑞环保树脂有限公司提供,记为DRC;LPG,由中国石化福建炼化公司提供,其硫化物组成见表1。由表1可知,LPG的总硫质量浓度约为383 mgm3,其中DMDS含量最高,约占总硫含量的94%,其次是硫醇,约占总硫含量的3.6%。

表1 LPG中的硫化物组成 ρ,mgm3

表1 LPG中的硫化物组成 ρ,mgm3

项 目数 据羰基硫 7.32二硫化碳0.67DMDS 360.63甲硫醇 10.66乙硫醇 3.42硫化氢 0.42总计 383.12

1.2 活性炭吸附剂的制备

1.2.1 废树脂的预处理首先将废树脂在无水乙醇中浸渍4 h,去除包裹在废树脂表面上的有机物;然后用去离子水将废树脂上的乙醇溶液洗去,过滤后将其置于烘箱中在110 ℃下干燥4 h;将烘干后的废树脂在浓硫酸中浸渍6 h,除去其中的金属;再将浸渍后的废树脂用去离子水洗至中性,并将其过滤后放在烘箱中于110 ℃下干燥12 h。

1.2.2 活性炭的制备采用KOH活化法制备活性炭。将一定量的经过预处理后的废树脂放入石英舟中,在管式炉内于氮气气氛下以5 ℃min的速率升温至600 ℃并保持1 h,对其进行炭化处理。炭化结束后,自然冷却至室温。将KOH与炭化料按一定的碱炭质量比(1∶1,2∶1,3∶1,4∶1)混合置于镍坩埚内,并将镍坩埚放置于马弗炉内,在氮气气氛下以5 ℃min的速率程序升温至设定的活化温度,并保持一定的时间。程序升温结束后,自然冷却至室温。将得到的活性炭用去离子水洗至中性,并置于烘箱内在110 ℃下干燥4 h,所得活性炭记为KAC。具体合成方法参见文献[14]。

1.2.3 铜离子改性活性炭吸附剂的制备采用等体积浸渍法制备铜离子改性活性炭吸附剂。取一定量活性炭置于陶瓷坩埚内,分别称取不同质量的硝酸铜,加少量水溶解后与活性炭搅拌混合,然后加适量水并搅拌至恰好浸没活性炭。将坩埚置于干燥通风环境下,自然晾干后将其在烘箱内于120 ℃下干燥4 h,并在氮气气氛中于不同焙烧温度下焙烧2 h,得到一系列不同铜离子负载量的改性活性炭吸附剂,记为x%Cu-KAC,其中x%为铜离子负载量(w)。

1.3 活性炭吸附剂的表征

采用Vario Macro Cube型元素分析仪测定DRC及KAC中的C,H,N,O,S含量。采用JW-BK112型氮气等温吸附仪测定样品的孔隙结构。采用Nova Nano SEM450型扫描电镜(SEM)对样品的形貌特征进行分析,加速电压为15 kV。采用STA 449 F3型热重-差示扫描量热分析仪(TG-DSC)表征样品的热失重性质,氮气气氛,升温速率为10 ℃min,测量温度范围为室温~800 ℃。采用ESCALAB 250xl型X射线光电子能谱(XPS)表征铜离子价态变化,所有元素的结合能都是通过C1s为284.6 eV进行校正。采用DMDS-程序升温脱附(DMDS-TPD)方法测定DMDS的脱附活化能,探究吸附剂与DMDS形成的化学键强弱。

1.4 吸附剂活性评价

在连续流动固定床微型反应器上评价吸附剂对工业LPG原料的吸附脱硫性能。将0.59 g吸附剂装入内径为8 mm的不锈钢管反应器中,催化剂床层前后装填20~40目石英砂。开始反应前,先通入氮气,调节背压阀使反应器内压力达到0.6 MPa,LPG保持液化状态,反应温度为30 ℃,质量空速为4 h-1。每隔1 h在接样端用气袋取样,采用TS-3000型荧光硫测定仪检测样品的总硫含量。

2 结果与讨论

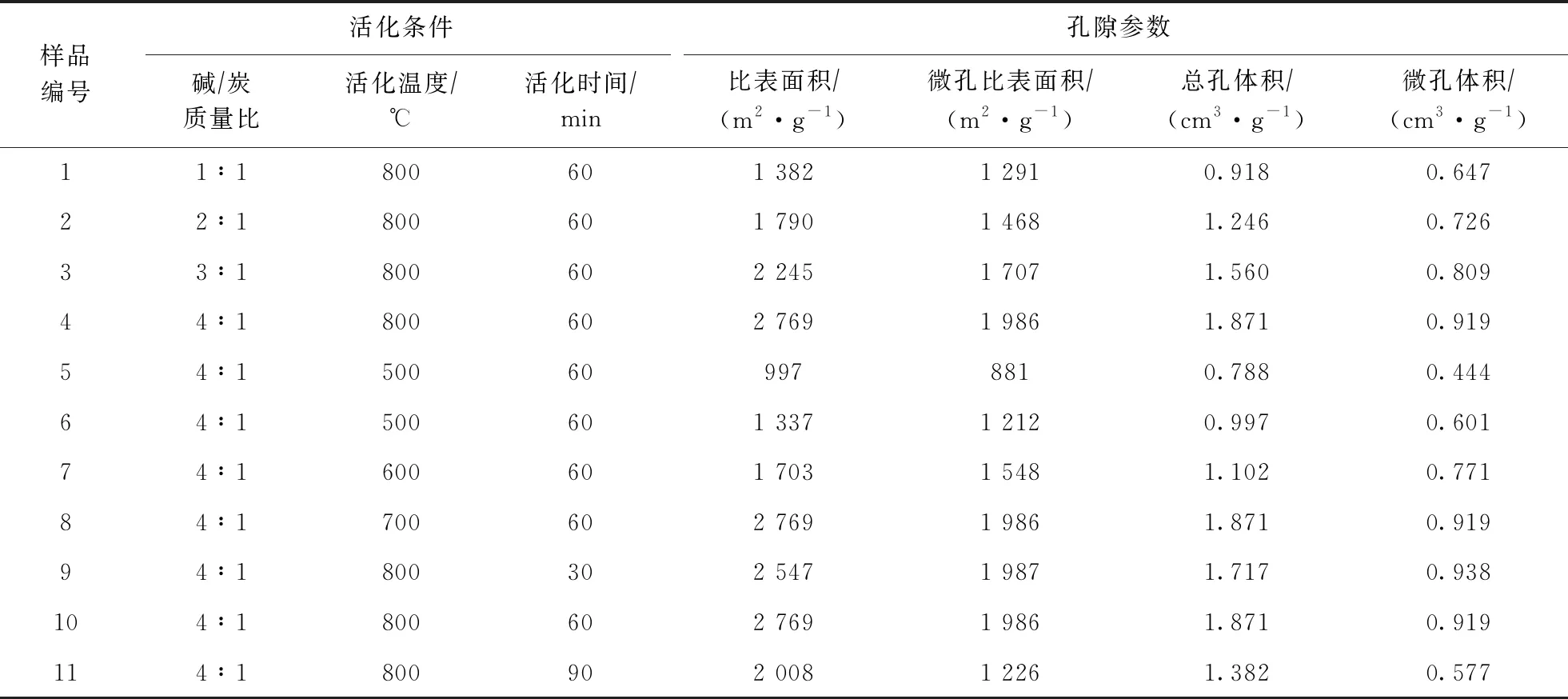

2.1 活化条件对活性炭孔结构的影响

以KOH为活化剂,在不同活化条件下所得KAC的孔隙参数如表2所示。由表2可知:随着碱炭比的提高,KAC的比表面积增大,因为碱炭比高时可以提供更多的KOH刻蚀炭化料,生成更多的孔道结构,当碱炭质量比为4∶1时,KAC的比表面积可达到2 769 m2g;随着活化温度的升高,KOH的刻蚀程度增加,活性炭的比表面积增加,其中主要是微孔比表面积增加明显,总孔体积及微孔体积亦随着活化温度的升高而增大,因此选择最佳活化温度为800 ℃;随着活化时间的延长,KAC的比表面积呈现先增加后减小的趋势,主要是由于活化时间过长时,KOH会进一步将孔道刻蚀造成部分孔的坍陷,使得微孔之间相互融合,形成介孔或大孔,从而使比表面积减小,因此选择最佳活化时间为1 h。在最佳活化条件(碱炭质量比4∶1、活化温度800 ℃、活化时间1 h)下,所得KAC的比表面积为2 769 m2g,总孔体积为1.871 cm3g,且以微孔为主,微孔体积占孔总体积的71.8%。

表2 不同活化条件下所得KAC的孔隙参数

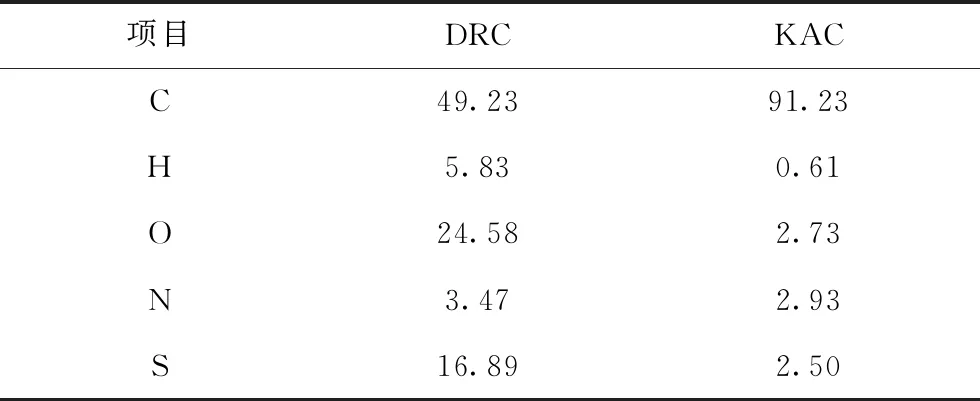

2.2 活性炭的元素组成与形貌分析

DRC及最佳活化条件下所得KAC的元素组成分析结果见表3。由表3可见,KAC的碳含量远远高于DRC,而H,O,S的含量与DRC相比急剧下降。这主要是由于在碳化和活化过程中挥发性化合物(CO,CO2,CH4,SO2,H2S等)的释放所造成的[15]。氮元素的存在可能是由MTBE生产过程中碱性氮化物引起的树脂催化剂中毒所致。

表3 DRC与KAC的元素组成分析结果w,%

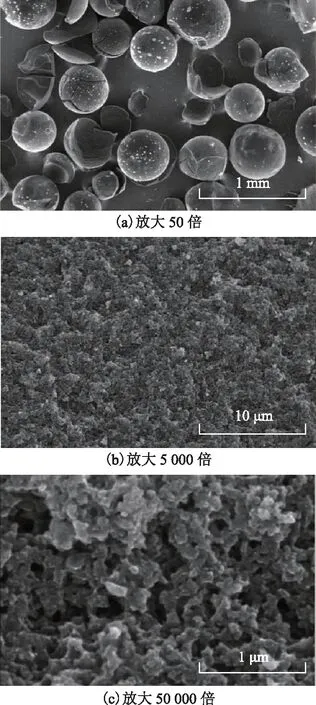

图1为最佳活化条件下制得的KAC在不同放大倍数下的SEM照片。由图1可以看出:KOH活化制得的活性炭仍保持了废树脂的微球型,同时发现由于炭化、活化处理,部分球形颗粒产生裂痕,并且有一些活性炭小球破碎成瓣;形成的活性炭微球表面较为粗糙,表明KOH对活性炭的刻蚀效果明显,形成了丰富的孔道结构,使得活性炭拥有较大的比表面积,这与BET表征结果一致;活性炭的孔道结构呈蜂窝状,孔道相互交错连接,具有较好的孔隙结构。

图1 KAC在不同放大倍数下的SEM照片

2.3 铜离子负载量对Cu-KAC吸附剂孔结构及脱硫性能的影响

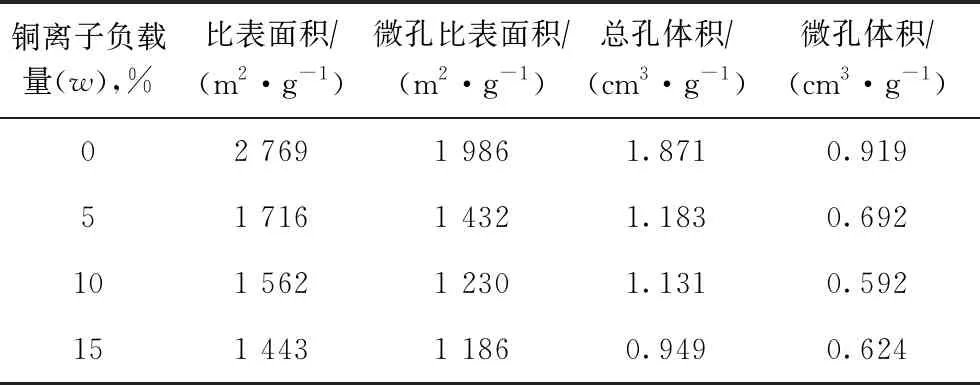

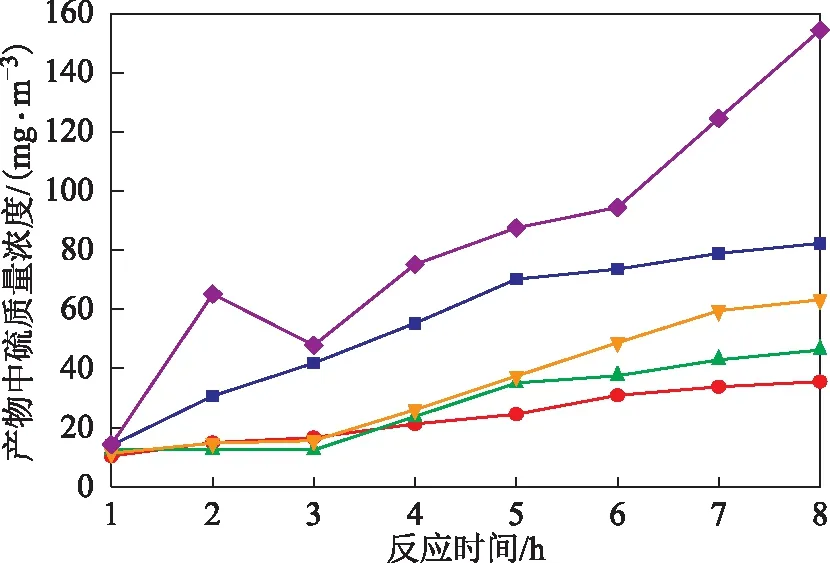

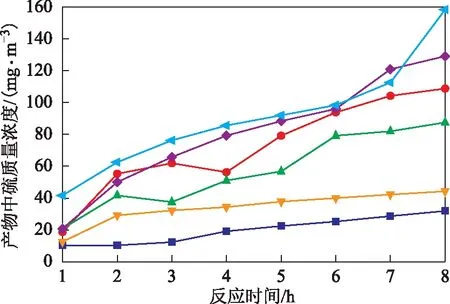

铜离子负载量对Cu-KAC吸附剂孔隙参数的影响见表4。由表4可知,随着铜离子负载量的增加,Cu-KAC吸附剂的比表面积及孔体积均呈逐渐下降的变化趋势。图2为铜离子负载量对Cu-KAC吸附剂脱硫效果的影响。由图2可知:与未负载铜离子的样品相比,经铜离子改性后Cu-KAC吸附剂对LPG的脱硫效果明显提高;当铜离子负载量(w)从5%增加至10%时,Cu-KAC的脱硫活性升高,但当铜离子负载量继续增加后脱硫活性呈下降趋势。这主要是因为过量的铜离子会堵塞活性炭的孔道,降低其比表面积,从而导致脱硫效果下降。因此铜离子的最佳负载量(w)为10%。

表4 铜离子负载量对Cu-KAC吸附剂孔隙参数的影响

图2 铜离子负载量对Cu-KAC吸附剂脱硫效果的影响铜离子负载量(w),%: ◆—0; ■—5; ●—10; ▲—15;

2.4 焙烧温度对Cu-KAC吸附剂脱硫性能的影响

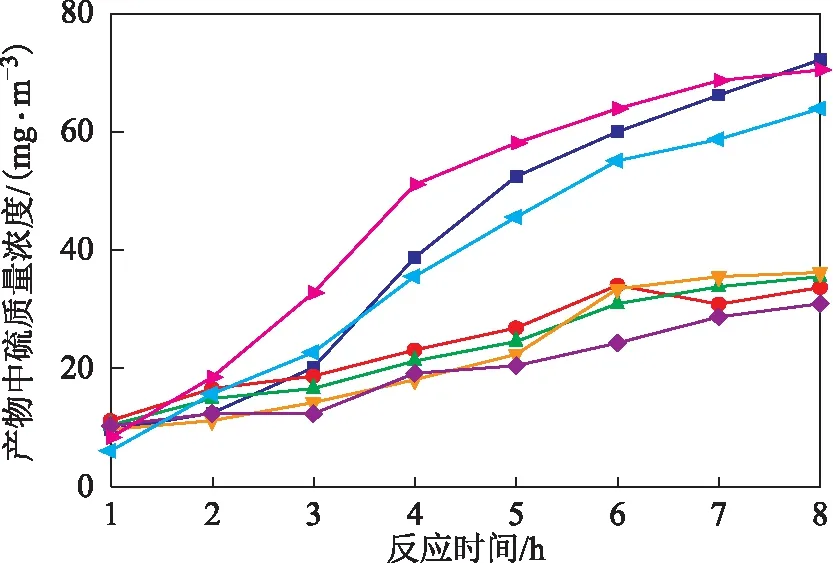

图3为不同焙烧温度下所得10%Cu-KAC吸附剂对LPG的脱硫效果。由图3可知:当焙烧温度从120 ℃增加至150 ℃时,吸附剂的脱硫活性明显提高;当温度继续升高至400 ℃时,吸附剂的脱硫活性微弱提升;当焙烧温度超过400 ℃时,吸附剂的脱硫活性随焙烧温度的升高而逐渐下降。

图3 焙烧温度对10%Cu-KAC吸附剂脱硫性能的影响焙烧温度,℃:■—120; ●—150; ▲—200; ◆—400;

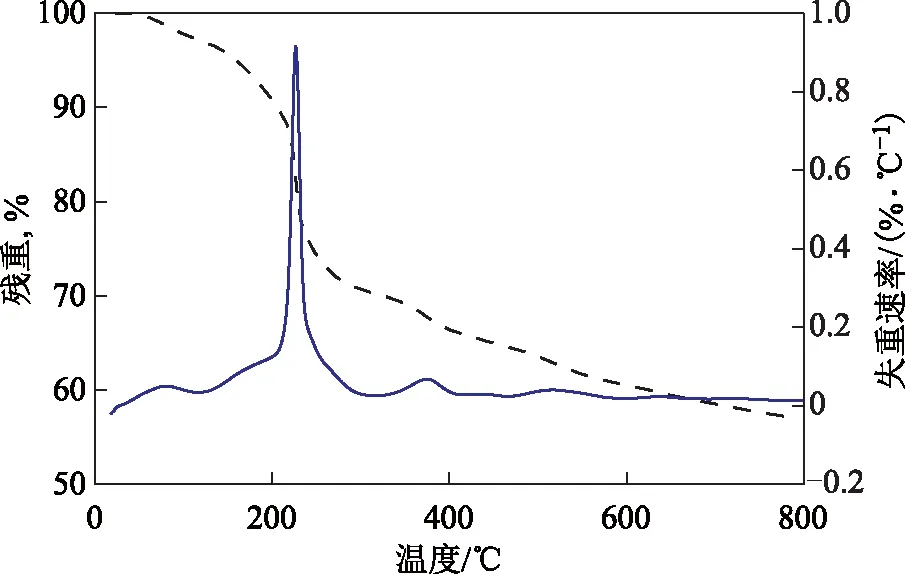

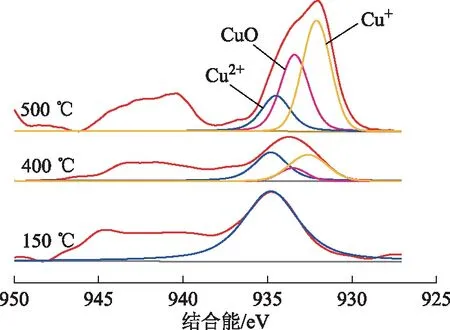

为了探究焙烧温度对活性炭负载的铜离子价态变化的影响,分别对10%Cu-KAC吸附剂进行TG-DTG及XPS表征,结果见图4和图5。

图4 10%Cu-KAC吸附剂在氮气气氛下的TG-DTG曲线 —残重; —失重速率

由图4可知:在氮气气氛中,吸附剂在室温~150 ℃之间出现一个失重峰,这是由于吸附剂吸附的水分子受热脱附所致;在200~300 ℃之间出现一个大的失重峰,这是由于硝酸铜受热分解所致;在350~400 ℃之间出现一个小的失重峰,表明氮气氛围中二价铜在高温条件下会自还原成一价铜[9,12]。

图5 不同温度下焙烧的10%Cu-KAC吸附剂的XPS谱

铜离子的价态分布可以通过Cu 2p结合能位置和其“卫星”峰来确定[16]。由图5可知:当焙烧温度为150 ℃时10%Cu-KAC吸附剂在934.8 eV处出现了明显的Cu2+的特征峰,表明150 ℃时硝酸铜还未发生分解,主要以二价铜离子状态存在于吸附剂表面;当焙烧温度为400 ℃时,出现3种铜物种特征峰,分别为CuO(933.6 eV),Cu2+(934.8 eV),Cu+(932.6 eV),表明400 ℃时有部分Cu2+在氮气气氛下自还原成Cu+,同时在高温条件下部分铜离子与吸附剂表面的含氧官能团反应生成了CuO物种;当焙烧温度进一步升高到500 ℃时,Cu+和CuO物种的比例增加,表明Cu2+进一步自还原成Cu+,同时高温导致更多CuO物种的生成。Yi Dezhi等[11]和Zhang Qian等[17]分别考察了NaY分子筛及活性白土负载Cu2+和Cu+对DMDS的吸附性能的影响,结果表明DMDS中的硫原子可提供孤对电子给铜离子,形成Cu—S键,增强吸附剂对DMDS的吸附能力,且无论采用分子筛载体还是活性白土载体,Cu+较Cu2+均显示出更高的DMDS吸附脱除能力。结合上述脱硫活性数据分析可知:120 ℃焙烧的Cu-KAC吸附剂的脱硫性能明显低于150 ℃焙烧的样品,主要是由于吸附剂吸附的水分子在120 ℃下没有完全除掉,残存的水分子占据了吸附剂孔道中的活性位,使其吸附性能下降;当焙烧温度由150 ℃升至400 ℃时,吸附剂脱硫活性的升高并不明显,这主要是由于在这个过程中,尽管会产生活性更高的Cu+活性中心,但由于硝酸铜的高温分解,导致铜物种中CuO的比例逐渐增加,使有效活性中心比例逐渐降低;当焙烧温度超过400 ℃时,CuO物种的比例进一步升高,导致Cu+和Cu2+活性中心的比例大大降低,因此吸附剂的脱硫性能逐渐下降。综合考虑吸附剂活性及再生要求,吸附剂的焙烧温度以400 ℃为宜。

2.5 Cu-KAC吸附剂的DMDS-TPD分析

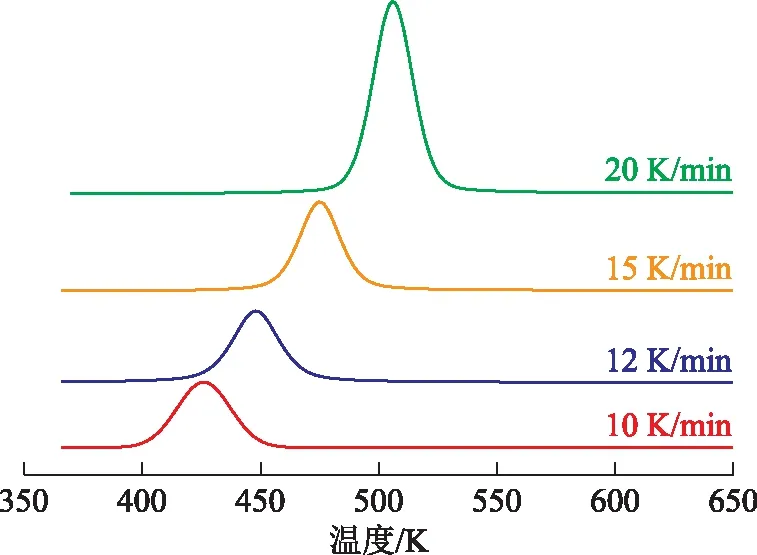

图6 不同升温速率下KAC的DMDS-TPD 曲线

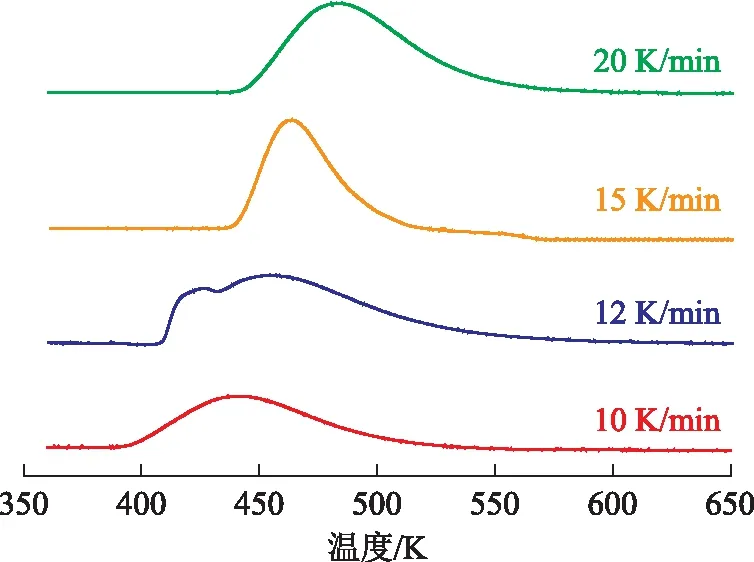

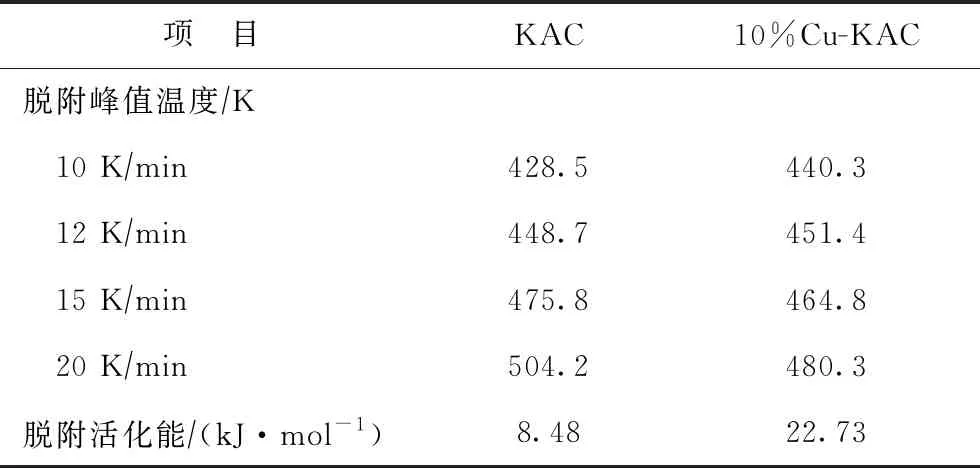

采用程序升温吸附-脱附技术研究吸附剂与吸附质之间的结合能力。在不同升温速率(10~20 Kmin)下KAC和10%Cu-KAC吸附剂上的DMDS-TPD曲线分别见图6和图7。采用Polanyi-Wigner公式[18]计算DMDS在两种吸附剂上的脱附活化能,结果见表5。

图7 不同升温速率下10%Cu-KAC的DMDS-TPD 曲线

表5 不同升温速率下DMDS在两种吸附剂上的脱附峰值温度和脱附活化能

由图6、图7和表5可见:随着升温速率的提高,DMDS在两种吸附剂上的脱附峰值温度均升高;与KAC相比,Cu-KAC的脱附峰宽度明显增大,脱附活化能提高。Mashkina等[19]研究表明,高温条件下DMDS在L酸的催化作用下可以分解为二甲基硫醚、甲硫醇和硫化氢。Yi Dezhi等[11]通过对DMDS在Cu(Ⅰ)-Y分子筛上的脱附尾气进行GC-MS分析,进一步验证脱附气体主要为甲硫醇和硫化氢。由此可见,采用Cu(Ⅰ)改性KAC时,提供了部分L酸中心,促使吸附在吸附剂上的DMDS分子内部发生C—S和S—S键断裂生成其他硫化物,进而导致Cu-KAC的脱附峰温度范围变宽。DMDS与KAC是以结合力较小的范德华力结合在一起,其脱附所需要的活化能比较小;而Cu-KAC吸附剂中的铜离子作为活性中心与DMDS结合形成作用力更强的S—M(σ)络合键,故DMDS的脱附需要更多的能量,导致其脱附活化能变大[10],因此Cu-KAC吸附剂对DMDS具有更强的吸附能力。

2.6 吸附剂的再生性能

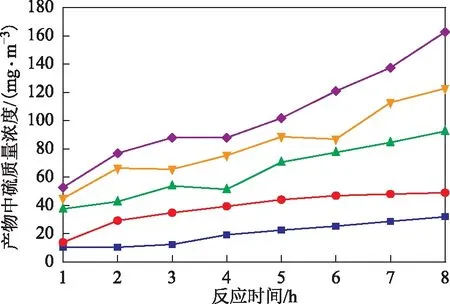

在氮气气氛下,将失活的10%Cu-KAC吸附剂在固定床反应器中原位再生,图8为失活吸附剂分别在200,300,400,500,600 ℃下焙烧再生2 h后对LPG的脱硫性能,其中R0表示新鲜吸附剂,R1表示一次再生吸附剂。由图8可知,随着再生温度的提高,再生吸附剂对LPG的脱硫性能逐渐改善,当再生温度为400 ℃时,再生吸附剂的脱硫效果最佳。过低的再生温度使吸附剂上吸附的硫化物脱附不完全,再生吸附剂的脱硫性能不高;而当再生温度超过400 ℃时,可能会导致再生吸附剂中非活性中心的CuO含量进一步增加,从而导致脱硫性能下降。因此,失活Cu-KAC吸附剂的最佳再生条件为:氮气气氛,焙烧温度400 ℃,焙烧时间2 h。

图8 不同温度下再生的10%Cu-KAC吸附剂的脱硫性能■—R0; ●—R1(200 ℃); ▲—R1(300 ℃); ◆—R1(500 ℃);

将失活的10%Cu-KAC吸附剂在最佳条件下连续再生-脱硫4次,得到不同再生次数的吸附剂(R1~R4),其对LPG的脱硫性能如图9所示。由图9可见,再生吸附剂对LPG的脱硫性能随着再生次数的增加而逐渐下降,但是连续再生4次的吸附剂在运转8 h后对LPG的脱硫率仍可达到60%左右,表明Cu-KAC吸附剂具有较好的再生性能。

图9 不同再生次数的10%Cu-KAC吸附剂的脱硫性能■—R0; ●—R1; ▲—R2; ◆—R4

3 结 论

(1)通过预处理、炭化、活化工艺可将废树脂转化为比表面积高达2 769 m2g、孔体积为1.871 cm3g的活性炭微球,最佳KOH活化条件为:碱炭质量比4∶1,活化温度800 ℃,活化时间1 h。

(2)通过等体积浸渍法负载铜离子可显著提高活性炭吸附剂对LPG的吸附脱硫性能。最佳铜离子负载量(w)为10%,氮气氛围中最佳焙烧温度为400 ℃。DMDS-TPD分析结果表明,铜改性后的Cu-KAC吸附剂对DMDS具有更强的络合吸附能力。

(3)Cu-KAC吸附剂具有较好的再生性能,最佳再生条件是在氮气气氛中于400 ℃下再生2 h,经4次连续再生后,对LPG的脱硫率仍能达到60%左右。