气流床煤气化粉煤输送技术现状及研究进展

2020-03-16于利红

于利红

(兖矿水煤浆气化及煤化工国家工程研究中心有限公司,山东 滕州 277527)

气流床煤气化技术按原料进料方式不同,分为水煤浆气化及粉煤气化。水煤浆气化技术气化压力高(可达8.5 MPa),水煤浆在高压下能够稳定输送;粉煤气化技术对煤种的适用性广,能解决三高煤(高灰、高硫、高灰熔点)的综合利用问题,气化效率高。我国工业运行粉煤气化技术主要包括Shell、GSP、航天炉。粉煤气化装备一般包括粉煤制备与输送单元、气化单元、合成气初步净化及渣水处理单元,粉煤输送的稳定性影响整个气化系统的长周期运行,国内外研究者在粉煤稳定输送方面进行了大量研究,包括不同载气、密相输送、不同补气方式等。

1 粉煤输送技术现状

粉煤气化原料输送单元设备一般包括常压粉煤储仓、粉煤锁斗、加料罐(下料罐)等。其工艺流程为:来自粉煤制备系统的合格煤粉通过气力输送送入常压煤粉储仓,通过粉煤锁斗按照一定的顺控程序将常压煤粉储仓内粉煤送入加料罐,通过控制加料罐与气化炉压差将粉煤送入气化炉中参与反应。粉煤锁斗顺控一般包括加料、充压、下料、卸压等四个循环步骤,加料罐维持与气化炉一定压差,保持煤粉输送流量的稳定性[1-3]。

不同粉煤气化技术,其粉煤输送工艺整体均相似,不同点包括锁斗数量、给料罐出料方式、粉煤管线补气设备等。不同粉煤气化技术粉煤锁斗数量不同,其中Shell、航天炉为单粉煤锁斗,四喷嘴粉煤气化技术(兖矿集团与华东理工)为双粉煤锁斗,科林为三粉煤锁斗。不同锁斗数量其锁斗顺控程序不同,锁斗越多顺控越复杂,需各锁斗间配合运行,但安全性较单锁斗较高。粉煤加料罐出料方式不同,GSP为上出料,Shell、航天、东方炉为下出料,董卫宾[4-5]研究了不同出料方式粉煤气化技术,发现粉煤流率没有明显差别。

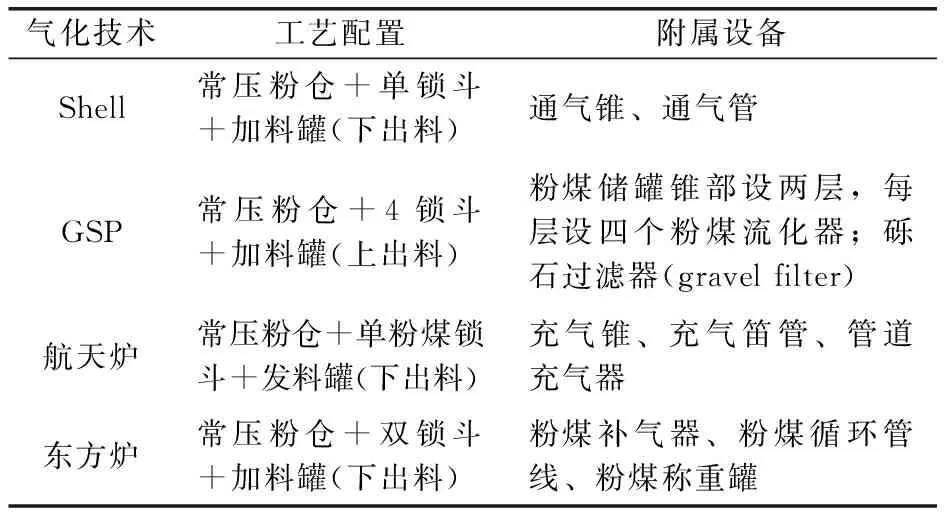

表1 典型气流床煤粉气化技术煤粉输送单元构成及专用设备

2 煤气化粉煤输送系统关键设备结构及应用

杜仁杰[6]介绍了粉煤管线新型充气器在航天粉煤气化技术中的应用,针对粉煤载气含有O2及H2S杂质反应生成单质硫并吸附和烧结金属表面,造成烧结金属滤孔堵塞的问题,将烧结金属换为开有小孔的不锈钢材质。运行发现,新型充气器能够满足工艺所需流化气的需求。

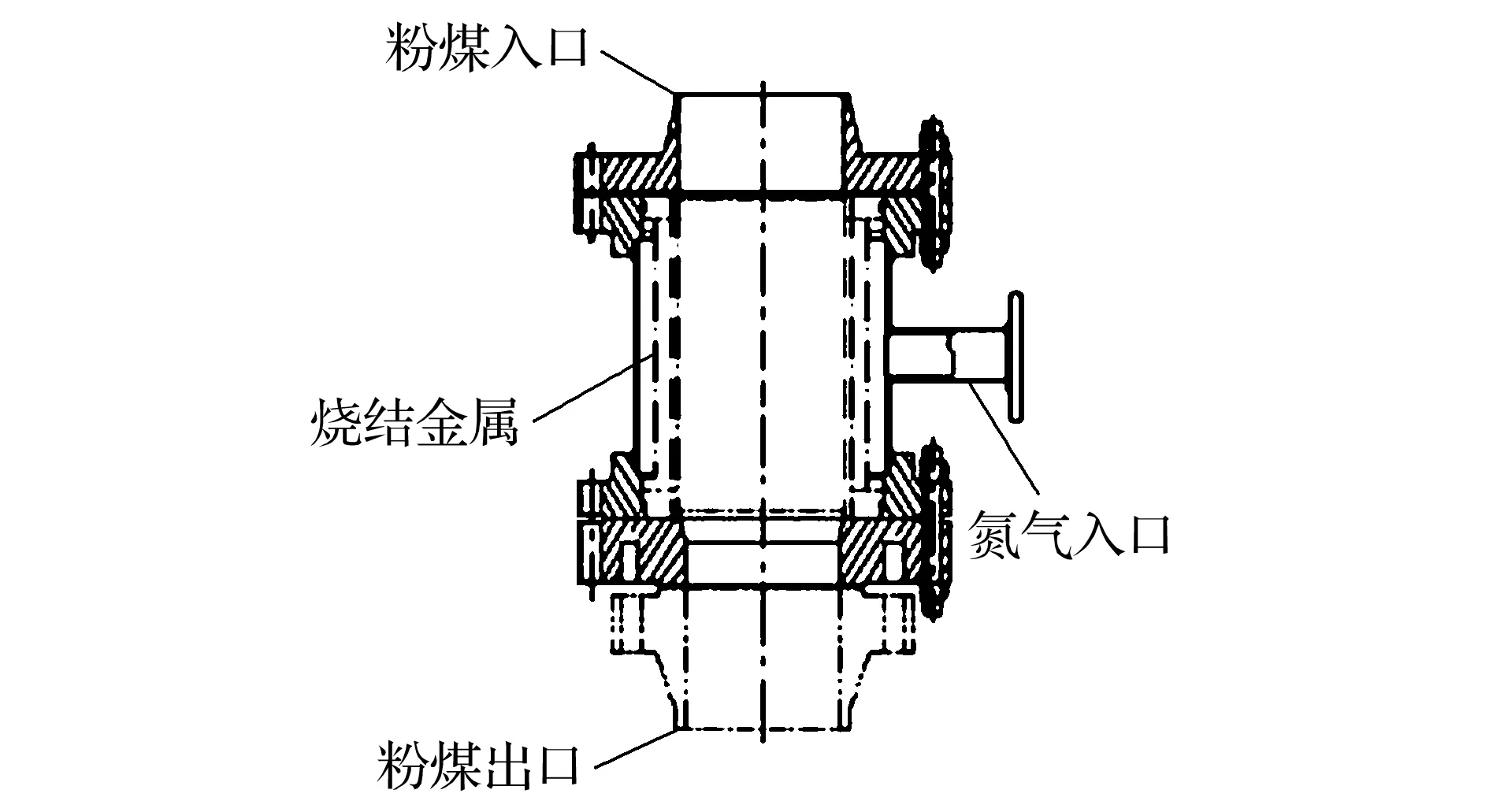

刘明亮[7]介绍了航天粉煤气化技术粉煤锁斗关键附属设备结构(见图1),为保证粉煤充分流化,防止粉煤架桥堵塞,粉煤锁斗下部设充气锥。粉煤充气器设于粉煤锁斗与加料罐之间管道上,用于在粉煤锁斗间歇向加料罐供料前充气流化管线中的粉煤。充气锥及管道充气器均为内外套筒结构,内筒为烧结金属。流化气先进入外管与内部烧结金属环隙,通过烧结金属表面多孔结构空隙形成一定流化风,流化设备及管道中的煤粉(图2)。

图1 充气锥结构

图2 管道充气器结构[7]

温剑风[8]介绍了粉煤三通阀的国产与应用,粉煤三通阀抗冲刷能力强,不易卡死,阀门动作准确、可靠、到位。

光自锋[9]介绍了国产盘阀在航天粉煤气化技术中的应用,盘阀通过滑动圆盘来实现开关的一种快开、快关阀门,适用于带有磨损、冲蚀性的物料。工业装置运行表明:国产盘阀能够达到粉煤输送装置工艺要求,具有良好的耐冲刷、耐腐蚀性。

3 煤气化粉煤输送系统研究进展

研究表明[5],影响粉煤流化的主要因素为载气的粘度;在相同煤粉浓度条件下,不同载气种类条件下,管道压降变化较小;CO2与空气作为载气时,同等气速下空气输送量较大且稳定,较高固/气比时,不同载气输送量差别较小。CO2与N2作为载气,较低表观气速时输送差异较小,当表观气速增大时差异较大,N2输送浓度及输送量均大于CO2。

戴乐亭[10]分析了CO2代替N2作为粉煤输送载气对以航天炉为气头的甲醇装置的影响,表明CO2作为载气降低系统N2消耗,提高合成气中CO含量,甲醇产量提高。

从星亮[11]研究了粉煤密相输送稳定性与输送系统压力的关系,建立了弗劳德数粉煤流动稳定判据。研究发现,Fr等于10为煤粉是否稳定输送的临界值:当Fr大于10,粉煤输送系统能够稳定运行;当Fr小于10,粉煤输送系统无法稳定运行。作者据实验数据提出了粉煤堵塞三种形式及临界气速预测模型。当系统压力低于0.1 MPa时,以CO2为载气的输送量大于以N2为载气;压力大于0.15 MPa时,两种载体输送量相当。文献[11]通过对不同实验数据进行总结,建立了关于粉煤气力输送经济气速、直管压降的计算模型,定义了水平管及竖直管中不同的流型。

刘凯[12]研究了高浓度粉煤流经文丘里管的特征与规律。研究发现,文丘里管应用于粉煤输送系统,能够显著提升系统压力,降低煤粉流量,但能耗增加。文丘里管及调节阀占煤粉输送系统总压降分率达50%~90%。研究了不同文丘里喉管直径对粉煤输送量的影响。当输送过程中体积固/气比、表观气速、气体密度增加,文丘里管压降相应增加。

陆海峰[13]研究了通气料仓下料的影响因素(料仓通气方式见图3)。研究表明,锥部通气存在最佳充气高度,线式通气最佳通气径向半径比r/r0为7.1,面式通气最佳通气径向半径比r/r0为4.7。在实验装置上验证了通气速率对粉煤下料流率的影响。以Geldart C类粉体为实验原料,研究了Neddeman下料流率的预测模型的准确性。研究发现,其偏差在20%以内。当压力在0~800 kPa范围内,粉煤下料流率随着料仓压力增加而增加。

图3 料仓通气方式[13]

4 粉煤输送系统常见故障

文献[14]报道GSP粉煤气化技术运行中出现粉煤输送系统圆顶阀损坏的情形,事故原因为输送气气压不足及接线错误。

文献[1]报道Shell气化技术运行中出现粉煤锁斗架桥现象。解决措施为提高粉煤锁斗伴热温度及严格控制煤粉含水量,防止粉煤水分过高造成粉煤锁斗粉煤结块架桥。

文献[15]航天炉气化技术运行过程中,出现粉煤储罐过滤器堵塞,原因为氮气吹扫管线吹扫气流量较大、防雨罩结构不合理、储罐内外温差大导致储罐过滤器锥部堵煤。经提高进入粉煤储罐过滤器氮气温度、改变放空管高度、放空管添加伴热等措施后,系统运行稳定。

文献[16]报道航天炉临泉示范工程针对粉煤输送系统粉煤运行后未及时清除造成粉煤设备架桥、管道堵塞的问题,设计了回煤管线。系统停车时,粉煤在两粉煤输送装置中流动,避免了粉煤长时间存放造成系统堵塞。

5 结束语

煤气化技术粉煤输送单元运行状况影响煤气化工业装置运行稳定性。为此,研究者们进行了大量基础研究,包括载气种类、补气器及充气锥等关键设备、锁斗顺控程序、不同出料方式、不同粉煤输送临界流速模型等,为煤气化技术工艺改进及系统优化设计提供了理论指导。对不同种类粉煤气化技术工业装置在运行中针对不同的运行故障,提出了具体的改进措施,为粉煤气化技术安全稳定运行积累了丰富的实践经验。