稠油油藏蒸汽驱后就地凝胶深部调驱实验研究

2021-01-08高浩蒲万芬李一波罗强孙梓齐

高浩,蒲万芬,李一波,罗强,孙梓齐

(1.西南石油大学油气藏地质及开发工程国家重点实验室,四川成都610500;2.中国石油新疆油田公司实验检测研究院,新疆克拉玛依834000)

我国稠油资源量丰富,注蒸汽仍是开发稠油最有效的方式之一[1-2]。而稠油油藏大多属于胶结程度差、疏松的砂岩油藏,加之油藏非均质性强,油水之间的黏度和密度差异大,在蒸汽驱过程中纵向上蒸汽超覆严重,横向上指进现象使得蒸汽在高渗透层极易形成窜流通道,大大降低了蒸汽热利用率,导致蒸汽的波及范围有限,低渗透层不能被有效动用[3]。在蒸汽驱后期往往存在地层压力下降快、油汽比低、产液含水率高等问题,导致最终采收率不高。

为了改善蒸汽驱开发效果,近年来国内外学者提出稠油热化学驱技术[4-8],并认为在蒸汽驱过程中加入降黏剂、泡沫、凝胶、尿素、非凝析气体等化学添加剂进行辅助能够有效改善吸汽剖面、提高波及系数,从而达到提高稠油采收率的目的。虽然尿素和非凝析气体能够明显补充地层压力,但调驱效果较差;而泡沫的调驱能力有限,对于非均质性强的地层无法实现有效的深部调驱。就地凝胶体系注入到地层中并就地成胶后能够将疏松的岩石胶结起来,具有易注入、成胶强度大、耐温性好、封堵效率高等优点,能够有效封堵窜流通道、改善吸汽剖面[9-11]。目前,蒸汽驱中主要以有机凝胶体系进行防窜封堵,这类凝胶多以酚醛树脂与多价金属离子为交联主剂,但这些交联主剂不仅成本昂贵且均有一定的毒性,对环境及作业人员安全造成严重的危害。因此研发廉价、环保型凝胶体系仍是目前需要攻克的方向[12-13]。

本次研究所用的就地胶凝体系是在实验室自主研发的聚合物凝胶体系基础上加入了环保、廉价且来源广的增稠型纤维素,用以提高凝胶体系的抗温性和胶结能力。首先采用流变学方法和电镜扫描方法评价了凝胶的成胶强度和微观结构,其次采用热重分析法评价凝胶的耐温性能,最后开展三维物理模拟驱油实验研究该凝胶体系的调驱效果。研究结果对蒸汽驱后就地凝胶深部调驱技术在浅层、强非均质稠油油藏的实施具有一定指导意义。

1 实验部分

1.1 油藏背景

新疆九6区齐古组油藏位于克拉玛依市东北部50 km处,是一个典型的特稠油油藏。该油藏中部平均埋深200 m,原始地层压力2.38 MPa,压力系数1.19,原始地层温度18 ℃。储层含油岩性主要为胶结疏松—中等的中细砂岩,油层孔隙度24.3%~37.4%,平均孔隙度29.8%;渗透率(359.8~6 083)×10-3μm2,平均渗透率2 014.9×10-3μm2;平均含油饱和度74.6%,属于高孔、高渗储层。该油藏主力层分为上下两个层位,上部J3q2-1层为高渗层,下部J3q2-2为低渗层,中间发育薄且连续性差的隔夹层,层间非均质性差异大。经过近30年的注蒸汽开发,目前上层采出程度达到68.7%,下层采出程度仅为24.1%。现阶段开发存在纵向蒸汽超覆和高渗层窜通严重等问题,导致下部低渗层动用程度低,区块已进入了高含水、低油汽比开发中后期。因此,亟须采用深部调驱技术,有效增加低渗层动用程度,进一步提高原油采收率。

1.2 实验条件

主要实验材料:①实验用油为新疆油田九6区齐古组原油,其黏度为9 830 mPa∙s(25 ℃、0.1 MPa);②就地凝胶体系所用主剂为AM单体(成都科隆化工有限公司),20万黏度增稠型HPMC400(山东泰瑞纤维素有限公司);③实验用蒸汽由蒸汽发生器产生,产生蒸汽温度为200 ℃,蒸汽干度保持在0.65~0.70;④填砂模型所用石英砂为20~40 目和160~180 目石英砂。

主要实验设备有:德国耐驰热重分析仪、安东帕高温高压流变仪、扫描电镜、Memmert 可视化恒温干燥箱、ISCO 高精度柱塞泵、三维填砂模型(内腔尺寸为40 cm×20 cm×10 cm),蒸汽发生器、DGM-III 型多功能岩心驱替装置、活塞容器等。

1.3 实验内容及步骤

1.3.1 就地凝胶成胶后的成胶强度、微观结构以及耐温性能评价

本实验所用的就地凝胶体系是在室内原来研发的体系中加入了增黏性强、稳定性好的HPMC400(环保可降解型纤维素),其配方为:8 % ~10 % AM+1.5 %~2.0 % HPMC400+0.04 %~0.05 % 交联剂+0.04 %~0.05 %引发剂。该体系可在40~120 ℃下成胶,成胶强度达到I 级[14],单岩心封堵率能达到98%以上。

该体系在室内成胶后,利用安东帕流变仪测试未添加HPMC400 和添加HPMC400 后凝胶的弹性模量,测试范围为0.1~1 000 Hz;利用扫描电镜观察未添加HPMC400 和添加HPMC400 后凝胶的微观结构。利用差示扫描量热法测试凝胶的耐温性能[15],实验过程中升温速率为5 ℃/min,温度范围40~200 ℃。将凝胶至于老化罐中在不同温度下(70 ℃、100 ℃、130 ℃、160 ℃和180 ℃)老化8 h,并观察其形态。

1.3.2 深部调驱实验

根据九6区油藏实际条件,利用三维物理模型,通过填充两种不同目数石英砂模拟一个上部为高渗透层、下部为低渗透层的非均质油藏,并用筛网模拟一个薄且不连续的夹层将上层与下层隔开,模型的物理模拟参数见表1。该模型上层渗透率为6 349.8×10-3μm2,下层渗透率为356.7×10-3μm2,平均孔隙度35.3%,平均含油饱和度85.5%,层间渗透率级差为17.8,与实际油藏条件较为相似,符合实验要求。

表1 三维填砂模型的物理参数Table 1 Physical parameters of 3D sand-packed model

建立三维填砂模型,进行驱油实验。实验步骤如下:

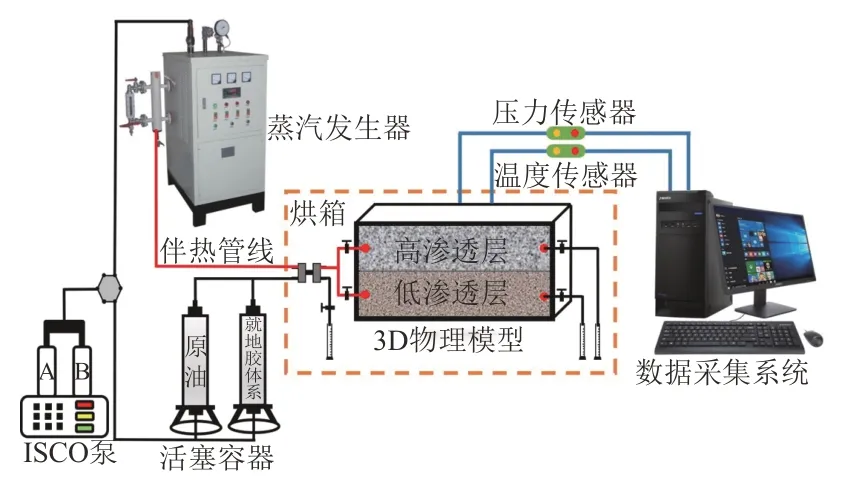

1)按照图1 连接实验设备,测定模型渗透率级差,饱和油。

2)根据九6区前期开发状况,对模型进行前期蒸汽吞吐、蒸汽驱模拟开发。其中蒸汽驱开发分为两阶段:①同时向高渗透层和低渗透层进行蒸汽驱,驱至高渗透层含水率达到98%;②关闭高渗透层注入井,从低渗透层进行蒸汽驱,驱至产液含水达到98%。

3)向高渗透层注入0.2PV就地凝胶体系,在模型剩余温度下成胶24 h。

图1 实验流程Fig.1 Experimental process

4)后续从低渗透层继续进行蒸汽驱,产液含水率达到98%,停止实验。

实验过程中,注入蒸汽量以注入去离子水的体积计算,注入流速为10 mL/min。

2 实验结果与分析

2.1 就地凝胶体系成胶性能评价

2.1.1 就地凝胶体系成胶后的成胶强度和微观结构

加入HPMC400后,就地凝胶溶液20 ℃下黏度由4.73 mPa∙s 增加至35.3 mPa∙s。就地凝胶溶液黏度适当增加,有利于注入过程中凝胶溶液在地层中均匀推进,凝胶溶液在地层中分布更加均匀,成胶面积更大,封堵效率更高。

图2为加入HPMC400该就地凝胶溶液成胶后的弹性模量和微观结构对比。从图2a 中可以看出,加入HPMC400 后凝胶的弹性模量G'显著增加。取0.1~1.5 Hz之间的稳定段平均值[16],未添加HPMC400凝胶的弹性模量G'为95.6 Pa,添加HPMC400 凝胶的弹性模量G'达到316 Pa,添加HPMC400 后凝胶的弹性模量为之前的3 倍以上,说明凝胶强度增加。图2b 和图2c 分别为未添加和添加HPMC400 后凝胶的微观结构。可以看出加入HPMC400后,凝胶交联的网状结构更加均匀、密实,交联节点增加使得网间的洞穴尺寸变小,交联结构更加牢固,凝胶稳定性增强。

图2 添加HPMC400前后凝胶的弹性模量和微观结构对比Fig.2 Comparison of elastic modulus and microstructure of gel before and after adding HPMC400

2.1.2 就地凝胶体系成胶后的耐温性能

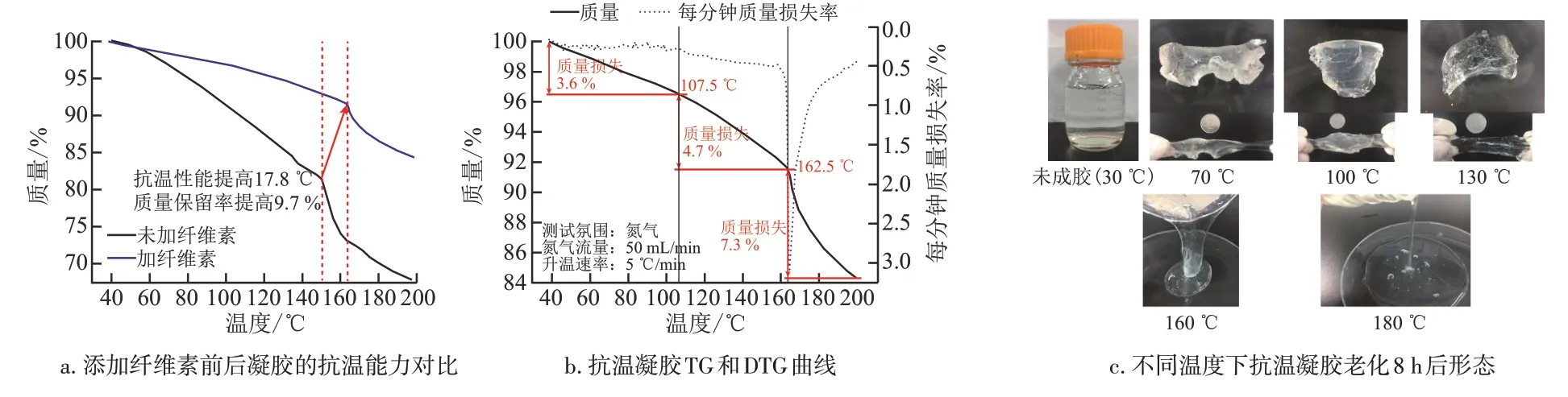

就地凝胶体系成胶后的TG 曲线以及不同温度下老化8 h后的形态见图3。在一定温度范围内,AM单体在交联剂和引发剂的作用下,通过共价键胶结并形成具有一定抗温抗剪切强度的固态凝胶,因此,在该温度范围内凝胶质量随着温度的升高损失较小,TG曲线缓慢下降;当超过凝胶的耐温点后,TG曲线出现拐点,凝胶开始大量脱水,质量快速减小。这是因为凝胶此时由不流动的固态变为可流动的液态或半固态,凝胶开始失效,胶结能力变差,因此TG曲线拐点处的温度可以认为是凝胶的失效温度。图3a中对比了添加和未添加纤维素凝胶的TG曲线,可以看出同一温度下凝胶添加纤维素的质量明显高于未添加纤维素,成胶后的凝胶抗温性提高了17.8 ℃,质量保留率提高了9.7%,说明添加纤维素后凝胶的抗温性能增加,稳定性增强。

图3b中通过TG-DTG曲线详细分析了实验所用凝胶体系成胶后的抗温性能。可以看出:当温度升高到107.5 ℃,凝胶质量仅损失了3.6%,质量保留率达到了96.4%;当温度增加至162.5 ℃,凝胶质量保留率也超过90%。当温度超过162.5 ℃,凝胶开始失效,质量随温度增加而迅速减小。图3c 为不同温度下凝胶老化8 h 后的形态。可以看出该凝胶在70~130 ℃下呈固态,100 ℃以下展现出极好的弹性,具有很强的抗拉性和胶结能力,在130 ℃下凝胶呈现出脆性,抗拉能力减弱,但仍具有一定的胶结能力;在160 ℃下凝胶变为黏性流体,具有流动性,胶结能力大幅度下降,180 ℃下凝胶失效,完全丧失胶结能力。热重实验和老化实验的结果共同表明:该凝胶抗温能力能达到160 ℃,表现出良好的胶结能力,能够满足蒸汽驱后期封堵窜流通道,实现油藏深部调驱的要求。

2.2 深部调驱实验结果与分析

2.2.1 注入压力、含水率、油汽比和驱油效率随注入蒸汽量的变化

图3 抗温凝胶的TG曲线和不同温度下老化8 h后的形态Fig.3 TG curve and appearance of temperature-resistant gel under different temperatures after aging for 8 hours

图4 就地凝胶调驱前后的驱油效果Fig.4 Displacement performance of in-situ gel before and after profile control

实验前期蒸汽吞吐采收率为10.95%,注入压力为3.21 MPa,模拟油藏条件符合九6区现场开展蒸汽驱条件。整个蒸汽驱过程中注入压力、产液含水率、油汽比和驱油效率随注入蒸汽量的变化见图4。在前期蒸汽驱阶段,随着注入PV数增加,注入压力由3.21 MPa逐渐下降至0.17 MPa,产液含水率较快地上升到98%以上,油汽比降低至0.005,驱油效率由最初的较快增加到趋于平稳。前期蒸汽驱段共注入蒸汽量3.8PV,累计采收率达到60.78%,提高采收率幅度为49.83%。向高渗透层注入就地凝胶体系并就地成胶后进行后续蒸汽驱,发现注入压力明显回升,产液含水率显著下降,油汽比由0.005 最大增加至0.13。后续注入1.05PV蒸汽,累计采收率达到75.14%,原油采收率提高了14.07%。调驱前后实验数据表明,凝胶封堵高渗透层后增加了蒸汽驱的注入压力,能够促使蒸汽向模型深处波及,启动蒸汽未波及区域的原油,反映在产出端即是产液含水率下降、油汽比提高,原油采收率大幅度增加。

2.2.2 温度及残余油饱和度分布变化

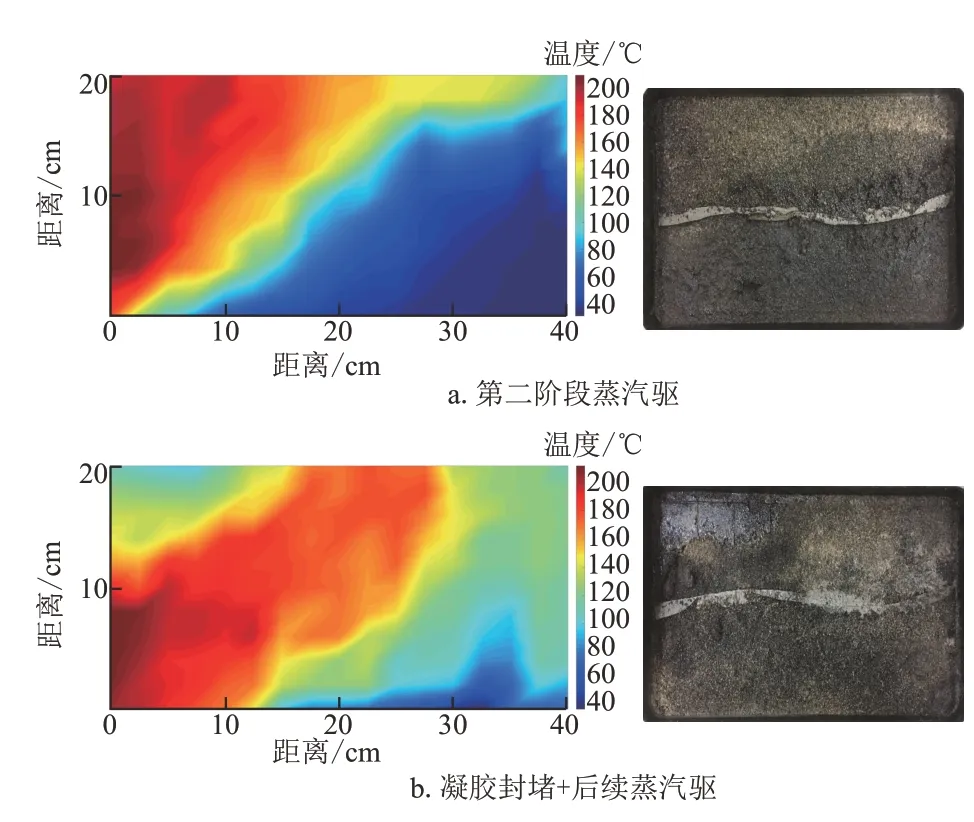

注入就地凝胶体系前后模型的砂层温度和残余油分布见图5。从图5a中可以看出:由于模拟油藏纵向非均质性较强,加之原油和蒸汽密度差异较大,在前期蒸汽驱阶段注入的蒸汽会迅速向上超覆并沿上层顶部向生产井方向推进[17],发育的蒸汽腔呈典型的“半漏斗状”。上层顶部区域的原油受热后黏度大大降低、流动性增强,易流至生产井被驱出,因此该区域的油砂被驱扫的较为干净,残余油饱和度较低。在前期蒸汽驱阶段的后期,注入井端温度为180 ℃,生产井温度达到80~90 ℃,距离生产井5~35 cm处,模型砂层温度为170~120 ℃。沿上层顶部已经明显形成了一条温度带,表明蒸汽沿高渗层顶部已经发生窜通。蒸汽窜通后导致注入压力大大降低,后续注入更多的蒸汽只会沿着汽窜通道推进,生产井产液含水率高、油汽比和蒸汽利用率低。模型下部的砂层温度大多为30~50 ℃,说明蒸汽无法波及到该区域,原油很难被加热降黏,稠油流动性差,难以被驱至生产井采出,因此油砂颜色较深,残余油饱和度较高。由于蒸汽无法波及驱扫到下部低渗透层,导致该区域原油动用程度差。若继续实施蒸汽驱,原油采收率很难被进一步提高。

图5 调驱前后模型的温度和残余油分布Fig.5 Temperature and residual oil distribution of model before and after profile control

从图5b 中的模型温度分布可以看出,就地凝胶在高渗透层成胶后再实施后续蒸汽驱,蒸汽主要的流动方向发生了明显变化。与上一阶段相比,蒸汽超覆的倾角变小,下部油藏的受热面积明显增加。下部油藏受热后原油黏度降低被采出,油砂颜色变浅,残余油饱和度显著降低。这是由于凝胶能将高渗透层的油砂胶结起来,一方面能够封堵已经形成的窜流通道,提高了蒸汽注入压力;另一方面降低了油藏纵向上的渗透率差异,有效减小了蒸汽超覆,增加了蒸汽沿生产井方向的波及范围,提高了蒸汽的波及效率和下部油藏的动用程度。

2.2.3 波及效率及油砂胶结情况

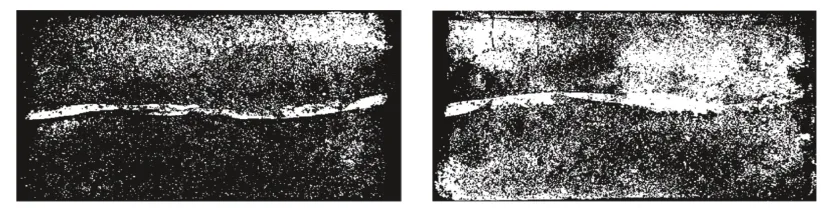

图6 调驱前后残余油分布Fig.6 Black and white images of residual oil distribution before and after profile control

表2 调驱前后的面积波及系数Table 2 Areal sweep efficiency before and after profile control

将图5 中的残余油分布进行二值化处理(基于Matlab m 语言)[18],可得黑白二值图像,见图6。图6中白色部分代表残余油饱和度较低区域,黑色部分代表残余油饱和度较高或者未动用区域。通过计算黑白二色所占面积,可得到调驱前后上层和下层的面积波及系数,结果见表2。前期蒸汽驱阶段,高渗层面积波及系数为16.36%,低渗层面积波及系数为2.93%,总面积波及系数仅为19.29%。调驱后高渗层面积波及系数为34.71%,低渗层面积波及系数为16.54 %,总面积波及系数达到了51.25 %。调驱前后,蒸汽驱的面积波及系数提高了31.96%,就地凝胶深部调驱提高波及效率效果显著。

从油砂取样(图7)可以看出:高渗层松散的油砂能在成胶作用下胶结成块状,凝胶在砂粒之间交联且呈明显的“拉丝状”。油砂胶结后,一方面能够堵塞蒸汽窜流通道,增大渗流阻力,改善注入井吸汽剖面;另一方面能够阻止松散的砂粒运移,防止油井出砂、堵塞井眼,对产油也具有积极的作用。再者,可以看出该就地凝胶体系在整个高渗层都产生胶结作用,说明注入凝胶溶液在高渗层分布均匀,胶结范围大,防窜堵塞效率高。

图7 高渗透层油砂的胶结情况Fig.7 Cementing performance of oil sand samples in high-permeability layer

深部调驱的关键在于凝胶能够对高渗层汽窜通道产生高效率封堵,致使后续注入蒸汽向油藏深部波及并驱扫原油[19-21]。结合九6区油藏目前开发现状及存在的问题,该油藏上部高渗层已经发生窜通,蒸汽无法波及到油藏深部,导致下部低渗层动用程度较低。因此能够改变这一现状,促进蒸汽向下部低渗层波及,增加下部低渗层动用程度从而进一步提高原油采收率,即达到了深部调驱作用。从实验效果来看,该凝胶体系能够达到较好的深部调驱效果。

3 结论

1)体系中加入增黏型纤维素,凝胶弹性模量提高2 倍以上,凝胶强度大大增加,其微观网状结构交联更加牢固,稳定性增强,抗温能力显著提高。

2)利用该就地凝胶调驱,注入压力和油汽比明显回升,产液含水率下降,波及系数和原油采收率较调驱前分别提高31.96 %和14.07 %,原油累计采收率达到75.14%。

3)就地凝胶体系能胶结油砂,能够封堵高渗透层汽窜通道,有效抑制了蒸汽窜流和超覆。后续注入的蒸汽能够进入低渗透层,增加了低渗透层动用程度,提高了波及效率和原油采收率,深部调驱作用显著。

4)针对九6区油藏目前蒸汽驱存在的问题,建议采用就地凝胶体系进行深部调驱。