钛合金表面化学气相沉积钼复合涂层制备工艺

2021-01-08程文涛马捷魏建忠李洪义吴龙

程文涛, 马捷, 魏建忠, 李洪义, 吴龙

(北京工业大学 材料科学与工程学院 功能材料教育部重点实验室, 北京 100022)

0 引言

钛(Ti)金属作为现代生活中重要的新型结构材料[1-4],具有密度小、比强度高、高温力学性和蠕变性能好等优良性能,广泛应用于航空、汽车、船舶等领域[5]。然而Ti金属的化学性质活泼、抗氧化性差,所形成的疏松多孔氧化钛薄膜[6]对基体的保护作用有限,导致Ti金属构件的使用价值降低。为改善Ti金属的性能缺陷,国内外对Ti金属进行了广泛深入的表面改性研究,并已在实际中进行应用,但不同方法均存在一定局限性[7-9]。

采用化学气相沉积(CVD)方法制备难熔金属涂层具有沉积速度快、绕镀性好等特点,但在Ti合金表面直接CVD 钼(Mo)涂层过程中,受Ti基体在氢气高温环境下会发生氢脆以及被反应产物氟化氢(HF)侵蚀[10]的影响,不能获得与基体结合牢固的涂层。

本文对在Ti基体上制备铜(Cu)/钨(W)过渡层后沉积Mo获得Cu/W/Mo复合涂层工艺进行了研究。研究结果显示,在Ti基体上通过磁控溅射Cu后采用CVD方法沉积W及Mo所制备的Cu/W/Mo复合涂层可有效避免Ti基体发生氢脆和表面侵蚀,使Mo涂层与Ti基体结合力大幅度提高。Ti基体表面沉积Mo涂层可显著提高表面硬度、耐磨性及耐蚀性。与基体结合牢固的Cu/W/Mo复合涂层也为Ti基体表面制备MoS2、MoSi2[11]涂层提供基础。

1 Ti基体表面CVD钼涂层实验

1.1 Ti基体复合涂层制备

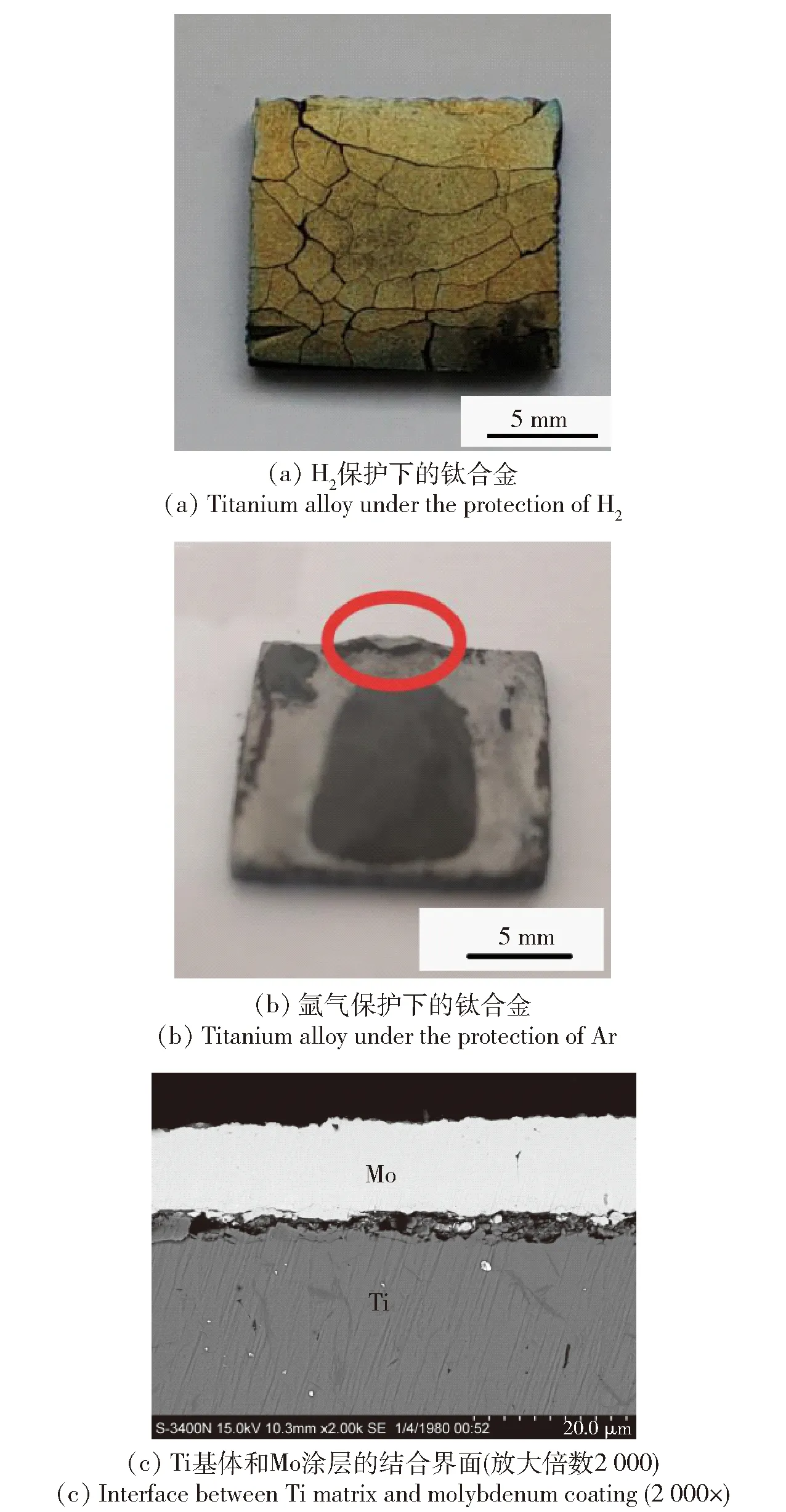

实验选取尺寸为15 mm×15 mm×2 mm的TA1 Ti合金基体材料,微量元素成分如表1所示。

表1 TA1钛合金微量元素及含量Tab.1 Types and contents of trace elements inTA1 titanium alloy %

利用酒精、丙酮超声去除TA1钛合金表面污渍,再经酸洗液酸洗后去除表面氧化层,Ti合金试样经清洁处理后首先通过磁控溅射制备Cu过渡层。磁控溅射采用北京金盛微纳科技有限公司生产的MSP-3200磁控溅射覆膜系统,所用靶材为Cu靶,工艺参数为:溅射功率150 W,溅射时间10 800 s,溅射温度370 ℃.

CVD反应气体为高纯氢气(H2)、六氟化钼(MoF6)和六氟化钨(WF6),氩气为保护气体。反应时通入一定比例的反应气体,利用还原反应[12]:

WF6+H2→W+HF,

(1)

MoF6+H2→Mo+HF,

(2)

沉积制备W涂层和Mo涂层。

CVD钨涂层工艺为:沉积温度450 ℃,反应气体配比及通入量H2为1.0 L/min、WF6为2.0 g/min,沉积时间1.0 min.

CVD钼工艺实验反应气体配比及通入量H2为1.0 L/min、MoF6为1.5 g/min,沉积时间20.0 min.

1.2 分析表征

使用日本Hitachi公司生产的S-3400N扫描电子显微镜(SEM)分析涂层组织、表面形貌及成分;使用X射线衍射仪(XRD)分析复合涂层的结构;使用中科凯华科技开发有限公司生产的WS-2005涂层附着力自动划痕仪测定复合涂层的结合力,加载速率为100 N/s,加载载荷为200 N;采用兰州中科凯华科技开发有限公司制造的CFT-1型摩擦磨损综合性能测试仪,以循环往复球盘磨损形式对样品进行耐磨性能测试,测试条件:摩擦副为直径6 mm的轴承钢球,加载载荷为5 N,加载时间为30 min,摩擦速率为500 r/min. 定义磨损率为在相同测试条件和摩擦距离下样片测试后失量与测试前的质量比。

2 Ti基体表面CVD钼涂层实验结果与讨论

2.1 CVD钼工艺及其涂层组织结构

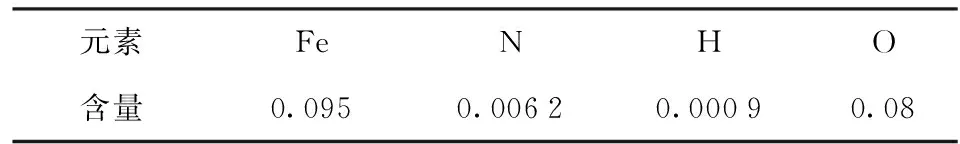

图1 不同沉积温度下CVD钼涂层微观 组织和形貌(放大倍数2 000)Fig.1 Micrstructures and micro-morphologies of CVD molybdenum coating at different deposition temperatures (2 000×)

实验结果显示,沉积温度对Mo涂层的显微组织影响显著。图1(a)为750 ℃下沉积的Mo涂层显微组织。由于沉积温度低,还原中间产物MoF3不能被迅速还原及从沉积生长界面解吸的影响,Mo沉积层因多次形核长大而呈细小等轴晶组织。由于在此温度条件下涂层组织不致密及沉积结束后降温过程中冷速较快,导致Mo涂层内存在大量裂纹。图1(b)为工艺温度800 ℃下沉积Mo涂层的显微组织,其表面形貌如图1(c)所示。由图1(c)可见,随着沉积温度升高,还原中间产物MoF3进一步还原及从生长界面解吸速度加快,使得沉积制备Mo涂层的显微组织由连续生长的柱状晶构成。此时涂层组织致密,涂层表面及内部均无裂纹。在此工艺条件下Mo涂层的沉积速率可达1.5 μm/min.

图2为800 ℃下沉积制备的Mo涂层XRD衍射分析结果。由图2可知,Mo涂层在(110)、(200)、(211)晶面具有强烈的衍射峰。

图2 800 ℃下沉积的Mo涂层XRD图谱Fig.2 XRD pattern of molybdenum coating deposited at 800 ℃

2.2 过渡层选择与制备

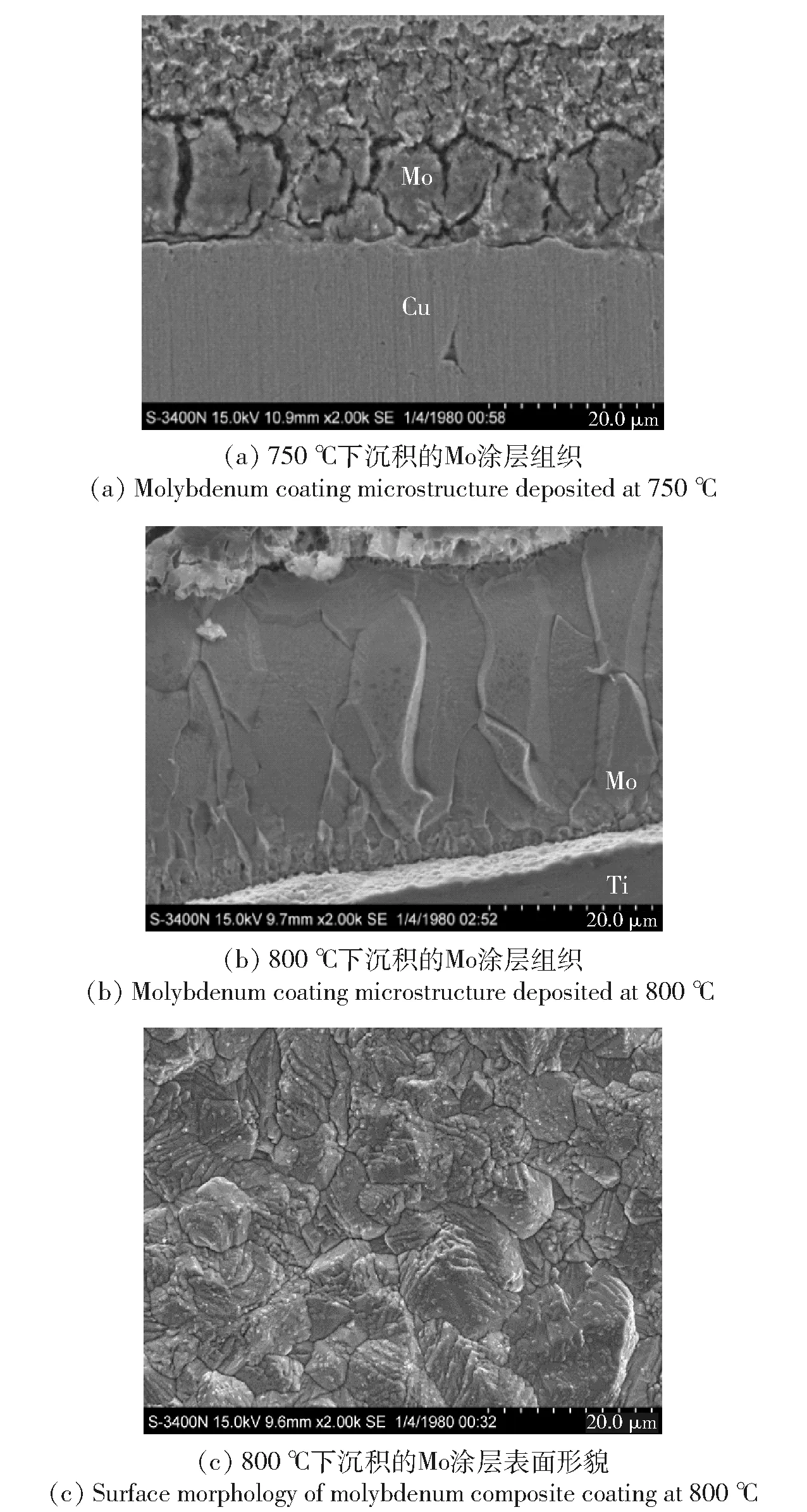

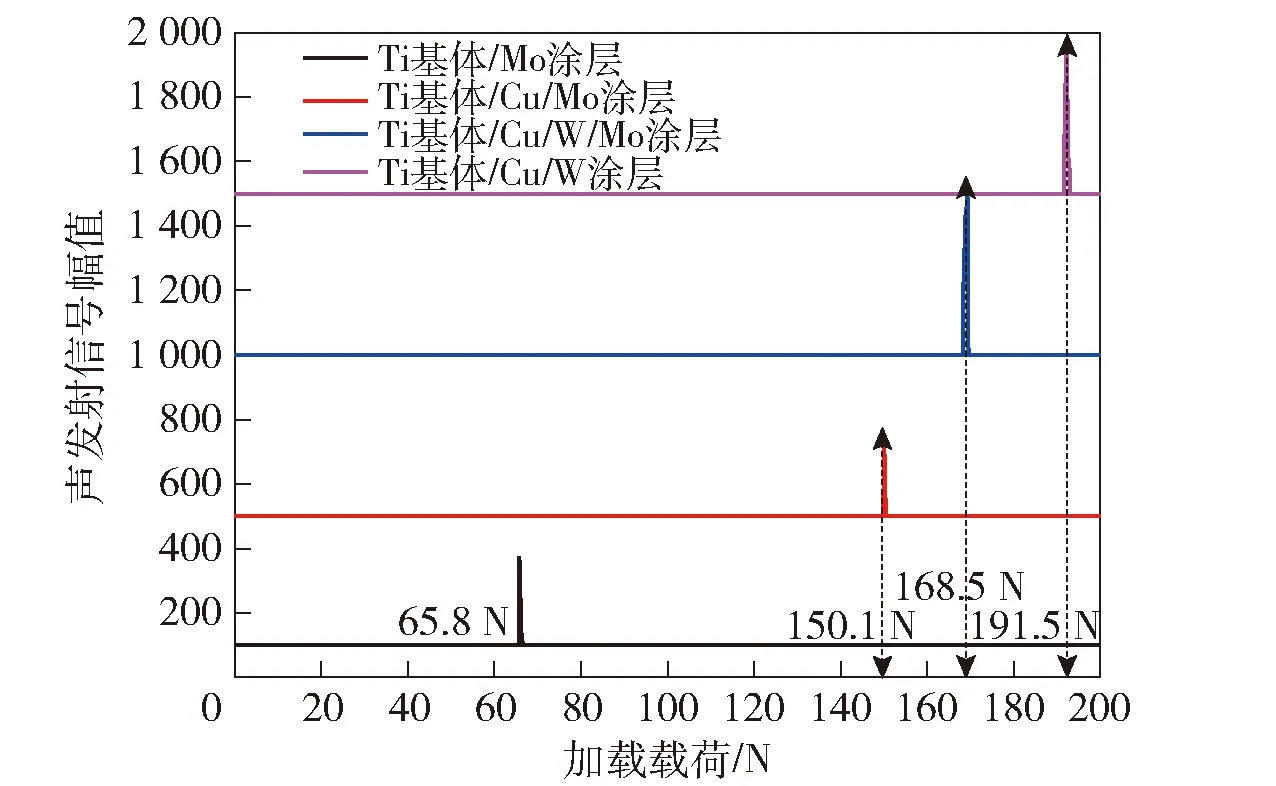

由于高温环境下沉积过程中还原气体H2会造成Ti基体发生氢脆现象,在最低工艺温度800 ℃下CVD钼时Ti基体已破损并出现大量裂纹,如图3(a)所示。采用氩气保护可以防止Ti基体发生氢脆,但不能避免反应生成气体HF侵蚀Ti基体,最终造成沉积试样边缘发生腐蚀,如图3(b)所示。图3(c)为在氩气保护下800 ℃时Ti基体表面直接沉积Mo涂层显微组织。由图3(b)可以看出,由于HF与Ti基体反应,在沉积层与基体之间存在不致密反应产物,沉积涂层与基体结合不牢,试样边缘涂层已发生剥落。划痕结合力测试结果显示Ti基体上直接沉积Mo的临界载荷为65.8 N(见图4),Ti基体表面存在氧化物及沉积反应过程表面生成不致密氟化物,降低了涂层与基体之间的结合强度。

图3 不同气体环境中CVD钼的钛合金Fig.3 Titanium with CVD molybdenum in different gas environments

图4 Ti基体与复合涂层的临界载荷Fig.4 Critical loads of Ti matrix and composite coatings

由于Cu在800 ℃反应温度条件下不与HF发生反应,且在Cu表面CVD钨后其划痕测试临界载荷可达191.6 N,CVD钼划痕测试临界载荷可达150.1 N,故本文选择Cu作为过渡层。选择Cu过渡层可以有效避免HF与Ti基体反应,同时通过过渡层的变形有效释放界面应力,使涂层与基体结合更为牢固。为避免过渡层对涂层整体性能的影响,其厚度应尽可能薄。实验采用磁控溅射法,在Ti基体表面首先沉积制备2.5 μm厚的Cu过渡层。在Ti基体表面溅射Cu后,CVD钼实验结果显示,沉积试样边缘仍存在局部涂层剥落现象,而溅射Cu后的Ti基体在较低沉积温度(450 ℃)CVD钨工艺中可以大幅度提高W过渡层与Ti基体的结合,表明在较高沉积温度CVD钼过程中,2.5 μm厚的Cu过渡层已不能完全避免HF与Ti基体发生反应。采用在Cu过渡层上450 ℃下沉积一定厚度W过渡层后连续升温至800 ℃沉积Mo涂层,制备Cu/W/Mo复合涂层可以使Mo涂层与Ti基体结合显著改善,划痕测试临界应力可达168.5 N,表明对Ti基体的保护及Ti/Mo结合效果得到明显改善。

2.3 Cu/W/Mo复合涂层显微组织

图5 Ti基体/Cu/W/Mo复合涂层截面形貌及 能谱成分分析图Fig.5 SEM images and EDS composition analysis diagram of surface composite coating of Ti matrix/Cu/W/Mo

磁控溅射Cu薄膜后的Ti样品放入氩气环境中,加热至450 ℃后CVD钨1 min,再连续升温至800 ℃后CVD钼20 min,获得Ti/Cu/W/Mo复合涂层的显微组织及成分分析结果如图5所示。由图5(a)可以看出,不同涂层间结合紧密,无夹杂与裂纹。其中磁控溅射形成Cu过渡层厚约2.5 μm,CVD钨过渡层厚度约5 μm,Mo涂层厚度约40 μm. 对应复合涂层成分线扫结果如图5(b)所示。改变溅射和CVD沉积时间,可以控制复合涂层各组分的厚度。

2.4 CVD钼涂层硬度及耐磨性

图6为Ti基体/Cu/W/Mo复合涂层中各部分的硬度测试结果。测试结果显示:Cu过渡层硬度最低,为110.5 HV;W过渡层硬度最高,为723.8 HV;Mo涂层的硬度为649.3 HV,是Ti基体硬度(312.1 HV)的2倍左右。

图6 Ti基体/Cu/W/Mo复合涂层各部分硬度Fig.6 Hardnesses of parts of Ti matrix/Cu/W/Mo composite coating

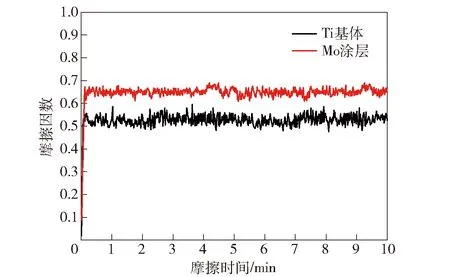

图7为CVD钼涂层的摩擦磨损测试结果:Ti基体在初始跑合阶段0~6 s,摩擦因数从开始0.25上升至0.55后有略有下降,之后进入稳定摩擦阶段,平均摩擦因数为0.53. 沉积Mo涂层后,摩擦因数从0.09开始升到0.66,之后趋于平稳维持在0.64,沉积Mo涂层后其摩擦因数明显高于Ti基体。

图7 Ti基体/Cu/W/Mo复合涂层摩擦性能曲线Fig.7 Friction performance curves of Ti matrix/Cu/W/Mo composite coating

由图7可以看出:钛合金基体表面沉积Mo复合涂层后,摩擦因数略有增高,进入稳定阶段后摩擦因数上下波动发生变化。在摩擦稳定阶段,摩擦因数上下波动的幅度即表示摩擦实验的稳定性。在Cu/W/Mo复合涂层的摩擦实验中,由于Mo涂层、W过渡层、Cu过渡层和Ti基体四者之间主要是以机械方式结合的,在法向载荷作用下复合涂层在摩擦阶段会出现不同程度的变形和剥落,造成摩擦因数在稳定阶段比Ti基体试样的摩擦具有更加明显的范围波动。稳定阶段的摩擦因数存在波动,但波动值可作为样品摩擦因数的标准。

磨损失重测试结果显示:Ti基体未沉积Mo涂层时的摩擦失量0.7 mg,磨损率为0.035%;沉积Mo涂层后其摩擦失量为0.2 mg,磨损率为0.007 3%,磨损率降低了3倍多。这是因为钛合金表面沉积Mo涂层后,一方面使得钛合金表面硬度增加,另一方面Mo涂层以柱状晶方式生长时造成表面微观粗糙度增加,上述因素最终造成Ti基体和Mo涂层的摩擦因数和磨损率不同。

3 结论

本文实验通过利用磁控溅射和CVD相结合的方法在Ti基体表面制备出Cu/W复合过渡层,在此基础上成功沉积出质量和结合力良好的Mo涂层。研究了CVD钼涂层的生长工艺和此工艺对Ti基体的影响,并对Mo涂层进行了相应的性能测试。所得主要结论如下:

1) 当工艺温度800℃时采用CVD方法,能够沉积出由致密柱状晶组织构成的Mo涂层,此时涂层的生长速率为1.5 μm/min.

2) 采用磁控溅射与CVD工艺相结合的方法制备的Cu/W复合过渡层,可防止高温沉积Mo涂层过程中Ti基体发生氢脆和侵蚀,所获得Cu/W/Mo复合涂层与Ti基体的划痕测试临界载荷达168.5 N.

3) 钛合金表面沉积Cu/W/Mo复合涂层后其表面硬度为649.3 HV,摩擦因数在0.64左右,磨损率降低3倍以上。