石墨微胶囊改性超高分子量聚乙烯舰船水润滑尾轴承复合材料的摩擦学性能

2021-01-08杨振祥郭智威袁成清

杨振祥, 郭智威, 袁成清

(1.武汉理工大学 船舶动力工程技术交通行业重点实验室, 湖北 武汉 430063;2.国家水运安全工程技术研究中心 可靠性工程研究所, 湖北 武汉 430063)

0 引言

水面舰艇、水下航行器等舰船的尾轴承多采用水润滑的方式,能够起到提升设备隐蔽性、节约能源、降低水域污染等作用[1]。然而,水的黏度比润滑油低很多,在相同工况条件下,轴承内形成的水润滑膜厚度很小,承载能力相对于油润滑膜严重下降,在舰船轴系低速运行时,轴承内难以形成稳定的水润滑膜,润滑效果变差[2]。目前在各类轴承的研究领域中,具有自润滑性能的材料成为当下的热点[3]。以橡胶[4-5]、超高分子量聚乙烯(UHMWPE)[6-7]、高密度聚乙烯(HDPE)[8-9]和聚氨酯(PU)[10-11]等材料为主的高分子聚合物,具有抗冲击、耐腐蚀、制备方便等优点[12],广泛应用于水润滑尾轴承材料领域。

为进一步提高高分子聚合物材料的摩擦磨损性能,可采取向聚合物中填充二硫化钼[13]、二硫化钨[14]、石蜡[15]、聚乙烯蜡[16]等各类添加剂的方法进行改性。然而,不同添加剂可能因环境条件的限制难以通过直接共混的方式达到理想的润滑效果,为解决这一问题,自润滑微胶囊技术应运而生[17]。Li等[18]利用乳液聚合法制备了含润滑油的聚苯乙烯与二氧化硅杂化壳微胶囊并应用到环氧涂层中,结果表明,微胶囊在涂层中具有优异的分散性和良好的减摩效果。Yang等[19]制备了脲醛树脂(UF)包覆二硫化钼的微胶囊,并将其填充到HDPE基体中,研究结果表明,将二硫化钼微胶囊化能够延迟二硫化钼晶体在水润滑条件下的氧化,从而提高二硫化钼的润滑效果。

石墨与二硫化钼相似,具有稳定的层状六方晶体结构,与层内碳原子的结合力很强,而层与层之间的分子力较弱,受到剪切力后分子层容易滑动形成润滑膜[20],因此广泛用作固体润滑剂。然而,粒径小的石墨粉末容易产生团聚现象[21-22],严重影响石墨在聚合物中的分散性[23]。Snchez-Snchez等[24]研究发现,UHMWPE具有很高的黏度,通过注塑、吹塑等传统的聚合物加工方法以熔融状态混合填充石墨粉末时,很难实现石墨的有效分散。

为减小石墨团聚效应的负面影响,提高石墨在聚合物基体材料中的分散性,本文利用复乳液法制备以UF为壁材、石墨为芯材的微胶囊,通过熔融共混的方式填充到UHMWPE基体中,并设置石墨共混材料作为对照组,在不同低速重载工况下进行摩擦磨损试验,以探索石墨微胶囊改性UHMWPE复合材料的摩擦学性能,为舰船水润滑尾轴承减摩材料的设计及应用提供试验依据。

1 摩擦试验及表征

1.1 材料制备

试验原料为:石墨粉,标准粒径2 μm,上海麦克林生化科技有限公司生产;尿素、甲醛溶液(质量分数37%)、无水乙醇、三乙醇胺、十二烷基苯磺酸钠(SDBS)、甲苯、氯化铵、间二苯酚,均为分析纯,国药集团化学试剂有限公司生产;司盘80乳化剂,分析纯,上海源叶生物科技有限公司生产;蒸馏水,屈臣氏蒸馏水有限公司生产;UHMWPE,平均相对分子质量170万,中石油独山子石化公司生产。

利用复乳液法制备壁材为UF、芯材为石墨的微胶囊,具体操作步骤如下:首先将2 g石墨芯材和2 g SDBS乳化剂加入到50 mL蒸馏水中,在1 000 r/min转速下搅拌1 h形成分散均匀的乳液,经过离心沉淀并加少量蒸馏水制备10 mL含有约1 g石墨和1 g SDBS混合物的悬浊液;其次将5 g尿素和13 g甲醛溶液混合均匀,加入2 g三乙醇胺调节pH值至9,在75 ℃水浴加热条件下以400 r/min转速搅拌1 h,制得UF预聚体;然后将2 g司盘80加入到250 mL甲苯中,以400 r/min转速搅拌10 min得到第2重乳液;之后在搅拌过程中加入0.5 g氯化铵和0.5 g间二苯酚分别作为催化剂和交联剂,并将悬浊液和UF预聚体缓慢加入到甲苯体系中,在75 ℃水浴加热条件下搅拌4 h进行聚合反应;最后将反应完毕的溶液放入离心机中离心,得到沉淀用无水乙醇洗涤之后,放入恒温箱中以40 ℃干燥12 h,得到石墨微胶囊。

为了比较石墨微胶囊和石墨对UHMWPE基体的改性效果,设置对照试验,分别制备含有石墨微胶囊和石墨的复合材料,表1给出了5种复合材料的成分。根据表1中的配方,使用武汉启恩科技发展有限公司生产的密炼机,将石墨或石墨微胶囊以熔融共混的方式填充到UHMWPE基体中,分别制备含有5%石墨(UHMWPE-G5)、10%石墨(UHMWPE-G10)、5%石墨微胶囊(UHMWPE-M5)、10%石墨微胶囊(UHMWPE-M10)的4种共混材料。密炼机内的温度设置为200 ℃,转速设置为30 r/min,每次密炼的时间为30 min. 密炼完毕后,使用注射机(武汉启恩科技发展有限公司生产)分别将4种复合材料和纯UHMWPE加工成试样。

表1 不同复合材料的成分Tab.1 Components of different composites

1.2 摩擦试验

为模拟船舶尾轴的水润滑轴承与铜合金衬套之间的摩擦磨损情况,采用QSn7-0.2锡青铜盘分别与石墨/UHMWPE复合材料和石墨微胶囊/UHMWPE复合材料对摩,锡青铜盘主要成分的质量分数如表2所示。图1给出了摩擦副的形貌与尺寸。锡青铜盘的内径为16 mm,外径为32 mm,高度为5 mm. 复合材料被注塑成圆环试样,其内径为18 mm,外径为30 mm,高度为10 mm. 摩擦副的接触面积为452.39 mm2. 根据美国海军水润滑轴承标准MIL-DTL-17901C 中的测试要求,在进行摩擦试验之前,用抛光纸将圆环试样和锡青铜盘的摩擦表面抛光处理至表面粗糙度Ra为0.8 μm.

表2 QSn7-0.2锡青铜盘主要成分的质量分数Tab.2 Mass fraction of main element of QSn7-0.2 disc %

图1 摩擦副及其尺寸Fig.1 Friction pairs and their sizes

使用武汉海马科技开发有限公司生产的CBZ-1摩擦磨损试验机进行摩擦学性能测试。如图2所示(ω为转速),复合材料圆环试样被固定在下方水槽中,并从下方施加载荷,锡青铜盘被固定在旋转轴上随之一起转动,与圆环试样对摩。锡青铜盘和圆环试样的摩擦表面浸没在蒸馏水中,以模拟水润滑条件。试验过程中利用传感器采集实时的压力、转速、扭矩等参数,并利用计算机软件系统通过(1)式计算实时的摩擦系数μ:

(1)

式中:T为扭矩(N·m);r为半径(m);F为载荷(N)。

图2 CBZ-1摩擦磨损试验机Fig.2 CBZ-1 tribo-tester

由于船舶水润滑尾轴承的公称压力小于0.55 MPa[25],并且在低速条件下难以形成稳定有效的水润滑膜,易造成磨损加剧,因此试验过程中对摩擦副施加0.6 MPa(等效作用力270 N)的固定载荷,并选择150 r/min和250 r/min作为主机转速,以便更直观地比较水润滑条件下不同复合材料在低速重载工况时的摩擦磨损性能。铜盘的等效半径为12 mm,则主机转速换算成线速度即为0.188 m/s和0.314 m/s. 每个试样的摩擦试验过程持续2 h,在试验正式开始之前以50 r/min的转速、0.6 MPa的载荷为工况条件进行10 min的预磨,以完成试样和铜盘之间的磨合,避免因磨合阶段磨损过高而造成试验误差。相同条件下的摩擦试验要重复两次,以保证可重复性。为防止杂质对试验产生影响,使用蒸馏水作为水润滑介质。

1.3 其他相关表征

摩擦试验开始前,使用装有能谱仪(EDS)的扫描电子显微镜(SEM)观察记录石墨微胶囊的微观形貌,使用美国英斯特朗公司生产的电子万能材料试验机测试复合材料的拉伸性能,使用浙江乐清艾德堡仪器有限公司生产的邵氏硬度计测量复合材料的邵氏硬度。摩擦试验结束后,使用SEM观察记录试样的磨损面形貌,分析复合材料的磨损机理,进而分析石墨微胶囊的润滑机理。分别在摩擦试验前后使用高精度电子天平测量经烘干后的复合材料圆环试样的质量,以计算其磨损量。利用武汉华中科技大学生产的激光干涉表面轮廓仪观察记录对摩铜盘的磨损形貌,并计算出摩擦试验后锡青铜盘的表面均方根偏差Sq,即测量区域中各点高度的均方根,相当于高度的标准偏差,其计算公式为

(2)

式中:M表示x轴方向的采样点;N表示y轴方向的采样点;Z(xk,yl)表示采样点(xk,yl)的高度值;u为采样区域的平均高度,

2 试验结果与讨论

2.1 微胶囊特性分析

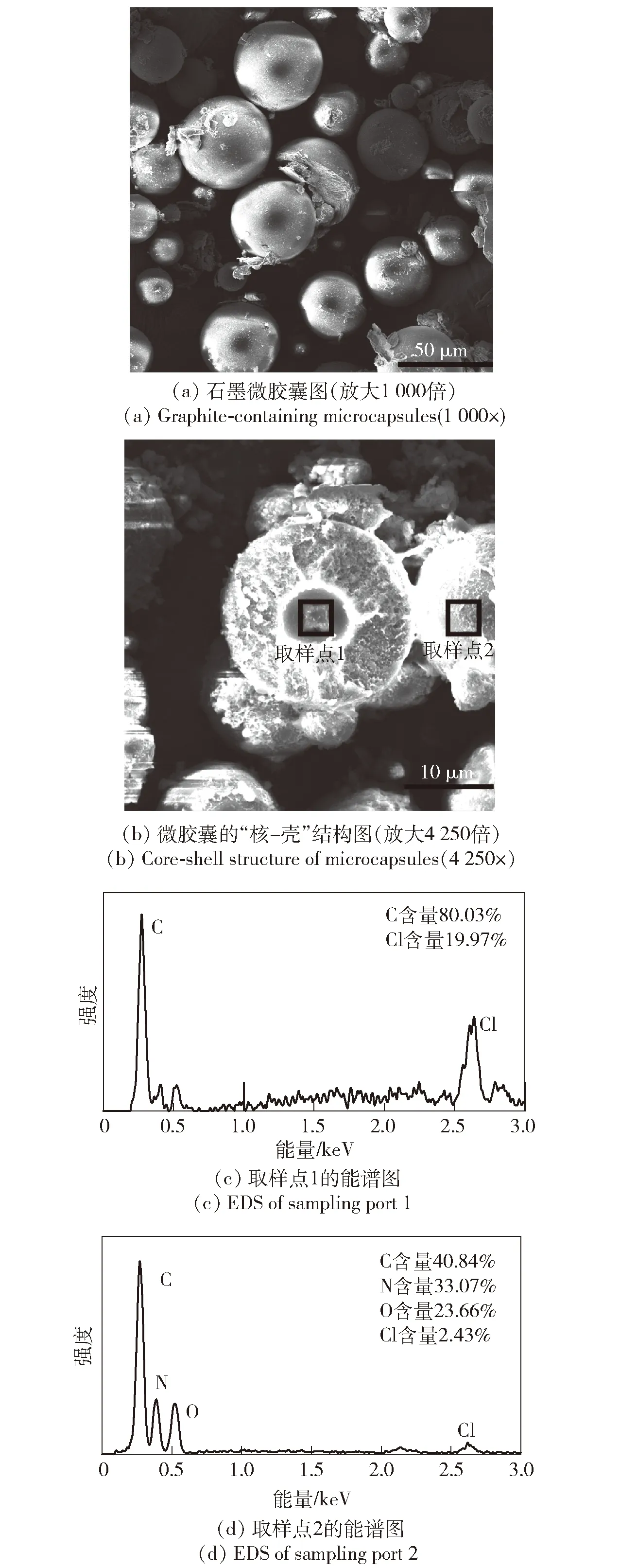

图3给出了石墨微胶囊的SEM图像以及微胶囊芯材和壁材取样点的EDS图。由图3(a)可以看出,微胶囊呈现出规则的球形,粒径约20~50 μm,并且存在少量的破裂现象。图3(b)显示了一个破裂的石墨微胶囊图像,在微胶囊的芯材和壁材区域分别取样,进行EDS分析,得到如图3(c)和图3(d)所示的结果。由图3(c)可知,芯材主要含有C元素,并混杂少量的Cl元素,说明芯材区域的主要成分是石墨。由图3(d)可知,壁材主要含有C、N、O以及少量的Cl元素,说明壁材区域的主要成分是UF. Cl在芯材和壁材中都有少量残留,这是由氯化铵反应残余的Cl元素而引起的。值得注意的是,EDS无法对H元素进行探测,因此取样点测得的元素质量比相对于理论比例有一定的误差。但是由于N元素绝大部分存在于壁材的UF中,少量存在于氯化铵的反应残余产物中,因此根据N元素的分布,可以确定石墨微胶囊具有芯材为石墨、壁材为UF的“核- 壳”结构。

2.2 复合材料特性分析

复合材料的机械性能对水润滑尾轴承的应用有很大影响。表3显示了不同复合材料的邵氏硬度和极限拉伸强度。石墨和石墨微胶囊填充到UHMWPE基体材料中后,复合材料的硬度比纯UHMWPE试样的更大,说明石墨的加入对复合材料硬度有提升的作用,并且填充浓度越高、提升效果越明显。石墨微胶囊由于UF壁材的存在相对降低了石墨的含量,因此在相同的填充浓度下,微胶囊复合材料的硬度比石墨复合材料的略低。

UHMWPE-G5、UHMWPE-G10和UHMWPE-M5试样相对于纯UHMWPE试样,极限拉伸强度都有所提升,且UHMWPE-M5试样的最大,但UHMWPE-M10试样的极限拉伸强度却急剧下降。因此,填充适量的石墨或者石墨微胶囊能够起到增韧效果,提拉伸强度下降,这一结果与Guo等[26]和Yuan等[27]的研究结果相似。为了比较不同复合材料中石墨或微胶囊在基体材料中的分散性,使用SEM观察复合材料的断面形貌,其结果如图4所示。图4(a)为纯UHMWPE试样的断面SEM图,断面的形貌十分平整洁净,而图4(b)和图4(c)所示UHMWPE-G5和UHMWPE-G10试样的断面则存在石墨微粒,石墨微粒的粒径差别很大,分散也不均匀。由图4(d)和图4(e)可以看出,UHMWPE-M5和UHMWPE-M10试样材料中,微胶囊在基体材料中的分布相对均匀,其粒径大小也较为相近。由此可知,石墨由于团聚效应容易在基体材料中聚集成粒径不等的颗粒,降低了在基体中的分散性,而石墨微胶囊粒径较为相近,团聚效应降低,在基体材料中分散性更好。另一方面,由图4(d)和图4(e)也可以发现,微胶囊与基体材料相接触的位置存在有一定的空隙,当复合材料中微胶囊的含量升高时,空隙的数量也随之增多,材料的机械性能会恶化,这是UHMWPE-M10试样拉伸性能急剧降低的另一个原因。

图3 微胶囊的SEM图和能谱图Fig.3 SEM and EDS images of microcapsules

高复合材料的拉伸性能。但是微胶囊含量过多时反而会降低复合材料的拉伸性能,其中一个原因是填充的微胶囊含量升高后,中空和破裂的微胶囊含量也随之升高,降低了复合材料的承载能力,从而导致

表3 不同复合材料的机械性能Tab.3 Mechanical properties of different composites

2.3 摩擦系数分析

图5为不同复合材料在不同工况下的摩擦系数变化情况,其中图5(a)和图5(c)分别显示了载荷为0.6 MPa、转速为150 r/min时不同复合材料在摩擦试验过程中的摩擦系数变化以及整个过程的平均摩擦系数,图5(b)和图5(d)分别显示了载荷为0.6 MPa、转速为250 r/min时复合材料的摩擦系数变化以及相应的平均摩擦系数。

当转速为150 r/min时,UHMWPE、UHMWPE-G5、UHMWPE-G10和UHMWPE-M5试样的摩擦系数随着试验的进行逐渐增大。UHMWPE试样的摩擦系数从初期的0.12左右增大到最终的0.18左右,这是因为随着试验的进行,UHMWPE试样磨损加剧,试样表面变得越来越粗糙,同时低速时的水润滑效果较差,因此摩擦系数逐渐增大。同样地, UHMWPE-G5、UHMWPE-G10和UHMWPE-M5试样的摩擦系数也呈现出逐渐上升的趋势,但是石墨或石墨微胶囊的加入提高了复合材料的自润滑性能,石墨作为固体润滑剂,能够分布于摩擦副表面,降低了摩擦系数,因此这3种试样的摩擦系数变化幅度较小,始终保持在0.15以下。而UHMWPE-M10试样的摩擦系数变化趋势较为平稳,并且一直保持在0.10左右。当转速为250 r/min时, UHMWPE试样的摩擦系数在试验过程中从0.12逐渐增大至0.14左右,而填充了石墨或石墨微胶囊的复合材料试样摩擦系数则普遍比UHMWPE试样的低。

图4 不同复合材料的断面SEM图(放大500倍)Fig.4 SEM images of sections of different composites(500×)

图5 不同复合材料在不同工况下的摩擦系数变化和平均摩擦系数Fig.5 Variation of friction coefficient and average friction coefficient of different composites under different working conditions

观察摩擦系数曲线的变化趋势也可发现, UHMWPE-G5和UHMWPE-G10试样的摩擦系数变化波动较大,而UHMWPE-M5和UHMWPE-M10试样的摩擦系数在初期经过微小的波动之后便基本保持稳定的趋势。石墨的团聚效应使其在UHMWPE试样基体中分散性较差,容易结块成大的颗粒,粒径差别很大,因此UHMWPE-G5和UHMWPE-G10试样摩擦表面的石墨分布不均匀,影响了润滑效果的稳定性,造成摩擦系数波动较大。而石墨微胶囊的粒径相近,在UHMWPE试样基体中分散性较好,微胶囊在试验过程中释放出的石墨润滑剂能够在摩擦副表面较为均匀地分布。同时微胶囊的壳体对石墨有存储和保护的作用,石墨在摩擦过程中逐渐释放,削弱了团聚效应造成的不良影响,因此润滑效果更好,摩擦系数的变化趋势也更为稳定。

由图5(c)和图5(d)可知,填充了石墨和石墨微胶囊的复合材料摩擦系数相对于纯UHMWPE都有所降低,说明石墨和石墨微胶囊均起到了减摩的作用。经计算可得,微胶囊复合材料UHMWPE-M5试样在150 r/min和250 r/min工况下相对于UHMWPE试样的摩擦系数减小率分别为23.61%和17.46%,而UHMWPE-M10试样的摩擦系数减小率则分别为31.94%和27.78%. 对比图5(c)和图5(d)可以发现,同一种复合材料在250 r/min工况下的平均摩擦系数普遍比在150 r/min工况下要小。这是因为转速较低时形成的水润滑膜效果很差,摩擦副处于边界润滑或混合润滑状态[28]。随着转速的提高,水在摩擦副之间的楔形间隙内形成流体动压效应,在水膜中产生压力,当压力与载荷平衡时,便形成稳定的水润滑膜[29]。此润滑膜产生的压力将两接触表面分开,从而减小摩擦系数。另一方面,水的流动加剧使得摩擦产生的磨屑更易被水流冲走,减小了磨屑的残留对摩擦系数的影响。

综上所述可知,向UHMWPE试样基体材料中加入石墨或者石墨微胶囊,都可以提高复合材料的自润滑性能,石墨在摩擦副表面形成润滑膜,减小了摩擦系数。而石墨微胶囊在UHMWPE试样基体中分散性比石墨更好,提高了石墨润滑剂在摩擦副表面分布的均匀性,因此微胶囊复合材料的摩擦系数更为稳定。

2.4 磨损性能分析

图6 摩擦副的磨损性能Fig.6 Wear properties of friction pairs

图6给出了摩擦副的磨损性能。图6(a)为不同复合材料圆环试样在不同工况下的磨损量,从中可以看出,两种转速条件下磨损量的变化趋势相似。纯UHMWPE试样磨损最严重,加入石墨或石墨微胶囊后复合材料的磨损程度都有所降低,其中UHMWPE-M5试样的磨损量最小,而UHMWPE-M10试样的磨损量比UHMWPE-G5、UHMWPE-G10和UHMWPE-M5试样相比有所升高。图6(b)为锡青铜盘磨损面Sq值,其中Disc-0、Disc-G5、Disc-G10、Disc-M5、Disc-M10分别表示与复合材料UHMWPE、UHMWPE-G5、UHMWPE-G10、UHMWPE-M5、UHMWPE-M10试样对摩的锡青铜盘。两种转速下Disc-G5、Disc-G10、Disc-M5、Disc-M10的Sq值都比Disc-0的小,说明填充了石墨或石墨微胶囊的复合材料磨损性能提高,造成对摩铜盘的磨损面的表面粗糙度下降,且Disc-M5的Sq值最低。但是Disc-M10的Sq值与Disc-G5、Disc-G10、Disc-M5相比有所提高。表4显示了不同工况下锡青铜盘磨损面的表面轮廓图,从中可以看出锡青铜盘的表面都有不同程度的磨痕,其中Disc-M5的磨损面形貌更为平整。综上所述可知,UHMWPE-M5试样具有更加优异的磨损性能。

表4 锡青铜盘磨损面的表面轮廓

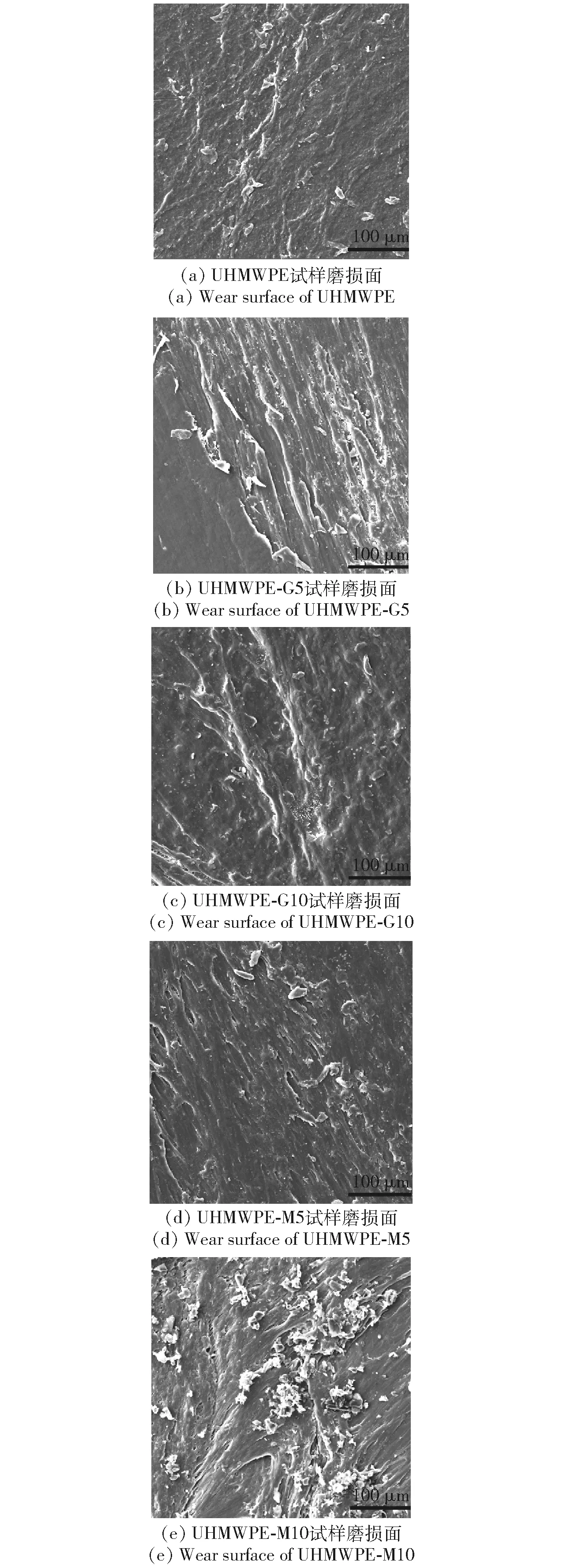

为分析石墨微胶囊复合材料的磨损机理,使用SEM观察记录复合材料磨损面的形貌,其中测量的复合材料为250 r/min工况下磨损后的圆环试样,结果如图7所示。由图7可以看出,UHMWPE试样的磨损表面磨痕很少,材料表面产生变形和损失,这是因为UHMWPE试样的硬度比铜盘小,容易在摩擦副之间的黏着效应作用下产生微小变形,同时在循环的接触应力不断影响下UHMWPE试样表面逐渐被磨损,因此主要磨损形式是黏着磨损。向UHMWPE基体中填充石墨之后,复合材料的硬度得到提升,石墨团聚效应产生的颗粒以及磨损产生的磨屑在摩擦副之间来回运动,使复合材料表面产生磨粒磨损的现象,图7(b)和图7(c)中UHMWPE-G5和UHMWPE-G10试样表面的划痕和犁沟证实了这一点。然而UHMWPE-G10试样表面的磨痕比UHMWPE-G5试样的少,这是因为增加石墨的填充浓度后复合材料的润滑性能得到提升,减轻了磨损面的磨粒磨损,阻止了磨痕的进一步扩大。图7(d)显示,UHMWPE-M5试样的磨损面有一些相对轻微的磨痕和撕裂,磨损形貌相对平整,并可以清楚地看到有少量磨粒黏着在磨损面上,磨损形式以黏着磨损和磨粒磨损为主,且磨粒磨损比相同条件下的石墨复合材料减轻很多,因此UHMWPE-M5试样的磨损性能更好。然而,UHMWPE-M10试样的磨损面上材料的变形和损失加剧,磨损面变得更加粗糙,并且分布着包括磨屑、石墨和破裂的微胶囊在内的粒径较大的颗粒,这些颗粒的存在加剧了UHMWPE-M10试样的磨损,使磨损表面变得更加粗糙。分析其中原因,UHMWPE-M10试样拉伸性能的严重下降使其在循环的接触应力作用下更易在表面产生变形、剥落,黏着磨损加剧,产生的磨屑分布在磨损面上,进一步加剧了磨粒磨损。由此可知,填充10%石墨微胶囊的复合材料虽然在试验条件下的摩擦系数最小,但其拉伸性能和磨损性能严重降低,限制了作为水润滑尾轴承材料的应用。综上所述可知,试验条件下含5%石墨微胶囊的复合材料摩擦学性能更好。

图7 不同复合材料的磨损面SEM图(放大500倍)Fig.7 SEM images of wear surfaces of different composites(500×)

2.5 石墨微胶囊润滑机理分析

使用SEM观察摩擦试验完成后复合材料试样中微胶囊的微观形貌,可以推断出石墨微胶囊的润滑机理。图8给出了石墨微胶囊的润滑机理。石墨微胶囊被完整地镶嵌在UHMWPE试样基体中,呈现出规则的球状。在复合材料与铜盘的摩擦过程中,微胶囊的壁材UF逐渐而被磨破,芯材石墨便通过破裂的壳体释放出来,并逐渐分布到摩擦副表面,形成石墨润滑膜,从而起到了润滑的作用,减小了复合材料的摩擦系数。同时,微胶囊破裂后释放出的石墨也可以填补在磨损产生的沟槽、磨痕中,起到了修复和润滑的作用,防止磨痕进一步加深,从而改善了磨损面的形貌。

图8 石墨微胶囊的润滑过程(放大3 000倍)Fig.8 Lubrication process of graphite-containing microcapsules(3 000×)

另一方面,石墨微胶囊存在一定程度上的空包和破裂现象,微胶囊填充浓度过高时,复合材料的拉伸性能反而会下降,摩擦过程中复合材料更易发生黏着磨损。磨损过程中产生的磨屑、微胶囊和石墨等颗粒会布满摩擦副表面,这些颗粒也会使复合材料的磨粒磨损加剧,磨损面形貌随之恶化。因此,对基体材料应用石墨微胶囊时应注意把握合适的填充浓度。

3 结论

本文通过复乳液法制备了以石墨为芯材、UF为壁材的微胶囊,并填充到UHMWPE基体中,对固定载荷(0.6 MPa)和不同转速(150 r/min、250 r/min)工况下微胶囊复合材料的摩擦学性能进行了研究,分析了微胶囊的特性和复合材料的摩擦系数、磨损性能及润滑机理。得到以下主要结论:

1) 石墨微胶囊在UHMWPE基体材料中分散性良好,能够降低材料的摩擦系数,并且能使微胶囊复合材料的摩擦系数变化情况相对于石墨复合材料更为稳定。

2) 向UHMWPE基体中填充适量的石墨微胶囊能够改善材料的磨损情况,但是过量的微胶囊反而会使磨损性能变差;试验条件下含5%微胶囊的复合材料磨损性能最好。

3) 石墨微胶囊在摩擦过程中,通过磨损后的微胶囊壳向外释放石墨芯材,在摩擦副表面形成石墨润滑膜,从而起到减摩润滑的作用。

4) 结合水润滑尾轴承的机械性能要求,UHMWPE-M5最符合实际工程应用的要求,具有较低的摩擦系数、较好的耐磨性和优良的机械性能。