水力压裂增透技术在南桐煤矿的应用研究

2021-01-06任梅青

任梅青,吴 斌

(重庆能投渝新能源公司,重庆400060)

0 引 言

煤矿井下水力增透技术作为破解低渗透性、难抽采煤层的关键技术,在国内多个大型矿区得到推广应用,尤其是在西南构造复杂区矿的高瓦斯突出矿井得到了广泛的应用,有效遏制了煤与瓦斯突出事故的发生。目前,煤矿井下水力增透的方式主要有水力挤出[1]、水力压裂[2-3]、深孔高压注水[4]、水力割缝[5-6]、水力冲孔[7-8]和水力掏槽[9]等。自2010 年开始,重庆能源投资集团所属矿井积极开展煤矿井下水力压力增透技术研究和应用,通过近10 年探索,该技术已成为预抽煤层瓦斯的强制性前提条件。

南桐煤矿隶属于重庆能源投资集团渝新能源有限公司,属煤与瓦斯突出矿井,其可采煤层自上而下有K3(4#)、K2(5#)、K1(6#)三层,K2作为保护层开采。在采用水力压裂增透技术之前,矿井主要是采取密集穿层钻孔辅以本层钻孔的方式进行消突,但是因其透气性系数只有2×10-3m2/(MPa2·d),钻孔抽采时间短,预抽效果差,消突效果不理想。本文以矿井北翼-325m7511 保护层工作面水力压裂增透措施为例,详细阐述水力压裂增透技术的基本原理及工程实践,为突出煤层的瓦斯治理提供参考。

1 水力压裂增透技术原理

水力压裂是指以恒定或逐渐增加的排量由钻孔向煤层注水,形成一组沿最大主应力方向延伸、最小主应力方向张开的径向张性裂缝,提高煤层的透气性。

1.1 裂缝起裂

水力压裂时,钻孔内流体压力增大,在孔壁周围产生压力场。根据岩石张性破裂准则可知,当孔壁煤体受到的拉应力能够克服地应力和煤体的抗拉强度时,煤体产生张性破裂,进而在钻孔附近形成初始裂缝。

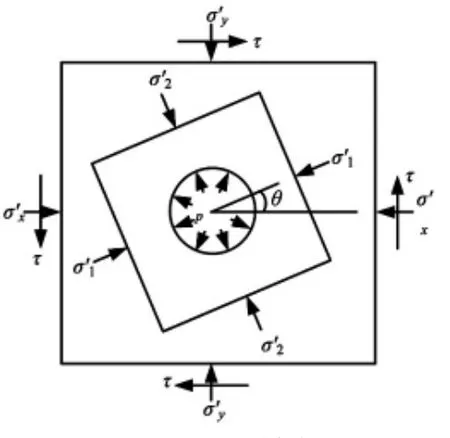

设初始地应力场的有效应力分别为σx',σy'和τ(见图1),则钻孔周围的主应力可表示为:

图1 裂缝起裂

图2 裂缝扩展

1.2 裂缝扩展

当煤体产生张性破裂后,裂缝将沿着最大主应力方向扩展。断裂力学理论认为裂缝在扩展过程中,受周围煤体的断裂韧性KIC的控制。根据能量条件,裂缝内的流体压力在裂缝边缘某一点上诱发的应力强度因子KI大于煤体的断裂韧性KIC时,裂缝将向前扩展。假设裂缝内流体压力各个方向相同,由图2 可得裂缝端部的应力强度因子为:

式中:KI为煤岩体张性裂缝强度因子,MPa·m1/2;p (y) 为作用于裂缝面上的净压力,MPa;a 为裂缝的半长,m;y 为裂缝上任一点到压裂孔中心的距离,m;

2 水力压裂试验与效果评价

2.1 试验区概况

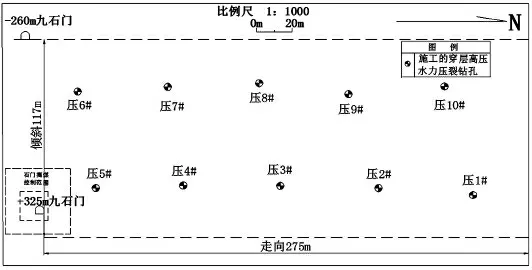

-325m 水平7511 工作面位于位于乌龟山背斜东翼,上部为6511 下段于2014 年9 月回采完毕,南邻7509 上段于2011 年11 月回采完毕,北部和下部尚未布置采区。治理范围为-325m 九石门以北275m,倾向117m 的K2煤层,图3 所示,煤层倾角30°,平均 煤 厚1.0m, 密 度1.53t/m3, 瓦 斯 原 始 含 量18.7556m3/t。-325m 标高布置有底板茅口灰岩抽放巷和顶板矽质灰岩抽放巷。

2.2 压裂试验方案与设计

拟对-325m7511 工作面实施穿层钻孔水力压裂增透预抽K2煤层瓦斯,根据其他区域考察报告,本次压裂孔间距按照55~60m 网格布置,共布置10 个穿层水力压裂钻孔,如图3 所示。

1)破裂压力设计。煤储层裂缝破裂压力是指开启煤储层裂缝的最小压力,破裂压力的确定依据公式:

式中:pf为破裂压力,MPa;γi为上覆岩石平均容重;hi为岩石厚度;p2为岩石的抗拉强度,MPa,取2MPa;p3为管道摩阻,MPa。

-325m7511 工作面埋深为700m,上覆岩石平均容重为26kN·m-3,管道摩阻一般不大于1.0MPa。由计算可知,K2煤层破裂压力值为21.2MPa。

图3 -325m7511 工作面压裂钻孔布置示意图

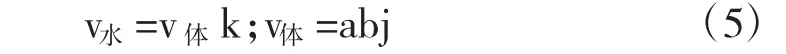

2)压入水量计算。在不考虑水力压裂过程中滤失的条件下,根据水压裂缝的空间形态,水压裂缝扩张延伸与所注水的体积存在对应关系,可以通过压裂注水量来控制水压裂缝的扩展长度。压入水量的确定依据公式:

式中:v体为注水影响体体积,m3;k 为影响体孔隙率,%;a 为影响体长度,m;b 为影响体宽度,m;h2影响体高度,m。

本次钻孔间距按照55-60m 布置,K2煤层孔隙率为3%,影响长度和宽度为120m(考虑影响到邻孔),影响高度为1.0m,由计算可知,K2煤层单孔压入水量为432m3。

2.3 压裂钻孔施工与封孔

1)压裂孔施工情况。本次按照设计,共施工穿层压裂钻孔10 个,2015 年11 月24 日~12 月25 日施工完毕,合计进尺545.6m。在钻孔透煤过程中,1#、2#孔有喷孔现象,喷距1.5m 和0.8m。

2)封孔装备及材料。压裂钻孔采用BFK-10/2.4煤矿用封孔机进行机械堵孔,注浆比例为:BY12-1型高性能无收缩注浆料∶水为4∶1。封孔装备及材料可以保证压裂钻孔的严密封堵,压裂施工过程中没有漏水现象。

3)预埋压裂管。预埋在孔内的压裂管长度根据孔深确定,煤孔段预埋压裂筛管,选用Φ51 mm×7.5 mm-75 MPa,长度1~2 m 无缝钢管加工而成,筛眼四排,直径Φ12 mm,眼距不大于10 cm;岩孔段预埋Φ51 mm×7.5 mm-75 MPa,长度1~2 m 孔内压裂管,其中钻孔靠近孔口端采用Φ51 mm×7.5 mm-75 MPa/2.0 m 孔口压裂管连接尾管,连接尾管外露孔口不大于0.5 m。

4)注浆管及封孔。本次的压裂孔均为仰孔,∮6 cm PVC 返浆管随孔内压裂管一同送入孔内,返浆管前端孔口在筛管以下0.6 m 处。Φ6 cm PVC 注浆管在孔口内以上2~3 m 处,孔口0.5~0.8 m 段用棉纱蘸上科力森填满,凝固5~10 min。封孔时,必须待注浆料由返浆管流出,才能停止注浆。

2.4 水力压裂施工

1)压裂装备选型。根据地层条件、破裂压力和单孔压入水量的计算,选用一台宝鸡航天动力泵业有限公司BYW80/450 型高压水力压裂泵组进行压裂,当3 档运行时,压力为38.0MPa,压入流速为34m3/h,能够满足施工要求。

2)压裂施工开始时间及顺序。压裂时间为2016年1 月26 日至3 月8 日,压裂顺序为2#→4#→6#→8#→10#→1#→3#→5#→7#→9#,主泵压力22.0~33.0MPa,考虑管道摩阻,孔内压力21.0~32.0MPa。单孔压裂时长为5.1~22.5 小时,邻孔出水后停止压裂,单孔累计压入水量为350~517m3,平均400m3左右。

2.5 压裂后增透效果考察

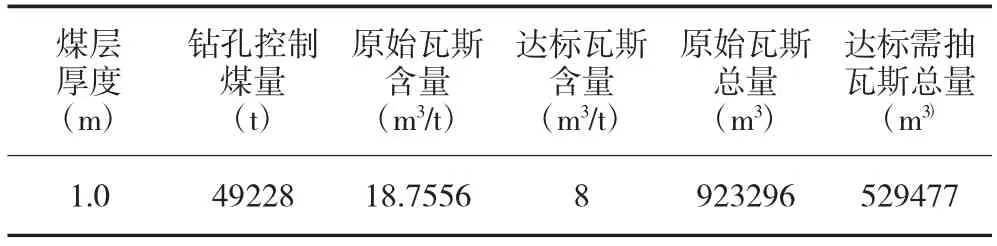

每个钻孔压裂结束后,远程操控打开孔口闸阀,使其排出水煤浆或清水。压裂结束后3~4 天,及时接抽、保证抽采负压,每个孔口设自动放水器和孔板流量计。按照残余瓦斯含量必须低于8m3/t 的达标评判要求,该治理区域需抽取529477m3(表1)。该区域从2016 年2 月20 日开始接抽,至2017 年7 月4 日,-325m7511 工作面抽采500 天,合计抽取瓦斯533844m3,达到达标要求。

根据图4 所示,单孔平均抽采浓度为72%、平均抽采纯量为106.8m3/d。传统工艺治理瓦斯的钻孔平均每天每米抽采贡献量约为0.04m3/m.d-1,该区域压裂后钻孔平均每天每米抽采贡献量为1.96m3/m.d-1,是传统工艺的49 倍,压裂增透效果明显。走向长度同样的情况下,与1000 个左右的普通穿层预抽钻孔瓦斯抽采效果相当,钻孔工程量小大幅度降低。

抽采达标后,该区域又布置了部分穿层抽采孔和本层抽采孔,但抽采浓度低、抽采量很小,忽略不计。该工作面仅在机巷掘进时出现过一次防突指标超标,目前,已经安全回采结束。

表1 原始瓦斯总量与达标瓦斯量计算

图4 -325m7511 水力压裂孔抽采量和抽采浓度对比

3 结论与认识

1)水力压裂可在煤层中形成一组沿最大主应力方向延伸、最小主应力方向张开的径向张性裂缝,使得煤层的透气性明显提高。

2)南桐煤矿K2 煤层破裂压力为21.0~32.0MPa,结合矿井的瓦斯地质条件和设备情况,选择压裂泵组3 档运行,压力为38.0MPa,压入流速为34m3/h,单孔平均压入水量400m3左右,实现了本次压裂目标。

3)实践表明,水力压裂是瓦斯治理的有效手段,压裂后钻孔平均每天每米抽采贡献量是压裂前49倍,减少了预抽钻孔工程量,降低了成本,提高了瓦斯抽采效果。