软煤顺层瓦斯抽采钻封孔新工艺研究

2021-01-06刘向阳

刘 向 阳

(霍州煤电集团吕梁山煤电有限公司方山县店坪煤矿,山西吕梁033100)

0 引 言

矿井在抽采钻孔过程中,由于钻孔破坏了煤层原岩的整体结构,导致抽采钻孔位置产生内部裂隙,裂隙形成的漏气通道,很大程度上降低了瓦斯抽采效率。我国大部分煤矿开采的煤层属于低渗透性的松软煤层,传统的灌浆方法无法有效降低内部裂隙。针对以上问题,以五轮山煤矿生产矿井作为研究对象,设计了一套新型抽采钻孔封孔工艺[1-4]。

1 矿井及试验区概况

贵州五轮山煤矿的煤炭矿井,矿区位于贵州省纳雍县,坐标位于北纬26 度37 分,东经105 度18 分。井田南北侧总长9.1km,东西侧最大宽度6km,矿井总面积44.024km2,开采标高为+2000~+700m。矿井实验煤层选用首采层,煤层平均厚度为2.04m,夹矸0~3 层,属稳定型软煤层。煤层瓦斯含量16.44m3/t,瓦斯压力达3.0 MPa,煤层压力透气系数为0.52,属于低渗透性煤层,瓦斯治理相对困难。

煤层一分区中部的1819 工作面,标高为+1280.7~+1407.5 m,相对应埋深在500m 左右,工作面走向长度160 m,倾斜方向长度565 m,结合上述地质条件,对该煤层瓦斯抽取选用顺层钻孔方式抽采最为合理,但就实际情况来看,抽采效果并不理想。

2 封隔一体化封孔工艺

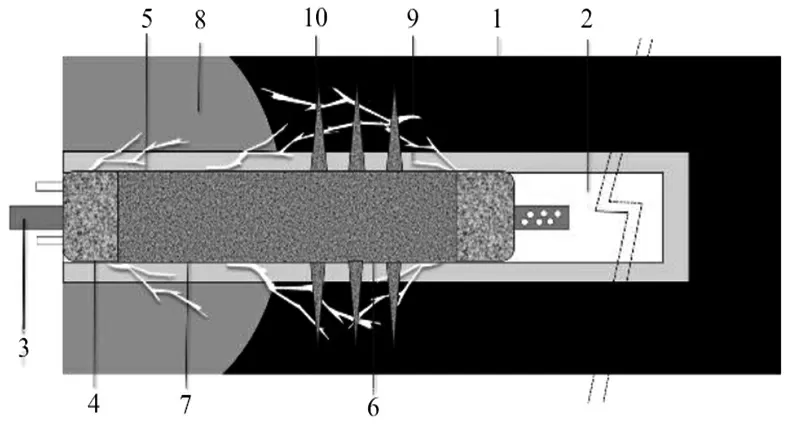

通过对实验区内钻孔分析发现,在钻孔过程中,煤层原岩受到破坏,由于钻孔的扰动应力,孔周边煤体会产生细微裂隙,细微裂隙生成的漏气通道是影响钻孔抽采瓦斯的主要因素,如图1 所示。按应力大小对煤岩的影响程度可将钻孔煤层轴向分为四个区域:破碎区,塑性区,弹性区,和原岩应力区。其中塑性区和破碎区,钻孔周边煤岩所承受的载荷应力超过了屈服强度,是生成细微裂纹的主要区域。

图1 钻孔周围裂隙及渗透率分布特征

传统的两堵一注封孔工艺通过注浆能够封堵破碎区内细微裂纹。但无法有效降低弹塑性区的细微裂纹。通过研究发现,其主要原因在于塑性区的渗透率较低导致[5-7]。

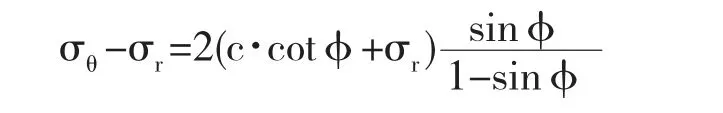

基于传统封孔工艺缺陷,设计了一套新的封隔一体化封孔工艺,如图2 所示。

图2 封孔段割缝示意图

新的钻封孔工艺原理为:在确定钻孔封孔深度后,通过理论计算判断出抽采钻孔的弹塑性区域;利用水切割技术,在该区域内对煤岩进行切割,建立注浆槽,增加该区域的渗透率;结合传统封孔工艺特点,利用注浆管,在压力作用下将水泥砂浆进行渗透扩散。

新钻孔工艺的主要目的是提高弹塑性区孔周边的渗透率。破碎区的渗透率较好,增加注浆槽的实用性不大;而弹塑性区外裂隙较少,增加注浆槽反而会提高该区域煤岩的扰动应力,因此要合理判断出钻孔弹塑性区的具体位置。

3 计算注浆槽具体位置

抽采钻孔注浆液在煤岩中的渗流方式主要是沿着煤岩内的裂隙渗流,注浆槽位置的确定,是降低裂隙漏气的关键因素。而钻孔周边裂隙主要产生于钻孔弹塑性范围内。根据上述研究,塑性区的外边界为弹性区,内边界为破碎区,边界线应力方程为:

内边界:r=Rs,σr=pi

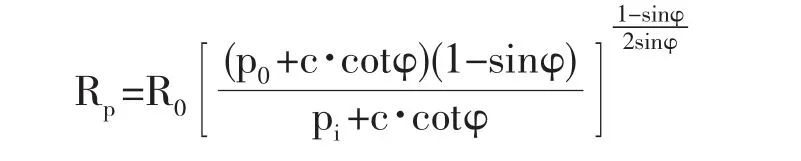

根据Mohr-Coulomb 强度准则,其塑性条件为:

式中:c 为煤岩粘聚力,MPa,通过现场检测取值0.24MPa;φ 为内摩擦角,取30°。

根据弹塑性应力平衡方程结合上述塑性条件可得:

式中:R0为钻孔半径,根据瓦斯抽采量确定为113mm;P0为孔周边各向应力,钻孔孔径较于煤层厚度尺寸过小,可将钻孔各向应力视为等压压力,取11.25 MPa。

根据实验矿井具体情况,利用上述公式计算得出抽采钻孔塑性区半径为0.25m。

研究表明,在一般轴对称圆形空间围岩的弹塑性应力状态下,从工程应用方向出发,当应力变量低于5%时,便可以忽略应力产生的影响[8]。根据轴对称平面应变方程和应力平衡方程结合上述弹性边际条件,抽采钻孔弹性区边界可由下式得出:

即可粗略算出弹性区影响边际半径为Re≈5R0≈0.5m。

综上所述,瓦斯钻孔的注浆槽深度应大于钻孔周围煤体的塑性区小于煤体弹性影响区,才可以有效增加钻孔的渗透率,提高钻孔的密封质量。计算得出实验矿井合理的缝槽深度应控制在0.25~0.5 m。

4 现场实验

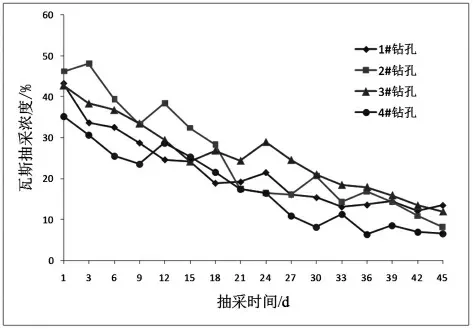

为验证上述理论研究,在矿井实验煤层1819 采煤工作面进行实际抽采实验,一共设置3 个实验组,每组4 个钻孔。A 组为采用传统封孔工艺的瓦斯抽采孔;B 组为采用新型封孔工艺的瓦斯抽采孔,灌浆槽为一道;C 组为灌浆槽3 道的新型封孔工艺瓦斯抽采孔。实验时间为45 天,每3 天对钻孔抽采浓度进行检测。

图3 为A 组钻孔瓦斯抽采浓度曲线,从图中可以看出,A 组钻孔初始抽采浓度为41.76%,45 天后的抽采浓度下降到15.83%,平均抽采浓度不足25%,抽采浓度随时间成阶梯式下降,说明细微裂隙产生的漏气通道未能有效封堵对瓦斯抽采产生很大的影响。

图3 A 组钻孔瓦斯抽采浓度曲线图

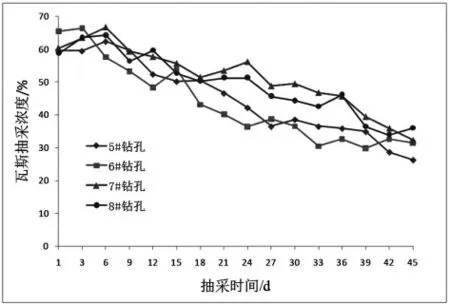

图4 B 组钻孔瓦斯抽采浓度曲线图

图4 为B 组钻孔瓦斯抽采浓度曲线图,从图中可以看出,B 组钻孔初始抽采浓度为61.5%,45 天后的抽采浓度下降到38.9%,平均抽采浓度为48.12%。从实验情况来看,采用新型封孔工艺的瓦斯抽采较传统封孔工艺的瓦斯抽采,初始浓度提高了50%,平均抽采浓度提高了98.6%,有效的降低了瓦斯漏气情况,但抽采浓度随时间下降的情况并未得到明显改善。

图5 C 组钻孔瓦斯抽采浓度曲线图

图5 为C 组钻孔瓦斯抽采浓度曲线图,从图中可以看出,C 组钻孔初始抽采浓度为88.95%,45 天后的抽采浓度下降到79.8%,平均抽采浓度为77.4%。通过与B 组抽采钻孔比较发现,拥有3 道灌浆槽的抽采钻孔抽采浓度明显升高,同时减缓了抽采浓度随时间下降的情况。相较于A 组抽采钻孔,初始抽采浓度提高了2.05 倍,平均瓦斯抽采浓度提升约2.8 倍。

综合上述实验,采用封隔一体化新型封孔工艺的瓦斯抽采钻孔,能有效降低细微裂隙产生的漏气空间,提高瓦斯抽采浓度。增加缝槽数量增加能够改善钻孔密封性,提升抽采效果。

5 结 论

1)顺层软煤在抽采钻孔后会产生细微裂隙,形成漏气通道。传统的“两封一堵”封孔工艺,无法有效解决由此带来的瓦斯抽采浓度降低。

2)钻孔弹塑性区渗透性差是无法封堵细微裂隙的主要原因,为解决这一问题,设计了新封孔工艺,即通过理论计算确定弹塑性区域后增加灌浆槽以增加渗透率。

3)通过现场实验发现,采用封隔一体化新型封孔工艺的瓦斯抽采钻孔,能有效降低细微裂隙产生的漏气空间,提高瓦斯抽采浓度。增加缝槽数量增加能够改善钻孔密封性,提升抽采效果。