铈盐封孔对6061铝合金阳极氧化膜耐蚀性的影响

2016-09-02骆晓伟宁淑红董立新

刘 莉,张 鲲,2,骆晓伟,宁淑红,董立新,刘 艳,2,陈 辉,2

(1. 西南交通大学 材料科学与工程学院,成都 610031;2. 西南交通大学 四川省先进焊接及表面工程技术研究中心,成都 610031)

铈盐封孔对6061铝合金阳极氧化膜耐蚀性的影响

刘 莉1,张 鲲1,2,骆晓伟1,宁淑红1,董立新1,刘 艳1,2,陈 辉1,2

(1. 西南交通大学 材料科学与工程学院,成都 610031;2. 西南交通大学 四川省先进焊接及表面工程技术研究中心,成都 610031)

为提高6061铝合金阳极氧化膜的耐蚀性,利用铈盐溶液对其进行封孔处理。用电化学阻抗谱(EIS)和浸泡试验研究了不同工艺铈盐封孔后的氧化膜在质量分数3.5% NaCl溶液中的耐蚀性。同时,通过剥蚀试验对比研究了铈盐封孔与铝溶胶封孔和沸水封孔的效果。结果表明:氧化膜在30 ℃下铈盐封孔150 min可获得较好的耐蚀性;铈盐封孔氧化膜的耐蚀性略低于沸水封孔氧化膜的,但优于溶胶封孔氧化膜的。

铝合金;铈盐封孔;电化学阻抗;耐蚀性

铝合金阳极氧化膜是高度多孔的,可吸附环境中的化学物质,一般还需要经后续封孔处理才能获得较好的耐蚀性[1]。工业上常采用沸水封孔、重铬酸盐封孔以及氟化镍为主体的冷封孔对其进行封孔,但这三种封孔方法分别具有能耗大、致癌、对环境易造成危害的缺点[2]。因此,开发绿色低能耗且工艺稳定的封孔工艺,成为铝合金阳极氧化膜封孔工艺的研究新热点。

Mansfeld等[3]用铈盐和钇盐对铝合金氧化膜进行封孔处理,其效果与铬酸盐封孔相差不大。国内也有不少学者[4]研究了稀土盐封孔对LY12铝合金阳极氧化膜耐蚀性的影响。赵景茂等[5]将电场引入到稀土封孔工艺中,开发出交流电解沉积稀土封孔工艺以及稀土脉冲封孔方法。然而很少有文献详细地报道铈盐封孔温度与封孔时间对6系铝合金阳极氧化膜性能的影响。因此,本工作研究了封孔温度与封孔时间对铈盐封孔效果的影响规律,同时研究了在浸泡过程中氧化膜耐蚀性的变化过程,并与常用的沸水封孔及铝溶胶封孔方法进行对比。

1 试验

1.1试验材料

试验选用6061铝合金为基体材料,其化学成分见表1,将其加工成尺寸为30 mm×15 mm×4 mm的试样。

表1 6061铝合金的化学成分(质量分数)

1.2阳极氧化膜的制备

铝合金阳极氧化膜的具体制备工艺为:砂纸打磨6061铝合金→水洗→碱性化学除脂(40 g/L NaOH,30 s)→去离子水洗→出光(质量分数30%的HNO3,30 s)→去离子水洗→冷风吹干→草酸阳极氧化(40 g/L草酸,氧化电压为45~60 V,阳极氧化时间为120 min,温度为10 ℃)→去离子水洗→冷风吹干。

1.3氧化膜的封孔

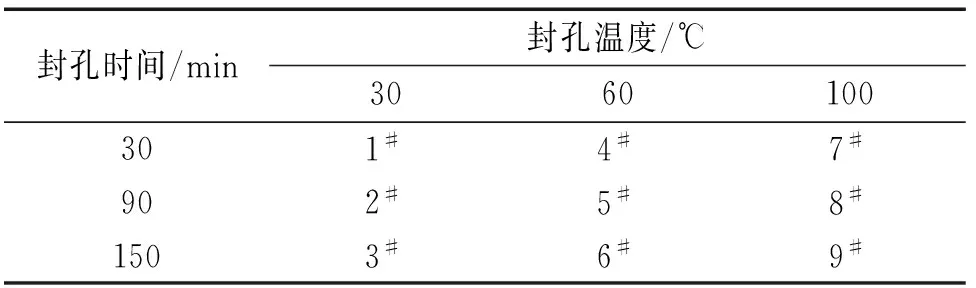

铈盐封孔在铈盐溶液中进行,铈盐溶液组成为6 g/L Ce(NO3)3·6H2O和3 g/L H2O2,采用正交试验法改变封孔时间和封孔温度,以获得最佳封孔工艺,工艺参数如表2所示。

表2 铈盐封孔的工艺参数

沸水封孔方法是将阳极氧化试样置于沸腾的去离子水中封孔30 min。

溶胶封孔采用氧化铝溶胶。溶胶封孔采用浸渍-提拉的方法,每次提拉操作后待试样自然风干,然后在鼓风干燥箱中于300℃下热处理30min,为使氧化膜具有较好的耐蚀性,重复上述操作8 次。氧化铝溶胶的配制方法为:将2 g异丙醇铝加入50 mL异丙醇中,在磁力搅拌器上搅拌至异丙醇铝完全溶解;然后依次将2 mL乙酰丙酮和2 mL去离子水缓慢滴加至溶液中,并加入3~5滴体积分数为1%的HNO3进行水解;继续搅拌2 h后陈化24 h,得到澄清透明的铝溶胶。

1.4氧化膜性能测试

采用VK-9700型激光共聚焦显微镜观察氧化膜的表面和截面形貌。

采用CS310型电化学工作站测试氧化膜在质量分数3.5% NaCl溶液中的电化学阻抗谱,分析氧化膜的耐蚀性。其中,待测试样为工作电极,饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极。试样留出1 cm2作为测试区域,其余部分用硅胶封装,激励信号为正弦波,测试频率范围为10-2~105Hz。

采用剥蚀试验分析氧化膜在浸泡过程中的腐蚀行为。剥蚀试验根据HB 5455-1990《铝合金剥层腐蚀试验方法》进行。将试样在剥蚀溶液(NaCl质量分数3.5%)中浸泡一段时间后取出清洗,然后测试其电化学行为及表面形貌的变化。

2 结果与讨论

2.1氧化膜的形貌

由图1(a)可见,基体经打磨、抛光及预处理后,表面出现黑色微小点蚀坑;阳极氧化后在原微小点蚀坑处颜色与周围不一致,如图1(b)所示。这是由于合金中Mg2Si的化学活性大于铝的,在阳极氧化时优先被溶解[6],在此处未形成氧化膜,使氧化膜的连续性被破坏。铈盐封孔后氧化膜表面较未封孔前平整,部分点蚀坑被堵住。图1(d)为试样阳极氧化后的截面形貌,氧化膜较均匀,其厚度大约为18 μm。

2.2温度对铈盐封孔效果的影响

图2(a)是未封孔的阳极氧化膜以及经不同工艺铈盐封孔后的氧化膜在3.5% NaCl溶液中的电化学阻抗谱。文献[7]的结果表明,电化学阻抗谱的中频部分反映多孔层的电阻,而多孔层电阻越大,侵蚀性离子进入氧化膜越困难,膜层的封孔效果越好。因此,本工作利用各试样在100 Hz处的阻抗值对各试样的耐蚀性进行评价。图2(b)列出了经不同工艺铈盐封孔后的氧化膜在100 Hz处的阻抗值。从图2(b)中可以看出,低温下(30 ℃)封孔的氧化膜在中频处的阻抗值较高,为1×104~2×104Ω·cm2,高于未封孔氧化膜的(8×103Ω·cm2)。60 ℃下,封孔氧化膜在中频处的阻抗值为5×103~2×104Ω·cm2,略高于未封孔氧化膜的。而在100 ℃的铈盐封孔液中处理后氧化膜在中频处的阻抗较低,均低于未封孔氧化膜的。试验结果表明,在30 ℃下封孔氧化膜可获得较好的耐蚀性。

为进一步分析铈盐封孔的机理,测试了30 ℃和100 ℃下封孔150 min后氧化膜的电化学Nyquist图和Bode图,如图3所示。

从图3可以看出,30 ℃封孔氧化膜的阻抗谱仅有一个半圆弧,而100 ℃下封孔的氧化膜由一个半圆弧以及一小段弧形组成,结合图3(b)相位角图可以得出,30 ℃下铈盐封孔的氧化膜阻抗谱有一个时间常数,而经100 ℃铈盐封孔的氧化膜则有两个时间常数。根据Mansfeld[3]理论可知,氧化膜在30 ℃下进行铈盐封孔时,其外层孔是张开的,此时微孔并未完全被水合产物堵塞。而在100 ℃的铈盐溶液中封孔时,铈氢化合物将外层孔封住,所以在阻抗谱中表现出两个时间常数。

2.3时间对铈盐封孔效果的影响

在100 ℃的铈盐溶液中封孔时,随着时间的延长,封孔效果变差,且在封孔150 min后氧化膜的耐蚀性甚至低于未封孔时的。这可能是由于在封孔30 min时,多孔层的外层孔已被封孔产物氢氧化铈堵住,致使在后期封孔过程中,溶液中的离子不能进入氧化膜内进一步封孔多孔层。另外,由于封孔温度较高,在封孔过程中,氧化膜表面的裂纹等缺陷增多。因此,在沸腾的铈盐溶液中封孔的氧化膜的耐蚀性随着时间的延长而降低。

由图4可见,在浸泡初期(0 h)时,30 ℃下不同封孔时间的氧化膜在中频处的阻抗值相差不大,随着封孔时间的延长,氧化膜在浸泡过程的阻抗值变化越缓慢,即氧化膜耐蚀性增强。这是因为在封孔过程中,氧化膜的外层孔是张开的,随着封孔时间的延长,进入氧化膜内的离子增多,形成的封孔产物增多,封孔效果进一步提高。

2.4氧化膜在浸泡过程中的腐蚀行为

为分析氧化膜的腐蚀过程,将铈盐封孔前后的氧化膜在剥蚀溶液中浸泡0 ,1 ,3 ,6 ,12,24 h后取出并测试其在3.5% NaCl溶液中的电化学行为及其在浸泡前后的表面形貌变化。其中铈盐封孔选取最佳封孔工艺,即在30 ℃下封孔150 min。为评价铈盐封孔的效果,将其分别与沸水封孔和铝溶胶封孔相比较。

从图5可见,经不同方法封孔后氧化膜在中频处的阻抗由大到小的顺序为沸水封孔>铈盐封孔>铝溶胶封孔>未封孔。由此可知,封孔处理均能提高氧化膜的耐蚀性,沸水封孔的氧化膜耐蚀性最好,其次是铈盐封孔的氧化膜,最后是溶胶封孔的氧化膜。

从图6可见,与浸泡前(0 h)相比,未封孔氧化膜在剥蚀溶液中浸泡24 h后,点蚀坑处大部分氧化膜被腐蚀并脱落,暴露出部分基体,这是因为与氧化膜基体相比,点蚀坑处氧含量较高,而铝含量较低,腐蚀集中发生在点蚀坑处[8]。氧化膜的电化学行为随剥蚀时间的变化而变化,如图6(c)所示。阳极氧化膜剥蚀前的低频阻抗约为107Ω·cm2,在剥蚀液中浸泡1 h后低频阻抗值迅速降至104Ω·cm2,之后氧化膜阻抗继续降低,12 h后降至103Ω·cm2以下。

图7~图9分别为经铝溶胶封孔、铈盐封孔和沸水封孔后的氧化膜在剥蚀溶液中浸泡24 h前后的表面形貌及浸泡不同时间的阻抗谱的变化图谱。相比之下,浸泡24 h后沸水封孔及铈盐封孔后的氧化膜表面完好,而铝溶胶封孔的氧化膜表面被部分腐蚀,但腐蚀程度比未封孔氧化膜的轻。因此,沸水封孔和铈盐封孔的氧化膜具有较好的耐蚀性。

对比沸水封孔和铈盐封孔后的氧化膜在剥蚀不同时间后的电化学行为可知,在剥蚀初期(<12 h)时,铈盐封孔试样的阻抗值降低较慢,当剥蚀时间达到12 h后,沸水封孔试样的阻抗稳定在一个值,变化较小,而铈盐封孔试样的阻抗值仍不断下降,耐蚀性大大降低。这种情况的出现与两种封孔方法的封孔机理有关。沸水封孔主要是水合勃姆石沉积在孔内的物理封堵,铈盐封孔处理不仅有铈氢化合物沉淀在孔内的物理封堵,同时在氧化膜表面还沉积了一层铈钝化膜。腐蚀液对铈盐封孔试样的侵蚀,首先要破坏表面沉积的铈钝化膜,才能进一步进入氧化膜的多孔层及阻挡层。因此,在腐蚀初期,外层钝化膜对氧化膜层起到一定的保护作用,表现出较好的耐蚀性,当浸泡一定时间后,该钝化膜被破坏,溶液中的腐蚀性离子进入氧化膜多孔层,氧化膜的耐蚀性大大降低。

3 结论

(1) 在一定温度范围内,随着封孔温度的升高,铈盐封孔效果变差;30 ℃下的铈盐封孔的效果随封孔时间的延长而提高。

(2) 氧化膜的最佳铈盐封孔工艺为:在30 ℃下铈盐封孔150 min。

(3) 沸水封孔处理后的氧化膜耐蚀性最高,铈盐封孔、铝溶胶封孔依次降低。在剥蚀溶液中浸泡初期,铈盐封孔的氧化膜腐蚀最慢,耐蚀性较好;长期浸泡时,沸水封孔试样表现出较好的耐蚀性。

[1]张圣麟. 铝合金表面处理技术[M]. 北京:化学工业出版社,2009:23-25.

[2]段立清. 铝合金阳极氧化膜的稀土封孔技术的研究[D]. 北京:北京化工大学,2010.

[3]MANSFELD F,CHEN C,BRESLIN C B,et al. Sealing of anodized aluminum alloys with rare earth metal salt solutions[J]. J Electrochem Soc,1998,145(8):2792-2798.

[4]于兴文,严川伟,曹楚南. 铝合金阳极氧化稀土封孔工艺及性能的研究[J]. 电镀与涂饰,2001,20(5):1-4.

[5]赵景茂,陈胜利,赵旭辉,等. 铈盐在电场作用下对LY12铝合金阳极氧化膜的封孔作用[J]. 中国表面工程,2008,21(1):28-32.

[6]张建新,刘景柱. 6063铝型材表面斑点腐蚀的成因及机理探讨[J]. 铝加工,2003,153(6):35-37.

[7]陈胜利. 铝合金阳极氧化膜外加电压封孔工艺及耐蚀性研究[D]. 北京:北京化工大学,2008.

[8]陈朝轶,张鹏,刘静,等. 6063铝合金阳极氧化膜腐蚀行为研究[J]. 热加工工艺,2013,16(42):38-40.

Effect of Cerium Salt Sealing on Corrosion Resistance of Anodic Oxide Film of 6061 Aluminum Alloy

LIU Li1, ZHANG Kun1,2, LUO Xiao-wei1, NING Shu-hong1, DONG Li-xin1, LIU Yan1,2, CHEN Hui1,2

(1. School of Materials Science and Engineering, Southwest Jiaotong University, Chengdu 610031, China; 2. Research Center of Sichuan Advanced Welding and Surface Engineering, Southwest Jiaotong University, Chengdu 610031, China)

In order to improve the corrosion resistance of 6061 aluminum alloy, the anodic films were sealed with rare earth cerium salt solution. Electrochemical impedance spectroscopy (EIS) and immersing tests were used to study the corrosion behavior of the anodic films sealed in cerium salt solution with different parameters in 3.5 mass% NaCl solution. And the sealing effect of cerium salt was compared with that of sealing in aluminum sol and boiling water. The results show that the film sealing in cerium salt at 30 ℃ for 150 min presented relatively good corrosion resistance, although it was slightly inferior in corrosion resistance to the film sealed by boiling water, but it provided better corrosion resistance than that by the sol-gel method.

aluminum alloy; cerium salt sealing; EIS; corrosion resistance

10.11973/fsyfh-201604002

2015-04-10

国家自然科学基金资助项目(51201144); 中国博士后科学基金资助项目(2013M542288); 中央高校基本科研业务费科技创新项目(SWJTU11CX051)

张 鲲(1977-),副教授,博士,从事材料表面与腐蚀防护相关领域研究,028-87600724,zhangkun _2000@163.com

TG174.4

A

1005-748X(2016)04-0274-05