聚氨酯/相变蜡蓄热调温功能整理剂的制备及其在棉织物上的应用

2021-01-05刘国金陈新祥张国庆

刘国金,石 峰,陈新祥,张国庆,周 岚

(浙江理工大学 先进纺织材料与制备技术教育部重点实验室,浙江 杭州 310018)

相变材料,又叫潜热储能材料,在发生可逆相变时会吸收或放出热量维持本身温度基本不变,具有温控、储能等功能[1],在航天[2]、建筑[3]、药物缓释[4]、数据存储[5]和纺织[6]等领域具有巨大应用潜力。近年来,通过在纺织基材上施加相变材料制备蓄热调温纺织品的研究引起了纺织工作者的密切关注。蓄热调温纺织品[7]可用于制备防寒衣裤、保暖内衣、汽车内饰织物、雪地靴、空调被等产品,可满足人体生理上恒温舒适的感受需求。

目前,制备蓄热调温纺织品有2种途径:纺丝法[8]和后整理法[9]。相比于纺丝法,后整理法具有工艺简单、设备要求低、操作方便等优点。当前,通过将相变材料微胶囊化后包裹于壳层材料内部而制得的相变微胶囊是后整理中最常用的蓄热调温整理剂,微胶囊化可较为有效地避免相变材料发生固液转变时的泄露问题[10]。目前,用于后整理的相变微胶囊主要通过界面聚合法[11]、细乳液聚合法[12]、原位聚合法[13]和悬浮聚合法[14]等方法制备。通常,这些制备方法均要经过乳化和反应2个阶段,存在工序复杂、制备效率低下的问题。这是因为乳化和反应2个阶段密切联系但又相对独立。乳化效果不佳,反应则必定受到影响;而乳化效果佳,也并不能保证反应的成功。同时,在制备过程中,还存在相变微胶囊粒径难控、均匀性差等问题,进一步增加了制备难度。此外,在后整理过程中相变微胶囊是以颗粒形式施加到纺织品表面,所得纺织品的手感和耐洗性易受到影响。基于此,如何将相变材料通过简便、可控的方法制备成蓄热调温后整理剂,并较为快捷地得到手感和耐洗性能良好的蓄热调温纺织品,成为制约蓄热调温纺织品发展的瓶颈问题。

本文开发了一种新型相变材料整理剂,以相变蜡作为蓄热调温功能性材料,选用成膜性良好的水性聚氨酯作为相变蜡的包覆材料,经高速剪切乳化后制得蓄热调温功能整理剂,经浸轧—焙烘工艺制备蓄热调温棉织物,再以所得棉织物制备蓄热调温背心。该蓄热调温功能整理剂制备工序简单、可控,制备效率高,为蓄热调温功能整理剂的制备提供了新的思路,也为功能性纺织品的制备提供了参考。

1 实验部分

1.1 实验材料与仪器

材料:相变蜡(相变温度为28 ℃,液态时透明,主要由石蜡和月桂酸熔融后共混组成,热焓值为200 J/g,实验室自制);聚氧乙烯辛基苯酚醚-10(OP-10)乳化剂(分析纯,上海麦克林生化科技有限公司);水性聚氨酯(固含量为35%,合肥恒天新材料科技有限公司);去离子水(电导率为18.2 mΩ·cm,实验室自制);纯棉织物(面密度为115 g/m2,市售)。

仪器:AD500S-H型高剪切分散乳化机(上海昂尼仪器仪表公司);P-AO型小型轧车(绍兴市元茂机电设备有限公司);DHG-9070A型鼓风烘箱(上海一恒科学仪器有限公司);ULTRA55型场发射扫描电子显微镜(FESEM,德国蔡司公司); Q200型差示扫描量热仪(DSC,美国TA公司);TG209F1型热重分析仪(TG,美国柏金-埃尔默公司);RC-4型迷你温度记录仪(上海精创电器制造有限公司);Ti400型热红外成像仪(美国Fluke公司)。

1.2 实验方法

1.2.1 蓄热调温整理液的制备

按一定比例称取熔融的相变蜡、OP-10乳化剂和水性聚氨酯,混合均匀后置于15 000 r/min的高剪切分散乳化机中乳化20 min,取出所得乳液,即为蓄热调温整理液。

1.2.2 蓄热调温棉织物的制备

剪取一定尺寸的棉织物,置于蓄热调温整理液中浸泡30 s,取出后在轧车上进行压轧,然后直接放入鼓风烘箱中进行焙烘,待干燥后取出即得蓄热调温棉织物。

1.3 测试与表征

1.3.1 蓄热调温整理液的稳定性测试

将100 mL不同条件下乳化所得整理液置于透明聚酯瓶子内,室温下放置不同时间,观察整理液是否有分层现象,并用相机记录,以表征整理液的静置稳定性;将整理剂于4 ℃(低于相变蜡的相变温度)的冰箱中放置24 h后,观察是否有凝固现象,以表征整理液的冷藏稳定性。

1.3.2 聚氨酯的成膜性观察

将水性聚氨酯乳液直接涂覆于玻璃片上,在不同温度下焙烘,观察其成膜性,并将聚氨酯从玻璃片上剥离,观察其剥离强度。

1.3.3 棉织物的表面形貌观察

分别剪取一块整理前后的棉织物,贴置于铝制样品台上,经镀金后在扫描电镜中观察棉织物的表面形貌,设定工作电压为3 kV。

1.3.4 棉织物、相变蜡和聚氨酯的热性能测试

在N2环境下,分别将整理前后的棉织物、相变蜡和聚氨酯置于坩埚中,在差示扫描量热仪上观测样品的DSC曲线,以确定样品的热焓值和相变温度,设定升温速率为 10 ℃ /min,升温范围为0~50 ℃。

在N2环境下,分别将整理前后的棉织物、相变蜡和聚氨酯置于坩埚中,于热重分析仪上观测样品的TG曲线,以确定样品的热稳定性,设定升温速率为 10 ℃ /min,升温范围为20~450 ℃。

1.3.5 棉织物的降温曲线测试

将整理前后的棉织物分别包裹在温度记录仪探针外围,放入65 ℃烘箱中保温35 min,取出后放置于室温下,每隔10 s 记录1次织物的表面温度,然后绘制织物降温曲线,以表征棉织物的调温性能。

1.3.6 棉质背心的热红外成像测试

将整理前后所得棉织物制成背心,分别试穿于2个处于相同温度(40 ℃)的人台上面,采用热红外成像仪观察棉质背心的热成像图。

2 结果与讨论

2.1 蓄热调温功能整理剂制备工艺优选

2.1.1 乳化剂用量优选

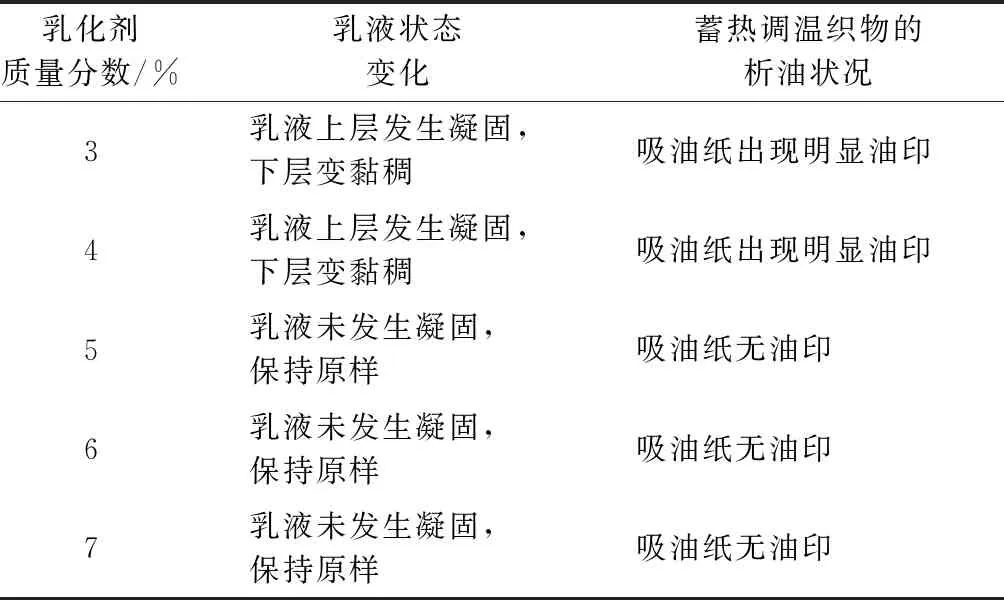

本文研究中的蓄热调温整理剂由相变蜡、水性聚氨酯、乳化剂和水组成,其中,溶解于水中的乳化剂在高剪切作用下会吸附于相变材料表面形成水包油(O/W)型乳液,乳化剂的用量直接决定O/W型乳液的稳定性。图1示出不同乳化剂用量下制备所得乳液在静置24 h后的状态变化。可以发现:OP-10质量分数为3%和4%时制备所得乳液会有明显分层,表明乳液很不稳定;OP-10质量分数为5%、6%和7%时制备所得乳液未分层,表明乳液具有良好的稳定性。

此外,将不同乳化剂质量分数下制备所得乳液置于4 ℃的冰箱内,经24 h后观察状态变化,同时测试乳液整理织物后的表面析油状况,结果如表1所示。经冰箱冷藏后,OP-10质量分数为3%和4%时制备所得乳液上层凝固且下层液体变得黏稠,这可能是O/W型乳液中仍存在未被完全乳化的相变材料,低温下相变材料析出;相应的织物经吸油纸摩擦后,吸油纸表面出现明显的油印,进一步证明乳液中未能完全乳化的油性相变材料无法被聚氨酯包覆,在织物表面发生析出。OP-10质量分数为5%、6%和7%时制备所得乳液则未出现凝固和分层,仍保持原有状态,在经吸油纸摩擦后,也未观察到明显油印,说明乳化剂质量分数大于5%有利于制备得到稳定的O/W型乳液和相变材料包覆性良好的蓄热调温织物。综合图1和表1,从乳液的稳定性和实际成本考虑,选定OP-10乳化剂质量分数为5%更为适宜。

图1 不同质量分数乳化剂制备所得乳液在相同静置时间下的状态变化Fig.1 State changes of emulsions with different dosages of emulsifier under the same standing time

2.1.2 相变蜡与聚氨酯质量比优选

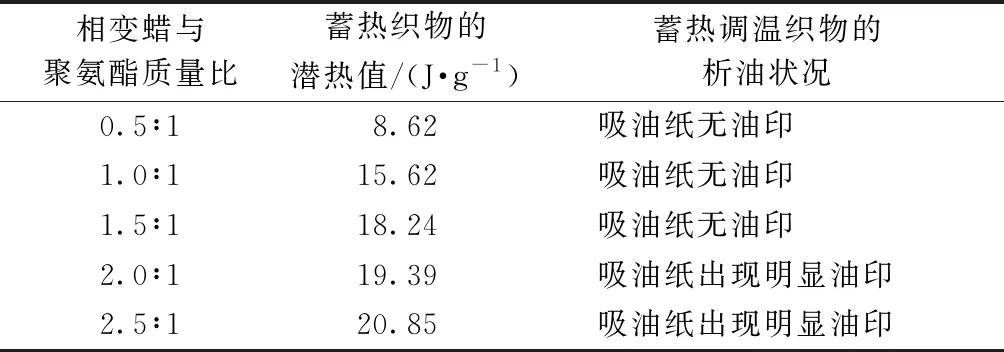

除乳化剂外,作为包覆材料的水性聚氨酯也是蓄热调温整理剂中的重要组分,聚氨酯的用量直接影响其对相变材料的包覆性。表2示出在不同相变蜡与聚氨酯质量比下制备所得增量相同的蓄热调温织物的潜热值和表面析油性状况。随着相变蜡与聚氨酯质量比的增大,织物的潜热值不断增大,归因于相变蜡在织物上的含量越来越多;经吸油纸测试后,当相变蜡与聚氨酯质量比为2.0∶1和2.5∶1时,所得织物析油性显著,纸上浮现出明显油印,相比质量比不超过1.5∶1所得织物则没有油印留在纸上,这充分说明过高的相变蜡与聚氨酯质量比,极易造成相变蜡包覆性变差而从织物表面析出。从织物潜热值和相变蜡包覆性2方面考虑,优选蓄热调温整理剂中相变蜡与聚氨酯的质量比为1.5∶1。

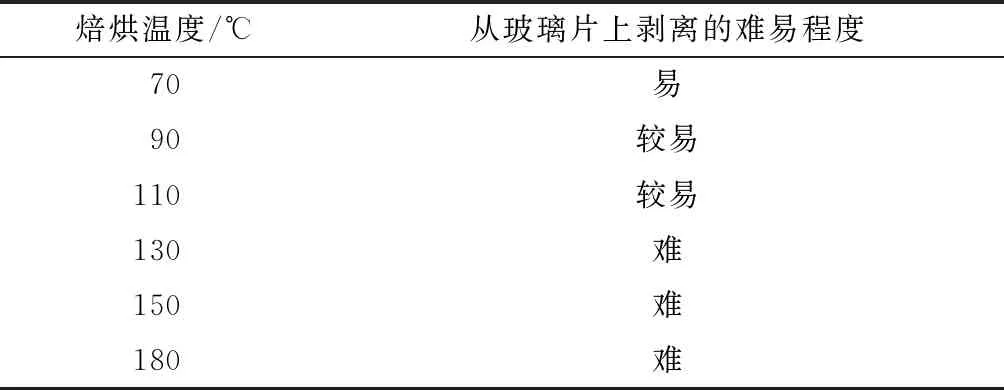

2.2 蓄热调温纺织品整理工艺优化

焙烘温度是蓄热调温纺织品整理工艺中的重要参数。焙烘温度太高,将会促使相变蜡的挥发速率加快,甚至会导致相变蜡发生分解,且易造成棉织物本身的强力下降;焙烘温度太低,不仅会延长蓄热调温纺织品的制备时间,还会影响聚氨酯薄膜的成膜性及其与棉纤维间的结合牢度。表3示出不同焙烘温度下所得纯聚氨酯膜在玻璃片上的剥离性。从中发现,不同温度下所得聚氨酯膜的剥离程度各不相同。焙烘温度为70 ℃时,聚氨酯膜容易从玻璃片基材表面被剥离,而随着焙烘温度的升高,聚氨酯膜则越难以从基材表面剥离。根据表3的结果,焙烘温度初步设定在130 ℃以上。

表1 不同乳液冷藏24 h后的状态变化和蓄热调温织物 表面的析油状况Tab.1 State changes of different emulsions after refrigeration for 24 h and oil precipitation on surface of heat storage and temperature regulating fabrics

表2 不同蓄热调温织物的潜热值和表面析油状况Tab.2 Latent heat values and surface oil repellency of different heat storage and temperature regulating cotton fabrics

表3 不同焙烘温度下所得聚氨酯膜的剥离性Tab.3 Peelability of prepared polyurethane film at different curing temperatures

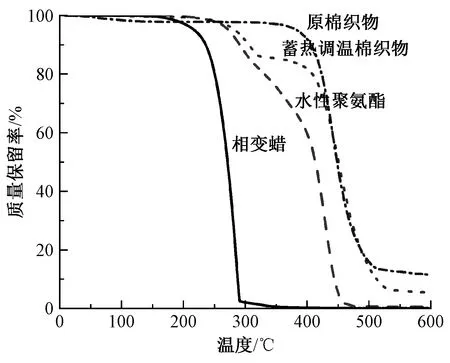

此外,图3示出了原棉织物、蓄热调温织物、水性聚氨酯和相变蜡的TG曲线。可以看出:原棉织物约在410 ℃开始分解,且在530 ℃质量基本完全损失;相变蜡在180 ℃左右开始分解,在350 ℃左右质量完全损失;水性聚氨酯在275 ℃左右开始分解;蓄热调温织物在197 ℃左右开始质量损失,且在约300 ℃开始快速质量损失,到550 ℃附近完成分解。基于此,可认为制备蓄热调温织物的焙烘温度应低于相变蜡的分解温度(180 ℃)。结合考虑剥离性和生产效率,制备蓄热调温织物适宜的焙烘温度为150 ℃。

图3 不同试样的TG曲线Fig.3 TG curves of different samples

2.3 蓄热调温纺织品的表征及应用

2.3.1 表面形貌分析

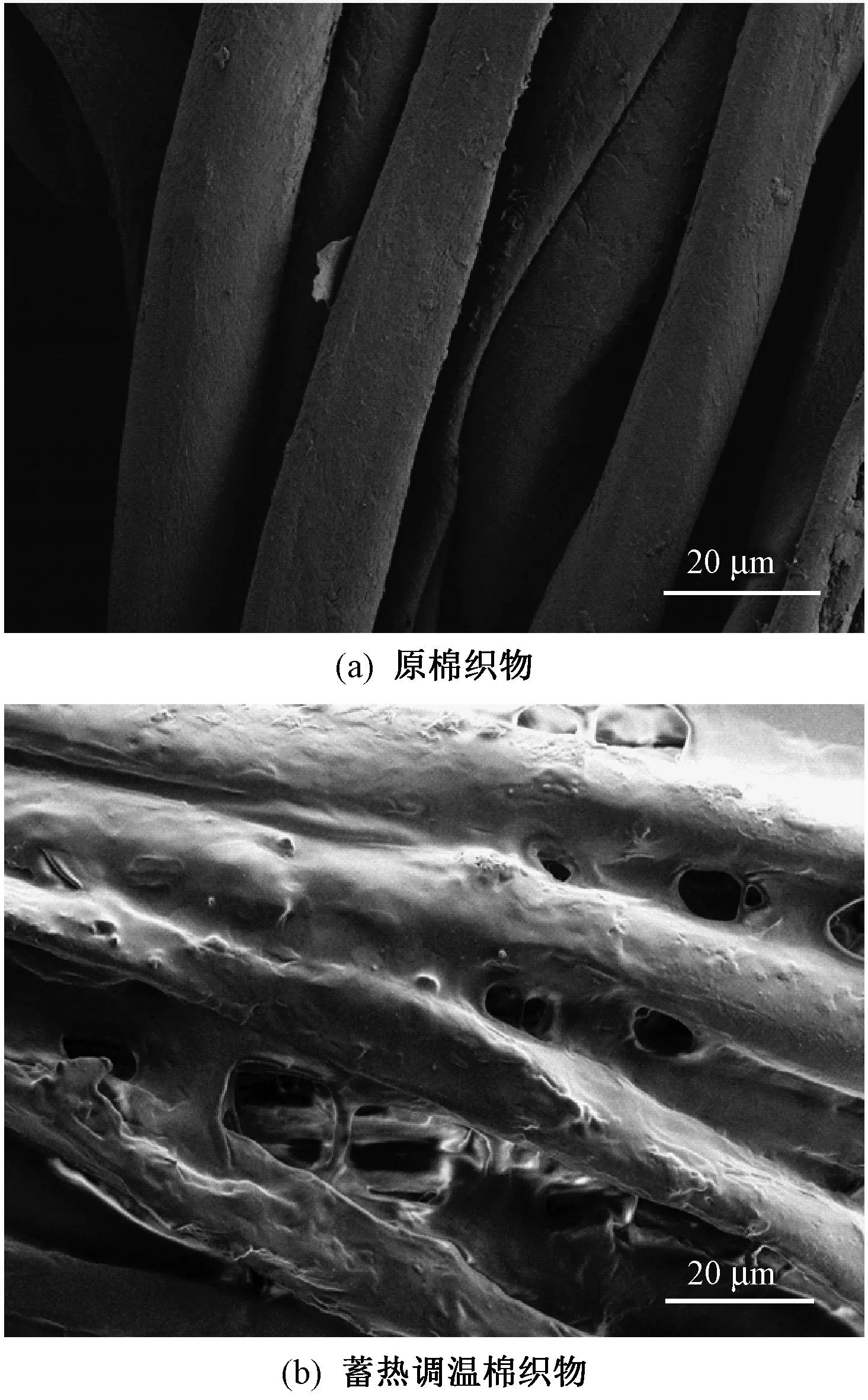

图4示出蓄热调温整理前后棉织物的FESEM照片。相比于图4 (a)中的原棉织物,图 4(b)中经蓄热调温整理液整理后的棉纤维表面明显被薄膜包裹,相邻纤维也通过薄膜黏连。整理液经焙烘后在棉织物上原位成膜形成包裹纤维的蓄热调温薄膜,有效增强了相变材料与纤维间的黏附性。

图4 原棉织物和蓄热调温棉织物的FESEM照片Fig.4 FESEM images of original cotton fabrics (a) and heat storage and temperature regulating cotton fabrics (b)

2.3.2 调温性能分析

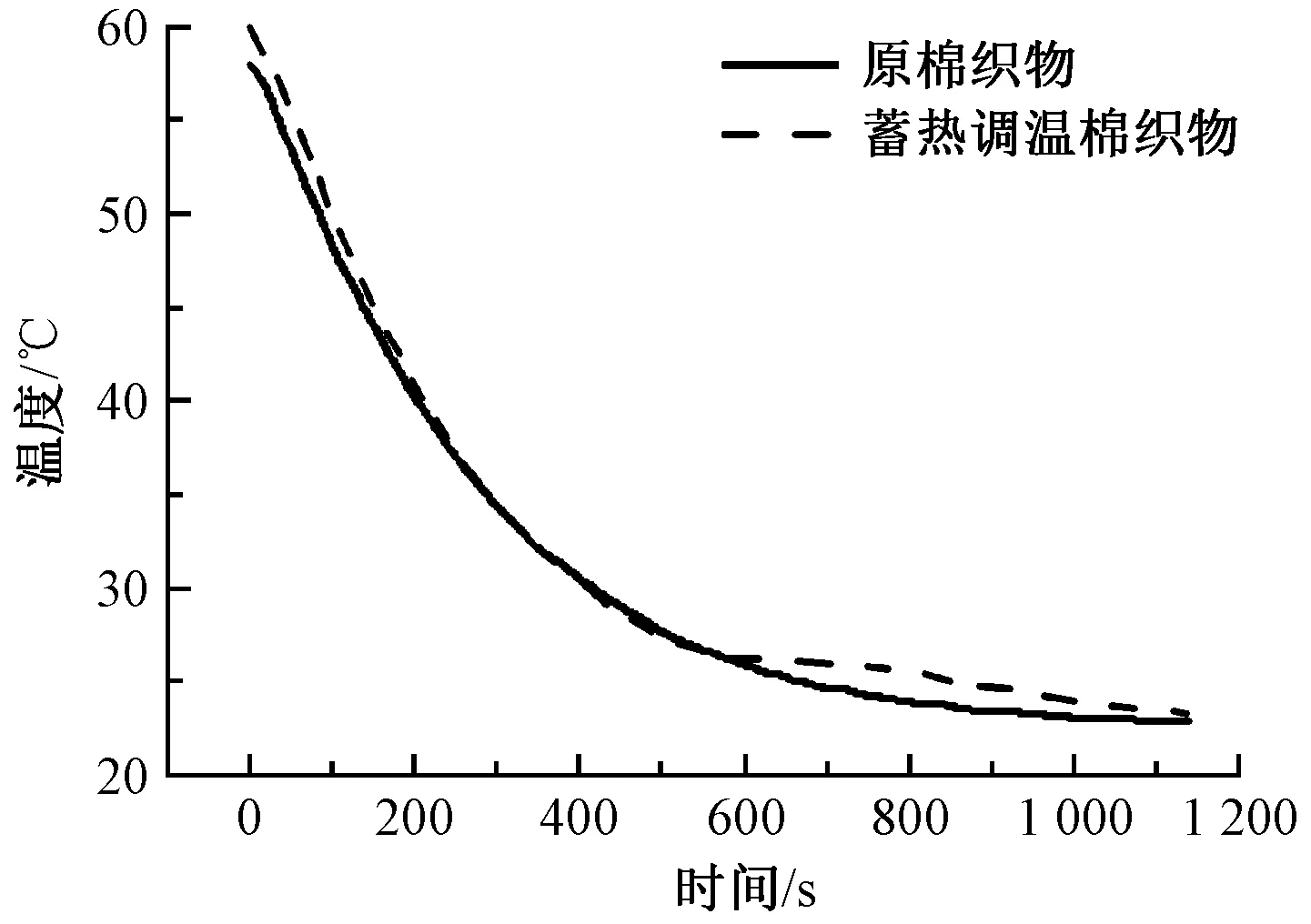

图5示出原棉织物和蓄热调温棉织物的降温曲线。降温过程的起始温度(60 ℃左右)设定远远高于相变蜡的相转变温度(28 ℃)。由图可知,在前600 s降温过程中,此时环境温度远高于相变材料的相变温度,因此,棉织物和蓄热调温棉织物的降温曲线基本重合。在环境温度为27 ℃左右时,蓄热调温棉织物的降温曲线出现了一个持续时间约为200 s的平台区,而棉织物原样则未出现。这是因为此时蓄热调温棉织物上的相变材料正在经历由液态转化为固态的相变过程,在此过程中相变材料释放出的热量在一定程度上延缓了环境温度的降低,起到良好的调温效果。

2.3.3 蓄热调温纺织品的应用

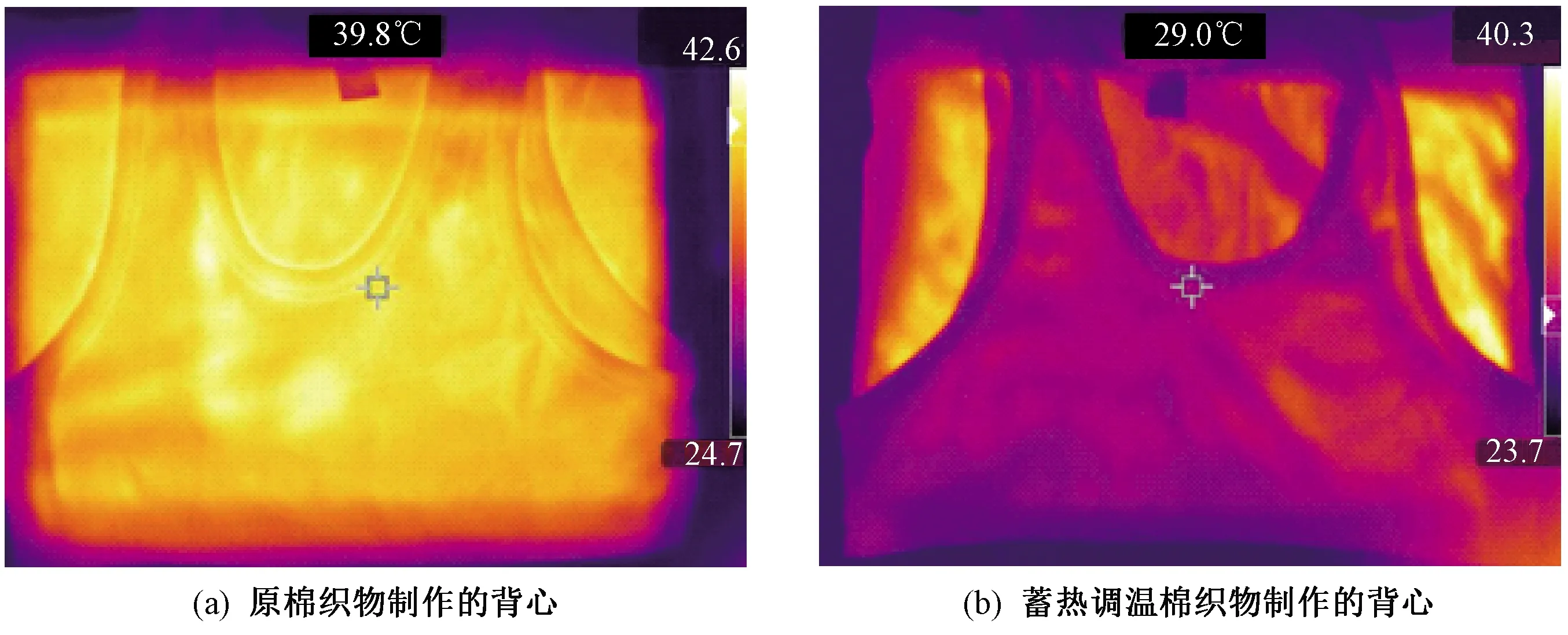

在制备得到蓄热调温棉织物后,将其用于制作夏季男士背心。采用热红外成像仪分别测试了原棉织物和蓄热调温棉织物制备的男士背心的热红外图像,结果如图6所示。

图5 棉织物原样和蓄热调温棉织物的降温曲线Fig.5 Cooling curves of original cotton fabrics and heat storage and temperature regulating cotton fabrics

图6 蓄热调温整理前后棉织物所制背心的热红外图像Fig.6 Thermal infrared images of vests made of original cotton fabrics (a) and heat storage and temperature regulating cotton fabrics (b)

在相同环境温度(40 ℃)下,原棉织物背心的表面温度为39.8 ℃,其热红外图像为鲜亮的黄色;蓄热调温背心的表面温度为29.0 ℃,对应的热红外图像色光较为暗淡。在当前温度下,蓄热调温背心中的相变蜡发生了融化,即由固态转变为液态,此时蓄热调温背心将会吸收外界热量,减缓环境高温的影响。以上分析表明,该棉质背心具有明显的蓄热调温功能。

3 结 论

本文以相变蜡为功能性物质,以水性聚氨酯为包覆材料,通过高剪切乳化制得蓄热调温功能整理剂,通过浸轧—焙烘工艺整理棉织物,并用于制备蓄热调温背心,得到如下结论:

1)选用质量分数为5%的OP-10乳化剂,设定相变蜡与聚氨酯的质量比为1.5∶1,可制备得到稳定的、整理后织物不会出现吸油现象的蓄热调温功能整理剂。

2)在150 ℃条件下,蓄热调温功能整理剂可以在棉织物上原位成膜包裹纤维;在同等降温条件下,整理后的棉织物具有良好的蓄热调温性能;将整理后棉织物用于制作男士背心,热红外成像仪测试表明该背心具有显著的蓄热调温功能。