亚麻粗纱的超临界CO2煮漂工艺

2021-01-05郑环达高世会郑来久

张 娟,郑环达,乔 燕,高世会,郑来久

(1. 辽宁轻工职业学院,辽宁 大连 116100; 2. 大连工业大学 辽宁省超临界CO2无水染色重点实验室,辽宁 大连 116034)

亚麻粗纱煮漂是亚麻纤维加工过程中最关键的加工工序,煮漂效果的好坏直接影响到亚麻细纱成纱质量[1]。传统亚麻粗纱煮漂方法主要是采用煮练、氯漂和氧漂结合的方式,降解纤维间的非纤维素胶质组分,削弱纤维束内纤维间的连接,使纤维束分裂成较细的纤维,以降低纤维损伤,增加纤维白度,进而纺得亚麻细纱[2]。但上述水介质煮漂过程工艺流程长,产生大量碱煮废液,造成了水污染问题。

超临界CO2流体兼具气液两相特性,能够有效向固体样品扩散渗透进行萃取分离,并具有无水消耗、零排放、无污染的显著优势。前期研究结果[3]表明,经超临界CO2流体处理后,亚麻粗纱分离物中出现了木质素和糖类成分,初步证明了利用超临界CO2进行亚麻粗纱煮漂的可能性。同时,研究发现:在20 MPa、35 ℃的条件下,木聚糖酶、脂肪酶等9种酶[4]在超临界CO2中表现出了稳定的活力;在50 ℃、10 MPa条件下处理1 h,木聚糖酶的活性仅降低1.6%[5];在80 ℃、18 MPa条件下处理2 h,纤维素酶的活性降低28.3%[6],但仍可以保持催化反应的进行。

针对传统亚麻煮漂加工工艺流程长,耗水耗能高、环境污染严重等难题,本文提出了以超临界CO2流体为介质,利用复配生物酶为煮漂剂,采用响应面分析法研究不同复配生物酶质量分数、煮漂温度、煮漂压力和煮漂时间对亚麻粗纱白度的影响,优化亚麻粗纱超临界CO2煮漂工艺条件,以实现煮漂工序的清洁化生产,从而为亚麻粗纱生产加工提供参考。

1 实验部分

1.1 材料与设备

亚麻粗纱(嘉兴市本色亚麻纺织有限公司);CO2(纯度为99.9%,中昊光明化工研究设计院有限公司);纤维素酶(外切葡聚糖酶,5×105U/g)、木聚糖酶(第10族木聚糖酶,5×105U/g),江苏锐阳生物科技有限公司;去离子水,实验室自制。

SCF-5L型超临界CO2煮漂装置(实验室自制);PN-48B型白度测定仪(杭州品享科技有限公司);AL204型电子天平(梅特勒-托利多仪器有限公司);TH-8102S型万能材料试验机(苏州拓博机械设备有限公司);DHG-9146A型电热恒温鼓风干燥箱(上海精宏实验设备有限公司)。

1.2 生物酶溶液的配制

在超临界CO2体系中复配生物酶,以生物酶溶液形式作为煮漂剂。煮漂实验前,通过加入不同相对用量的溶剂(含水量)配制成不同质量分数的生物酶溶液。

1.3 亚麻粗纱超临界CO2煮漂工艺流程

将亚麻粗纱放置在煮漂釜内,将木聚糖酶和纤维素酶(质量比为2∶1)溶液作为煮漂剂[7],置于助溶剂釜体内。煮漂过程中,首先开启制冷系统,液态CO2在CO2储罐内流出,通过过滤器过滤,以去除可能含有的杂质,之后进入动态混合器。助溶剂釜内的煮漂剂在助溶剂泵的作用下注入动态混合器。均匀混有煮漂剂的CO2在加压泵的作用下注入到煮漂设备内部;而后在预热器的作用下进入超临界状态。超临界CO2在高压泵的作用下注入煮漂釜内,待煮漂系统达到设定的煮漂条件后,对亚麻粗纱进行煮漂。煮漂结束后,通入干净的CO2流体,以完成亚麻粗纱无水清洗工序。在清洗过程中保持温度为30 ℃,压力为10 MPa,清洗时间为30 min。清洗完成后,CO2流体和煮漂产物在分离回收系统内进行固气两相分离,从而实现CO2气体的回收再循环。实验结束后,取出亚麻粗纱进行后续分析。

1.4 响应面优化实验

根据生物酶的专一性,以及在超临界CO2中稳定性和活性保持情况,选用木聚糖酶和纤维素酶进行实验。木聚糖酶主要是通过催化作用降解木聚糖;纤维素酶主要是通过催化作用降解去除木质素。这个降解去除过程相当于传统化学煮漂法中的煮练过程[8],因此,将木聚糖酶和纤维素酶2种生物酶复配,对亚麻粗纱进行煮漂实验。超临界CO2流体临界温度(31.1 ℃)低于大部分生物酶的最适酶活温度;同时压力和温度的改变均会导致CO2流体密度的显著差异,从而改变底物和产物的溶解度,有利于煮漂的进行。

根据Box-Behnken中心组合设计原理,选取复配生物酶质量分数、煮漂温度、煮漂压力、煮漂时间为主要考察因素,以亚麻粗纱白度为响应面值进行煮漂条件优化,实验因素及水平表见表1。

表1 响应面因素水平编码表Tab.1 Factors and levers of response surface test

1.5 测试方法

1.5.1 白 度

采用白度测定仪参照GB/T 8424.2—2001《纺织品 色牢度试验 相对白度的仪器评定方法》对煮漂前后的亚麻粗纱进行白度测试,每个样品测5次,取其平均值。

1.5.2 残胶率

参照GB/T 5881—1986《苎麻化学成分定量分析方法》进行测试。根据式(1)计算亚麻粗纱残胶率:

(1)

式中:Wj为试样的残胶率,%;m0为试样的干质量,g;m′0为煮漂后试样的干质量,g。

1.5.3 力学性能

参照GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定》,采用万能材料试验机测试亚麻粗纱的断裂强度和断裂伸长率。测试条件:夹距为250 mm,拉伸速度为100 mm/min,每次实验重复5次,取其平均值。

1.5.4 分裂度

从煮漂后亚麻粗纱中随机抽出部分纤维进行梳理,剪取中间纤维10 mm,称取5份质量为1 mg的纤维,逐根记数(不分裂或分裂5 mm的纤维计为1根,5 mm以上的单根计数),采用式(2)、(3)计算分裂度[9]:

ai=ni×10/mi

(2)

aave=(∑ai)/5

(3)

式中:ai为第i份纤维的分裂度,Nm;ni为第i份纤维的根数;mi为第i份纤维的质量,mg;i=1、2、3、4、5;aave为亚麻纤维的分裂度,Nm。

2 结果与讨论

根据生物酶的特性可知,生物酶通过水体系可以实现催化降解作用,而常规超临界CO2体系不含水,因此,在超临界CO2体系中,生物酶以酶溶液形式作为煮漂剂,为了实现生物酶对亚麻粗纱的催化降解作用,在优化亚麻粗纱煮漂实验条件前,需要确定复配生物酶溶液中溶剂的相对用量。

2.1 生物酶溶剂相对用量(加水量)确定

在超临界CO2煮漂亚麻粗纱实验过程中,该系统湿度包括:纯度为99.9%CO2中含水量;纤维的回潮率;生物酶溶液。其中:前2部分含水量很少,对生物酶活性的影响可以忽略;第3部分生物酶溶液中含水量对生物酶活性影响较大,从而间接影响了亚麻粗纱白度。图1示出加水量对复配生物酶活性和粗纱白度的影响。可以看出:随着水量的增加,生物酶的活性逐渐增大,粗纱白度逐渐增加;当在亚麻粗纱煮漂系统环境中加水量增加到30 mL时,生物酶的活性值较高,表明此时系统中的湿度适中,能使生物酶的活性中心与纤维的大分子更好地相结合[10],利于降解纤维中非纤维素等物质,从而提高了亚麻粗纱的白度;若继续增加含水量,会引起生物酶活性中心内部水簇的生成,降低了蛋白质大分子带电性或与极性氨基酸之间的相互作用,改变了生物酶活性中心的结构,降低了生物酶的活性[11],导致粗纱白度降低。为了保持生物酶的活性,在煮漂剂中加水量为30 mL时,可以使超临界CO2煮漂系统内具有适当的湿度,因此,复配生物酶溶液中溶剂相对用量(加水量)选为30 mL。

图1 加水量对复配生物酶活性和粗纱白度的影响Fig.1 Effect of added water on activities of compound biological enzymes and whiteness of flax rove

2.2 回归方程的建立与显著性检验

在前期实验基础上进行响应面实验设计,确定亚麻粗纱超临界CO2煮漂的最佳工艺条件。利用Design Expert 7.1软件,根据Box-Behnken的中心组合设计原理,设计了4因素3水平共29个实验点的响应面分析实验,并对实验数据(见表2)进行多元回归拟合分析,得到复配生物酶质量分数(x1)、煮漂温度(x2)、煮漂压力(x3)和煮漂时间(x4)4个变量与粗纱白度(Y)的二次方程模型,见式(4)。

(4)

表3示出二次回归模型的分析结果。由表可知:方程一次项中除x4不显著外,其余均为显著因素;方程二次项均为显著因素;x1与x2交互作用显著,x2与x3交互作用显著,其余交互项不显著,表明复配生物酶质量分数、煮漂温度、煮漂压力和煮漂时间与白度不是简单的呈线性关系,二次项和交互项与白度都有很大的关系[12]。多元回归关系显著(相关系数R2=0.953 4),失拟项为0.638 3,失拟不显著,说明方程拟合充分,回归方程高度显著,可用上述回归方程描述各实验因素与响应值的关系,对不同煮漂条件下粗纱白度进行预测。该回归方程可以优化成为

表2 响应面实验分析设计及结果Tab.2 Design and result of response surface analysis

Y1=40.38+1.76x1+1.91x2+1.01x3-

1.10x1x2-1.67x2x3

(5)

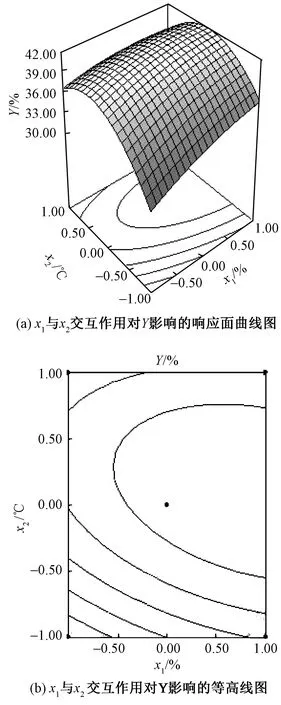

2.3 响应面图形分析

图2~4是复配生物酶质量分数、煮漂温度、煮漂压力和煮漂时间与白度所构成的三维空间曲面图。从图中可以直观地观察出各影响因素对亚麻粗纱白度的影响,找出最佳的煮漂工艺条件及各煮漂工艺条件之间的相互作用。图中响应面的形状反映了复配生物酶质量分数、煮漂温度、煮漂压力和煮漂时间显著性的大小,响应面越陡,显著性越大;等高线的形状反映了复配生物酶质量分数、煮漂温度、煮漂压力和煮漂时间之间交互作用的强弱,等高线为椭圆时,各因素间的交互作用强,而圆形则与之相反[13]。如图2所示,在x1与x2交互作用等高线中,白度值沿x1轴向等高线变化密集,而x2轴向等高线变化相对稀疏,说明x1对白度峰值的影响比x2大。如图3所示,在x2与x3交互作用等高线中,白度值沿x2轴向等高线变化密集,而x3轴向等高线变化相对稀疏,说明x2对白度峰值的影响比x3大,且在-1~1之间,x2的变化会引起白度较大幅度的变化[14]。

表3 二次回归模型的方差分析结果Tab.3 Variance analysis of quadratic regression model

图2 Y=f(x1, x2)的响应面图Fig.2 Responsive surfaces of Y=f(x1,x2). (a)Response surface curve of interaction of x1 and x2 on Y; (b)Contour map of interaction of x1 and x2 on Y

图3 Y=f(x2, x3)的响应面图Fig.3 Responsive surfaces of Y=f(x2, x3). (a)Response surface curve of interaction of x2 and x3 on Y; (b)Contour map of interaction of x2 and x3 on Y

图4 Y=f(x2, x4)的响应面图Fig.4 Responsive surfaces of Y=f(x2, x4)

2.3.1 复配生物酶质量分数对白度的影响

按表1所示因素水平进行系统实验之后,为研究生物酶质量分数继续增加对白度的影响,进行了专项实验,结果如图5所示。

图5 复配生物酶质量分数对白度的影响Fig.5 Effect of mass fraction of compound biological enzymes on whiteness of flax rove

由图2、5可看出:随着复配生物酶质量分数的增加,亚麻粗纱的白度逐渐增加;当酶质量分数增加到3%时,亚麻粗纱白度可达到41.1%;之后再继续增加复配生物酶质量分数到4%时,粗纱白度值仅增加到41.3%,相对比较而言,其增长幅度较小。这主要是由于在超临界CO2流体中,随着生物酶质量分数的增加,增加了CO2中携带的生物酶分子数量,增大了生物酶分子与纤维表面及杂质的接触。在接触过程中,木聚糖酶主要作用于木聚糖主链的内侧糖苷键,使之降解成低聚木糖和少量的木糖、阿拉伯糖等小分子物质[15];同时,木聚糖酶可以断裂木质素-碳水化合物复合体的部分连接键,使部分大分子木质素被随之小分子化,然而这部分小分子木质素并不能去除,只会被暴露在纤维表面,形成脱木质素或有利于脱木质素的状态,为下一步木质素的去除提供有利条件[16]。通过静电吸附效应,纤维素酶吸附在木质素表面,可以催化β—O—4醚键断裂,使木质素大分子降解为愈创木酚基小分子单体[17]。这些单体物质由超临界CO2的循环运动带入分离釜去除。由于未考察更广的复配生物酶含量范围内的白度变化,所以在实验范围内酶质量分数为3%是最好的,不排除继续增加复配生物酶含量可获得更好的增白效果。

2.3.2 煮漂温度对白度的影响

由图2、3可知,亚麻粗纱白度随着煮漂温度的升高逐渐增大,当煮漂温度升高到50 ℃后,再继续升高,亚麻粗纱的白度反而降低。这主要因为煮漂温度升高可以加快复配生物酶与亚麻纤维的反应速度,缩短反应时间。随着煮漂温度升高,煮漂装置中形成超临界CO2流体,改变优化了木聚糖酶和纤维素酶的空间结构和重叠方式,逐渐提高了生物酶的活性,加快了生物酶与亚麻纤维的反应速度[18]。当煮漂温度高于木聚糖酶和纤维素酶的最适温度范围,若继续升高煮漂温度,将会导致生物酶的肽键断裂和氨基酸水解,空间结构被破坏[19]。当煮漂温度高于50 ℃时,纤维素酶的活性降低2.0%[6];当煮漂温度在40~50 ℃时,木聚糖酶的活性降低4%;但是当煮漂温度超过50 ℃时,木聚糖酶的活性迅速下降;至55 ℃时,木聚糖酶的活性降低50%[20],从而降低了生物酶的反应速度和生物酶的作用效率。因此,煮漂温度选为50 ℃。

2.3.3 煮漂压力对白度的影响

由图3可知:当煮漂压力逐渐增加时,粗纱白度不断提高;当煮漂压力达到15 MPa,白度达到较大值。原因是当煮漂压力升高时,超临界CO2的密度增加,物质在超临界流体中的溶解度增大,生物酶对亚麻纤维的作用增强,纤维大分子链段间断裂程度增大,半纤维素、木质素的去除量增大[2]。当煮漂压力增加到一定程度时,会改变木聚糖酶、纤维素酶的大分子结构,从而导致复配生物酶活性降低,对纤维的催化降解作用减小,亚麻粗纱白度值降低[21]。因此,煮漂压力最佳值选为15 MPa。

2.3.4 煮漂时间对白度的影响

由图4可见:随着煮漂时间增加,白度逐渐提高;当煮漂时间为90 min时,白度达到较大值;之后处于稳定状态。这主要是由于随着煮漂时间的延长,超临界CO2携带的木聚糖酶、纤维素酶有足够的时间进入纤维内部,使较多的纤维大分子链段被破坏而发生降解,从而半纤维素和木质素的去除量逐渐增加;若时间过短,半纤维素和木质素没有被完全分解,导致去除量较低,从而影响纤维的白度;若时间过长,半纤维素和木质素的去除量已达到一定程度,再继续增加煮漂时间,对半纤维素和木质素的去除无影响,可能会对纤维内纤维素物质造成破坏影响[22]。因此,煮漂时间较优值选为90 min。

2.4 最优条件的求解及验证实验

为进一步验证最佳点值,对回归方程(5)中的自变量分别取一阶偏导等于零,整理得到方程(6)~(9):

Y′=1.76-2×0.82x1-1.1x2

(6)

Y′=1.91×4.39x2-1.1x1-1.67x3

(7)

Y′=1.01-2×0.99x3-1.67x2

(8)

Y′=-2×0.97x4

(9)

解得:x1=1.06,x2=0.02,x3=-0.5,x4=0。将数值代入回归方程,得到亚麻粗纱白度预测值Y=40.6%。即最优的煮漂工艺条件为:复配生物酶质量分数3.06%,煮漂温度50.2 ℃,煮漂压力12.5 MPa,煮漂时间60 min。考虑到实验分析影响因素值与回归方程解得的影响因素值之间差距较小,以及实验过程中能源消耗问题,因此,对影响因素数值进行取整,得到最优条件:复配生物酶质量分数为3%,煮漂温度为50 ℃,煮漂压力为13 MPa,煮漂时间为60 min。

为了验证预测结果,采用以上最优煮漂工艺条件,经3次平行实验得到粗纱平均白度值为40.8%。由此可见,预测值和实验值具有良好的拟合性,说明该模型能较好地模拟和预测亚麻粗纱白度值。但是该煮漂方法仍处于实验室研究阶段,还在进一步的研究中。

2.5 亚麻粗纱煮漂性能分析

表4示出不同煮漂方法下亚麻粗纱的性能。可以看出,在最优的工艺条件下,采用超临界CO2为煮漂介质,以复配生物酶为煮漂剂,煮漂后亚麻粗纱白度(40.8%)增加,残胶率(16.68%)降低,但煮漂效果仍低于传统煮漂效果;断裂强度(17.12 cN/tex)和断裂伸长率(4.23%)增加,这主要是因为超临界CO2煮漂过程中加入了木聚糖酶和纤维素酶,其具有专一性,可以催化降解亚麻粗纱中非纤维素物质,使其降解成低聚木糖、少量的木糖、阿拉伯糖以及愈创木酚基等小分子物质,降解成的小分子物质随CO2流动被携带进入分离釜中,因此,去除了部分半纤维素和木质素等非纤维素物质。在催化降解过程中,几乎不损失纤维素物质,相对提高了纤维素的含量,同时也增加了纤维的柔软性[23-24],有效避免了传统煮漂方法[25]中因强酸强碱在高温高压条件下对亚麻纤维素所造成的损伤。超临界CO2煮漂后纤维的分裂度低于传统方法煮漂后纤维的分裂度,说明采用该方法具有一定的煮漂效果,但是与传统方法相比,纤维内部半纤维素、木质素和果胶分解不彻底,使得煮漂效果有待进一步提高。

表4 不同煮漂方法下亚麻粗纱的性能Tab.4 Properties of flax rove with different scouring and bleaching method

3 结 论

1)采用响应面法分析煮漂条件对亚麻粗纱白度的影响,确定复配生物酶溶剂相对用量为30 mL,并且选取复配生物酶质量分数、煮漂温度、煮漂压力和煮漂时间对亚麻粗纱白度影响规律进行响应面回归分析,确定了超临界CO2煮漂亚麻粗纱的较优工艺条件:复配生物酶质量分数为3%,煮漂温度为50 ℃,煮漂压力为13 MPa,煮漂时间为60 min。

3)采用超临界CO2为煮漂介质,以复配生物酶为煮漂剂,煮漂后粗纱白度、残胶率、断裂强度、断裂伸长率和分裂度都得到很大程度地改善,但是与传统方法煮漂效果相比,仍需要进一步提高。