嵌段型聚醚聚酰胺耐久亲水整理剂的应用研究

2018-07-11,,,

,,,

(浙江理工大学,a.材料与纺织学院、丝绸学院;b.理学院,杭州 310018)

0 引 言

锦纶织物质地轻盈、柔软且机械性能良好[1],广泛用作内衣、袜子等贴身面料及登山服、箱包面料等功能性面料[2]。但由于锦纶纤维大分子相对疏水而引起的吸汗排汗性差、易静电、穿着舒适感差等问题,严重影响了它的应用发展,因此锦纶纤维及其纺织品的亲水整理日益受到重视[3]。织物后整理技术因操作简便、成本低,且对纤维织物本身机械性能影响较少而受到业内推崇[4]。目前市场上广泛使用的亲水整理剂主要有聚醚改性硅油类亲水整理剂、季铵盐类的阳离子表面活性剂和亲水性阴离子型表面活性剂等[5-7],但这些整理剂存在亲水效果不佳或耐水洗性差等问题。因此,开发一种更加有效的耐久亲水整理剂具有较强的现实意义。

近年来国内外所研发的一些锦纶纤维织物亲水整理剂中,聚酰胺聚醚嵌段共聚物结构的整理剂引起了工程界的密切关注。此类整理剂的主链中含有聚酰胺组分和聚醚组分,其中:聚醚组分具有强亲水性,固着在纤维表面能够赋予纤维亲水性;聚酰胺链段与锦纶分子相似性强,根据相似相亲原理,在高温下由于分子链热运动剧烈,容易发生共融共结晶,最后聚酰胺链段锚固在锦纶纤维上,赋予整理剂良好的耐水洗性[8]。杨涛等[9]以双端羧基丙二醇无规聚醚、己二胺与己二酸为原料,通过缩聚反应制备聚酰胺聚醚共聚型整理剂,赋予了织物较好的吸湿性。张保根[10]和洪加勇[11]也先后对聚酰胺聚醚共聚型亲水整理剂进行了研究,分别采用双端羧基聚乙二醇和聚醚胺为原料,与己二酸和己二胺反应合成聚酰胺聚醚共聚型整理剂,其整理织物亲水性均优于现阶段市售的亲水整理剂,且具有良好的耐水洗性。然而当前所报道的聚酰胺聚醚共聚物的合成均采用一步缩聚法,这种聚合方法对共聚物结构的调控性差,所制的聚酰胺聚醚共聚型整理剂结构重现性不佳,因而产品性能不稳定[12]。

本文采用二步缩聚反应法制备用于锦纶亲水整理的嵌段型聚醚聚酰胺整理剂。第一步将尼龙66盐和聚醚胺混合,缩聚成聚醚胺封端的聚酰胺,这种方法可以防止尼龙66盐因自聚快而自聚成高结晶度的聚酰胺白色固体;第二步加入适量的己二酸,进行进一步缩聚,最终制得聚酰胺聚醚嵌段共聚型整理剂。通过提高整理剂结构的可控性,可提升整理剂的亲水性、耐洗性能及其稳定性。具体以尼龙66盐、己二酸和聚醚胺为原料,亚磷酸为催化剂,经二步法缩聚制备嵌段型聚醚聚酰胺耐久亲水整理剂EDP,表征其结构并将其应用于锦纶织物的亲水整理。研究了整理工艺(整理剂EDP用量、焙烘温度和焙烘时间)对整理织物亲水性和耐洗性的影响,优化了工艺条件,测定了整理织物的毛细高度和耐水洗性能,并与市场上常用锦纶亲水整理剂的整理效果进行了比较。

1 实验部分

1.1 实验主要材料与仪器

织物:锦纶细旦织物(经纬向密度为1000×700根/10 cm,布重为56 g/m2)。

实验试剂:己二酸和亚磷酸(均为分析纯,麦克林化学试剂有限公司);聚醚胺ED600(工业级,亨斯曼化工有限公司);尼龙66盐(自制);整理剂PRS(工业级,国外公司产品);改性硅油亲水整理剂(工业级,国内公司产品)。

实验仪器:VERTEX 70型红外光谱仪(德国Bruker公司);AVANCE AV400MHz型核磁共振光谱仪(瑞士Bruker公司);PYRIS 1型热重分析仪(美国PerkinElmer公司)。

1.2 嵌段型聚醚聚酰胺整理剂EDP的制备

通过二步缩聚反应法制备聚醚聚酰胺嵌段共聚型整理剂EDP。第一步为聚醚胺封端的聚酰胺预聚物的合成,合成路线如图1所示。在装有机械搅拌器、N2保护和温度计的四口烧瓶中投入0.10 mol的聚醚胺,将温度升至210 ℃后加入1.0 wt%的亚磷酸并保温一段时间,再以多批次、少批量投入的方式往四口烧瓶投入0.08 mol尼龙66盐,待投料结束后将体系升温至230 ℃保温反应3 h。待反应结束后,可得聚醚胺封端的聚酰胺预聚物。

图1 预聚物的合成路线

得到聚酰胺预聚物后,进行第二步缩聚反应,EDP的合成路线如图2所示。向已制备有聚酰胺预聚物的四口烧瓶中加入0.10 mol己二酸,并补加0.5 wt%亚磷酸,升温至240 ℃下反应3小时。然后降温至220 ℃开始抽真空(真空度为-0.05 kPa),期间将温度缓慢升至240 ℃保温反应1 h,卸真空并关闭真空系统,降温至170 ℃后出料。

图2 整理剂EDP的合成路线

1.3 整理剂EDP的表征

1.3.1红外谱图分析

采用VERTEX 70型红外光谱仪对整理剂EDP进行测试,测试范围为400~4000 cm-1,分辨率为4 cm-1,扫描次数为32次。

1.3.2核磁共振氢谱分析

采用AVANCE AV400MHz型核磁共振光谱仪对整理剂EDP进行测试,溶剂采用氘代氯仿(CDCl3),标准物质选用四甲基硅烷(TMS)。

1.3.3热重分析

采用PYRIS 1型热重分析仪对整理剂EDP的热稳定性进行测试,测试范围为0~500 ℃,升温速率为30 ℃/min。

1.4 整理剂EDP的整理工艺

浸轧整理液(一浸两轧,轧车压力0.3 MPa)→烘干(80 ℃,5 min)→焙烘(150~190 ℃,30~70 s)。

1.4.1整理织物的毛细效应测试

根据标准FZ/T 01071—2008《纺织品毛细效应实验方法》,测试整理后织物的亲水性。

1.4.2耐水洗性能测试

根据标准AATCC 135测试方法,测试未水洗和水洗5次后整理织物的毛细效应,计算毛效保留率,通过其保留率来判定整理织物的耐水洗性。毛效保留率计算公式为:

(1)

其中:X为毛效保留率;H为未经水洗的整理织物的毛效高度,cm;h为经过5次水洗后整理织物的毛效高度,cm。

2 结果与讨论

2.1 整理剂EDP的表征

2.1.1红外光谱分析

图3为整理剂EDP、聚醚胺和尼龙66盐的红外光谱图。在图3光谱线a和b中,1091 cm-1和1252 cm-1处的峰为聚醚链段中CH2—O—CH2和—CH2CH2—的吸收振动峰[13],2969 cm-1和1351 cm-1处的峰为聚醚链段中—CH2—的吸收振动峰,由此表明整理剂EDP中存在聚醚链段的结构,并且由于图3光谱线b中991 cm-1处端伯胺―NH2特有的吸收振动峰在a中完全消失,表明聚醚胺ED600已完全参与缩合反应。对比谱线a和c可知,c中因己二胺与极性较强的二元羧酸形成缔和分子而产生的1666 cm-1处的强吸收峰在a中消失,说明66盐已完全参加缩合反应[14]。此外,在a中1702、3265、1458 cm-1和810 cm-1处出现了新的吸收峰,其分别归属于酰胺键中羰基(C=O)的吸收振动峰和仲胺(N—H)的拉伸振动峰、变角振动峰及弯曲振动峰[15-17],表明聚醚胺和66盐已完全参加反应,并通过酰胺键连接形成聚酰胺聚醚共聚物。

a.整理剂EDP;b.聚醚胺;c.尼龙66盐图3 各样品的红外光谱图

2.1.2核磁共振氢谱分析

图4为制备所得整理剂EDP的1H NMR谱图,其中j(δH:3.57)、h(δH:2.27)、b(δH:1.09)和i(δH:3.39)分别为聚醚段聚氧丙烷中的亚甲基、次甲基、甲基和聚氧乙烷中的亚甲基的质子吸收峰,a(δH:1.00)、d(δH:1.36)、e(δH:1.59)、c(δH:1.23)和f(δH:1.84)分别归属于聚酰胺链段中亚甲基的质子吸收峰[11-12]。综上所述,可表明整理剂EDP中含有聚酰胺和聚醚两种结构。根据红外谱图分析和核磁共振氢谱分析,可表明所制的整理剂EDP为聚酰胺聚醚嵌段共聚物,符合预先设计的结构。

图4 整理剂EDP的核磁氢谱图

2.1.3热重分析

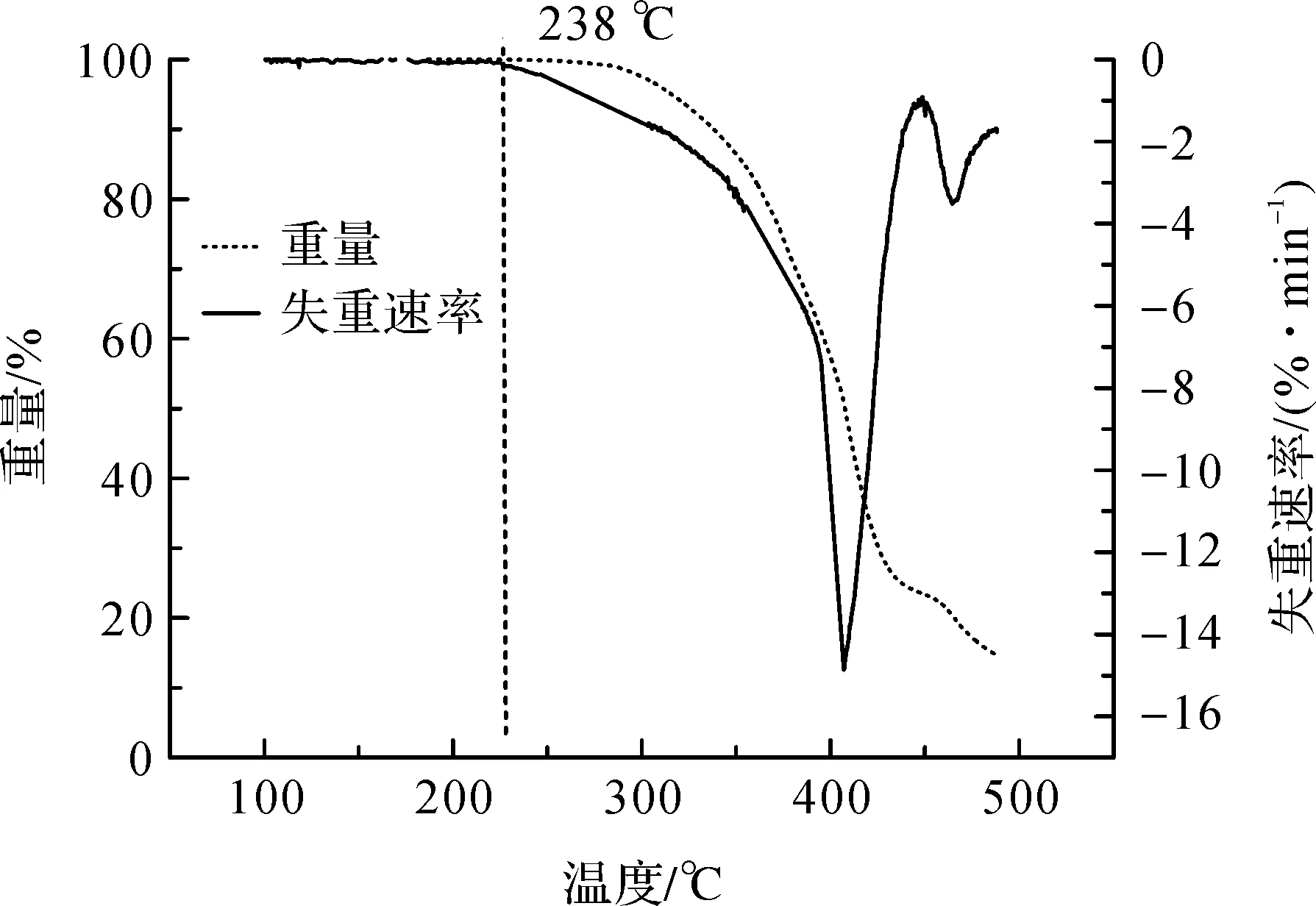

实验进一步对整理剂EDP的热稳定性进行了分析,结果如图5所示。从图5可看出,当温度处于238 ℃以下时,整理剂EDP几乎没有重量损失,而当温度在大于238 ℃,整理剂EDP开始分解,并加剧。由于锦纶织物整理过程中,烘焙温度一般在150~190 ℃之间,故整理剂EDP热稳定性能满足锦纶织物后整理热定形的要求。

图5 整理剂EDP的热重分析图

2.2 整理剂EDP整理工艺优化

锦纶织物的亲水性性能通过毛细效应高度来表示,织物的毛效高度越大,表明其亲水性能越好。织物整理的耐水洗性能通过测试经过5次水洗后织物的毛效保留率来表示,亲水性能保留率越大,表明锦纶织物的耐水洗性能越好[18]。本文以该嵌段型聚醚聚酰胺整理剂EDP对锦纶织物进行浸轧整理,分析整理剂用量、烘焙温度和烘培时间对整理织物亲水性和耐水洗性能的影响。

2.2.1整理剂用量

采用不同浓度的整理剂工作液,以浸轧整理工艺整理锦纶织物,80 ℃烘干,170 ℃烘焙50 s,测定水洗前后织物的毛效高度,计算毛效保留率,研究整理剂用量对水洗前后整理织物的亲水性和耐水洗性的影响,结果如图6所示。

图6 整理剂用量对整理织物水洗前后毛效及耐水洗性的影响

由图6可知,随着整理剂用量的增加,整理织物的毛效高度逐渐增加;当整理剂用量为40 g/L时,整理织物毛效最大值(3.4 cm);继续增加整理剂用量,整理织物的毛效高度几乎不变。经5次水洗后,整理织物的毛效高度有所下降;不同用量整理剂EDP整理的锦纶织物的毛效保留率始终保持同一水平,即整理剂用量对耐水洗性影响较小。这是因为随着整理剂用量的增加,吸附到纤维上的整理剂增多,在整理织物表面形成一层聚醚亲水膜越来越完整,因此,整理织物亲水性逐渐提升[19];但是当用量达到40 g/L,整理织物在纤维表面吸附趋于饱和,故整理织物亲水性不再提高。另一方面,由于整理剂耐水洗性与整理剂聚酰胺结构有关,同一种整理剂,其聚酰胺结构相同,与聚酰胺纤维在相同烘焙温度和时间下与锦纶纤维共熔共结晶程度相同,因此整理剂的耐水洗性相同。综上所述,整理剂EDP的用量以40 g/L为宜。

2.2.2烘焙温度

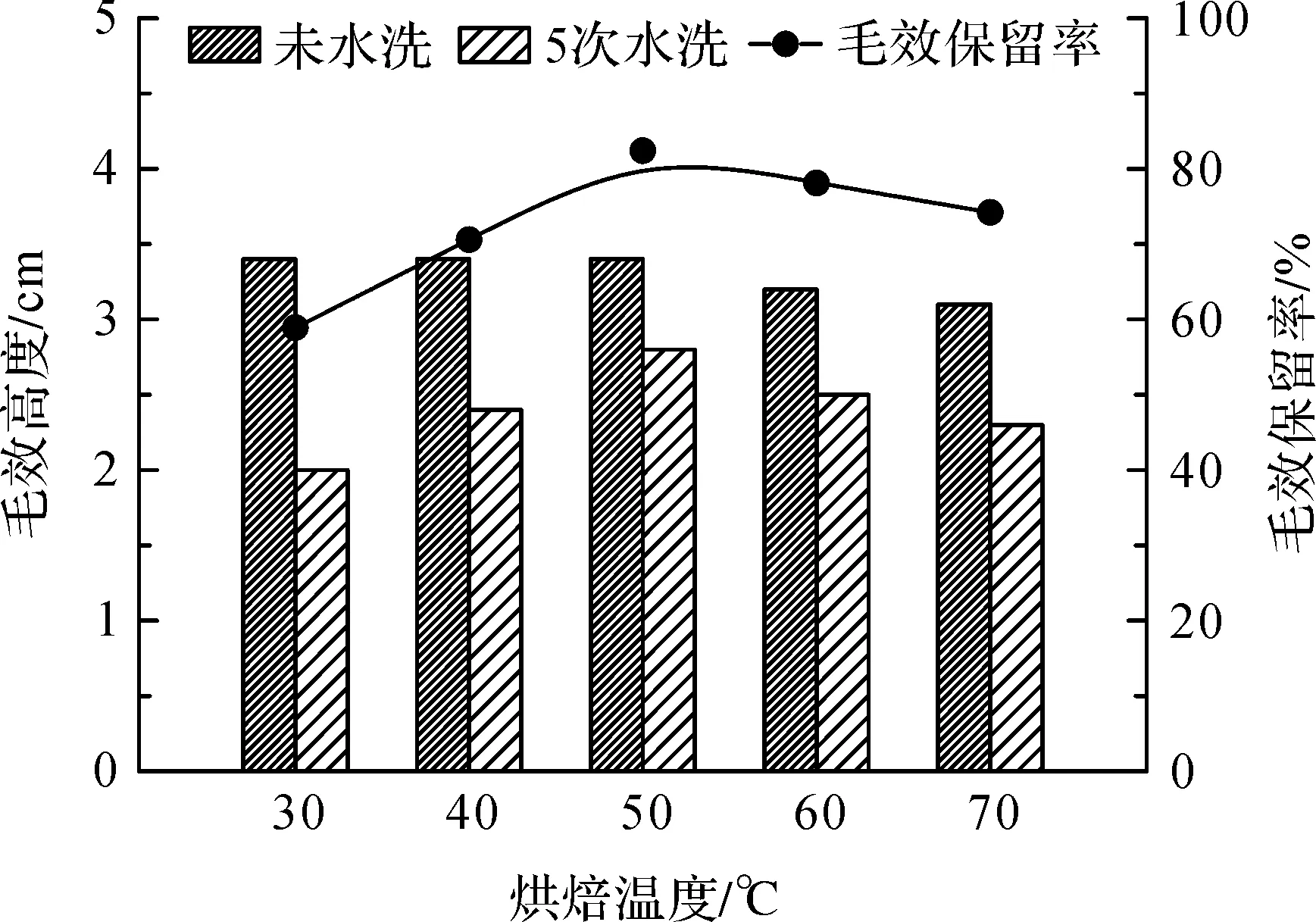

确定整理剂EDP用量40 g/L,烘焙时间50 s,采用不同烘焙温度对锦纶织物进行整理。研究焙烘温度对水洗前后整理织物的毛效高度和整理效果耐水洗性的影响,结果如图7所示。

图7 烘焙温度对整理织物水洗前后毛效及耐水洗性的影响

由图7可知,当烘焙温度在150~170 ℃时,未经水洗的整理织物的毛效高度基本相同,为3.4 cm;当烘焙温度高于170 ℃时,水洗前整理织物的毛效随温度的增加而降低。经5次水洗后,当温度低于170 ℃时,毛效保留率明显随着温度的增加而增加;当温度高于170 ℃时,毛效保留率随温度的增加而降低。这是因为整理剂EDP中的聚酰胺链段是通过分子热运动,与锦纶纤维分子链相容相互吸引并缠结,降温后锚固在纤维内,从而增加耐水洗性。故当烘焙温度低于170 ℃时,EDP和纤维大分子链扩散运动困难,EDP难以锚固在纤维上,耐水洗性因而变差。温度升高,EDP和纤维大分子链扩散运动加快,在规定的时间内EDP锚固在纤维上的整理剂越多,因此,整理剂耐水洗性变好;当烘焙温度高于170 ℃时,继续升高焙烘温度,EDP中的聚醚胺链段发生热氧化裂解现象越趋严重,导致整理效果亲水性变差,此外由于聚醚链段热断裂引起整理剂的变性,容易被洗去,导致整理织物的耐水洗性下降的现象。综上所述,整理剂EDP的烘焙温度选择170 ℃为宜。

2.2.3烘焙时间

确定整理剂EDP用量为40 g/L,烘焙温度170 ℃,采用不同烘焙时间对锦纶织物进行整理。研究焙烘时间对水洗前后整理织物的毛效高度和整理效果耐水洗性的影响,结果如图8所示。

图8 烘焙时间对整理织物水洗前后毛效及耐水洗性的影响

由图8可知,当烘焙时间低于50 s时,未经水洗的整理织物的毛效高度基本一致,为3.4 cm;当烘焙时间长于50 s时,毛效高度开始随烘焙时间的延长而下降。经5次水洗后,当烘焙时间小于50 s时,毛效保留率随着烘焙时间的增加而增加;而当烘焙时间长于50 s时,毛效保留率随着时间的延长而下降。这是因为当烘焙时间过短时,整理剂中的聚酰胺链段不能及时运动到纤维内部与纤维分子缠结,导致无法锚固先纤维上,耐水洗性差;随着烘焙时间延长,整理剂中的聚酰胺链段与纤维分子缠结增多,锚固在纤维上的整理剂增多,整理织物耐水洗性变好。但若烘焙时间过久,纤维表面聚醚嵌段容易发生热氧化裂解现象,导致亲水性和耐水洗性变差。因此,整理剂EDP的烘焙时间以50 s为宜。

综上所述,整理剂EDP的优化整理工艺为整理剂用量40 g/L,烘焙温度170 ℃,烘焙时间50 s。

2.2.4整理剂EDP应用性能评估

采用浸轧工艺整理锦纶织物,通过测试整理织物的毛细效应和耐水洗性能,分别与整理剂EDP和市场两种亲水整理剂进行对比,评估整理剂EDP的应用性能,测试结果如表1。

表1 整理剂EDP与市售同类产品的对比测试结果

由表1可知,相比于未整理的锦纶织物,经EDP亲水整理后的锦纶织物的亲水性得到了明显的改善,且具有一定的耐水洗性。此外,经EDP整理的锦纶织物的毛细高度明显高于国内亲水氨基硅油整理的织物,并略高于国外亲水整理剂整理的织物。同时,经EDP整理的锦纶织物的耐水洗性明显好于另外两种整理剂整理的织物。这是因为EDP中引入了高亲水性的聚醚链段,提升了整理织物的亲水性能;而EDP中聚酰胺链段在整理焙烘过程中与锦纶纤维共融共结晶,锚固在纤维内部,赋予整理剂良好的耐水洗性。综上所述,所制嵌段聚酰胺聚醚共聚型整理剂EDP具有较好的亲水和耐洗性,能有效改善目前市场上锦纶织物亲水整理剂品种少、整理效果不佳的问题。

3 结 论

以尼龙66盐、己二酸和聚醚胺为原料,以亚磷酸为催化剂,通过两步法熔融缩聚成功制备了嵌段聚醚聚酰胺整理剂EDP。所制嵌段聚酰胺聚醚共聚型整理剂整理锦纶织物的整理优化工艺条件为:整理剂用量40 g/L,焙烘温度170 ℃,焙烘时间50 s。整理织物的毛细效应高度为3.4 cm,5次水洗后毛效保留率可达82.5%,明显优于市售的国外锦纶专用亲水整理剂和国内亲水氨基硅油类整理剂。