刺辊速度对棉结变化和重新分布的影响

2021-01-05曹继鹏张明光于学智

曹继鹏,张明光,于学智

(1. 辽东学院 服装与纺织学院,辽宁 丹东 118003; 2. 辽东学院 辽宁省功能纺织材料重点实验室,辽宁 丹东 118003)

刺辊作为梳棉机的主要部件之一,对梳理过程中棉结和杂质的去除、纤维的转移等均会产生重要的影响,因此,对刺辊的研究也一直是梳棉理论研究的重要环节之一。刺辊握持梳理是短绒的主要产生点与最大排除点[1]。Artzt[2]通过研究指出,增加刺辊速度会引起纱线疵点增加。Juzo Hosokawa[3]研究了梳棉机速度对棉结形成的影响,实验中锡林速度固定为340 r/min,刺辊速度分别取630、840、1 260和1 680 r/min ,结果表明,刺辊速度在840 r/min时,生条中的棉结含量最小。该实验中还测试了1 g棉卷产生的生条、盖板花和刺辊落棉中的棉结数,指出大多数棉结存在于生条中,盖板花与刺辊落棉中的棉结仅占少数;但是文献中并没有提及锡林漏底下落棉的情况,而且限于当时的技术手段还只能用手工进行检测,也没有提及带籽屑棉结的情况。

Mills[4]研究指出,对于高速梳棉机来说,如果必须通过增加刺辊速度才能保证每个针齿上最优的纤维数量是1根时,那么应该增加刺辊速度,但是过高的刺辊速度可能会损伤纤维[5]。Göktepe等[6]在三刺辊梳棉机上研究了刺辊速度对纤维性能的影响,发现刺辊速度对棉结数量和尺寸没有显著影响,但当刺辊速度较高时,生条中粒杂、尘杂和异物率的含量较高。研究还指出,在较高刺辊速度下,落棉中的纤维有更大的伸长,但是不包括刺辊下落棉。此外,在低刺辊速度下,锡林后部分落棉中的纤维长度更长,强力更高一些。Ishtiaque等[7]指出,对于固定的给棉板隔距,纤维开松随着刺辊速度的增加而增加,生条中的棉结数量降低到一个最小值,然后由于纤维进一步的开松而开始增加。Prakash Vasudevan[8]指出,刺辊区的开松是一个包含多因素的复杂过程。原材料的特性,如纤维长度、细度和抱合性等都对原料的开松起显著的作用,要求开松应该与原料的特性相适应。例如对于单刺辊梳棉机,在加工抱合性较高的纤维时,较低的刺辊速度对减少小棉束的数量更有利。研究结果表明,单刺辊对加工较细又长的纤维(抱合性较好的纤维)更有利,而三刺辊对加工短及中长棉纤维(大于平均细度)更为有利。孙鹏子[9]通过对比不同时期的刺辊速度得出, 随着梳棉机产量的提高, 梳棉机刺辊速度总体上是下降的,同时给出了不同梳理条件下刺辊速度的选择范围。于学智等[10]探讨了梳棉机锡林与刺辊速比对生条质量的影响,指出在确保纤维正常分梳和转移的条件下, 适当提高速比有利于产品质量的提高。Gangwar[11]研究了梳理参数对棉纤维加工的影响,发现随着刺辊速度增加,棉网中的棉结先减少然后增加,减少的原因是由于对纤维进行更好地开松,但是进一步增加刺辊速度将会造成纤维损伤,因此,棉网中的棉结增加也可能与锡林-刺辊表面的速比变化有关。文献[12-14]从锡林与刺辊速比、刺辊齿条的创新及梳理工艺方面探讨了其对梳理及成纱质量的影响。

鉴于刺辊速度对棉结有重要的影响,本文设计在4种刺辊速度条件下,分别检测棉花经过分梳后刺辊落棉、盖板花、生条、锡林漏底落棉中棉结数量的变化情况,研究棉花经过分梳后棉结的重新分布规律。

1 试验部分

1.1 原 料

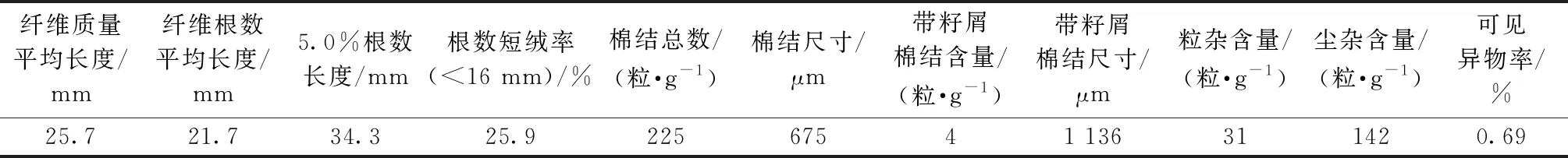

原料采用的是新疆棉,用USTER公司生产的先进纤维信息系统(AFIS)进行检测,其结果如表1所示。

表1 试验原料的AFIS 测试结果 Tab.1 AFIS test results of materials used in experiment

1.2 试验工艺流程

原棉开清流程采用郑州纺织机械厂生产的A系列开棉设备,即A002型抓棉机→A006B型混棉机→A034型多滚筒开棉机→A036型豪猪开棉机→A092型双棉箱给棉机→A076A型单打手成卷机,制备成卷后,在青岛纺织机械厂生产的A186F型梳棉机上进行梳理成条。

1.3 试验条件

试验所用的棉卷均为同系列清棉机在同一时间内所加工,棉卷定量为425 g/m。

试验所用的梳棉机为A186F型:锡林速度为360 r/min;道夫速度为30 r/min;刺辊速度取4档,分别为800、1 000、1 200和1 400 r/min;4档刺辊速度下对应的锡林与刺辊线速比分别为2.3、1.9、1.5和1.3;锡林与盖板之间的隔距为0.20、0.18、0.18、0.18和0.20 mm;小漏底隔距入口为6 mm,第4点为1 mm,出口为1 mm;除尘刀隔距为0.36 mm;后固定盖板根数为4,其隔距从下至上分别为0.89、0.76、0.64、0.51 mm,齿密为90齿/(25.4 mm)2;生条定量为25.0 g/(5 m)。

1.4 试验方法

每个试验方案纺2个棉卷,每个方案分别取生条、盖板花、刺辊落棉、锡林漏底落棉各30个子样,用USTER AFIS单纤维测试仪分别对其进行测试,以保证测试结果的可靠性[15-16]。其中锡林漏底落棉主要包含锡林漏底下方落棉及锡林-道夫三角区下方落棉,与刺辊落棉同时收集,在刺辊与锡林隔距点下方用垂直于地面的挡板分开。

2 试验结果

4种不同的刺辊速度下取样的棉结AFIS检测结果如表2所示,根据检测结果对棉卷、生条、盖板花、刺辊落棉、锡林漏底落棉中的总棉结数和带籽屑棉结数(SCN)进行了计算。在此基础上计算出棉卷经过梳理后棉结在生条、盖板花、刺辊落棉、锡林漏底落棉中的重新分布情况。表3示出不同刺辊速度下梳理过程总棉结及带籽屑棉结平均尺寸的变化情况。

表2 梳理过程中不同刺辊速度时棉结总数和带籽屑棉结的重新分布情况Tab.2 Redistribution of total neps and SCNs in carding process under different taker-in speeds

表3 不同刺辊速度下生条及几种落物中棉结总数和带籽屑棉结的平均尺寸Tab.3 Average size of total neps and SCNs in card sliver and several droppings under different taker-in speeds

需要说明的是,棉卷、盖板花、刺辊落棉、锡林漏底落棉均通过实际称量得出,由于生产的连续性,生条质量由棉卷与其他几种落棉质量的差值估算得出,考虑到实际生产中灰尘及飞花等的影响,生条实际产出质量可能略低于该估算值。

3 结果分析

3.1 棉卷经分梳后棉结数量的变化

由表2可知,当刺辊速度为800 r/min时,棉卷经梳理后产生的刺辊落棉、盖板花、生条和锡林漏底落棉中棉结总数为6 331 421粒,原来棉卷中棉结总数为8 060 000粒。可以看出,梳理过程中棉结总数是下降的,下降的比例为21.45%;带籽屑棉结在棉卷中总数为104 000粒,经过梳理后各部分总和为107 890粒,比原来略有增加,增幅为3.74%。

采用同样的方法计算其他3种速度方案(见表2),可看出,棉结总数都是下降的,下降的比例分别为20.58%、21.47%和26.7%,但是带籽屑棉结数都是增加的,增加比例依次为46.12%、8.65%、41.73%。从以上数据可以看出:棉结总数下降的幅度在20.58%~26.7%之间,可见梳棉过程使棉结总数得到降低,但降低幅度较小,这与原料质量较差有关系;其中的带籽屑棉结数量却是增加的,其主要原因还是由于籽屑的破碎造成的,这一点可以从棉结尺寸的变化上得到证实。

3.2 棉卷经分梳后棉结的重新分布

由表2可看出棉卷经分梳后棉结的重新分布情况。在4种刺辊速度下,生条中棉结总数占比范围为85.26%~90.17%,盖板花中棉结总数占比范围为6.95%~7.70%,刺辊落棉中棉结总数占比范围为2.14%~6.08%,锡林漏底落棉中棉结总数占比范围为0.74%~1.04%。就带籽屑棉结而言,生条中占比范围为21.80%~33.18%,盖板花中占比范围为33.61%~50.97%,刺辊落棉中占比范围为25.32%~33.33%,锡林漏底落棉中棉结占比范围为0.34%~0.89%。

根据以上分析可知,棉卷经梳理成条后,棉结发生重新分布,由于生条是下一步纺纱的主要产品,占据棉卷的主要质量,因此其中的棉结含量也相应占据很高的比重,最高达90%;但其他几部分去除棉结的比例有所不同,盖板花中去除棉结的比例是最大的,尤其是带籽屑棉结去除比例更大,其次为刺辊落棉,锡林漏底落棉中去除棉结的比例很小。

3.3 棉结经过分梳后尺寸的变化

由表3可知:就总棉结的平均尺寸来看,棉卷中棉结的平均尺寸为681 μm;经梳理之后,生条的平均尺寸有所下降,下降幅度在13.1%~14.2%之间;在其他几种落棉中,刺辊落棉中棉结尺寸最大(767~812 μm),盖板花中的棉结尺寸其次(738~751 μm),锡林漏底落棉中的棉结尺寸最小(650~663 μm)。3种落棉相对于棉卷中的总棉结平均尺寸而言,刺辊落棉和盖板花中棉结的平均尺寸是增加的,增加的幅度范围分别为12.6%~19.2%和8.4%~10.3%,这与刺辊落棉和盖板花中所去除的带籽屑棉结比例较大有关;锡林漏底落棉由于经过主分梳区的分梳之后,其中的棉结尺寸是变小的,减小的幅度范围为2.6%~4.6%。

利用上述同样的方法对带籽屑棉结尺寸的变化进行分析,可以得出:棉卷中的带籽屑棉结平均尺寸为1 078 μm;经过梳理之后,生条中带籽屑棉结的平均尺寸(747~782 μm)有所下降,下降幅度在27.5%~30.7%之间。在其他几种落棉中,盖板花中的带籽屑棉结尺寸最大(1 138~1 204 μm),刺辊落棉中带籽屑棉结尺寸其次(1 035~1 127 μm),锡林漏底落棉中带籽屑棉结尺寸最小(765~889 μm)。这与棉结平均尺寸的排序有所不同。3种落棉相对于棉卷中的带籽屑棉结平均尺寸而言,只有盖板花中带籽屑棉结的平均尺寸是增加的,增加的幅度范围为5.6%~11.7%,这可能与棉结在盖板中充塞有关;刺辊落棉中带籽屑棉结平均尺寸与棉卷中相差不大,这与其早落有关。锡林漏底落棉中的带籽屑棉结尺寸减小的幅度较大,在17.5%~29.0%之间。

3.4 棉结去除效率的比较

表4、5示出4种刺辊速度下棉卷、生条、盖板花及其他落棉中棉结的含量变化情况。

表4 不同刺辊速度下梳理过程棉结含量变化Tab.4 Content of total neps under different taker-in speeds

表5 不同刺辊速度下梳理过程带籽屑棉结含量变化Tab.5 Content of SCNs under different taker-in speeds

由表4、5可看出:对棉结总数而言,在4种刺辊速度下,棉卷经过分梳产生的3种落棉中均以盖板花中棉结含量最高,之后依次为锡林漏底落棉、刺辊落棉;而对于带籽屑棉结去除情况,总体上仍以盖板花去除效率最高,之后依次为刺辊落棉和锡林漏底落棉。同样由表4可知,随着刺辊速度的增加,生条中棉结含量有降低的趋势,但盖板花、刺辊落棉、锡林漏底落棉中的棉结含量并没有明显规律可循。

从以上分析可以得出:在棉结去除上,盖板花是最有效的方式;刺辊速度高一些有利于生条中棉结含量的降低,进而提高生条质量。但同时还要兼顾纤维损伤问题,因为刺辊速度提高,在增加刺辊对棉束开松能力的同时,会使纤维损伤进一步加大。

4 结 论

1)梳棉可以使棉结总数得到降低,在4种刺辊速度条件下其降低的幅度在20.58%~26.7%之间;带籽屑棉结含量有所增加,幅度范围较大,在3.74%~46.12%之间,这可能与籽屑在梳理过程中的破碎有关系。

2)棉卷经过分梳后,棉结重新分布,其中生条中所占的比例最大,4种刺辊速度条件下棉结总数占比在85.26%~90.17%之间,其他依次为盖板花、刺辊落棉和锡林漏底落棉。

3)梳理过程中,相对于棉卷中总棉结平均尺寸而言,生条中棉结尺寸降低13.1%~14.2%;3种落棉中的刺辊落棉和盖板花中棉结的平均尺寸是增加的,增加的幅度范围分别为12.6%~19.2%和8.4%~10.3%;锡林漏底及其他落棉由于经过主分梳区的分梳之后,其中的棉结尺寸是变小的,减小的幅度范围为2.6%~4.6%。

4)在棉结去除上,盖板花是最有效的方式,依次为锡林漏底落棉和刺辊落棉;对于带籽屑棉结去除而言,盖板花也是最有效的方式,依次为刺辊落棉和锡林漏底落棉。刺辊速度高一些有利于生条中棉结含量的降低,进而提高生条质量,但同时要兼顾纤维损伤。