KJX型开铁口机稳定性的提升

2021-01-05李振明付光勇

李振明,惠 展,索 婷,付光勇

(中钢集团西安重机有限公司, 陕西 西安 710200)

0 前言

开铁口机作为高炉出铁场主要设备之一,属现代化大型冶炼高炉的关键设备,其稳定性关系到设备自身寿命及高炉开口效率。开铁口机的稳定性主要体现在设备旋转至指定位置时能否平缓停止、转臂使用过程中有无弯曲变形等。通过对KJX型开铁口机的详细调研,针对具体问题,分析了其在使用过程中稳定性的不足,并提出相关改进措施,最终使设备的稳定性有了较大的提升,延长了设备使用寿命,提高了高炉开口效率。

1 存在的缺陷

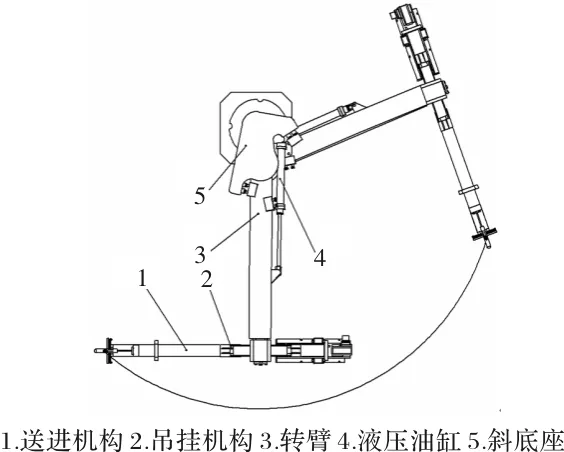

KJX型开铁口机的结构如图1所示,开铁口机由送进机构、吊挂机构、旋转机构、液压油缸、斜底座等组成。旋转机构通过斜底座自身的角度,由液压油缸驱动转臂带动吊挂机构及送机机构到工作位置,钻头自动对准铁口,进行开口作业。由于采用斜底座,整个开铁口机可看作一个空间杆机构,机构的铰接点位于回转中心。送进机构与吊挂机构固定于转臂前端,转臂带动送进机构、吊挂机构绕回转中心做往复旋转。现场使用中发现KJX型开铁口机主要存在的稳定性缺陷有:旋转惯性冲击大、转臂梁弯曲变形。

图1 KJX型开铁口机结构简图

1.1 旋转惯性冲击大

在一些高炉现场使用过程中发现,转臂在回转过程的前中期速度较快,后期旋转至工作位置或待机位置时,设备惯性冲击大,液压油缸未能将转臂速度减缓至停,导致转臂上的限位螺栓与斜底座的限位块钢性碰撞。此现象在一些手动液压阀台控制的开铁口机上尤其明显,长期使用后设备液压油缸缓冲损坏,设备本体的寿命缩短。

1.2 转臂梁弯曲变形

转臂作为开铁口机的主要部件,其结构的强度及刚度直接影响着设备的使用效果。转臂一端铰接在斜底座上,另一端与吊挂机构固定于转臂前端,当转臂旋转至工作位置后,钻头自动对准铁口。开铁口机在现场使用一段时间后发现转臂弯曲变形,转臂旋转至工作位置后,送进机构不能准确对准铁口,钻孔位置及钻孔角度发生改变,经测量钻头低于铁口垂直距离15 mm,影响高炉正常生产作业。

2 原因分析

2.1 旋转惯性冲击大

开铁口机由液压油缸驱动,压力及流量通过阀台已调校到定值,转臂带动吊挂机构及送进机构从工作位置旋转到停止位置时,液压油缸带载全速运动,吊挂机构及送进机构的重量会对转臂产生惯性力,其大小主要取决于转臂旋转速度变化的大小,加速度越快,惯性越大。当转臂旋转至停止位置时,由于惯性较大,只靠液压油缸端头机械缓冲不能完全克服转臂运动带来的惯性冲击,造成转臂上的限位螺栓与斜底座的限位块钢性碰撞,设备本体损害大,液压油缸内部磨损较快。

2.2 转臂梁弯曲变形

开铁口机在钻孔垂直位置降低,不能准确开孔。现场详细检测各部件尺寸后发现转臂梁端部高度低于尾部高度,垂直高度距离相差14.9 mm,与开孔误差距离接近,判断转臂梁弯曲变形为送进机构不能准确对准铁口的主要原因,并对转臂强度及刚度进行计算验证。

转臂属于长箱体结构,KJX型开铁口机转臂梁长5 m,一端铰接斜底座,另一端由送机机构和吊挂机构连接与转臂头部,转臂梁受自身重力及垂直向下的外力的作用,外力等于送机机构和吊挂机构的重力总和。同时转臂梁受到凿岩机钻孔时冲击振动载荷的影响,并且由于凿岩机小车沿着送机机构轨梁的移动,会引起轨梁重心的改变,对转臂梁产生扭矩。但是,开口作业时,轨梁前端球形支座紧压在焊接于炉壳上的锚钩座内,开铁口机通过液压油缸产生的压紧力,抵消凿岩机小车移动及凿岩机钻孔时对转臂梁引起的扭矩及载荷,因此,在对转臂梁进行载荷分析时,只考虑悬臂梁自身的重力G及外力F。转臂梁受力模型如图2所示。在设定转臂梁右端受力点的载荷大小时,受力大小乘以动载荷系数1.2,确定外力载荷F。转臂梁材料为Q235,钢板厚度a=30 mm,梁的横截面高度H=450 mm,h=390 mm,宽度B=500 mm,b=440 mm,转臂梁长度L=5m,质量M梁=2237 kg,将悬臂梁的自重可看作集中载荷q,送进机构M1=3800 kg,吊挂装置M2=2400 kg, 校核转臂梁的强度及刚度。

图2 转臂梁受力模型图

弯曲强度

弯矩

抗弯截面系数

剪切强度

叠加挠度

剪切挠度

[σw]=120 MPa;[]=80 MPa;[f]=L/500;弹性模量E=200 GPa;剪切模量G=79 GPa。

根据以上数据计算得

F=74.4 kN;M=647 kN·m;σmax=90 MPa;Iz=0.0016 m4;max=1.6 MPa;W=0.0072 m3;f=15 mm;f1=0.11 mm;[f]=10 mm;

观察数据得知,转臂梁在右端的弯曲应力值σmax为90 MPa,小于材料许用弯曲应力值120 MPa;弯曲变形量f=15 mm,与现场测量数据基本相符,但已超出容许变形量[f];剪切应力为max=1.6 MPa,远小于材料许用剪切应力值80 MPa,剪切变形量f1=0.11 mm,判断剪切应力对转臂变形影响较小,此梁强度符合要求,刚度未达标,弯曲变形主要以自重及外力对梁产生的挠度为主。

3 改进措施

3.1 提升开铁口机的稳定性

为了提高开铁口机的整体稳定性,必须解决设备惯性冲击大及转臂弯曲变形的缺陷。实践证明,通过分段控制转臂回转速度能解决惯性冲击大的缺陷,增加液压缓冲器能减轻惯性冲击带来的损坏,优化改进转臂结构能较好的改善转臂的弯曲变形。

3.1.1 分段控制转臂回转速度

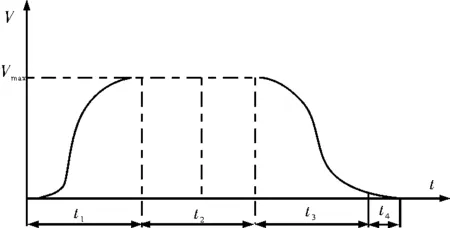

解决开铁口机惯性冲击大的问题,主要从液压系统控制转臂回转速度的方面入手。开铁口机质量已定,在油缸通径恒定的情况下,改变系统流量和压力,能有效改变转臂的运行速度。开铁口机合理的运行速度分配分为4个阶段:第一阶段为加速阶段t1,第二阶段为高度运行阶段t2,第三阶段为减速阶段t3,第四阶段为低速运行至停止阶段t4,开铁口机的速度给定曲线如图3所示。

图3 开铁口机速度给定曲线

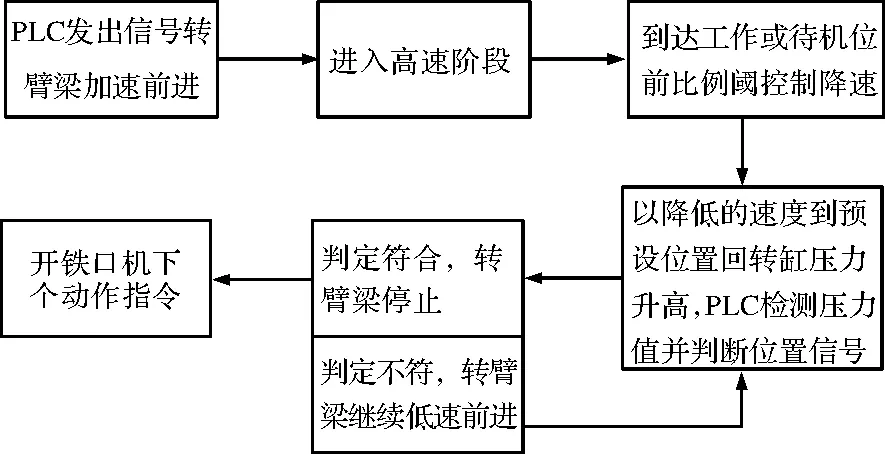

KJX型开铁口机安装旋转编码器,液压系统中安装比例阀,按工艺要求,编码器与PLC系统连接,结合速度给定曲线,用户通过自定义数值后,转臂旋转过程中每次到达不同点为不同的编码值,在运行的单位时间内编码器反馈数值差又可以得到实际速度。转臂转到接近停止位置时,PLC根据回转编码器反馈的信号确定转臂是否到达指定位置,由模拟量输出端子向比例阀发送给定值信号来控制比例阀的开度,最终通过控制液压油缸的流量、压力来控制转臂使其平缓运行至停止。开铁口机回转自动控制过程如图4所示。

图4 开铁口机旋转自动控制过程图

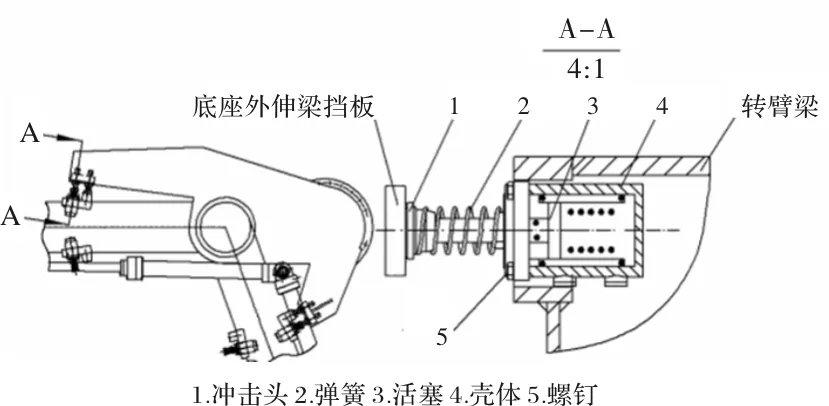

3.1.2 增加液压缓冲器

在控制开铁口机回转速度的同时,为了保护设备防止刚性碰撞,在开铁口机工位位置及待机位置分别增加液压缓冲器,利用液体油的阻尼缓冲作用,防止设备本体之间钢性碰撞。缓冲器固定在转臂梁上,缓冲器轴心受惯性冲击后将带动筒内活塞挤压内管液压油,液压油受压后将由内管排油孔排出外腔,排出的液压油从外腔回油孔回流到内管;当外力消失时,弹簧弹回初始点等待下次动作。缓冲器作为设备保护装置,与液压油缸内部缓冲共同吸收了转臂回转带来的惯性冲击,防止设备钢性碰撞。液压缓冲器结构简图如如图5所示。

图5 液压缓冲器结构简图

3.2 转臂梁的优化改进

根据分析转臂梁的弯曲强度、剪切强度及挠度得知,转臂梁的弯曲强度已达到要求,但刚性未达到实际使用要求,必须优化其性能。考虑到转臂梁质量会增加,在常用厚度a为30 mm,32 mm及34 mm三者内选择钢板,以新增加质量在原质量的15%以内合格为条件,外力同样取转臂梁右端所受载荷,计算转臂梁最优条件下的梁宽、梁高及钢板厚度及校核相关强度。

已知条件

V=2a·L·(B+H)

M梁=ρ·2a·L·(B+H)

M1≤1.15M梁

ρ=7.85

式中,M1为优化后转臂梁重量。

整理得

a(B+H)≤0.03275

整理圆整后得

a=30 mm;b=550 mm;h=540 mm;

W=0.01 m3

根据计算得知,转臂梁在厚度a=30 mm,宽度b=550 mm,高度h=540 mm时转臂梁的弯曲强度σmax最小,抗弯截面系数最高,挠度f=8.6 mm在允许扰度范围内。

4 改进效果分析

经过一系列的改进,现场运行情况证明开铁口机整个旋转过程运行平稳,转臂接近待机位置或工作位置时能缓慢停止,设备再无刚性碰撞发生。同时,转臂经过分析和几何参数优化后质量虽略增加,但抗弯截面系数提高,抗弯能力变强,且挠度在容许范围内,开铁口机钻孔位置不易偏离,钻孔角度符合要求。KJX型开铁口机经过一系列的稳定性改进优化,液压油缸及设备本体寿命延长一倍,设备检修周期明显延长。

5 结束语

通过对KJX型开铁口机的优化改进,解决了原有设备稳定性不足的问题。分段控制转臂回转速度解决了一直以来开铁口机惯性冲击大的缺陷,并利用液压缓冲器的辅助,避免了设备的刚性碰撞,达到保护设备并延长寿命的目的。同时通过校核转臂梁的强度及刚度,并通过数学计算将转臂梁的叠加挠度调整到合理范围,不仅为现场稳定生产提供保障,还能为今后转臂的加工制造提供借鉴。