高性能轻质铝型材有效摩擦挤压新工艺核心技术研究与应用

2021-01-05侯永超薛菲菲周少凡

张 君,侯永超,薛菲菲,黄 胜,周少凡,柴 星

(1. 中国重型机械研究院股份公司金属挤压与锻造装备技术国家重点实验室,陕西 西安710032;2. 西北工业大学材料科学与工程学院,陕西 西安710072)

0 前言

高铁提速的关键是材料的轻质化,在“十三五”国家战略中就有明确提出轨道发展要朝着智能、绿色、轻量的方向发展,要不断的发展新技术、新工艺、新材料。“十四五”规划交通运输轻量化材料仍将是重要的发展方向[1-4]。同时为满足导弹、火箭等航天装备平台轻量化、高可靠、高推比等发展需求[5-7],目前国内外都在大力发展的高性能轻质金属材料的加工制造,对于新能源汽车、军工、船舶和核电等行业,对高性能轻质金属材料的需求和要求也在逐年递增。

高性能轻质铝型材主要是采用挤压的方式生产,正向挤压由于挤压筒和铝锭坯的摩擦,金属流动不均匀,这种不均匀的流动形式致使挤压产品存在表层与中心、头部与尾部的组织性能不均匀现象,该现象在无润滑正向挤压时尤为严重。一般来说在挤压产品的表层和尾端晶粒粗大,由于表层和尾端易产生粗晶,导致挤压产品组织性能不均匀。

为了消除摩擦力对铝挤压变形过程的影响,反向挤压逐渐发展起来。相对于正向挤压,反向挤压挤压筒和铝锭坯一起移动,这样挤压筒内表面和铝锭坯外表面之间就不存在滑动摩擦,从而使得铝锭坯在挤压筒内的变形均匀性更好,由于摩擦力的消失,对于同样的铝锭坯,反向挤压的挤压力可以下降25%~30%。反向挤压由于挤压筒和铝锭坯一起运动,挤压型材要从中空的模轴中挤出,这样使得挤出产品的外接圆直径受到限制,比正向挤压的外接圆直径小的多。反向挤压主要是用于生产要求组织和性能均匀、严格控制粗晶环缺陷的硬铝和超硬铝合金棒材、型材以及大直径薄壁无缝铝合金管材等,不仅可以生产精密无缝铝管和铝扁管等机械性能高的挤压产品,而且可用于生产低温超导材料[8-10]。

对于航空航天等高性能工业铝材来讲,粗晶环和沿长度方向性能的均匀性是一个重要指标[11,12],而目前的正向挤压和反向挤压的产品都在一定程度上会出现粗晶环,而且挤压产品尾端低倍组织较多,使挤压经常出现废品导致成材率较低,西南铝就出现挤压的某型号直升机旋翼产品质量很难过关的情况。因此高性能工业铝型材挤压生产需要新的挤压工艺技术和装备,尽可能地消除粗晶环,提高铝型材沿长度方向的均匀性。以提高产品性能和成材率。有效摩擦挤压通过挤压筒施加与铝锭坯一个向前的静挤压力,促进金属快速流入模具定径带,改善金属流动形式,从而提高挤压产品性能。有效摩擦挤压的铝型材产品中不再出粗晶环,产品长度方向的组织结构更均匀,硬度值一致性高、尺寸精度高,可以满足高性能轻质铝型材挤压成形的技术要求。

1 高性能轻质铝型材有效摩擦挤压新工艺核心技术

有效摩擦挤压就是在反向挤压的基础上,挤压筒主动向前运动,施加给变形铝锭坯一个向前的有效摩擦力,改变铝锭坯挤压过程的流动特性。有效摩擦挤压工艺要求挤压筒和挤压杆分别驱动并在挤压过程中同向单独运动,采用双挤压杆的挤压机结构形式,一个挤压杆安装在移动横梁上,一个挤压杆(前端安装模具,也叫模轴)安装在模架上,挤压筒通过速度和力量的控制,实现在挤压过程中和挤压杆同向主动运动,同时与铝锭坯产生相对运动的趋势,进而施加给铝锭坯一个沿挤压方向向前的有效摩擦力,有效摩擦挤压方法可以改进铝锭坯变形的一致性,挤压的铝型材产品中不再出粗晶环,产品长度方向的组织结构更均匀。

1.1 有效摩擦挤压过程理论分析和数值模拟

1.1.1 有效摩擦挤压新工艺数值模拟模型的建立

对于正向挤压、反向挤压和有效摩擦挤压,三个挤压过程中摩擦力的大小和方向不同,据此可以对三个挤压过程进行理论分析,在理论分析的基础上进行数值模拟。考虑到挤压过程的特点,可以将三个挤压过程简化为轴对称问题进行数值模拟,建立三个挤压过程的数值分析模型并进行有限元网格划分,如图1所示。

对于三个挤压过程,可以采用同样尺寸的挤压模具、变形铝锭坯、挤压筒和挤压垫,变形材料的合金成分也一致,这样可以定量的对比分析。正向挤压过程中,挤压筒不动,挤压垫推着变形铝锭坯向前移动,从挤压模具口处挤压成形;反向挤压过程中,挤压筒和变形铝锭坯以一样的速度向前移动,挤压垫推着铝锭坯从挤压模具口处挤压成形;有效摩擦挤压过程中,挤压筒以比变形铝锭坯略大一些的速度向前移动,挤压垫推着铝锭坯从挤压模具口处挤压成形。

图1 三个挤压过程网格划分后的有限元分析模型

1.1.2 有效摩擦挤压变形规律

经过有限元模拟分析,可以得到三个不同挤压过程的挤压力、挤压筒受力和挤压行程曲线如图2所示。

图2 三个挤压过程挤压力、挤压筒受力与挤压行程曲线

图2a为三个挤压过程的挤压力和挤压行程曲线,图2b为三个挤压过程的挤压筒受力和挤压行程曲线。从挤压力和挤压行程曲线可以看出:对于正向挤压过程,和常规的挤压力与行程曲线一致,开始阶段挤压力上升很快,在材料突破之后挤压力逐渐下降,这主要是铝锭坯表面和挤压筒内表面挤出的长度在缩短,摩擦阻力下降所致,而在最后阶段,由于材料都到了挤压死区,挤压力急剧上升直到达到挤压残料位置;在反向挤压过程,挤压机开始也是上升很快,达到突破力之后逐渐平稳,突破时的挤压力比正向挤压时的挤压力,约低20%左右,突破后挤压力维持不变,这主要是铝锭坯表面和挤压筒内表面无摩擦力所致,在挤压最后阶段,由于材料进入死区,挤压力也是急剧上升的;在有效摩擦挤压过程中,挤压力变化和反向挤压类似,但挤压力的数值比反向挤压更低。图2b显示:三个挤压过程中,在铝锭坯挤压突破之前,挤压筒的受力上升很快,正向挤压挤压筒受力比反向挤压大了57%,有效摩擦挤压挤压筒受力比反向挤压略大一些,这主要是正向挤压摩擦力较大,反向挤压基本无摩擦力,而有效摩擦挤压有一个向前运动的趋势,有一定向前的摩擦力。在挤压结束时,三个挤压过程挤压筒受力均很快下降。

有限元模拟分析得到挤压过程中材料流动规律的对比如图3所示。

图3 正向挤压和有效摩擦挤压金属流动速度变化图

图3所示为有限元模拟分析得到的挤压过程中材料流动规律的对比。图3a为正向挤压金属流动速度分布图,图3b为有效摩擦挤压金属流动速度图。从两个图的对比可以看出,图3a模具口的铝锭坯流动速度和挤压筒角落的铝锭坯流动速度相差很大,显示出有一个变形死区的存在,而在图3b中,模具口的铝锭坯流动速度和挤压筒角落的铝锭坯流动速度相差,金属流动形式得到了很大的改善。

1.1.3 有效摩擦挤压过程挤压力的计算公式

根据对有效摩擦挤压过程的理论分析和数值模拟,可以建立有效摩擦挤压过程的挤压力和挤压筒受力之间的关系如图4所示。

图4 有效摩擦挤压过程力学分析示意图

按照有效摩擦挤压过程,可以分析铝锭坯在挤压过程中的受力情况,对于铝锭坯来说,按照力平衡的原则可以建立公式:

Pe+fc=Pm

(1)

式中,Pe为有效摩擦挤压时的挤压力;fc为挤压筒施加在铝锭坯上的有效摩擦力;Pm为模具施加在铝锭坯上的支撑力。

按照受力分析,可得公式

Pe=βA0σ0lnλ-0.577σ0πDL

(2)

fc=0.577σ0πDL

(3)

(4)

式中,A0为挤压筒内的环形面积,mm2;σ0为与变形速度和温度有关的铝锭坯的变形抗力,MPa;λ为挤压比;D为挤压筒直径,mm;L为镦粗后的变形铝锭坯长度,mm;β为修正系数,取β=1.3~1.5,硬合金取下限,软合金取上限;d为模具内径,mm;μ为铝锭坯和模具之间的热摩擦系数。

从有效摩擦挤压过程中挤压力和有效摩擦力的理论计算公式可以看出,有效摩擦挤压过程摩擦力减少了挤压力的值。

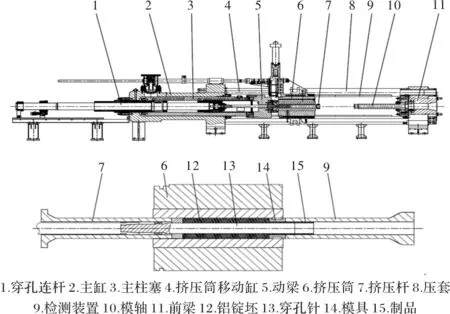

1.2 双轴式有效摩擦挤压装备

有效摩擦挤压的关键技术难点在于挤压筒的力量和速度控制,其力量需要与铝锭坯的变形自适应匹配,其速度需要和挤压速度高度贴合,如果速度过快会导致挤压筒和铝锭坯之间无静摩擦力,无法消除粗晶环;如果速度过慢,挤压筒和铝锭坯间的摩擦力形成了阻力,其效果类似于正向挤压,为此,提出了带有挤压杆和模轴的双轴式有效摩擦挤压装备如图5所示。

图5 带有挤压杆和模轴的双顶杆有效摩擦挤压装置

有效摩擦挤压把挤压筒和铝锭坯之间的摩擦力作为动力施加于铝锭坯上,改变了材料流动特性。其关键技术难点在于挤压筒的力量和速度协调控制,如果速度过快会导致挤压筒和铝锭坯逐渐分离,如果速度过慢,挤压筒和铝锭坯的摩擦力无法成为动力,只有挤压筒和铝锭坯的速度和力量精准协调控制,才能形成有效摩擦力、彻底消除粗晶环。双轴式挤压机主机结构的一个挤压杆Ⅰ安装在移动横梁上,一个挤压杆Ⅱ安装在模架上,通过采用对挤压筒速度和力双闭环控制策略,实现在挤压过程中和挤压杆Ⅰ同向运动并和铝锭坯产生相对运动的趋势进而施加给铝锭坯一个沿挤压方向的有效摩擦力,进而实现有效摩擦挤压。

1.3 有效摩擦挤压新工艺产品组织性能研究

对反向挤压和有效摩擦挤压产品的组织性能进行了对比研究,试验研究了有效摩擦挤压和反向挤压对2A12铝合金挤压管材力学性能和粗晶环的影响。试验在25 MN双轴双动有效摩擦挤压设备进行了试验。试验材料及主要参数见表1。

表1 试验材料及主要参数

试验结果:挤压出的φ60×7的无缝管材产品如图7a所示,将两组挤压成形的无缝管材进行取样观测,取样位置的示意图6b所示。

图6 有效摩擦挤压和反向挤压无缝管材实验及结果

从实验试样金相组织分析(图6c~图6f)可以看出:

(1)在本实验工艺下,反向挤压在管材的内表面和外表面均产生了厚度约为80 μm的粗晶区,且粗晶区在制备金相试样的过程中均出现了不同程度的沿晶裂纹。另外从轴向和径向的金相组织可以看出经历大挤压比挤压的2A12合金动态再结晶效果明显,再结晶晶粒为细小等轴晶,晶粒尺寸≤5 μm。

(2) 挤压工艺参数不变,加入2.9 MN(17.5 MPa)挤压筒有效摩擦力,与反向挤压相比,在管材的近外表面未出现粗晶区,内表面区出现粗晶区,但是粗晶区范围减薄,不大于30 μm。从轴向和径向的金相组织可以看出经历大挤压比挤压的2A12合金动态再结晶效果明显,再结晶晶粒为细小等轴晶,晶粒尺寸≤5 μm。

(3) 显微硬度分析结果表明:与反向挤压相比,有效摩擦挤压对管材的头部、中部具有一定的加工硬化现象,金相分析表明由于有效摩擦改善了金属在挤压过程中的流动性,应力分布和坯料的动态再结晶过程更为均匀,细小等轴晶尺寸也更加均匀。

挤压成形的铝合金无缝管材的显微硬度分析结果见表2。

表2 挤压管材显微硬度分析结果

从表2得出:有效摩擦挤压产品硬度均匀性更好些,硬度平均值更高,产品性能更好。

1.4 挤压筒与挤压杆同向运动的双闭环数控技术

要实现有效摩擦挤压,除了采用有挤压杆和模轴的双轴式结构,还需要按照挤压筒运动控制的基础控制挤压筒和挤压杆同向运动,使挤压筒能够给铝锭坯施加有效摩擦力。按照这个要求,提出了挤压筒和挤压杆的各自由单独油泵分别驱动,挤压杆和挤压筒的速度也由比例变量泵调整,挤压筒的驱动力由比例溢流阀调整,通过对挤压筒进行速度和力量的各自闭环调整,挤压筒在这两个闭环调整的基础上,实现和挤压杆的同向运动并施加铝锭坯摩擦力,如图7所示。

图7 有效摩擦挤压装置挤压筒控制技术路线

从图7可以看出:挤压筒控制是速度环饱和的情况下调整力量环,即先用比例变量泵调整挤压筒的速度,速度满足的情况下,采用比例溢流阀调整驱动力量,实现挤压筒和挤压杆的同向运动。

1.5 超大挤压比铝管有效摩擦挤压生产方法

超大挤压比铝管要实现有效摩擦挤压,除应用挤压筒与挤压杆同向运动的双闭环数控技术,穿孔针在挤压过程中还需要固定不动。

1.5.1 有效摩擦挤压中固定针控制技术

超大挤压比铝管有效摩擦挤压过程中的固定针工艺就是穿孔针在模具口处固定不动,就需要和挤压杆一样的速度后退,但受到速度精度的影响,有时还需前进或快速后退进行微调,使得穿孔针和模具的相对位置精度在1 mm以内。而在挤压过程中,由于铝锭坯长度在不断缩短,穿孔针的受力在一直减小,也是不断变化的,因此需要对穿孔针进行受力和速度的精确控制,才能保证穿孔针位置的准确性,实现固定针工艺,工业实际中常采用内置式的穿孔系统,穿孔针采用液压固定,实现穿孔针受力和速度两个闭环控制。

根据穿孔针精度控制的要求,采用高频响的比例阀控制穿孔针前腔的进油和排油。比例阀的响应频率小于20 ms。穿孔针的位置通过位移传感器检测,穿孔针的前腔设有比例溢流阀。如果检测到穿孔针的位置靠前,则给穿孔针前腔供液,使其向后移动,如果检测到穿孔针的位置靠后,则对穿孔针的前腔排液,使其向前移动,这样就能使穿孔针和模具口的位置相对不动,实现固定针工艺,提高铝管内表面质量。由于比例阀的快速响应、位移传感器的精确检测和比例溢流阀压力的准确控制,可以保证固定针的控制精度。

1.5.2 超长无缝铝管有效摩擦挤压生产方法

挤压超长无缝铝管需要在较大的双动有效摩擦挤压机上,采用“瓶针”进行挤压,将较大较长的铝锭坯挤压成超长的无缝铝管,如图8所示。

图8 超长无缝铝管挤压过程示意图

在60 MN双动有效摩擦铝挤压机上建立超长无缝铝管有效摩擦挤压生产工艺路线挤出的超长无缝管如图9所示,采用穿孔针控制方法和偏心率减少方法,挤出的超长无缝管内表面质量稳定,偏心率均在5%以下,达到国际先进水平。

图9 有效摩擦挤压的超长无缝铝管

2 高性能轻质铝型材有效摩擦挤压应用

研制了双轴式有效摩擦双动挤压生产线,包括5 MN双动有效摩擦挤压生产线,25 MN双动有效摩擦挤压生产线和60 MN双动有效摩擦挤压生产线,所有设备不仅实现了反向挤压,而且实现了有效摩擦挤压新工艺,进行了工业化生产;采用此项技术改造升级了125 MN双动铝挤压生产线,不仅增加了反向挤压功能,也实现了有效摩擦挤压。125 MN双动有效摩擦挤压机生产的高性能轻质铝型材,主要用于航空航天和军工,如图10所示。

图10 125 MN双动挤压机生产的高性能精密工业铝材

3 结论

(1)有效摩擦挤压可以彻底消除高性能轻质铝型材的粗晶环、提高挤压产品成材率、降低能耗,解决了产品沿长度方向机械性能和组织性能不稳定、尾端低倍组织长度长的难题。

(2)采用双挤压杆的挤压机结构形式,通过挤压杆和挤压筒单独驱动,可以实现有效摩擦挤压。

(3)提出的挤压筒与挤压杆同向运动的双闭环数控方法和研制的适用于有效摩擦挤压装备的自动控制策略及其计算机控制系统,实现了有效摩擦挤压力按照工艺要求的无级可调。