铜带精轧机立式自复位皮带助卷器的开发及应用

2021-01-05闫成琨师浩浩孙红刚

谢 磊,计 江,闫成琨,师浩浩,孙红刚

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.安徽楚江科技新材料股份有限公司,安徽 芜湖 241000)

0 前言

在铜带精轧机组薄带轧制生产中,当带材的厚度T薄到≤0.4 mm时,需要采用卷取机带套筒方式轧制,使用皮带助卷装置辅助带材头部紧密的缠绕在套筒上,当带材头部缠绕套筒若干圈并能承受一定的张紧力后,助卷器就可退出轧制过程。

目前在铜带精轧机组上配置较多的有卧式皮带助卷装置和摆臂式皮带助卷装置,卧式皮带助卷装置因其占用车间场地大,在铜带轧机中使用越来越少;摆臂式皮带助卷装置在不参与助卷时需依靠液压缸的推力实现复位,即保持在退出位置,一旦液压系统出现故障或生产车间停电时容易产生生产事故。

为了使助卷设备既能占用空间小,又能够实现安全生产,本文设计开发了一种铜带精轧机立式自复位的皮带助卷器。

1 设备组成及工作原理

如图1所示为立式自复位皮带助卷器立面示意图,立式自复位皮带助卷器主要由立式架体、配重、升降液压缸、链轮架和链条组成。立式架体是一个焊接方箱结构,方箱内部为空腔,竖直的固定安装在卷取机减速箱上。配重是由一定数量和一定重量的铸钢件矩形块竖直叠加组成,放置在方箱内部,可以沿着竖直的方箱上下运动。升降液压缸是铰接的液压缸,铰接底座固定在立式架体上,缸头与助卷架相接。链轮架由链轮架体和两个链轮组成,链轮架体固定安装在立式架体的顶面,两个链轮通过轮轴安装在链轮架体上,可以灵活转动。链条担在两个链轮上,一端连接配重,另一端连接助卷架,可以在链轮上灵活滑动。

图1 立式自复位皮带助卷器立面示意图

如图2所示为立式自复位皮带助卷器K向示意图,设备主要由张紧气缸、助卷架、张紧臂皮带、抱臂和抱臂气缸组成。架体靠助卷架的一侧有竖直的滑动轨道,张紧气缸是铰接结构的气缸,铰接底座固定在助卷架上,缸头与张紧臂相接,助卷架是由焊接结构的架体和若干组皮带辊组成,与液压缸的缸头和链条相连。助卷架上带有滑块,安装在立式架体的滑动轨道上,使助卷架可以沿着立式架体的轨道上下灵活滑动,皮带辊是钢辊,可以灵活转动。张紧臂由焊接架体和一个张紧辊组成,可以沿着助卷架内部的轨道上下滑动,皮带是一整张无头皮带,按如图2所示缠绕在皮带辊和张紧辊上。抱臂由焊接的架体和若干皮带辊组成,抱臂铰接在助卷架上,可以绕着铰接轴灵活转动,皮带辊是钢辊,可以灵活转动。抱臂气缸是铰接结构的气缸,铰接底座固定在助卷架上,缸头与抱臂相接。配重的重量大于张紧气缸,助卷架、张紧臂、皮带、抱臂和抱臂气缸所叠加后的总重量,使得液压缸不工作时,在抱臂打开后的自然状态下,助卷架总是被配重在链条的拖拽下,自动处于其最上位,即助卷器处于复位位置。

图2 立式自复位皮带助卷器K向示意图

助卷架的初始位置是在卷筒上方,其最下侧与卷筒中心的距离需大于最大铜卷半径。此位置被称为助卷架的最上位,即复位位置。抱臂的初始位置是在抱臂打开位。在铜带精轧机组带套筒轧制时,助卷架在液压缸的推动下,沿着立式架体的滑动轨道向下运动到达工作位,此时状态如图3所示。抱臂在抱臂气缸的推动下,到达抱臂抱紧位,张紧臂在张紧气缸的推动下,将皮带张紧,此时状态如图4所示。带材头部沿着如图4所示与套筒外表面相切的方向进入助卷器,在张紧的皮带的包裹下,带材头部紧密的缠绕到套筒上,当带材缠绕到套筒上3~5圈后,助卷过程结束。此时带材与套筒之间的摩擦力可以保证带材在张力作用下不发生打滑。抱臂在抱臂气缸的推动下,到达抱臂打开位,助卷架在配重的自重作用以及在液压缸的推动下,立式机架沿着立式架体的滑动轨道向上运动到达复位位置。

图3 立式自复位皮带助卷器抱臂打开示意图

图4 立式自复位皮带助卷器助卷态示意图

在正常轧制过程中,由于配重的重量要大于张紧气缸、助卷架、张紧臂皮带、抱臂和抱臂气缸所叠加后的总重量,这使得液压缸不工作时,在抱臂打开后的自然状态下,助卷架总是被配重在链条的拖拽下,自动处于其最上位,即助卷器处于复位位置。使得轧制生产过程安全性可靠。

2 立式自复位皮带助卷器的皮带辊配置方法

立式自复位皮带助卷器的皮带在助卷架内部需要使用若干皮带辊进行支撑,使得助卷时的皮带能形成一定的形状与角度,方便带材头部能顺利的进入皮带助卷器,从而紧密的缠绕在套筒上。合理的配置皮带辊可以使整个助卷过程高效而便捷。

助卷架内部的皮带辊配置如图4所示,其中皮带张紧辊、固定皮带辊(二)、抱臂皮带辊、抱臂助卷辊、固定助卷辊均布置在皮带所围绕成的封闭区域的内侧。固定皮带辊(一)、绞轴辊布置在皮带所围绕成的封闭区域的外侧。皮带张紧辊布置在固定皮带辊(一)和固定助卷辊之间的上方,在助卷时皮带张紧辊竖直升到最上位,以张紧皮带。固定皮带辊(一)、固定皮带辊(二)布置在套筒的左上方靠近套筒的位置,绞轴辊布置在套筒的左侧,抱臂皮带辊布置在套筒的左下方靠近套筒的位置,固定皮带辊(一)、固定皮带辊(二)、绞轴辊、抱臂皮带辊的布置方式在皮带助卷器助卷时起到分离内层与外层皮带,使皮带在辊子处形成包角,从而稳定皮带的作用。抱臂助卷辊布置在套筒的右下侧,使得张紧后的皮带与带材形成角度β,固定助卷辊布置在套筒的右侧,使得张紧后的皮带与带材形成角度θ。

合理设计角度β可以保证带材头部初次进入时能顺利的进入皮带助卷器,而合理设计角度θ可以保证带材缠绕到套筒的第二圈时带材头部能顺利的进入皮带助卷器,从而紧密的缠绕在套筒上。合理的角度β和θ并不能通过计算得出,而要通过实验进行确定,表1、表2为所做实验的数据,其中T表示带材头部能够顺利进入助卷器中,F表示带材头部没有进入助卷器。由表1可知,角度β≤20°时,带材头部初次进入皮带助卷器时能顺利的缠绕到套筒上.由表2可知,角度θ在≥110°时,带材缠绕到套筒的第二圈时带材头部能顺利的进入皮带助卷器。

表1 β在不同角度值时带材助卷情况

表2 θ在不同角度值时带材助卷情况

如图4所示,皮带助卷器抱臂打开态时,绞轴辊和固定助卷辊的布置位置可以保证助卷架顺利上升到非工作位置而不碰到卷筒。

3 助卷器皮带张紧力的计算

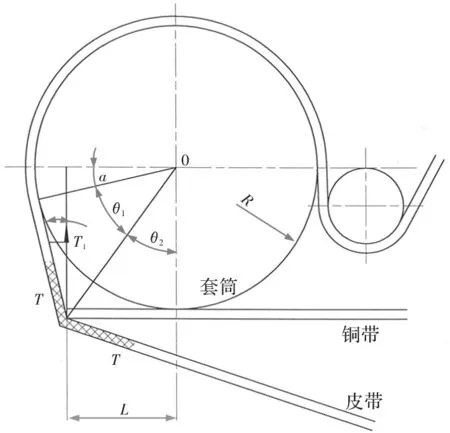

立式自复位皮带助卷器的皮带张紧力由张紧气缸提供,用于在助卷时将皮带张紧,从而将带材紧紧缠绕在套筒上,带材在助卷皮带的张紧力作用下包绕于卷筒时必然产生弹塑性变形。助卷器皮带的受力分析如图5所示。

图5 皮带助卷器受力分析

带材的弯曲力矩

M=M1+M2

式中,M1为带材在弹性区域产生的力矩;M2为带材在塑性区域产生的力矩;σs为带材的屈服强度;b为带材的宽度;h1为带材弹性区厚度;ρ为带材中性层的曲率半径;E为带材的弹性模量;R为卷筒半径;h为铜带厚度。

整理得

(1)

由于卷筒半径R远大于铜带厚度h,因此在受力分析时铜带厚度h忽略不计。此计算还忽略了皮带各处的张力损失,认定皮带张力T处处相等。受力分析如图5所示。

皮带产生的力矩Mp=TLcosα

α=90°-θ1-θ2

整理得

(2)

皮带助卷器的正常工作条件是皮带张力产生的弯曲力矩必须大于铜带的弯曲力矩,即Mp≥M,因此我们通过计算式(1)、式(2)即可确定助卷器所需的皮带张紧力。

4 现场使用情况

目前本论文所设计的立式自复位皮带助卷器已成功应用在了由中国重型机械研究院股份公司为安徽楚江科技新材料股份有限公司总成套的800 mm六辊可逆铜带精轧机组上,如图6所示为皮带助卷器在使用现场情况,此时助卷器处在助卷位,其抱臂抱紧卷筒。本助卷器在使用过程中,助卷效果好,使用操作安全,占用场地空间小,得到了用户的肯定。

图6 立式自复位皮带助卷器应用现场照片

5 结束语

本文开发的立式自复位皮带助卷器,其架体竖直安装在卷取机箱体上,不占用地面基础空间,结构紧凑,通过对皮带助卷器施加配重,使得皮带助卷器在自然状态下总是自动处于复位位置,大大提高了轧制生产过程的安全性,具有良好的应用推广前景,已在国家知识产权局申请发明专利。