改性驼毛/罗布麻/棉混纺纱的开发及其性能分析

2021-01-04刘建华张舒亮

刘建华,张舒亮,王 玲,夏 鑫

(新疆大学 纺织与服装学院,新疆 乌鲁木齐 830046)

中国双峰骆驼是一种能产毛、产肉、产乳,兼有多种用途的畜种资源,主要分布在中国西北的新疆、甘肃、内蒙古、青海等荒漠或半荒漠草原上[1]。双峰骆驼的被毛分为绒和粗毛,纤维直径为20~24 μm,称为驼绒;纤维直径>50 μm,称为驼毛。驼毛占其全身被毛的40%~60%,但由于直径较粗、刚性较大、摩擦因数低、颜色黑,可纺性较差,一般用作生产廉价的填充材料及工业用传送带,但通过改性处理可以改善驼毛性能,提高其可纺性。已有学者对提高动物粗毛的使用价值进行了改性研究,王国强等[2]对64支羊毛进行拉伸细化,Roy等[3]对粗牦牛毛进行化学改性,但目前针对粗驼毛的改性研究及产品开发仍较少。

本文通过对驼毛进行化学改性,降低纤维直径与刚性,增加其纤维卷曲与表面摩擦因数,提高纤维白度,从而提高了纺纱性能。同时,为提高改性驼毛纱线的附加值,加入罗布麻纤维,罗布麻为新疆特色植物资源, 是一种天然功能纤维, 具有优良服用性能[4],但因其纤维长度整齐度较差,单纤维表面光滑无卷曲,抱合力小,在纺纱加工中容易散落,制成率低[5],因此在纺纱过程中添加一定量的棉纤维有助于成纱。通过确定最佳驼毛改性工艺,并对改性驼毛/罗布麻/棉混纺纱进行测试与分析,探讨原料成分对纱线性能的影响,为骆驼毛在纺织产品上的开发与应用提供一定的借鉴。

1 实验部分

1.1 实验材料及仪器

材料:驼毛(平均直径65 μm,细度CV值30%)、罗布麻、棉;吐温80、渗透剂JFC、无水碳酸钠(Na2CO3)、过氧化氢(H202),均为分析纯试剂;非离子型和毛油,肥皂。

仪器:J200 型电子天平,Y802 K-Ⅱ型烘箱,CU-6型电子纤维细度仪,YG001B型单纤维强力测试仪,YG362B型卷曲弹性仪,Y151SM型纤维摩擦因数仪,HunterLab UltraScanPro型测色仪,VERTEX 70型傅里叶变换红外光谱仪,VHX-950F型3D显微镜,FA601 A型转杯纺纱试验机,YG (B) 063型全自动单纱强力机,YG172 A型纱线毛羽测试仪,CT200条干均匀度测试分析仪。

1.2 实验方法

1.2.1 驼毛改性处理

在60 ℃条件下,采用2%无水碳酸钠和肥皂制成的溶液,对驼毛进行预处理。氧化处理采用20%(owf)过氧化氢,1.5 g/L氢氧化钠,浴比1∶40,将预处理好的驼毛于65 ℃水浴锅中进行反应。

1.2.2 纺纱工艺

与传统的环锭纺相比,转杯纺纱工序短,产量高,经济效益高,纱线具有条干好、结杂少、接头少、 耐磨性好的特性[6],而且适合纺制由长度和细度差异较大的不同纤维组成的纱线,因此本文纺纱实验选用转杯纺。将驼毛纤维剪短至40 mm,再在驼毛上均匀喷洒由1%(owf)和毛油、4%(owf)抗静电剂和水制成的溶液,在罗布麻和棉纤维上均匀喷洒由2%(owf)抗静电剂和水制成的溶液,3种纤维各回潮24 h;按设定的混纺比例称取相应的纤维后,经开棉机多次混合均匀后,铺网、梳棉和并条,最后在小样转杯纺纱机上纺纱。纱线线密度为47.7 tex,纺纱工艺参数为:纺杯转速20 000 r/min,分梳辊转速8 000 r/min,导丝杆转速160 r/min,引纱杆转速157 r/min。

1.3 测试方法

1.3.1 驼毛纤维力学性能

由于驼毛与兔毛具有类似的结构形态,本文参照GB/T 13835.5—2009《兔毛纤维试验方法 第5部分:单纤维断裂强度和断裂伸长率》测试驼毛纤维力学性能。

1.3.2 驼毛纤维细度

采用CU-6纤维细度仪测试驼毛纤维细度。实验条件:温度20 ℃,相对湿度60%。

1.3.3 驼毛纤维摩擦性能

采用Y151SM型纤维摩擦因数仪测试驼毛纤维的静摩擦因数,设置摩擦辊转速30 r/min。

1.3.4 驼毛纤维卷曲性

采用YG362B型卷曲弹性仪测试驼毛纤维卷曲性,测试纤维长度在25 mm内的卷曲个数。

1.3.5 驼毛纤维色度参数

采用HunterLab UltraScanPro型测色仪测试驼毛纤维的色度,每次测试纤维质量为1 g,测试3次,取平均值。

1.3.6 驼毛纤维表面形态

采用VHX-950F型3D显微镜观察驼毛纤维表面形态。

1.3.7 驼毛纤维化学结构

采用VERTEX 70型傅里叶变换红外光谱仪测试改性前后驼毛纤维的化学结构,扫描范围4 000~500 cm-1,扫描次数为120,分辨率为4 cm-1。

1.3.8 纱线拉伸性能

依照GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(CRE法)》测试纱线拉伸性能。

1.3.9 纱线毛羽

依照FZ/T 01086—2000《纺织品 毛羽测试方法 投影计数法》测试纱线毛羽。

2 实验结果与分析

2.1 改性驼毛纤维物理性能

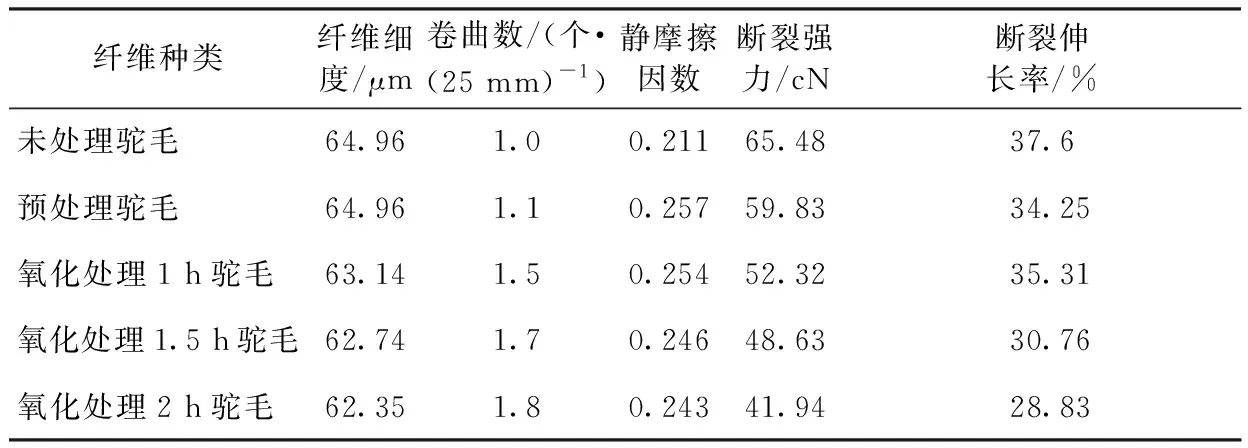

处理前后驼毛纤维物理性能如表1所示。可以看出,经过预处理,驼毛的摩擦因数有明显提高,较驼毛原样静摩擦因数提高了21.8%,其原因是弱碱与肥皂的作用将纤维表面的油脂去除,从而降低了驼毛表面的光滑程度。而随后的氧化处理,驼毛纤维的摩擦性能没有显著提高,但纤维的细度、卷曲数都得到提高,纤维越细其成纱越均匀,纤维越卷曲,会使纤维间的相互缠结增加,有利于纤维加工中的成网、成条性[7]。氧化处理1 h驼毛纤维细度降低1.82 μm,卷曲数提高0.5个/(25 mm);处理1.5 h细度降低2.22 μm,卷曲数提高0.7个/(25 mm);处理2 h细度降低2.61 μm,卷曲数提高0.8个/(25 mm),同时纤维强力有不同程度的降低,分别降低20.1%、25.7%和35.9%。主要是因为毛绒类纤维在碱性条件下,纤维盐式键断开,多缩氨酸链分解切断,胱氨酸二硫键水解切断[8],而H2O2也能导致胱氨酸的分解,使纤维逐渐溶解,从而使得纤维变细,力学性能下降。

表1 处理前后驼毛纤维物理性能

2.2 改性驼毛纤维表面形态

驼毛预处理及氧化处理后其表面形态如图1所示。

图1 处理前后驼毛纤维表面形态

由图1可以看出,经过预处理的驼毛较原样鳞片结构更加清晰,鳞片末梢部分的鳞角更分明,可能原因是预处理过程将驼毛纤维表面的灰层、油脂去除。经过1.5 h氧化处理的驼毛纤维鳞片轮廓较之前相比,清晰度有一定程度的下降,但仍能看清有鳞片存在。而经过2 h氧化处理,鳞片结构出现了一定程度的溶解,证明了经氧化处理的驼毛纤维摩擦因数逐渐下降的原因。结合表1纤维的摩擦因数可知,处理时间在1.5 h以内,不会对驼毛表面性能产生较大的不利影响。

2.3 改性驼毛纤维色度

纤维白度提高,能赋予纱线、织物后续染色加工更多的选择。处理前后驼毛纤维色度如表2所示。

表2 处理前后驼毛纤维色度

由表2可以看出,未处理的驼毛纤维颜色最深,其K/S值最高,L*值最低。与未处理驼毛纤维相比,预处理的驼毛纤维,K/S值降低17.7%,L*值提高4.3%,即驼毛颜色深度下降,其原因是碳酸钠与肥皂溶液将纤维表面的灰土、油脂等杂质除去。氧化处理对驼毛颜色深度的影响较大,随着处理时间增加到1、1.5、2 h,驼毛纤维颜色深度逐渐降低,K/S值分别降低31.0%、35.4%和37.8%,L*值分别提升19.2%、29.4%和41.58%。过氧化氢的存在能除去驼毛纤维上一定的黑色素,随着处理时间的延长,黑色素得到了进一步的去除,使得驼毛纤维的颜色深度降低。

2.4 改性驼毛纤维化学结构

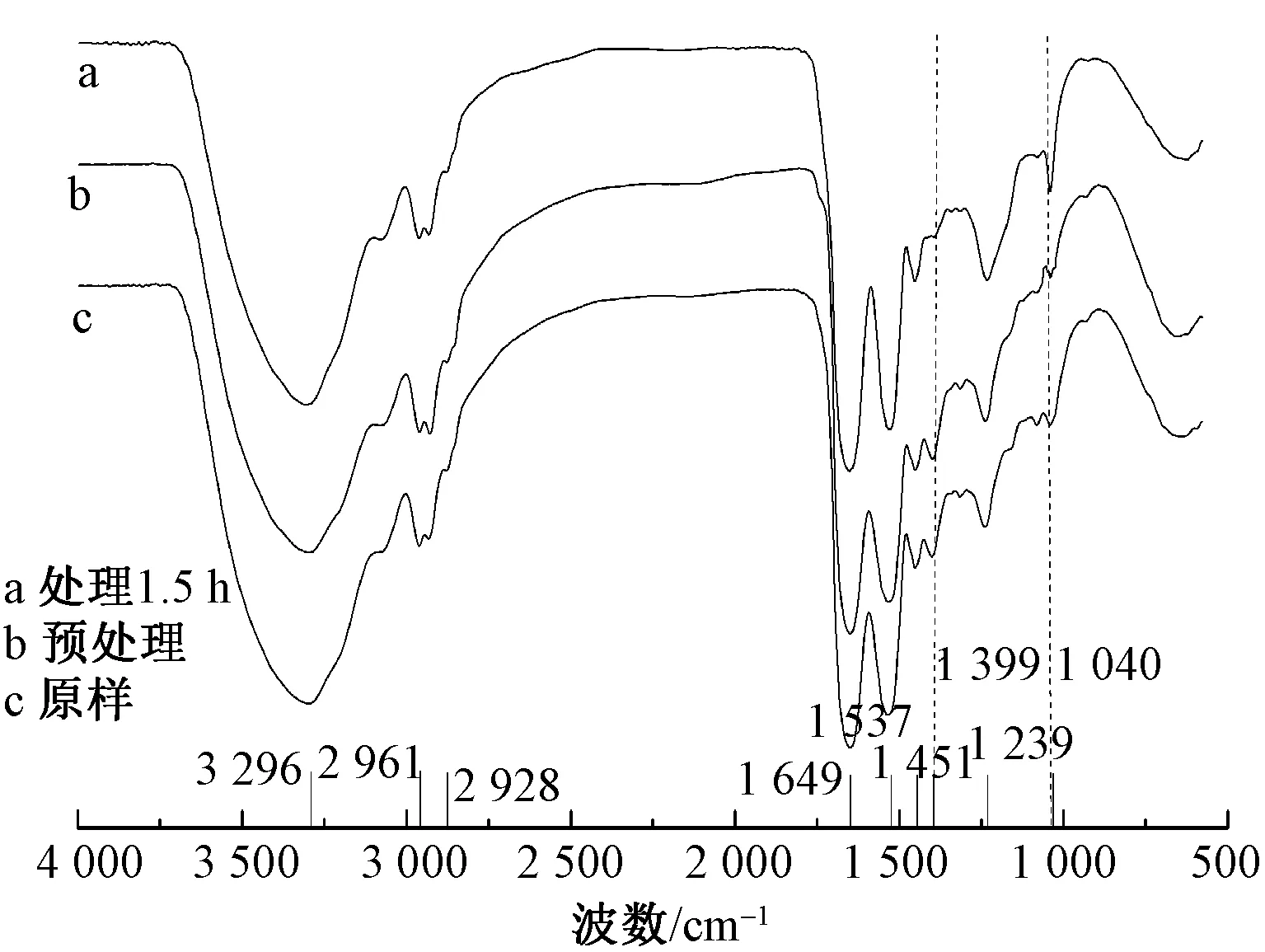

综合改性驼毛的物理性能,表面形态及色度参数,得出经1.5 h改性处理的驼毛综合性能最佳。因此选用1.5 h的处理样与原样、预处理样进行化学结构对比分析。处理前后驼毛纤维红外光谱图见图2。

图2 处理前后驼毛纤维红外光谱图

由图2可以看出,谱线a、b、c在3 296、2 961、2 928、1 649、1 537、1 451、1 239 cm-1处都有相似的吸收峰。其中,在3 430~3 090 cm-1之间的宽吸收峰可能与羧基(COOH)、醇(OH)和NH基团的拉伸和吸收有关[9];在2 961和2 928 cm-1处出现的吸收峰是由饱和及不饱和长链脂肪酸、醇和酯的CH3和CH2拉伸引起的[10];在1 649、1 537和1 239 cm-1处出现的吸收峰分别由酰胺Ⅰ(CO)伸缩振动、酰胺Ⅱ和酰胺Ⅲ的(CN)的伸缩振动和NH的弯曲振动引起的[11];此外,与谱线b、c相比,谱线a在1 399 cm-1处没有出现相应的吸收峰,而在1 040 cm-1处的出现了新的吸收峰。1 399 cm-1处的吸收峰是多肽与蛋白质羟酸根COO-对称伸缩引起的,而谱线a没有该峰,可能是氧化处理破坏了半胱氨酸;1 040 cm-1处的吸收峰被认为是对称的S—O拉伸模式ν(S—O)的磺酸基半胱氨酸形成的半胱氨酸氧化[12]。

2.5 混纺纱线性能比较

由上述实验研究可知,经预处理,在碱性条件下,过氧化氢处理的驼毛白度、细度、卷曲和摩擦性能得到了改善。为验证这些物理性能的改善能否提升驼毛的可纺性。将经1.5 h改性处理的驼毛与罗布麻、棉混纺,按50/25/25、25/50/25、25/25/50、33/33/34的混纺比纺纱,通过测定纱线的拉伸力学性能、均匀度和毛羽指数,得出最佳的混纺比。

2.5.1 混纺纱线拉伸性能

纱线强力影响上机织造率,这就要求纱线具有一定力学性能以满足后序织造要求。细度不匀是纱线的重要质量指标[13],混纺纱的拉伸力学性能测试结果见表3。

表3 混纺纱的拉伸力学性能

从表3可以看出,随着罗布麻比例的增加,纱线强力下降明显。其原因是罗布麻纤维长度短且无卷曲,成纱的抱合力差,造成成纱质量差;随着驼毛纤维比例的增加,纱线的不匀率逐渐上升,这是因为驼毛相对罗布麻与棉更粗,驼毛越多,纤维细度变异系数越大,随着纤维细度变异系数的增大, 纱条细度不匀增大。随着棉纤维比例的增加,纤维细度变异系数减小,同时纤维间的缠结增加,使得纱线的强力与均匀度提高,成纱质量得到提高。

2.5.2 混纺纱线毛羽指数

纱线毛羽是突出纱体表面的细小纤维,过多的毛羽会影响到纱线和织物的外观,同时会降低后道工序的效率和纱线质量[14]。混纺纱毛羽测试结果见图3。可知,随着罗布麻和驼毛含量的增加,纱线的毛羽数减少,这是由于驼毛与罗布麻的回潮率比棉好,在纺纱过程中纤维与机械部件摩擦以及受空气阻力影响,这2种纤维含量多的纱线回潮率增大,使得纤维的体积比电阻降低,纺纱时静电现象不明显,使得纱线毛羽减少[15]。

图3 混纺纱毛羽指数

3 结 语

①在碱性条件下,经H2O2氧化处理1.5 h的驼毛改性效果最佳。其明度提高29.4%,纤维静摩擦因数从0.211提高到0.246,卷曲数增加0.7个/ (25 mm),纤维细度下降2.22 μm,断裂强力下降25.7%。

②提高驼毛纤维的摩擦因数、卷曲数和细度,能有效提高驼毛纤维的可纺性能。

③对于改性驼毛/罗布麻/棉混纺纱,随着棉纤维含量的增加,纱线强力及均匀度逐渐变好,但毛羽有所增加。综合纱线力学性能、均匀度和毛羽指数,当改性驼毛/罗布麻/棉混纺比为25/25/50时,纱线最适合用于开发具有优良服用性能的织物。