汽车座椅面料防水性影响因素分析

2021-01-04谢德钰

李 彬,付 丹,熊 芬,谢德钰,韩 冰,张 旭

(东风汽车集团有限公司技术中心,湖北 武汉 430058)

随着科学技术的发展及客户需求的提高,功能多样化的面料在汽车座椅上的应用越来越多[1]。目前,汽车座椅面料的防水性逐渐得到广泛关注。汽车座椅常用的面料有机织面料、针织面料,面料的防水性可通过采用高密结构、黏贴防水膜、涂防水层、浸轧整理等方式实现[2-3]。以往对服装面料防水透湿性有大量研究,但对汽车座椅面料防水性研究较少,对热老化、气候老化、光老化、磨损后面料材料防水性的残留等相关研究更少[4]。

张德强等[5]系统研究了芳砜纶厨师服的拒水拒油整理工艺对材料拒水性的影响,及拒水处理后面料性能的变化,得出最佳浸轧整理工艺及后整理对材料透气性影响有限;王薇等[6]研究了锦纶织物防水防油的整理工艺,得出阳离子抗静电剂与防水剂同浴整理兼容性较好,非离子型抗静电剂与防水剂同浴整理兼容性稍差。于磊等[7]研究了孔径分布对高密度织物防水透湿性的影响,得出复合丝间大孔径对织物的防水性影响较为显著。

本文以汽车座椅常用平纹涤纶面料为研究对象,研究TG-5574三防助剂(防水、防油及防污)质量分数、热老化、光老化、气候老化、马丁代尔磨损[8]等因素对面料防水性能的影响。

1 实验部分

1.1 实验材料

面料为平纹涤纶织物,面密度320 g/m2,经向密度32根/cm,纬向密度22根/cm,经纬纱均为500 dtex涤纶丝;三防助剂TG-5574(大金氟化工(中国)有限公司),该助剂分子链中含有全氟丙烯酸酯链段,具有成膜性[9],可赋予产品防水、防油及防污性。

1.2 实验设备

SL200B型水接触角测试仪器(美国科诺工业有限公司);水喷淋试验仪器(雅马拓科技贸易有限公司);SEG-021型高温箱(上海爱斯佩克环境设备有限公司);SETH-Z-102U型气候老化箱(上海爱斯佩克环境设备有限公司);CI4000型光老化测试仪(ATLAS公司),YG(B)401E型马丁代尔耐磨仪(温州大荣纺织仪器有限公司)。

1.3 实验方法

助剂处理:采用三防助剂对面料进行浸轧防水处理,助剂质量分数分别为1%、3%、5%、8%,定形条件为170 ℃,时间2~3 min。

热老化处理:温度90 ℃,时间分别为24、72、120、168 h。

光老化处理:辐照度1.4 W/m2,波长420 nm,照射时间为80、160、240、300 h。

气候老化处理:以温度40 ℃、相对湿度95%处理16 h→-20 ℃处理2 h(无湿度)→85 ℃、相对湿度45%、处理6 h为一个循环(状态变换在0.5 h内),循环周期为4、6、8、10次。

马丁代尔磨损:参考GB/T 21196.2—2007《纺织品 马丁代尔法织物耐磨性的测定 第2部分:试样破损的测定》进行测试,载荷为1 600 g,摩擦次数为5 000、10 000、15 000次、20 000次。

1.4 性能测试

接触角:参考ASTM D724—2003《Standard Test Method for Surface Wettability of Paper(Angle-of-Contact Method)》,采用样件表面水接触角测试方法测试。

喷淋测试:参考AATCC 22—2017《Water Repellency:Spray Test》[10],采用喷淋法拒水性能测试方法进行测试。

2 结果与讨论

2.1 助剂质量分数对面料防水性的影响

按照1.3实验方法,在不同三防助剂质量分数下对面料进行处理,助剂质量分数对面料防水性的影响如表1所示。

表1 助剂质量分数对面料防水性的影响

由表1可知,未经三防助剂处理的面料完全没有防水性;面料防水性随着助剂质量分数的增加而增大,助剂质量分数为3%时,面料防水性能基本达到较佳,继续增加助剂质量分数,面料防水性变化较小。这可能是由于面料在浸轧处理时,浸轧槽溶液中助剂质量分数低于3%时,助剂质量分数越高,处理时助剂向纱线渗透得更充分,助剂对纱线“包裹”均匀性更好,当浸轧处理槽溶液中助剂质量分数为3%时,助剂从槽液向纱线及助剂从纱线向槽液渗透达动态平衡,此时助剂对纱线基本完全“包裹”,因此增加助剂质量分数面料防水性基本不变,再增大助剂质量分数面料防水性并未有显著提升。

2.2 热老化对面料防水性影响

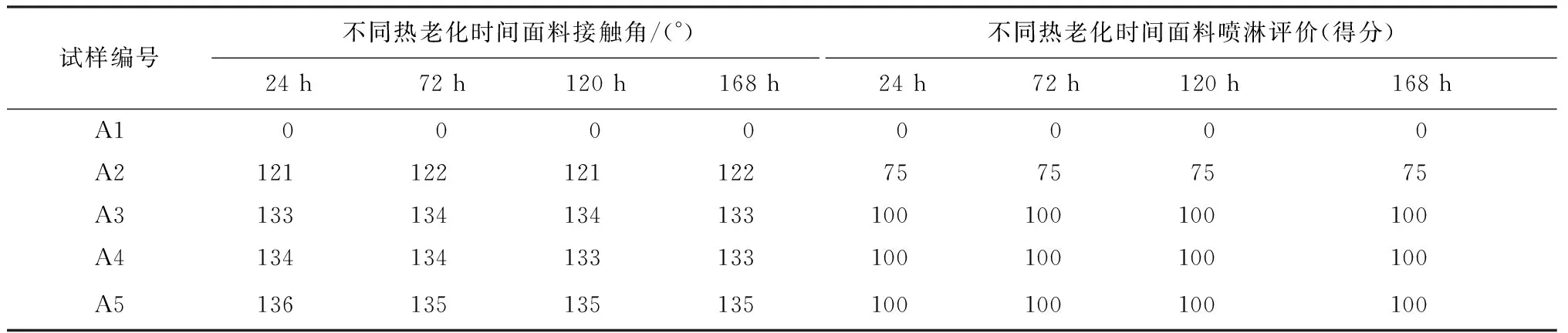

分别对A1~A5面料进行热老化实验,热老化时间对面料防水性的影响如表2所示。

表2 热老化时间对面料防水性的影响

由表2可知,不同三防助剂质量分数处理的试样,在90 ℃条件下老化一定时间后,水接触角、喷淋实验评价结果基本保持不变,因此热老化对面料防水性影响不大。

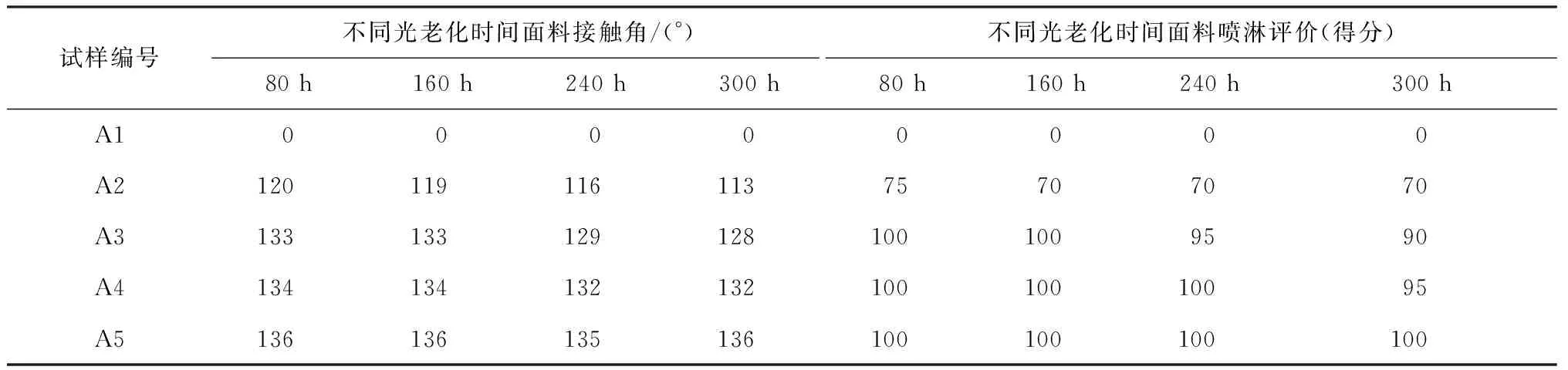

2.3 光老化对面料防水性影响

分别对A1~A5面料进行光老化实验,光老化时间对面料防水性的影响如表3所示。可知,当三防助剂质量分数在3%以内时,随光照时间的延长,面料防水性能轻微下降,但仍保留较好防水性;当三防助剂质量分数超过3%,延长光照时间几乎不影响面料的防水性。由于三防助剂中有效防水基团氟链段通过丙烯酸酯键连在分子主链上,过长的光照能量累计可能会导致酯键一定程度分解,使面料表面氟残留量降低,因此导致防水性能降低;但高质量分数助剂处理后的面料纱线上有更多的助剂残留,可以缓解光照带来的面料防水性的降低。

表3 光老化时间对面料防水性的影响

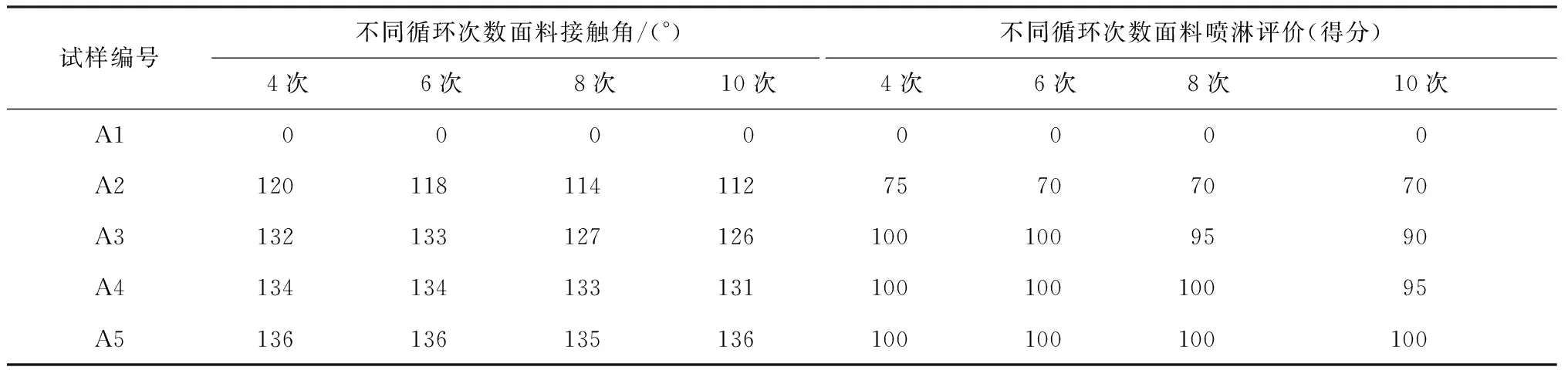

2.4 气候老化对面料防水性的影响

分别对A1~A5面料进行气候老化实验,气候老化实验循环次数对面料防水性的影响如表4所示。

表4 气候老化实验循环次数对面料防水性的影响

由表4可知,当三防助剂质量分数在3%以内时,面料防水性随气候老化循环次数增加轻微降低,但仍保留较好防水性;当三防助剂质量分数超过3%时,气候老化循环次数增加几乎不影响面料防水性。这可能是由于面料在气候老化循环高湿段时,三防助剂分子链亲水拒水段重新排布,亲水段翻转到外侧拒水段翻转到内侧,高温段时含氟段又不能完全回复到表面,因此经过反复气候老化循环后面料防水性能会有所下降;高质量分数的助剂处理后面料纱线上有更多的助剂残留,可以缓解气候老化循环导致的面料防水性的降低[11]。

2.5 马丁代尔磨损对面料防水性影响

分别对A1~A5面料进行马丁代尔磨损实验,摩擦次数对面料防水性的影响如表5所示。

表5 马丁代尔摩擦次数对面料防水性的影响

由表5可知,随着马丁代尔摩擦次数的增加,面料的防水性先是大幅度降低,在摩擦次数达到15 000次时,防水性降低基本达到最大值;助剂质量分数低于1%时,摩擦5 000次后,面料防水性变得很差,仅具备一定静态防水性;助剂质量分数低于3%,摩擦15 000次后,面料的防水性变得很差,仅具备一定静态防水性;助剂质量分数高于5%时,磨损面料仍然具备一定防水性,且随着质量分数增加而增加,当助剂质量分数达到8%时能保证磨损后面料仍然具备优异的防水性。主要原因可能是,磨损会导致面料纱线表面“毛化”,且随摩擦次数增加“毛化”越严重,摩擦15 000次时纱线基本完全被毛纱包裹,继续磨损不会增加纱线周围毛纱密度,纱线“毛化”增加了面料表面的粗糙度,水更容易渗透,因此面料防水性会降低;当三防助剂质量分数达到较高时,助剂向面料的每根纱线渗透得更充分,磨损时纱线“毛化”产生的纤维也被助剂所包裹,此时面料防水性仅会因为表面粗糙度增加而略有降低,仍然能保持较好防水性。

3 结 论

① 对座椅面料进行三防助剂浸轧处理后,可使面料防水性大幅度增加,当助剂质量分数达到3%时,面料的动态、静态防水性均基本达到最大值。

② 面料通过三防助剂浸轧处理后,防水性基本不受热老化时长的影响,面料对热老化耐受性很好;助剂质量分数在3%以内时,光老化、气候老化时间的增加会使面料的防水性略微降低,但面料仍能保持较好的防水性,助剂质量分数超过3%时,光老化、气候老化时间增加对面料防水性基本没有影响。

③ 由于马丁代尔磨损会导致面料纱线“毛化”,因此使面料的防水性能降低,当摩擦次数达到15 000次时,面料纱线“毛化”程度达到最大,此时面料防水性也降到最低;随着三防助剂质量分数增加,磨损对面料防水性的影响越小,当助剂质量分数达到8%时,磨损后面料仍然具备优异的防水性。