低碳钢厚板采用双丝焊焊接效率及焊接工艺研究

2020-12-29于馨智

于馨智

南京雷尔伟新技术股份有限公司 江苏 南京 210061

近年来,众多企业为了提高生产效率引进了焊接机器人进行自动化焊接作业,焊接生产效率和焊接质量得到一定程度提高。但不改变现有工艺的前提下如果想进一步提高焊接效率则会出现瓶颈。而厚板焊接生产率的提高主要依靠焊接时熔敷率的提高[1-3]。故使用双丝焊设备,能够进一步提高焊接效率。本文将以对比试验的方法对双丝焊在厚板中效率和工艺进行研究。

1 低碳钢厚板采用双丝焊焊接效率及焊接工艺研究

1.1 焊接设备及材料介绍

(1)焊接设备:本文采用机器人安装双丝焊的设备模式进行相关验证工作。机器人使用安川AR2010机器人,机器人臂展2010mm,负载12kg。焊接电源采用奥地利福尼斯品牌,设备型号:TPS/I Twin Push。使用两台TPSi500型焊接电源配合双丝控制器组成焊接电源。

(2)材料:①母材:使用16mm厚P355NL1材料作为本次研究的母材。材料执行标准:EN10028-3[4-7];②焊材:使用Φ1.2mm G4Si1焊丝对母材进行焊接,焊丝执行标准:ISO14341;焊接保护气:使用80%Ar+20%CO2气体作焊接保护气,焊接保护气气体执行标准:ISO14175。

1.2 焊接效率提升情况研究

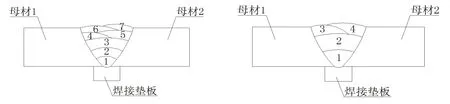

本文采用双丝焊与单丝焊进行对比的方式对低碳钢厚板双丝焊焊接效率提升情况进行分析。本试验对16mm厚P355NL1材料的全熔透对接接头的焊接效率进行统计与分析并得到了效率提升的确切数据。试验过程及统计数据如下:使用16mm×150×500mm的P355NL1材料,开30°坡口,钝边1mm,见图1。并在坡口背面加装6mm厚碳钢板做焊接垫板,焊接间隙3mm,平焊位置焊接。接头形式见图1。

具体焊接层次见图2。

图2 单丝焊及双丝焊焊接层次

通过焊接层次对比双丝焊比单丝焊会少焊接3道焊缝,从焊接层次上效率提升43%。

焊接时间对比见表1。通过焊接时间对比单丝焊焊接单层焊接效率提升55%左右。

表1 单丝焊与双丝焊焊接时间对比

1.3 焊接工艺研究

(1)双丝焊焊枪姿态对焊缝成型的影响

不同的焊枪焊接姿态对焊缝成型有很大影响,针对双丝焊在不同焊枪姿态做了试验,以确定双丝焊焊接时最佳的焊枪姿态。本试验以对接平焊为基准,通过对比不同焊枪姿态焊接的试验件焊缝,最终找出双丝焊焊枪的最佳焊接姿态[13]。

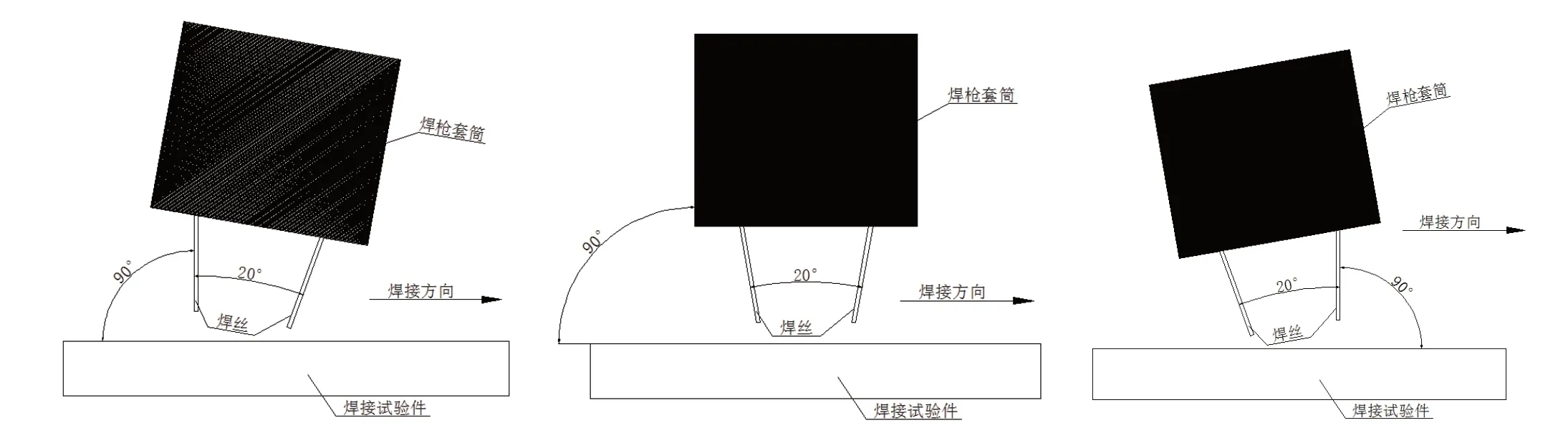

福尼斯双丝焊焊丝夹角已固定(两根焊丝夹角在20°左右,见图3),故本试验只能从焊枪相对试验件的倾角方向做对比试验,本试验采取3种不同的焊枪角度具体焊枪位置示意图见图4。

图3 福尼斯双丝焊焊丝夹角示意图

图4 三种焊枪姿态示意图

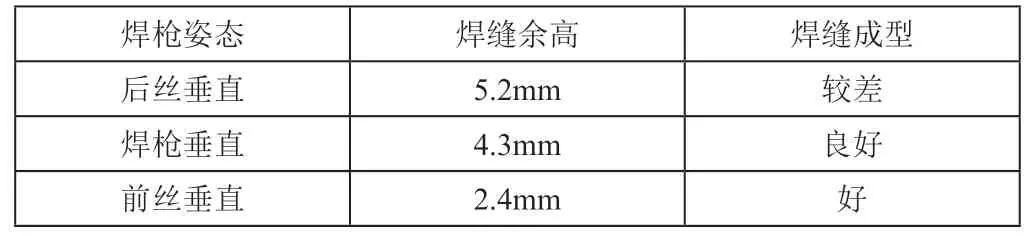

通过3种焊枪姿态焊接试验件外观检查结果见表2。外观检查参照标准:ISO5817[8]。

表2 不同焊枪姿态对焊缝成型对比结果

通过试验焊接时必须确保焊枪后倾姿态。

(2)焊接电流类型

对于气体保护焊大多采用的直流焊接和脉冲焊接(焊机自带一元化脉冲模式)两种电流类型,故本文对这两种电流类型对双丝焊进行工艺验证。评定依据为焊接飞溅多少进行判定。

不同电流类型的对比试验结果见表3。

表3 不同电流类型对比试验结果

通过焊接试验件对比得出脉冲电流类型适合双丝焊。

(3)焊接工艺验证

通过对接试件的焊接试验,验证焊接工艺。对试件进行破坏性试验(拉伸、弯曲、冲击、硬度和宏观检查)。

宏观试验参照ISO17639[8];拉伸试验参照ISO4136[9];弯曲试验参照ISO5173[10];冲击试验参照ISO9016[11];硬度检测参照ISO9015.1[12]。经过试验验证焊接工艺合格。

2 结束语

双丝焊与单丝焊相比可有效提高焊接效率50%左右;通过焊接工艺研究得出:①采取焊枪相对焊接工件后倾一定角度的姿态进行焊接;②双丝焊适合采取脉冲类型电流进行焊接作业;③采取的焊接工艺参数焊接,能够满足相关要求。