着陆器着陆缓冲性能试验方法研究

2020-12-29李委托杨建中曾福明满剑锋

齐 跃,李委托,朱 汪,杨建中,曾福明,满剑锋

(北京空间飞行器总体设计部,北京100094)

0 引言

着陆缓冲机构是在目标星体表面软着陆过程中,用于吸收冲击能量、缓冲冲击载荷并为着陆器提供稳定支撑的装置。它已成功应用于美国的“勘察者”(Surveyor)、“海盗”(Viking)、“阿波罗”(Apollo)和“凤凰”(Phoenix),苏联的“月球”(Luna)系列以及我国的“嫦娥三号”等着陆探测器。根据着陆器质量和体积的不同,一般采用3~4套相同的着陆缓冲机构,均布于着陆器底部进行组合缓冲吸能。在完成单套着陆缓冲机构的静力试验、展开试验、缓冲试验和环境适应性试验后,通常还要进行系统级的着陆缓冲试验[1]。鉴于着陆器系统的复杂性和着陆初始条件的多样性,需要对试验方案进行缜密规划,以求在有限的试验工况中,对着陆缓冲机构在复杂地形条件下的综合缓冲性能进行充分、有效的验证。

在美国Apollo载人登月舱着陆器的研制过程中,进行了大量着陆缓冲性能试验。根据试验方案的不同,大致可分为以下3类:

1)以1/6缩比模型在地球重力场或(1/6)g模拟重力场进行试验[2]。该类试验首先基于相似性原理,确定若干比例因子(如长度、应力和加速度等),并根据物理规律推导获得其他物理量的比例关系[3];然后制造符合比例关系的1/6缩比模型,于地球重力场或模拟重力场进行试验[4];最后,将测量获得的加速度、缓冲行程和载荷等根据比例关系进行转换,获得全尺寸模型在月球重力场条件下的数值[5]。

2)以1∶1全尺寸模型在(1/6)g模拟重力场进行试验[5-6]。该试验在倾斜角度约为80.4°的木板上进行,采用吊绳平衡地球重力沿木板切向的分量,则沿木板法向的分量即为所需的1/6倍地球重力。试验时,通过一套复杂的吊绳系统拉偏模型,获得着陆冲击时的竖直速度和水平速度。着陆缓冲过程中,实际测量的各物理量即为全尺寸模型在模拟月球重力场条件下的数值。

3)以真实着陆器在地球重力场进行试验[7]。该试验采用与飞行状态一致的着陆器,在加电情况下于地球重力场进行着陆缓冲试验。

本文在探讨Apollo登月舱着陆缓冲机构上述3类着陆缓冲试验的基础上,着重针对综合缓冲性能验证,提出了一套1∶1全尺寸模型在地球重力场条件下的试验方法。从试验方案规划、验证工况设计和试验实施等方面进行了阐述,并给出了试验实例。

1 试验方案

1.1 试验原理

一般来说,着陆缓冲机构由主支柱、辅助支柱和足垫组成[8]。主支柱仅具有单向压缩缓冲能力,辅助支柱具有拉伸和压缩双向缓冲能力,而足垫具有横向滑移和侧边变形能力。单套着陆缓冲机构具有6个自由度,分别是主、辅支柱3个平动自由度和足垫的3个转动自由度。当主、辅支柱的缓冲行程和足垫姿态一定时,着陆缓冲机构的空间位置姿态唯一确定;每套着陆缓冲机构的位置姿态确定后,着陆器的位置姿态即唯一确定。在着陆缓冲行程不超过最大设计值的前提下,着陆缓冲机构在不确定的多样化的着陆初始条件组合形成的着陆面上着陆时,表现出的缓冲特性是主、辅支柱在有限的设计缓冲行程范围内的组合,而主、辅支柱与结构连接点处的载荷由缓冲材料的载荷行程曲线直接决定。因此,对着陆缓冲机构综合缓冲性能的试验验证就转化为:通过试验工况的合理设计,尽可能多地覆盖具有代表性的主、辅支柱缓冲行程的各种组合。

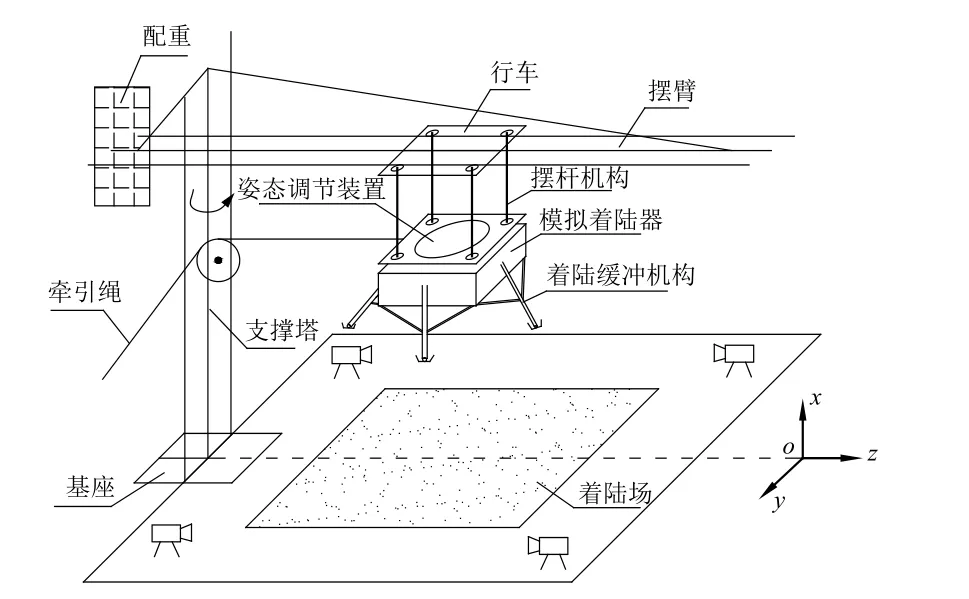

本文所述试验方案如图1所示。该试验系统包括投放设备、模拟着陆器、着陆场和着陆缓冲机构。其中,投放设备主要由基座、支撑塔、牵引绳、配重、行车、摆臂、姿态调节装置、平行四边形摆杆机构和连接释放装置等组成。模拟着陆器的几何外形及质量特性与真实着陆器一致。着陆场根据试验需要可能为模拟月壤、木板或混凝土等。着陆缓冲机构为与飞行状态一致的真实产品。试验前,先将着陆缓冲机构安装至模拟着陆器上;然后将模拟着陆器顶板通过连接释放装置与摆杆机构下平面的姿态调节装置连接。试验时,先根据工况要求铺设坡面并设置障碍物,调节姿态至预定值;然后,由摆臂和行车将模拟着陆器起吊至着陆场上方预定投放高度;由牵引绳把摆杆机构拉偏一定角度后释放;摆杆机构摆动至最低点时,释放模拟着陆器。之后,模拟着陆器在地球重力的作用下与着陆面发生冲击,着陆缓冲机构吸收着陆冲击能量,测量系统获得速度、姿态、缓冲行程、加速度和载荷等数据。

图1 全尺寸模型地球重力场试验方案Fig.1 Test scheme for a full-scale model in the Earth gravity field

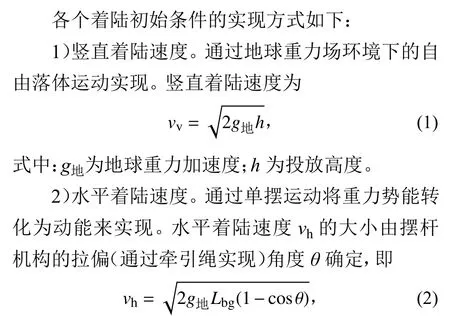

1.2 初始条件实现方式

式中Lbg为摆杆机构的长度。

3)模拟着陆器的偏航角(绕x轴)、俯仰角(绕y轴)和滚转角(绕z轴)。偏航角通过摆杆机构的下平面与模拟着陆器顶板的相对转角实现连续调节。俯仰角和滚转角通过模拟着陆器顶板预制特定角度的楔块实现。

4)模拟着陆面的坡度。坡度大小可通过修砌坡面实现。结合修坡方向与摆杆机构的摆动方向的相对角度,可获得沿上坡、下坡或某一角度的水平速度。例如,坡面较高一侧位于+z方向时,模拟着陆器拉偏投放后的水平速度沿上坡方向。

1.3 本方案特点

1)不需额外设计、加工参试着陆缓冲机构的缩比试验件。前文所述Apollo采用的缩比模型基于严密的相似性原理,其生产制造面临巨大挑战。例如,着陆缓冲机构主、辅支柱的长筒式薄壁零件厚度约3 mm,1/6缩比后加工难度增加且精度不易保证,必须采取一定的等效原则对缩比模型进行再设计。为了验证缩比模型测试数据的有效性,往往还要与全尺寸模型试验结果进行对比,而本试验方法采用的试验件为全尺寸模型,省去了缩比试验件的设计及加工。

2)试验实施过程相对简单,能在较宽范围内精确控制投放初始条件。采用倾斜木板模拟重力场的试验方法是为了避免吊绳系统对着陆器运动自由度的过度限制,并保证重力场的模拟精度,沿倾斜木板切向的平衡吊绳长度应不小于60 m[9];真实着陆器的着陆缓冲试验次数一般为1~2次,且多为水平着陆工况。

3)具备对称着陆模式和非对称着陆模式的模拟能力。倾斜木板模拟重力场的试验方法仅适用于对称着陆模式。

4)本试验方案未模拟月球重力场,无法验证月面着陆时的抗倾倒性能,但可通过工况设计实现尽可能多的主、辅支柱缓冲行程的组合,直接反映模拟着陆器着陆后的位置、姿态和接头载荷。根据试验数据对着陆器的着陆缓冲仿真模型进行修正后,将重力场参数设置为月球环境并进行着陆冲击动力学仿真,即可获得月面着陆时的综合缓冲特性。

2 工况设计

2.1 工况设计原则

工况设计的一般原则如下:

1)典型着陆工况,即应包含在水平着陆面或出现概率最大的初始条件下,以标称着陆速度着陆的工况。

2)极限缓冲性能工况,即各缓冲性能指标达到最大值或最小值的工况,例如主支柱最大压缩行程工况,辅助支柱最大拉伸行程工况和着陆后舱板底面最小间距工况等。

3)障碍物工况,指为了考核着陆缓冲机构的足垫对于局部地形的适应能力,需设置不同摩擦系数的着陆面,设计足垫撞击岩石或落入凹坑的工况。

4)特定考核工况,即为特定的单项考核目的而设置的工况。例如为考核主支柱的压缩缓冲性能,可设置不可滑移着陆面,使模拟着陆器以最大竖直速度着陆;为考核辅助支柱的拉伸缓冲性能,可设置较小摩擦着陆面,使模拟着陆器以最大竖直速度着陆等。

5)覆盖各级缓冲载荷。为了适应不同量级的着陆条件,可能将着陆缓冲机构的主、辅支柱缓冲载荷设计为多级缓冲的形式,因此,需使得所有拟进行的试验工况对各级缓冲载荷进行全覆盖。这样,取试验测得接头载荷的最大包络即可获得着陆缓冲机构对主结构的载荷最大值。

2.2 工况筛选方法

首先,将各个着陆初始条件在其取值范围内进行离散化,通过排列组合的形式获得大量工况。然后,在月球重力场下进行着陆冲击动力学初步仿真,获得每次着陆后各缓冲特性指标的响应值。最后,对这些响应值进行统计分析,并根据特定考核项目,结合试验实施的难易程度对拟进行的试验工况进行筛选、合并或替代。

通常在获得试验数据后,应根据实测着陆初始条件,在仿真模型中对试验过程进行复现,并以缓冲行程为主要目标,对比修正仿真模型。一般来说,典型着陆工况是主要修正依据,且在各级缓冲载荷条件下,修正后的仿真与试验数据均应有较好的一致性。而障碍物工况由于可能出现较大的足垫侧边变形或推土滑移效应等难以准确模拟的作用过程,往往仿真与试验数据会有一定偏差。

3 试验实施

3.1 模拟着陆器的质量配比

为了满足多次着陆冲击试验需求,模拟着陆器整体、吊点及着陆缓冲机构安装点附近均应具有较好的刚度和强度。在保证外形尺寸与真实着陆器一致的前提下,进行质量配比:着陆重量需严格满足;质心位置应相对标准值偏上限,可通过布置配重块的形式实现;而转动惯量允许有一定范围偏差。

3.2 地球重力场的影响评估

根据竖直着陆速度换算试验投放高度时,式(1)能够保证瞬时的着陆速度一致,但未考虑在着陆冲击过程中由于着陆器质心下降而增加的势能对于总着陆能量的贡献。当着陆器初始质心较高时,在地球重力场条件下的势能增加量尤为显著。以着陆重量1500 kg、竖直着陆速度4 m/s的着陆器为例,其初始着陆能量为12 kJ;在着陆冲击过程中若质心下降300 mm,则在地球重力场增加的势能约为4.4 kJ,相当于初始总能量的36.75%。因此,在地面试验过程中应对此能量的增加量进行评估,必要时可按照地面试验与飞行任务中总能量一致的原则,由式(3)通过仿真迭代确定地面试验时的投放高度h,

式中:g月为月球重力场的加速度;Δh地和Δh月分别为着陆器在地面和月面着陆前后的质心下降高度。

3.3 地貌特征模拟

着陆面的模拟一般选用以下3种材质:模拟月壤、木板和混凝土。摩擦系数模拟范围一般在0.4至无穷大(即不可滑移)。在模拟月壤上的不可滑移可通过凸起阻挡的形式实现,在木板上的不可滑移可通过在足垫底面和着陆表面粘贴尼龙搭扣的形式实现,在混凝土上可通过表面粗糙程度来控制摩擦系数。在着陆冲击过程中,3种着陆面耗散的能量占总着陆能量的比例以模拟月壤为最大,木板次之,混凝土最小。模拟月壤工况,缓冲能量在着陆缓冲机构的主辅支柱之间的分配更接近于飞行实际,同时可用于验证局部地形对着陆缓冲的影响。木板或混凝土着陆面工况,对着陆缓冲机构的总缓冲能力考核更为充分。

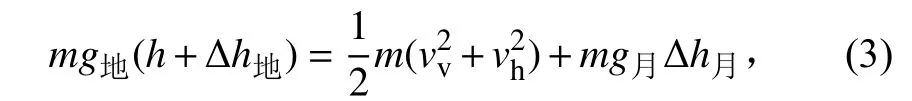

在模拟月壤表面,可设置混凝土凸起模拟月岩,设置凹坑模拟月坑。设足垫的特征尺寸即最大外径为φp;凸起一般采用枕形截面(如图2所示),其高度Rt为φp的0.5倍,顶面长方形的长Lt和宽Wt为φp的2.0~2.5倍。

图2 凸起和凹坑示意图Fig.2 Schematic diagrams of heave and pit

足垫与凸起的着陆冲击有3种模式:1)足垫落在凸起上,但未达到凸起的边缘;2)足垫落在凸起附近,并与凸起发生撞击;3)足垫落在凸起边缘上,并有滑落的趋势。

凹坑一般采用方形或圆形,方形的边长或圆形的直径φk为φp的2.0~2.5倍。为了保持坑边缘形状,必要时可采用薄木板镶边(如图2所示)。足垫与凹坑的着陆冲击有3种模式:1)足垫落入凹坑中,但未与凹坑的边缘发生接触;2)足垫落在凹坑边缘上,并有向凹坑内滑移的趋势;3)足垫落在凹坑边缘上,并有向凹坑外滑移的趋势。

3.4 试验测量

为了避免测量线缆束对模拟着陆器的运动产生干扰,可将实时采集存储设备固定安装在模拟着陆器上,并采取恰当的抗冲击措施。试验测量参数主要包括:

1)模拟着陆器的着陆速度及姿态。一般采用高速摄像非接触式测量,测量原理及方法可参见文献[10]。试验后,需对比分析投放时刻和着陆时刻的着陆速度与姿态,以确定投放过程的偏差量,便于后续试验中修正试验投放控制参数。

2)着陆缓冲机构主、辅支柱的缓冲行程,足垫的下陷深度和滑移距离。这是直接反映着陆缓冲机构综合缓冲性能的试验数据,也是仿真分析的主要修正目标;可由试验前后钢卷尺的长度测量结果计算获得。

3)着陆缓冲机构各接头处载荷。采用三向力传感器串接在着陆缓冲机构的主辅支柱与模拟着陆器的连接处进行实时测量,一般采样频率不低于1 kHz,数据处理时进行低通滤波。通过对各工况下载荷的统计分析,能够获得着陆缓冲机构的最大使用载荷包络。

4)模拟着陆器底板与模拟月面的最小距离。一般在试验后采用钢卷尺于底板周边进行多点测量,然后结合各套着陆缓冲机构主、辅支柱的缓冲行程,可在三维模型中反演出最终着陆姿态,并与前述高速摄像测量结果进行对比。

4 试验实例

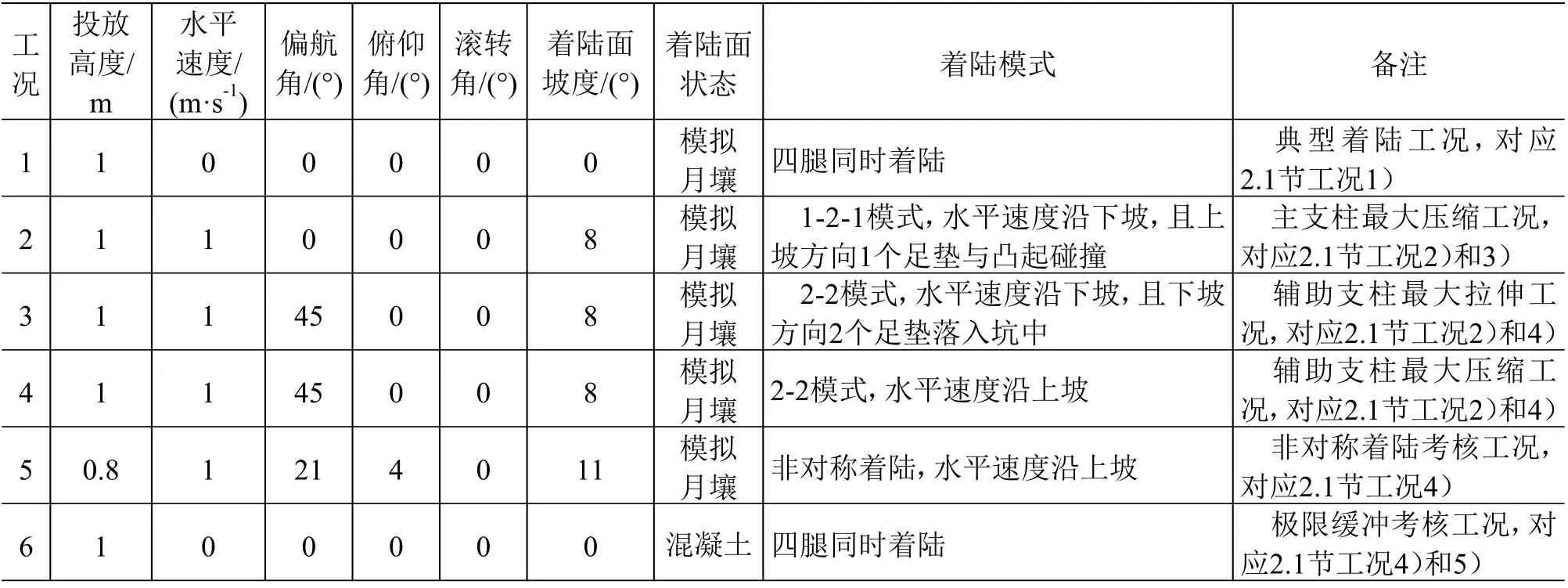

根据本文所述试验方案,表1给出了6次典型试验工况示例,其中2-2模式为对称着陆模式,即一侧两条腿先同时着陆后,另一侧两条腿再着陆;1-2-1模式为一条腿先着陆后,相邻两条腿同时着陆,最后对角腿着陆。

表1 试验工况示例Table 1 Examples of the test conditions

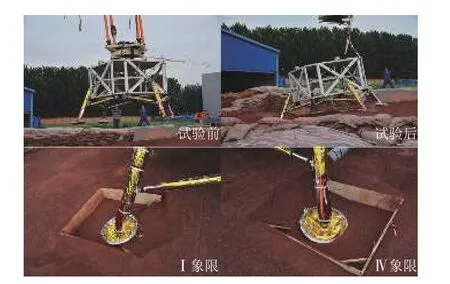

以工况3为例,试验前后现场照片如图3所示。

图3 工况3试验前后现场照片Fig.3 Field view before and after test under working condition III

各个主支柱接头处载荷的仿真与试验数据对比如图4所示,可以看出采用典型着陆工况修正后的仿真模型对极限缓冲性能工况即辅助支柱最大拉伸工况进行仿真,其结果与试验数据的基本趋势一致。试验中,第一、四象限足垫落点位于坑边缘,缓冲时向坑内滑移,落入坑中后存在二次缓冲;而仿真难以模拟坑边缘的坍塌效应,故遵循2-2对称模式着陆规律。将仿真模型中的重力场设置为月球重力场,即可对飞行任务的着陆缓冲过程进行预示。

图4 各个主支柱接头处载荷的仿真与试验数据对比Fig.4 Comparison of simulation and test data of joint forceat the connection of each main pillar

5 结束语

本文提出了一种全尺寸模型在地球重力场条件下进行综合缓冲性能验证的方法。该方法是基于“将着陆面地形的多样性与不确定性,转化为着陆缓冲机构主、辅支柱在设计缓冲行程范围内组合的有限性与确定性”的原理。相比于1/6缩比模型方法,本文方法无需额外设计、加工缩比试验件;相较于倾斜木板模拟重力场和真实着陆器加电试验方法,本文方法实施过程相对简单,且能在较宽范围内精确控制投放初始条件。通过各种着陆工况的合理设计,有效覆盖各级缓冲载荷,达到全面验证的目的。其可以作为着陆缓冲机构相关试验的参考,对后续我国深空探测以及载人登月领域软着陆机构的试验验证具有指导意义。