可快速展开式空间碎片柔性防护系统概念及关键技术探讨

2020-12-29龚自正宋光明田东波

武 强,龚自正,李 明,宋光明,田东波,刘 海

(1.北京卫星环境工程研究所;2.中国空间技术研究院:北京100094;3.中国空气动力研究与发展中心超高速碰撞研究中心,绵阳621000)

0 引言

针对日趋恶劣的空间碎片环境,美国、俄罗斯和欧空局等基于Whipple防护结构开发设计了多种增强型防护结构,包括波纹防护屏防护结构[1]、网状防护结构[2]、加强肋防护结构[3]、填充式Whipple防护结构[4]等。由于防护结构尺寸、质量受到严格限制,以上常用的几种防护结构基本只能够承受住直径<1 cm 的空间碎片撞击。我国当前的空间碎片防护设计主要基于Whipple防护结构原理,应用也主要集中在载人飞船、空间站等大型航天器,同样受质量、体积以及发射成本等因素限制,只能有效防御mm 级碎片撞击;而且由于之前相对较低的空间碎片撞击风险,我国卫星大都是没有增设空间碎片防护结构的“裸星”。然而近年来空间碎片环境日益恶化,直径为1~10 cm 的空间碎片数量已超过75万个[5];同时,以美国为首的空间强国正在大力发展天基动能武器,以直接碰撞方式摧毁敌方重要航天器目标[6]。面对空间碎片与动能武器的双重撞击威胁,有必要设计一种主动式空间碎片防护载荷,以代替传统固定外挂式被动防护结构,或作为传统防护结构的补充用于抵御cm 级空间碎片。主、被动防护协同作用,既可降低防护结构质量和体积需求,又能实现在面对撞击威胁时主动抛出并快速展开部署,达到将碎片减速、降能的目的。

本文着眼于更好地保证未来我国高价值航天器的空间安全,提出一种可快速充气展开式空间碎片柔性防护系统概念。该系统以气体填充代替传统柔性防护结构支撑构件,旨在大幅提高可供碎片云充分扩散的防护间距,并借助气体对超高速碎片云烧蚀减速的综合作用,实现对大尺寸空间碎片防御能力的提升。本文通过仿真模拟初步探讨有关气体减速烧蚀机理,并梳理其中的关键技术。

1 空间碎片柔性防护结构发展概况与瓶颈

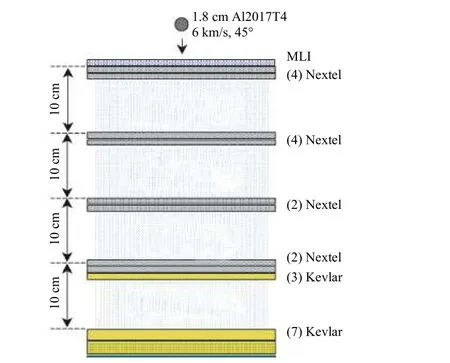

为了满足国际空间站对难监测、难定轨的cm级空间碎片的防护需求,NASA 于1990年提出多层冲击防护结构的概念[7],1993年[8]又在多层冲击防护结构的基础上提出了一种混合Nextel/铝多层冲击防护方案,使结构防护能力得到了极大的提高,这是柔性防护结构的最早原型。我国也开展了柔性多层冲击空间碎片防护结构的设计与试验工作[9]。虽然柔性多层防护结构能够大幅提高防护能力,但结构的最优间距大于30倍弹径这一指标因运载工具十分有限的有效载荷空间而难以实现,使得多层冲击防护结构的应用受到极大限制。面对这一现状,1999年Christiansen[10]等根据Nextel和Kevlar的材料特性,首次制造出柔性可展开的多层冲击防护结构,它由3~4层Nextel缓冲板和1层Kevlar后墙组成,中间填充可压缩的聚亚胺酯泡沫(如图1所示)。这种防护间距很大的柔性多层冲击防护结构可在航天器发射前压缩,入轨后展开;虽然可实现防护能力的大幅提升,但其中填充的可压缩聚亚胺酯泡沫的质量达到整个防护结构质量的50%,因而限制了其防护间距的进一步扩大。研究表明[11],在防护结构面密度不变的条件下,防护间距的增大可有效提高其防护能力,间距达到弹丸直径的100倍时依然有效。但显然,由于填充介质等支撑结构的存在,当前柔性可展开式防护结构远未达到也不可能达到如此大的防护间距。

图1 NASA 柔性可展开防护结构Fig.1 NASA’s flexible deployable shield

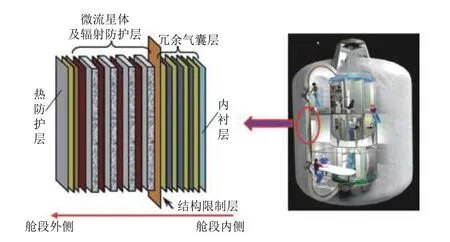

近年来,伴随着充气式可展开太空舱概念的提出,国内外开展了大量的柔性充气式密封舱技术研究[12]。充气展开式舱体一般采用轻质柔性复合材料制成,从内向外主要由内衬层、冗余气囊层、结构限制层、微流星体及空间碎片防护层、隔热层等材料构成,如图2所示。虽然柔性外壳具有一定的空间碎片防护能力,但充气式可展开太空舱的核心目标是以较小的发射体积和发射质量获得较大的在轨舱体空间,而且要综合热防护、辐射防护和内部防护等,因此舱体抵抗大尺寸空间碎片撞击的能力有限。

图2 柔性充气式密封舱体的外壳组成Fig.2 Composition of flexible cabin shell

2 可快速展开式空间碎片柔性防护系统简述

2.1 系统组成与防护原理

可快速展开式空间碎片柔性防护系统以高价值航天器为载体,以航天器载荷的形式发射并在轨运行,主要由控制系统、释放机构、快速充气系统和多层柔性外壳组成。侦察监测系统提供危险动能目标的轨道信息等,一旦判定其将与航天器发生撞击则对控制系统发出指令,令释放机构快速释放并触发快速充气系统,使多层柔性外壳在高压气体作用下迅速展开,以在动能目标来袭方向形成大间距多层柔性防护结构。当空间碎片与多层柔性防护结构发生超高速碰撞时,碎片会在多层防护结构内破碎、熔化、气化形成碎片云,防护结构内的气体介质会对碎片云起到进一步烧蚀和减速作用,从而实现对航天器的有效动能防护。

2.2 系统优势

1)可快速展开部署,灵活机动,不受航天器总体布局、包络尺寸、火箭发射载荷等诸多瓶颈因素的限制;

2)柔性防护系统不需额外支撑结构,其编织陶瓷织物、玄武岩纤维、芳纶纤维等高强度柔性防护层质量占比大,展开后防护间距充足,防护效能较高;

3)柔性外壳不需要综合考虑热防护、辐射防护等多重防护性能,因而其组成材料大幅简化,降低了工程设计难度;

4)气体介质与超高速撞击形成的碎片云相互作用,使得碎片云动能向内能转化,速度大幅降低,同时转化的内能可进一步促使碎片云发生熔化、气化,降低其侵彻能力。

3 气体烧蚀减速机理初探

图3为前期实验获得的超高速球形弹丸在稀薄气体中的运行轨迹,其中弹丸直径为2.8 mm,撞击速度为7.12 km/s,靶室气体压力约为10 kPa,可以看到弹丸发生明显的烧蚀现象。

图3 超高速球形弹丸在稀薄气体中的运行轨迹(v=7.12 km/s)Fig.3 The trajectory of hypervelocity spherical projectile in thin gas(v=7.12 km/s)

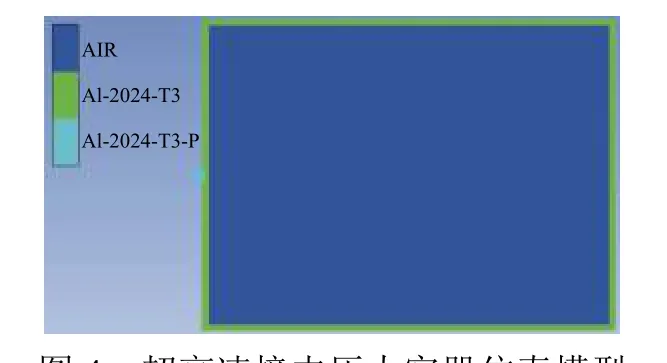

数值模拟是研究超高速撞击现象的重要手段,而材料模型的正确选取是数值模拟具备有效性的关键。为验证材料模型的正确性,本文利用文献[13]的仿真方法,对文献[14]中的实验工况进行数值模拟。实验工况为直径5.0 mm的球形铝弹丸以5.2 km/s 的速度正撞击由铝合金制成的壁厚1.5 mm、直径150 mm的圆柱形充气压力容器的封头中心,容器内所充气体为氮气,气体压力为1.05 MPa,建立的初始数值模型如图4所示。

图4 超高速撞击压力容器仿真模型Fig.4 Simulation model of the pressure vessel for hypervelocity impact test

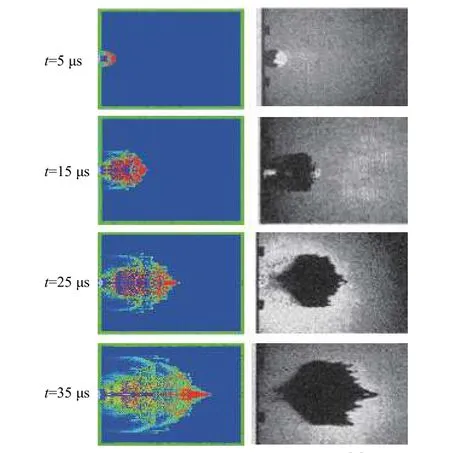

图5给出了气体作用下碎片云形态的数值模拟与实验结果对比情况。可看出:数值模拟中碎片形态特征的描述与实验结果吻合得较好,特别是在二次碎片前端形成了类似钉子形的尖端与实验结果相一致;不同时刻碎片云轴向、径向扩展尺寸与实验结果基本吻合,验证了数值模拟方法的有效性。

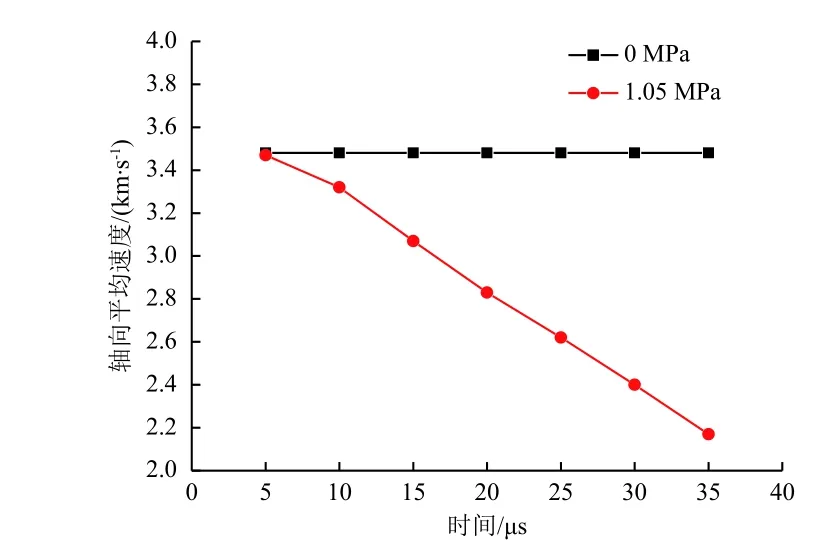

为了分析气体与超高速碎片云的相互作用,图6给出了气体压力分别为0和1.05 MPa 条件下碎片云的轴向平均速度变化情况。可看出:当防护结构没有气体填充时,弹丸与防护屏超高速撞击后形成的碎片云的轴向平均速度不会发生变化;而当气体压力为1.05 MPa 时,碎片云轴向平均速度随运动距离的增大而大幅减小,35 μs时刻降幅甚至达到碎片云初始速度的40%,减速效果明显。

图5 数值模拟结果与实验结果[1]对比Fig.5 Comparison between numerical simulation results and experimental results[1]

图6 不同气体压力下碎片云轴向平均速度Fig.6 Average axial velocity of debris clouds under different gaspressures

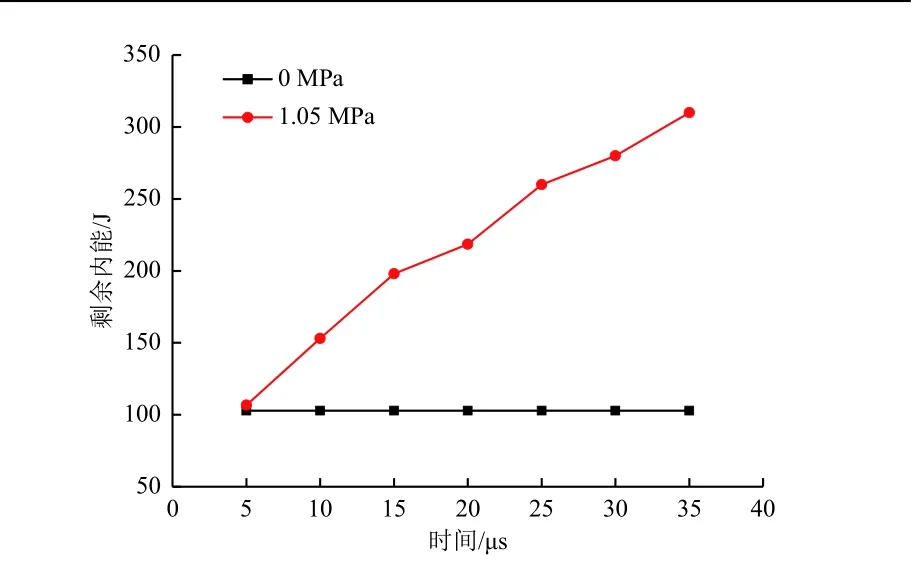

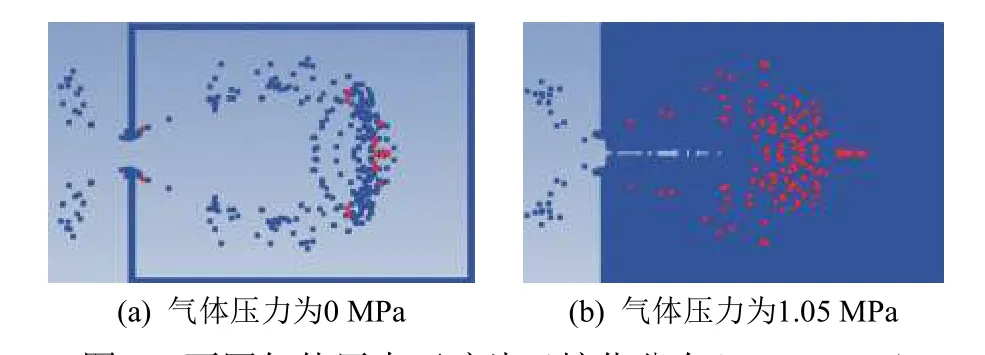

图7给出了不同气体压力下碎片云剩余内能的变化情况。当没有气体介质时,碎片云剩余内能保持恒定,全部来自弹丸与防护屏撞击瞬间的击波加热过程。而当气体压力为1.05 MPa 时,碎片云剩余内能随运动距离的增大而增大,35μs时刻剩余内能增长了近2倍。随着碎片云剩余内能的增大,碎片温度急剧升高,从而促进碎片的进一步熔化,甚至气化。图8为不同气体压力下碎片云熔化分布情况,可见:当没有气体介质时,只有碎片云头部的小部分碎片发生熔化(见图8(a));当有气体介质时,几乎所有的碎片均熔化,发生二次相变(见图8(b))。实验研究表明,碎片云自身的相变效应可有效降低其对后墙的损伤作用。

图7 不同气体压力下碎片云内能变化Fig.7 Internal energy change of debris cloud against gas pressures

图8 不同气体压力下碎片云熔化分布(v=5.2 km/s)Fig.8 Melting distributions of debris cloud under different gas pressures(v=5.2 km/s)

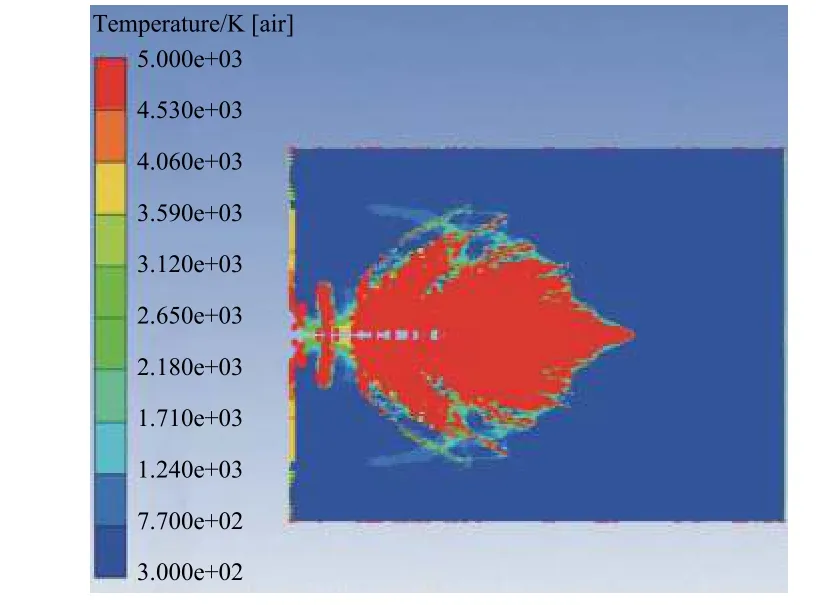

与此同时,在碎片云超高速作用下,气体介质剩余内能也将大幅提升,容器内典型时刻的气体温度分布如图9所示。碎片云与气体剩余内能均来自转化的碎片云动能,剩余内能越大,碎片云动能降幅越大,防护效果也就越好。

图9 碎片云超高速作用下气体温度分布云图(v=5.2 km/s)Fig.9 Cloud map of gas temperature distributions after hypervelocity impact of debris cloud (v=5.2 km/s)

以上分析表明,超高速运动的弹丸进入稠密气体介质时,弹体表面与气体摩擦产生巨大热量,温度可达数千摄氏度;伴随着动能向内能的转化,弹丸速度大幅降低。气动加热作用下,一方面材料表面发生一系列复杂的物理化学变化,如材料的熔化、气化以及与周围气体的化学反应等,导致材料流失和剥蚀,即发生烧蚀;另一方面,材料发生热软化,结构强度降低,强烈的气动力可能使弹丸局部应力超过其极限强度而产生解体——类似陨石坠落过程中的“空爆”现象,弹丸尺寸会进一步减小。因此,在强烈气动热和气动力载荷作用下,弹丸会发生烧蚀、减速、解体,甚至完全熔化、气化,从而降低对航天器的潜在破坏能力。

4 可快速展开式空间碎片柔性防护系统关键技术

可快速展开式空间碎片柔性防护系统虽然可以通过多层破碎、气体烧蚀、大间距扩散等多重作用大幅提高空间碎片防护能力,但尚需突破多项关键技术。

1)cm 级空间目标探测与识别

cm 级空间碎片在轨识别与参数辨识是空间轨道预警、航天器主动规避的重要前提。准确判断空间目标与卫星的撞击风险并对释放机构发出指令,是可展开式柔性防护系统能否发挥功效的关键。

2)柔性气囊织物选择与结构设计

气囊织物决定着充气结构能否迅速膨胀展开而不发生破裂,能否在弹丸入射瞬间对弹丸进行充分破碎且自身不发生爆炸,因此织物必须具备足够的强度,同时要易于折叠和缝纫。另外,还需探索多气囊结构设计,保证单气囊撞击泄压后,其他气囊不会泄气,从而降低防护系统气体外泄对航天器姿态可能造成的影响,亦提升防护系统本身的健壮性。

3)柔性气囊织物折叠与展开设计

不同的气囊结构对应着不同的防护效果,不同的折叠方案对应着不同的压力和体积时间历程,决定着充气结构能否按照工程需求迅速可靠展开。通过对柔性折叠织物展开过程的数值模拟,可获得柔性织物外形变化、织物内部压力场和温度场分布、织物应力分布、织物内部流场速度矢量等,从而为折叠与展开设计提供参考。

4)折叠条件下的快速充气设计

柔性折叠式织物的快速展开充气决定着装备甚至整个系统工作的成败。要实现防护系统的快速充气展开,气体源的选择至关重要,需综合考虑充气结构气体质量和输出压力等参数,以及结构是否安全可靠等要求。目前供气的两种主要方式为化学反应和高压容器。而为了获得更小的包装体积,织物往往会在多个方向上都进行大压缩率的折叠包装,这更增加了快速可靠充气的难度。因此,复杂折叠情况下织物充气过程的研究具有非常高的工程应用价值。

5)超高速条件下气体对弹丸的烧蚀减速机理研究

柔性充气式结构中气体介质的功能不仅仅是为防护结构的快速展开提供能量,气体介质的存在还可以通过与超高速碎片云的相互作用进一步减小碎片动能,降低其破坏能力。因此,如何分析弹丸速度衰减与气体压力、运动距离、初始速度间的关系,获得弹丸动能与热能、气体冲击波能量的转化规律以及材料烧蚀率,从而揭示气体对弹丸的烧蚀减速机理,成为防护系统设计的关键。

5 结束语

可快速充气展开式柔性防护系统可兼顾cm 级空间碎片与动能弹丸的防护需求。围绕cm 级空间目标在轨探测与识别预警、柔性织物选择与折叠、防护系统的快速充气展开以及碎片烧蚀减速机理等关键技术,结合工程实践,开展系统而深入的研究,对于建立航天器主动式动能防护系统、进而维护国家太空安全具有重要意义。