塑料管件手动熔接机的设计

2013-08-24施学斌

施学斌

苏州大学阳澄湖校区, 江苏苏州 215131

0 引言

塑料管材具有质量轻、耐腐蚀的优点,在生产中应用越来越广泛。在实际生产中,经常需要将塑料管件之间进行熔接,热熔对接是其中应用较广泛的一种管件连接方法。热熔对接是将两相同的连接界面用热板加热到粘流态后,给连接界面施加一定的接触压力,在此压力状态下冷却固化,形成牢固的连接。

1 塑料管件的热熔对接流程

热熔对接一般分为下列几个步骤:

1)管件固定

将待熔接的两个管件调整好位置,保证一定的同轴度,装夹固定。

2)铣削管件端面。

去除管件端面的杂质和氧化层,使管件端面平整、光洁。

3)加热

塑料管材的熔融温度一般达200℃以上,具体的熔接温度与管件的材质、管径和环境温度等因素有一定关系。加热一般采用加热板来实现,根据熔接要求,将加热板温度调节到需要的数值,使加热板两侧加热面与待熔接的两管件端面同时接触,并使加热板的加热面与管件端部保持一定的压力,持续一定的时间后,管件端面呈熔融状态并形成翻边,此时,降低压力,但仍使加热板与管件端面保持接触,维持一定的吸热时间。

4)熔接

迅速撤出加热板,将待熔接的管件端面以一定压力对接,保持一定时间,实现熔接。

5)冷却

由于塑料材质导热性差,冷却速度相对较慢。焊缝材料的收缩、结构的形成过程在长时间内以缓慢的速度进行。因此,管件端部接口的冷却必须在一定的压力下进行。通常采用自然冷却法,冷却至常温即可。

2 手动熔接机的设计

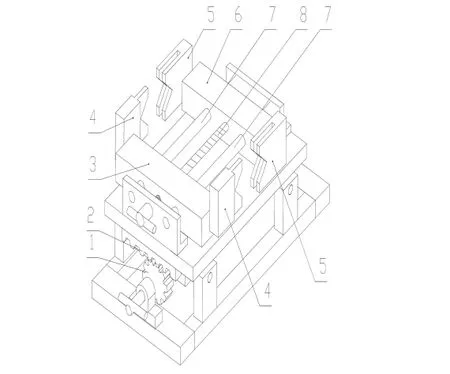

图1 塑料管件熔接机

应实际生产的需要,开发了塑料管件手动熔接机。其结构如图1 所示。熔接机主要由下列装置构成:管件对中和夹紧装置、管件端面铣削装置、加热装置等。

本熔接机的熔接流程:

1)管件固定

图2 为管件对中和夹紧装置(右),其具体的操作过程如下:转动手柄使丝杆8 旋转。丝杆8 上面制有两段螺纹,一段为左旋,一段为右旋。当顺时针转动手柄使丝杠8 旋转时,移动座甲3 和移动座乙6 在支撑导向杆7 的导引下,相向而行,逐渐靠拢,带动夹座甲4 和夹座乙5 相互靠拢,将管件乙自动定心并夹紧(图中管件乙未画出)。

图2 管件对中和夹紧装置(右)

8 丝杆

1)铣削

图3 管件端面铣削(图中底部支撑脚略去)

在熔接前需要对管件端面进行铣削,以保持端面平整。管件端面铣削装置采用电机驱动刀盘来实现铣削。刀盘双面都有切削刃,可对要熔接的两管件端面同时进行铣削。如图3 所示,移动管件端面铣削装置3 到合适位置,使铣刀切入管件端部,适当调整切削压力,对管材端面进行切削。待形成连续切割后缓慢减小切削压力,铣削完成后撤出铣削装置。

2)加热

加热装置的主要元件为加热板,同时还配有温控装置和定时器。加热板的温度在180℃至250℃之间可调。根据管件材质和环境温度等因素预先确定加热温度,根据熔融对接的面积设定好加热时间。将加热装置迅速移到合适的位置,使加热板的两侧高温面与待熔接的两管件端面同时接触,同时,操纵相应的机构使管件端面与加热板的高温面保持一定的接触压力,维持一定的时间后,管件端面呈熔融状态并逐渐形成一定的翻边高度,此时,降低管件端面与加热板高温面的接触压力,但仍然保持接触,使管件端面继续吸热。完成吸热后,迅速移出加热板。

3)熔接

如图1 所示,转动手柄使管件对中和夹紧装置(右)5 左移,带动管件乙6 左移,与管件甲1 端面接触,并保持一定的压力,直至熔接完成。

4)冷却

保持一定的接触压力,采用自然冷却的方法,直至焊口温度与环境温度一致。

5)取出管件

卸压至零,松开夹紧装置,取出熔接后的管件。

3 本熔接机的特点

本熔接机具有下列特点:

能使管件自动对正并夹紧。

目前,市面上常用的熔接机在装夹管件时,待熔接的两管件端面一般不能自动对正,需要工人手工调整管件错边量才能对正。本熔接机采用V 形块装夹管件,在夹紧管件时,能起到自动对中的作用,不需要人工调整错边量,从而方便了工人操作,提高了生产效率。

(2)熔接质量稳定可靠

不需用塑料焊条,依靠管材自身熔化后,在一定接触压力下实现热熔对接,接口处平整美观,且连接强度高,不渗漏。

(3)操作方便,应用范围广

本熔接机质量轻,操作方便,可在施工现场进行熔接,可用于给排水、排污、空调制冷系统等塑胶管道的安装施工和维修。

4 结论

该熔接机经实际使用,效果良好,能有效地保证熔接质量,且提高了生产效率,因而深受用户的欢迎。

[1]徐汇音,祖国庆.机械设计基础[M].成都:西南交通大学出版社,第1版,2006,8.

[2]刘勇军.机电一体化技术[M].西安:西北工业大学出版社,第1版,2009,12.

[3]李培根.机械工程基础[M].北京:机械工业出版社,第2版,2006,12.

[4]高波.机械制造基础[M].大连:大连理工大学出版社,第1版,2006,8.