装配式建筑浆锚灌浆质量的相控阵超声检测

2020-12-25刘士清黄鹏飞龙永双

王 康,刘士清,黄鹏飞,龙永双

(1.湖北省建筑科学研究设计院股份有限公司,武汉 430071;2.武汉科技大学 城市建设学院,武汉 430065)

近十年来,由于劳动力成本不断上升,人们节能减排意识不断增强,同时随着运输能力的提高,装配式混凝土建筑在国内得到大力发展。钢筋浆锚连接是装配整体式混凝土结构竖向预制构件连接的主要方式之一,且关键受力部位的纵筋采用浆锚搭接时同层接头往往处于同一断面。因此,浆锚灌浆质量将直接影响结构的整体刚度、抗震等性能,是装配整体式混凝土结构的关键[1]。

质量检验目前是工程质量的重要保障手段。王中有等[2]用雷达法检测建筑混凝土结构的研究表明,电磁雷达法受钢筋影响大,对于含有钢筋的浆锚孔腔并不适用,检测精度低;王勤等[3]用高频、小直径换能器的超声探头在灌浆构件两侧进行对测,研究结果表明,传统超声检测方法在特定的条件下,通过对相同测位检测数据的比对能发现脱空部位和密实部分的区别,然而该方法需要在每测点有耦合剂的条件下,在试件两端对测,测点多,效率低,实用性不强;射线拍片的方法操作复杂,且有放射性,不利于环保,很难在工程上普遍适用;蒋俣等[4]使用冲击回波等效波速、波频谱图、名义厚度等方法检测浆锚灌浆缺陷,由于主要凭借主观经验来判断测试结果,因此该方法在工程实际中准确度不高,难以推广。可见,装配式建筑浆锚灌浆质量的无损检测方法并不成熟,目前尚无一种成本低廉且能够有效便捷检测浆锚灌浆质量的方法。

相控阵超声技术通过程序设置阵列式排布探头(发射或者接收的阵元)的延迟时间,实现超声波聚焦点和声束方位的变化,使阵列的能量叠加、聚集和偏转,从而克服超声波在混凝土中衰减快的特点,提高超声波信号的识别能力[5-6]。ALDO等[7]将相控阵超声技术应用到混凝土的结构检测中,研究结果表明该技术在干耦合状态下可实现检测,无需任何耦合剂,具备一定的抗衰减能力,在一定范围内能克服钢筋的影响,在钢筋存在的情况下仍具备识别缺陷的能力;梁蒙蒙[8]研究了相控阵超声检测的成像技术,认为相控阵超声检测可搭载成像技术,缺陷定位精准;姚利君等[9]将相控阵超声技术应用到混凝土叠合板的缺陷检测中;张军等[10]将其应用到混凝土裂缝的深度检测中,结果表明,该技术能够在单侧连续扫描,能检测混凝土中的缺陷,操作简便。由此,相控阵超声技术可作为有效的检测手段在钢筋混凝土结构的检测中得到应用。

文章采用干耦合相控阵超声技术检测装配式建筑浆锚的灌浆质量,考虑浆锚连接节点的施工特点,设计了通孔、波纹管、PVC(聚氯乙烯)管、钢管等4种不同灌浆孔道的剪力墙试件,其中孔道灌浆分别考虑了灌浆密实、部分漏浆、完全脱空、夹杂泡沫和木块等缺陷情况,分别使用断层扫描、连续扫描二维拟合图像法和合成孔径聚焦定量分析法对不同工况下的浆锚灌浆孔道进行检测,并与设置的缺陷状况进行对比,分析检测方法的准确性和可靠性。

1 试件设计

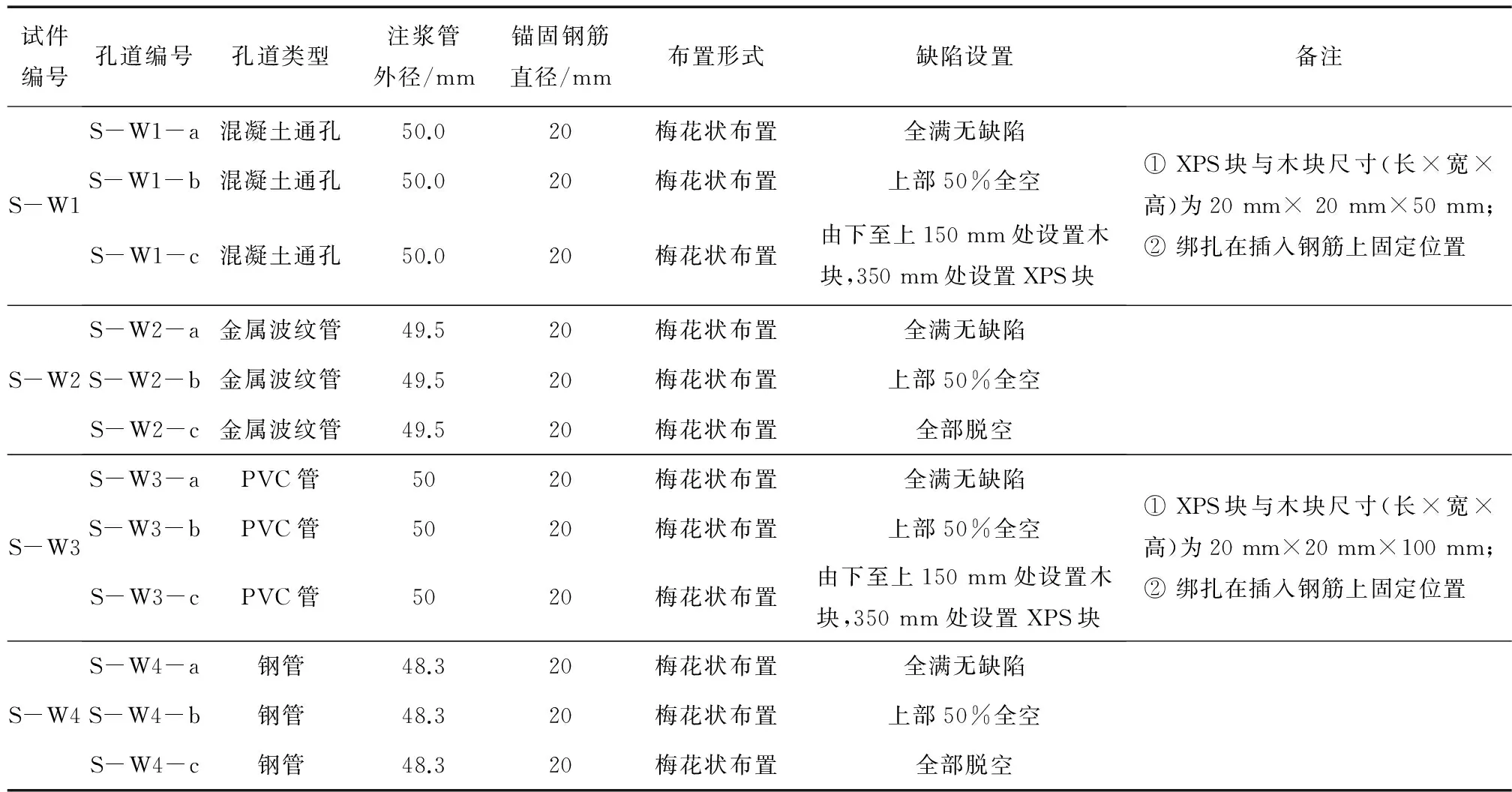

试验设计了4套钢筋混凝土剪力墙试件,编号分别为S-W1、S-W2、S-W3和S-W4,每个试件分成上下两个部分,试件上部的外尺寸为1200 mm×210 mm×1 000 mm(长×宽×高),试件下部的外尺寸为1 300 mm× 300 mm×200 mm(长×宽×高),试件上部预留3个直径为50 mm左右的灌浆孔道,试件下部预留公称直径为20 mm的钢筋。试件中的水平筋和垂直筋的公称直径为8 mm,间距为150 mm,拉筋的公称直径为6 mm,间距为150 mm。浆锚灌浆孔道呈梅花状布置,浆锚灌浆孔道位置及试件外观与检测操作如图1所示。为了分析不同成孔方法对浆锚连接质量检测的影响,试验设计了4种不同类型的孔道,分别为混凝土中的混凝土通孔(内径为50.0 mm)、金属波纹管(型号为JBG-45Z,外径为49.5 mm)、PVC-U管(外径为50.0 mm)和钢管(外径为48.3 mm),孔道长度为400 mm;为了模拟施工过程中的灌浆不饱满或者漏浆情况,设置了孔道中灌浆料不同程度的脱空,同时设置了泡沫和木块夹杂缺陷,具体工况如表1所示(XPS为聚苯乙烯泡沫塑料)。

图1 浆锚灌浆孔道位置及试件外观与检测操作示意

表1 浆锚灌浆孔道编号及参数

试件的上下两个部分混凝土强度等级为C35,所用钢筋牌号为HRB400,分别预制28 d以后,试件上下两个部分参照工程实际情况吊装叠加,用座浆料座浆、封边,试件下部分预留的钢筋插入上部分灌浆孔道,按照设计工况灌入设计强度为80 MPa的灌浆料,自然养护28 d后进行灌浆质量检测。

2 相控阵超声检测方法

采用一种低频(20 kHz90 kHz)的多功能相控阵超声检测系统,其基于脉冲超声回波法,回波反射界面的深度可以通过波的传播时间和波速按式(1)来计算,从而实现检测混凝土内部指定的深度d处是否存在缺陷。

(1)

式中:cs为剪切波波速;Δt为剪切波的传播时间;X为阵元传感器与测点的水平距离。

系统天线由12列阵列式排布的48个阵元传感器组成。阵元在一激一收的制度下产生并接收短脉冲、高振幅、高电压、高电流的剪切波,每列传感器被连续激活,而非激活的传感器则接收超声波信号,使用合成孔径聚焦技术实时显示图像信号,其工作原理如图2所示。阵列式超声检测系统探头区长度为300 mm,宽为100 mm。检测系统的阵元传感器晶片尺寸明显小于所发射剪切波的波长,传感器与被测混凝土的接触方式为点接触,在干耦合的情况下发出剪切波传入混凝土中。

图2 相控阵超声传感器工作原理示意

试件灌浆养护至规定龄期后,用相控阵超声检测系统以每行传感器垂直于浆锚连接轴向的方向进行检测,由灌浆孔道上部开始向下检测,检测在单侧进行,步长为100 mm,重叠区长为20 mm,每个孔道分为5个测区,测试部位在浆锚连接的远端墙面,测区布置如图3所示。

图3 各孔道测区布置示意

系统可对每个测点生成断层截面图,线性连续检测后,断层截面数据的集合可以进一步编译为单个大型数据集,系统根据测线和步长剔除重叠区域,拟合得到反映浆锚灌浆质量的二维图,能识别连续测试方向上缺陷的尺寸和部位。

3 试验结果与分析

3.1 相控阵超声断面扫描结果与分析

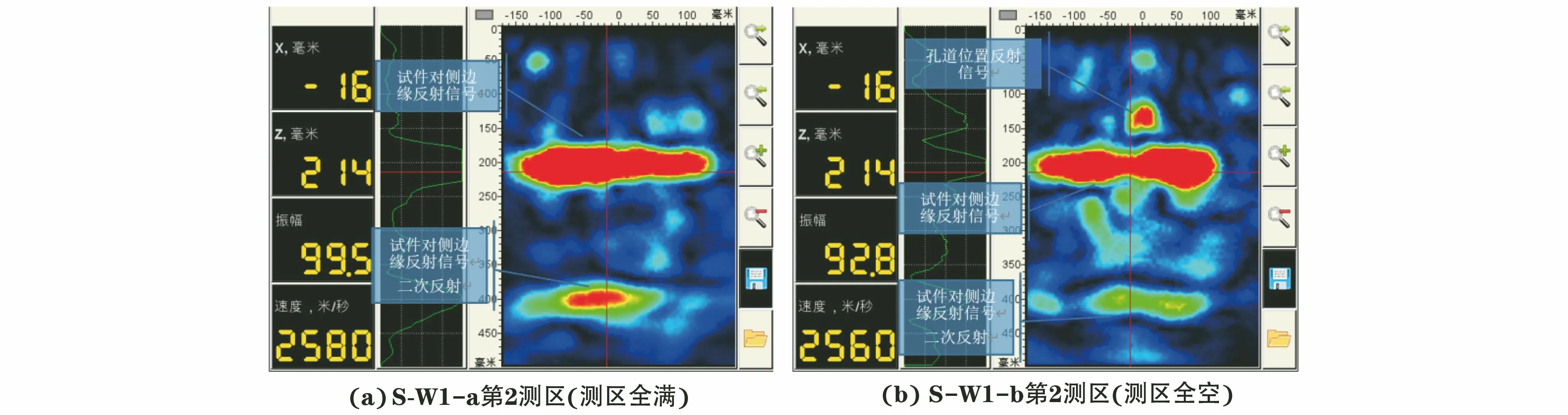

试件S-W1、S-W2、S-W3和S-W4灌浆孔道中全满和全空的断面扫描结果如图47所示。

从图4,6,7可以看出,在预留浆锚灌浆孔道为混凝土通孔、PVC管和钢管的装配式混凝土剪力墙试件中,当单个检测区内浆锚孔道灌浆为全空或者全满时,断面扫描结果可以明显地加以区分。从图5可以看出,在预留浆锚灌浆孔道为金属波纹管的装配式混凝土剪力墙试件中,当单个检测区内试件浆锚灌浆孔道为全空时,断面扫描结果与实际工况一致;当浆锚孔道为全满时,部分测区检测结果会产生误判。

图4 试件S-W1(混凝土通孔)孔道全满与全空部位断层扫描成像结果

图5 试件S-W2(金属波纹管孔道)孔道全满与全空部位断层扫描成像结果

图6 试件S-W3(PVC孔道)孔道全满与全空部位断层扫描成像结果

图7 试件S-W4(钢管孔道)孔道全满与全空部位断层扫描成像结果

3.2 相控阵超声二维拟合结果与分析

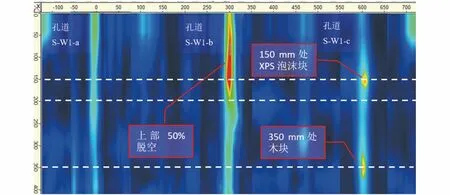

试件S-W1、S-W2、S-W3和S-W4的完整相控阵超声二维拟合检测结果如图811所示。

图8 试件S-W1(混凝土通孔)相控阵超声二维拟合检测结果

图9 试件S-W2(金属波纹管)相控阵超声二维拟合检测结果

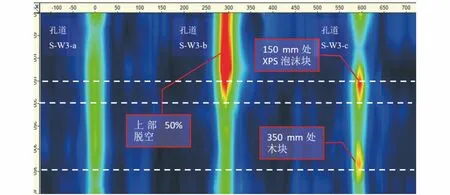

图10 试件S-W3(PVC管)相控阵超声二维拟合检测结果

图11 试件S-W4(钢管)相控阵超声二维拟合检测结果

从图8和图10可以看出,对于预留无管壁的混凝土通孔和PVC管孔道的装配式混凝土剪力墙试件,浆锚灌浆密实部位反射较弱,未发生误判;孔道b上部50%脱空部位通过强反射可以明显识别,识别尺寸与脱空尺寸吻合;在150 mm和350 mm处设置的木块缺陷和XPS泡沫块缺陷都可以被准确识别。

从图9可以看出,对于预留金属波纹管孔道试件,50%脱空和全部脱空的浆锚灌浆孔道具有明显的强反射区,可以被识别;然而灌浆密实的浆锚孔道中产生了3处强反射误判。

从图11可以看出,对于预留钢管孔道的试件,浆锚灌浆密实部位反射较弱,未发生误判;孔道上部50%脱空部位可通过强反射区识别,识别尺寸与脱空尺寸吻合;全部脱空也可通过强反射区识别。

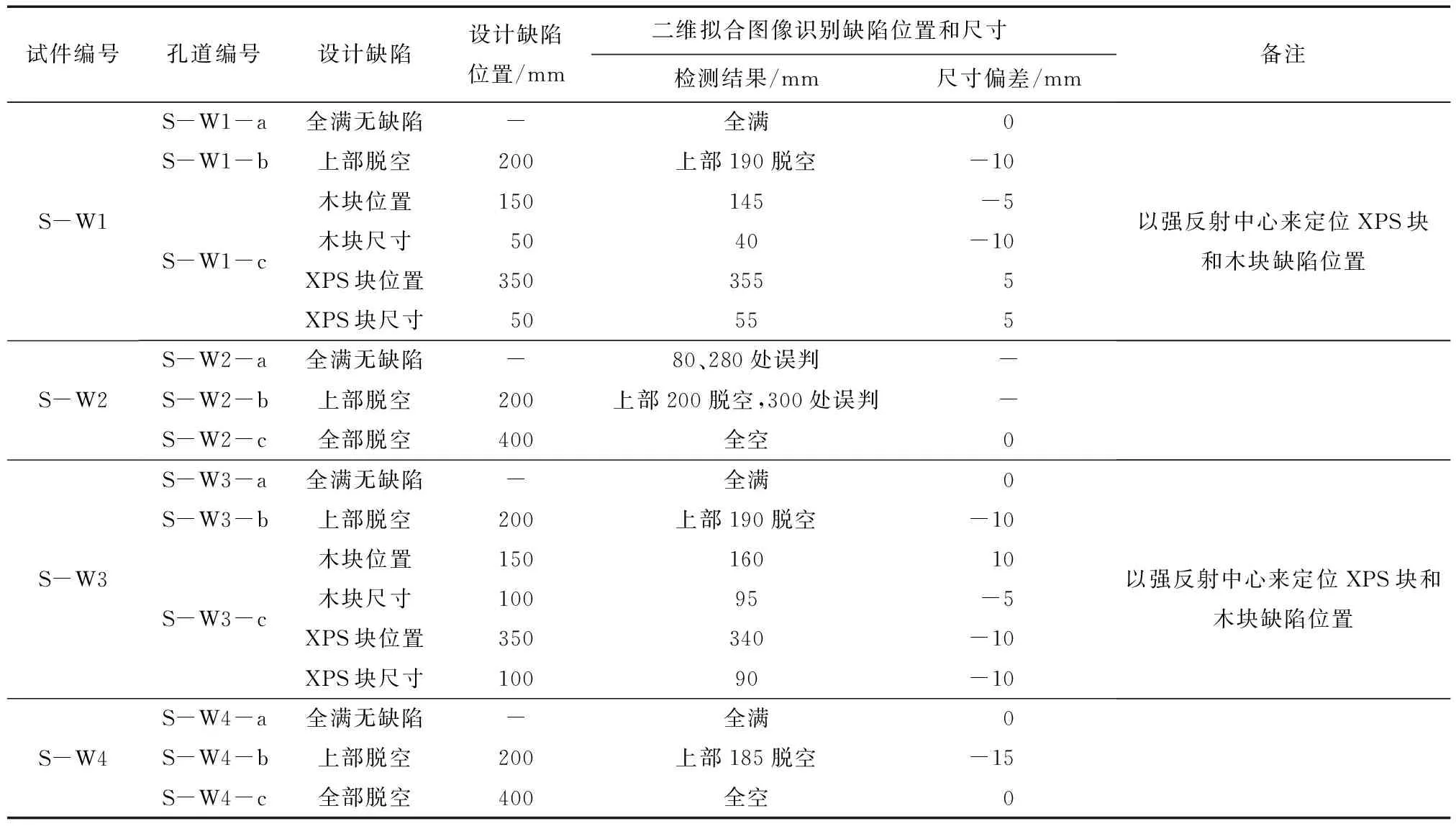

将相控阵超声的检测结果与设计的缺陷信息进行对比,结果如表2所示。由表2可知,4种管道内的全部脱空的工况都能被准确识别,除了金属波纹管外,其他浆锚管道中灌浆全满时都能准确识别且无误判;半满时的缺陷尺寸识别误差小于15 mm;XPS块和木块缺陷识别的位置误差小于10 mm;金属波纹管的脱空位置可以准确识别,但在全满和半满的密实部位有3处误判。

表2 相控阵超声检测结果与设计缺陷对比结果

3.3 扫描结果合成孔径聚焦定量分析

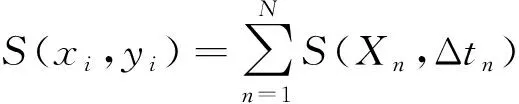

采用延时叠加进行合成孔径聚焦分析,对于成像区域内某点P(xi,yi),先确定剪切波从其他各阵元传感器到该点的传播时间,该时间对应的各阵元传感器对P点回波孔径信号为S(Xn,Δtn),将各回波信号进行叠加求和,得到P点的重建叠加信号,从而得到成像区域中任意一点的聚焦信号[11]。成像区域内某点P(xi,yi)的重建信号可表示为

(2)

式中:S(Xn,Δtn)为来自第n个阵元对P点的回波孔径信号;S(xi,yi)为该点的重建叠加信号。

(3)

式中:Δtn为剪切波从成像点到第n个阵元的传播时间;X为阵元与成像点的水平距离;d为阵元到成像点的垂直距离。

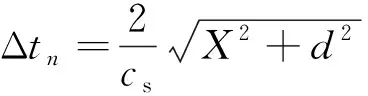

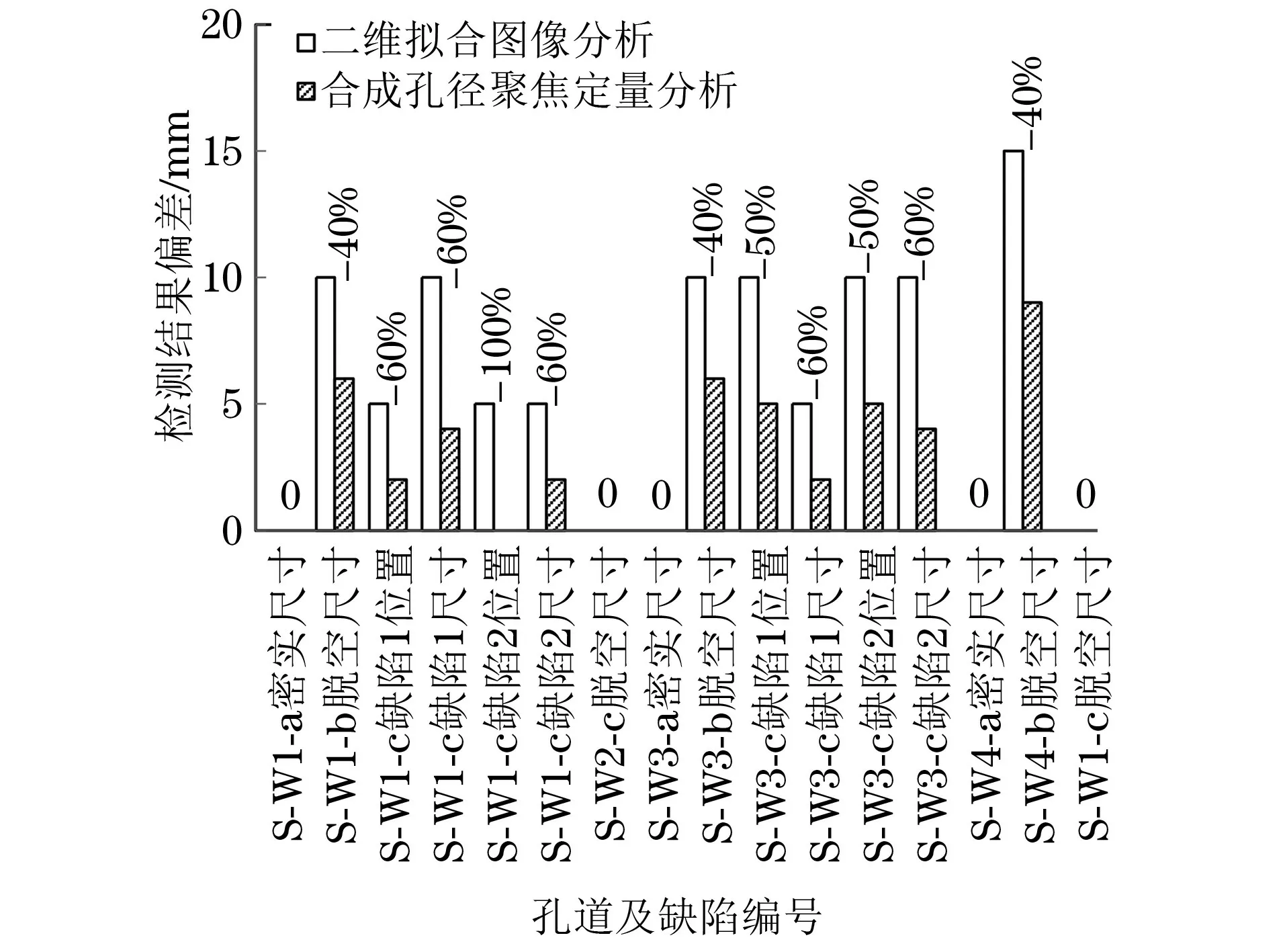

将S-W1~S-W4中所有灌浆孔合成孔道聚焦信号强度值按照测量部位的高度位置排列,以每种全满孔道各点信号强度的上限值来设定各孔道出现缺陷的“临界值”,将同种孔道内超过该孔道“临界值”5%以上的信号强度值定义为“可疑值”,并以“可疑值”的位置和区域尺寸定量分析每种孔道内缺陷的位置和尺寸,合成孔径聚焦定量分析结果如表3所示,合成孔径定量分析与二维拟合图像分析结果的误差对比如图12所示。

图12 合成孔径定量分析与二维拟合图像分析结果的误差对比

表3 合成孔径聚焦定量分析结果 mm

4 结论

在混凝土通孔、PVC管和钢管孔道中,合成孔径聚焦定量分析可以准确识别孔道脱空的位置和管道中异物缺陷的位置和大小,偏差在9 mm以内,其对金属波纹管的全满灌浆也存在误判;在对缺陷位置和尺寸的识别方面,合成孔径聚焦定量分析能减小由操作人员对图像色阶感官差异对试验结果带来的影响,从图12可以看出,合成孔径聚焦定量分析对缺陷位置和尺寸识别的准确率更高,识别偏差比二维拟合图像法的降低了40%~100%。

(1) 干耦合相控阵超声检测通过单侧断层扫描图像、连续扫描拟合二维图像和合成孔径聚焦定量分析,能准确识别混凝土通孔、PVC管和钢管的装配式混凝土浆锚灌浆脱空部位,检测过程便捷、高效。

(2) 连续扫描拟合二维图像法,对混凝土通孔、PVC管和钢管的装配式混凝土建筑浆锚灌浆孔道的脱空尺寸识别误差小于15 mm;异物缺陷长度方向尺寸为50100 mm时,其位置和尺寸的识别偏差小于10 mm。

(3) 合成孔径聚焦定量分析法在缺陷位置和尺寸的识别方面,能减小由操作人员对图像色阶感官差异对试验结果带来的影响,其识别偏差比二维拟合图像法的降低了40%~100%,提高了检测准确率。

(4) 相控阵超声检测技术通过断层扫描和连续检测方式可以对预留金属波纹管浆锚孔道的装配式混凝土建筑浆锚灌浆的脱空部位进行明显识别,但对于密实部位可能因为强反射而造成误判。