GB/T 37910.1-2019标准的理解和应用

2020-12-25宋相作

宋相作

(1.中冶宝钢技术服务有限公司,上海 200941;2.上海宝冶工业技术服务有限公司,上海 200941)

GB/T 37910.1-2019《焊缝无损检测 射线检测验收等级 第1部分:钢、镍、钛及其合金》标准,以修改法采用了ISO 10675-1:2016标准,目的是使射线检测与国际标准接轨,以消除技术性贸易壁垒和适应国际贸易的需要。标准GB/T 37910.1-2019为新版GB/T 3323.1-2019《焊缝无损检测 射线检测 第1部分:X和伽马射线的胶片法技术》和GB/T 3323.2-2019《焊缝无损检测 射线检测 第2部分:使用数字化探测器的X和伽马射线技术》标准配套的支持性标准之一。

笔者从该标准的适用范围、验收等级、缺欠评定等几个方面进行了解析,对该标准的应用具有一定的指导意义。

1 GB/T 37910.1-2019标准的适用范围

标准适用于钢、镍、钛及其合金对接焊缝的射线检测缺欠显示的验收等级,如合同各方同意,该验收等级也可用于其他类型的焊缝和材料。

实际由设计者或最终使用者确定该标准规定的验收等级是否适用于其他类型的焊缝和材料。

2 GB/T 37910.1-2019标准的等级

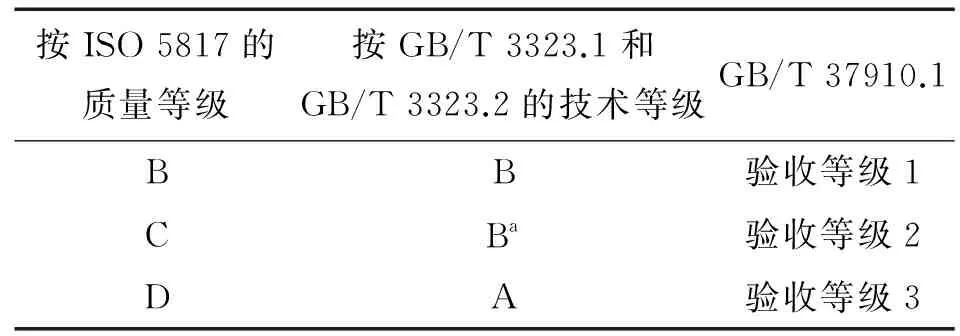

相关标准中的等级及其相互关系见表1。

表1 相关标准中的等级及其相互关系

标准是基于焊缝质量等级水平的评定,没有综合评级的规定。标准中的不连续分为缺欠和缺陷,评定结果分为合格和不合格。对焊接接头质量进行评定时,如显示缺欠超过验收等级规定的验收限值,则评为不合格。不符合验收等级1的缺欠不能评为验收等级2或验收等级3,其不需再评定属于哪个验收等级。

3 评定区尺寸

评定区尺寸均为任意100 mm(检测长度为L),评定区宽度为焊接接头宽度wp,不按评定厚度划分,评定侧重考虑区域整体质量。评定区适用于球形气孔(2011)、均布(弥散)气孔(2012) 、局部密集气孔(2013)、链状气孔(2014)、条形气孔(2015)、虫形气孔(2016) 、夹渣(301)、焊剂夹渣(302)、氧化物夹渣(303)、未熔合(401)、未焊透(402)等。

4 缺欠类型及评定

按GB/T 6417.1-2005《金属熔化焊接头缺欠分类》标准术语定义的缺欠类型进行分类,针对不同缺欠类别对焊缝失效影响的特点规定了比较详细的评定方法。缺欠评定时需要区分各种缺欠的性质类型。例如:气孔类缺欠需要区分球形气孔(2011)、均布(弥散)气孔(2012) 、局部密集气孔(2013)、链状气孔(2014)、条形气孔(2015)、虫形气孔(2016)等。因此,评定人员应具备识别焊接缺欠类型的能力,方能做到正确评定。

4.1 裂纹的评定

标准规定的3个验收等级均不允许裂纹存在。典型的裂纹显示如图1~3所示。

图1 数字法(裂纹负像显示)

图2 数字法(裂纹正像显示)

图3 胶片法(裂纹负像显示)

4.2 孔穴的评定

标准规定了6种气孔和2种缩孔,评定孔穴时需要确定孔穴的类型,再根据孔穴类型进行评定。

4.2.1 球形气孔(2011)和均布气孔(2012)的评定

① 评定单个球形气孔直径最大方向尺寸与焊缝公称厚度之间的占比关系,判断该球形气孔尺寸是否符合相应验收等级规定的限值。② 均布(弥散)气孔评定时需区分焊接层数是单层焊还是多层焊。在满足单个球形气孔限值的前提下,再计算气孔显示投影面积总和在L·wp面积中的百分比A,计算公式如式(1)所示。

(1)

式中:d1为第1个气孔的直径;d2为第2个气孔的直径。

典型的均布(弥散)气孔显示如图4所示。

图4 胶片法[均布(弥散)气孔负像显示]

4.2.2 局部密集气孔(2013)的评定

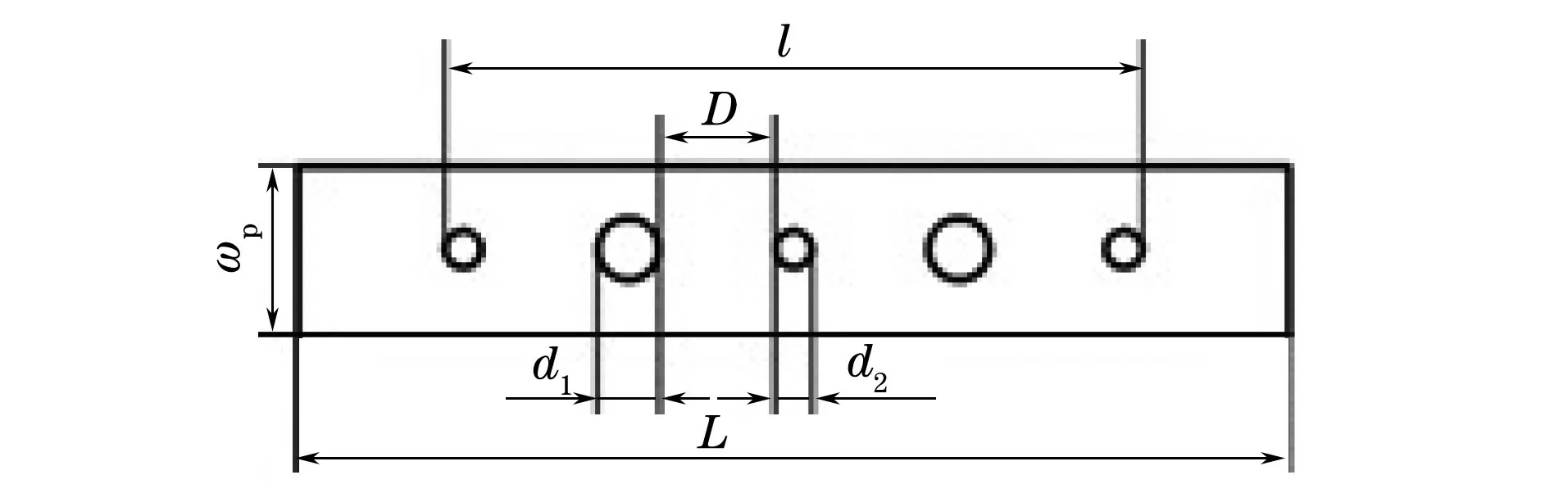

① 不同尺寸密集气孔如图5,6所示,图中D表示两缺陷之间的间距,A1、A2表示密集群中最大单个球形气孔,dA1表示两相邻大的一组密集气孔,dA2表示两相邻小的一组密集气孔。整个密集气孔区域用包络所有气孔的直径dA表示。dA可以代表dAC、dA1、dA2,以适用的为准。② 当D≤dA2时,无论该气孔尺寸多小,围绕气孔区域包络dA1+dA2的圆作为一个缺欠。整个密集气孔用包络相邻气孔的直径为dAC的圆表示,dAC=dA1+dA2+D(见图6)。③ 这个圆内所有气孔应满足对单个球形气孔限值的要求。④ 密集气孔区直径dA≤焊缝宽度wp,对较宽的焊缝密集气孔区直径dA不超过上限值。

图5 密集气孔,D>dA2

图6 密集气孔,D≤dA2

典型的局部密集气孔显示见图7。

图7 胶片法(局部密集气孔负像显示)

4.2.3 链状气孔(2014) 的评定

① 链状气孔指一排平行于焊缝轴线的气孔。②D>d2时,d=d1(见图8)。当D不大于任意相邻气孔中较小的直径时,应累计两个相邻气孔间距D、d1、d2作为一个气孔进行评定,d=d1+d2+D(见图9)。图中D表示缺欠间距,d1表示两相邻大的一个链状气孔,d2表示两相邻小的一个链状气孔。③ 评定时,链状气孔应满足对单个球形气孔限

图8 链状气孔,D>d2

图9 链状气孔,D≤d2

值的要求。在满足单个气孔限值的前提下,计算显示长度l与焊缝公称厚度的比值及上限值。

典型的链状气孔显示见图10。

图10 胶片法(链状气孔负像显示)

4.2.4 条形(2015)和虫形气孔(2016)的评定

① 条形气孔指长度大致与焊缝轴线平行的非球形长气孔。虫形气孔指一种细长管状气孔,通常这种气孔成串聚集,呈鲱鱼骨形状。② 在每个检测长度L内,应累计L内各气孔总长度ΣI(见图11)。当D不大于任意相邻气孔中较小气孔的长度l3时,应累计相邻两气孔间距D、两气孔长度作为一个气孔长度l进行评定(见图12)。③ 条形和虫形气孔根据缺欠显示宽度与焊缝公称厚度一定百分比的单个最大尺寸及上限值、单个缺欠长度或缺欠累计长度与焊缝公称厚度的比值及上限值进行评定。

图11 条形和虫形气孔,D>l3

图12 条形和虫形气孔,D≤l3

典型的条形和虫形气孔显示如图13~15所示。

图13 胶片法(条形气孔负像显示)

图14 胶片法(条形气孔负像另一种显示)

图15 胶片法(虫形气孔负像显示)

4.2.5 缩孔(不含弧坑缩孔)(202)和弧坑缩孔(2024)的评定

① 验收等级1和验收等级2焊接接头均不允许缩孔(不含弧坑缩孔)(202)和弧坑缩孔(2024)的存在。② 验收等级3按缩孔(不含弧坑缩孔)(202)缺欠显示高度与焊缝公称厚度一定百分比的单个最大尺寸及上限值、显示长度l≤25 mm的限值进行评定。该类缺欠常出现在焊缝轴线上或附近区域,垂直于焊缝表面,具有一定的高度,外露至表面的在评定时还要考虑缺欠显示的高度占焊缝公称厚度的比例。验收等级3按弧坑缩孔(2024)缺欠显示宽度和高度与基材厚度一定百分比的单个最大尺寸及上限值、显示长度与基材厚度一定百分比的单个最大尺寸及上限值进行评定。

由于缩孔(不含弧坑缩孔)(202)和弧坑缩孔(2024)是熔化金属在凝固过程中收缩而产生的残留在熔敷金属中的孔穴,缩孔会降低焊缝的严密性和塑性,减小焊接接头的有效截面,危害大于气孔。

典型的缩孔(202)和弧坑缩孔(2024)显示见图16~18。

图16 胶片法[缩孔(202)负像显示]

图17 数字法[缩孔(202)正像显示]

图18 弧坑缩孔(2024)照片

4.3 固体夹杂的评定

标准列举规定了5种夹杂,分别为:夹渣(301)、焊剂夹渣(302)、氧化物夹杂(303)、金属(除铜外)夹杂(304)、夹铜(3042)。根据夹杂类型分别进行评定验收。

4.3.1 夹渣(301)、焊剂夹渣(302)、氧化物夹杂(303)的评定

该类缺欠的评定同条形(2015)和虫形气孔(2016)的评定要求一致,不再累述。

典型的夹渣显示见图19~21。

图19 数字法(夹渣正像显示)

图20 胶片法(夹渣负像显示)

图21 胶片法(夹渣负像另一种显示)

4.3.2 金属(除铜外)夹杂(304)的评定

金属(除铜外)夹杂(304)较常见的为夹钨,按其单个显示长度最大尺寸占焊缝公称厚度方向一定百分比的最大尺寸及上限值评定。

典型的夹钨显示见图22。

图22 胶片法(夹钨负像显示)

4.3.3 夹铜(3042)的评定

各验收等级均不允许存在夹铜,因为铜元素沿晶界渗透会使局部金属产生脆化,降低晶界表面能和不连续尖端原子间的结合力,造成晶界开裂,并使裂纹沿晶界进一步扩展。

典型的夹铜(3042)显示见图23。

图23 胶片法[夹铜(3042)负像显示]

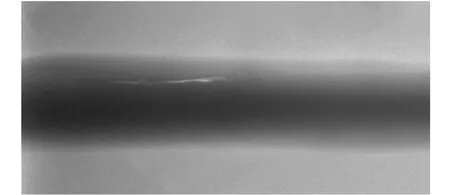

4.4 未熔合的评定

验收等级1、验收等级2均不允许未熔合存在,验收等级3允许断续的、没有延伸到表面的,且在任意100 mm评定区长度内累计显示长度≤25 mm的未熔合存在。

典型的未熔合(401)显示见图24,25。

图24 胶片法[未熔合(401)负像显示]

图25 胶片法[未熔合(401)负像另一种显示]

4.5 未焊透的评定

验收等级1、验收等级2均不允许未焊透存在。验收等级3允许在任意100 mm评定区长度内累计显示长度≤25 mm的未焊透存在。

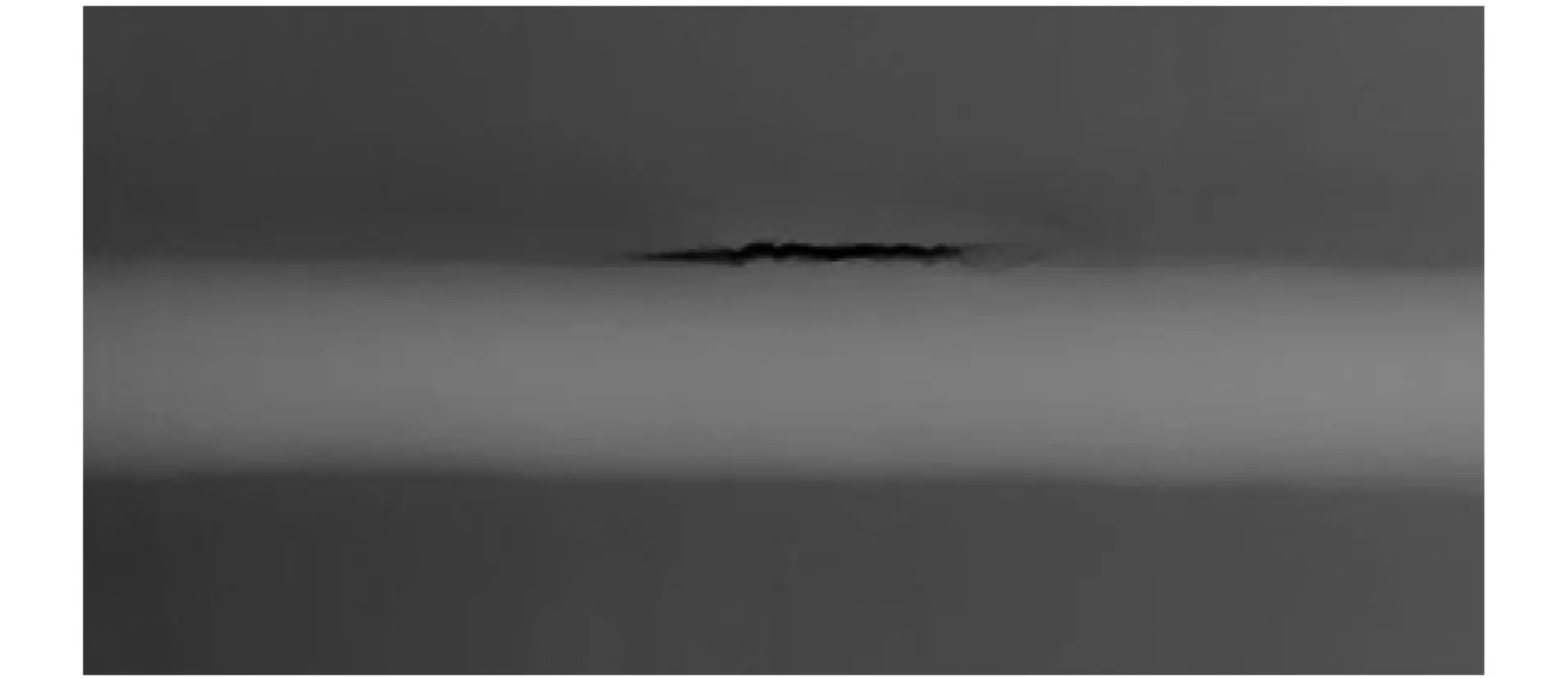

典型的未焊透(402)显示见图26,27。

图26 胶片法[未焊透(402)负像显示]

图27 胶片法[未焊透(402)负像另一种显示]

4.6 表面缺欠的评定

表面缺欠包含弧坑裂纹(104)、连续和断续咬边(5011,5012)、收缩沟(根部咬边)(5013)、下榻(504)、电弧擦伤(601)、飞溅(602)、根部内凹(515)、焊缝接头不良(517)、下垂(509)、未焊满 (511)、错边(507)。这些缺欠通常选用目视检测法来评定,验收等级按目视检测的验收规定执行。需要射线检测方法对连续和断续咬边(5011,5012)、收缩沟(根部咬边)(5013)、下榻(504)、根部内凹(515)、下垂(509)、未焊满 (511)、错边(507)定量时,采用对比试块建立基本量化关系进行定量。

通常情况对管子对接焊缝内部或其他目视不能检测的部位采用试块法进行定量验收。是否需要采用射线检测法对表面缺欠进行定量验收,在检测前各方应合同委托确定,避免产生争议。

连续和断续咬边(5011,5012)按基材厚度t分为0.5 mm≤t≤3 mm和t>3 mm两档分别评定。当0.5 mm≤t≤3 mm时,咬边评定与咬边显示长度和高度有关,并需要平滑过渡。当t>3 mm 时,咬边评定与咬边显示高度有关,不考虑长度,且需要平滑过渡。

收缩沟(根部咬边)(5013) 按照基材厚度t分为0.5 mm≤t≤3 mm和t>3 mm两档分别评定。当0.5 mm≤t≤3 mm时,收缩沟(根部咬边) 评定与显示高度有关,不考虑长度,且需要平滑过渡。t>3 mm收缩沟(根部咬边) 评定与显示长度和高度有关,且需要平滑过渡。

下榻(504) 按照基材厚度t分为0.5 mm≤t≤3 mm和t>3 mm两档分别评定。评定与显示的高度和根部宽度有关。

根部内凹(515) 、下垂(509)和未焊满 (511)按照焊缝公称厚度t分为0.5 mm≤t≤3 mm和t>3 mm两档分别评定。评定与显示的高度和长度有关。

错边(507)按不同的焊缝公称厚度、纵缝、环缝分别进行评定,评定与显示的高度有关。

5 物质密度和透照方向对显示的影响

(1) 不同物质类型的缺欠对比度差别很大,射线通过单位厚度物质时与物质相互作用,与射线能量、物质的原子序数和密度有关。通过不同的物质时,其衰减系数不同。以钢为例,其对比度由射线照相对比度公式可知(见表2)。

表2 钢焊缝中同厚度缺欠物质影像对比度

射线影像对比度如式(2)所示。

ΔD=0.434(m-m′)GΔT/(1+n)

(2)

式中:D为射线照相对比度;m为基材的线衰减系数;m′为基材其他物质的线衰减系数;G为胶片对比度;ΔT为基材中其他物质在透照方向的厚度;n为散射比。

钢基材焊缝缺欠影像显示对比度从高到低的顺序为:钨(-4.991)>空气(2.847)>铅>(-1.497)>铁氧化物(0.933)>黄铜(-0.455)>钢(0)。基材物质密度与缺欠物质密度差别越大,影像显示缺欠与基材的对比度越大,其差别越小,对比度越小。射线图片上钢基材焊缝中夹钨的对比度明显大于其他缺欠,更易于识别。夹铜对比度接近钢,影像对比度低。

(2) 当射线中心束与缺欠自身高度方向垂直透照时,缺欠检出率高,缺欠影像接近缺欠的实际形状,易于识别缺欠类型。当射线中心束角度与缺欠自身高度方向的夹角过大时,缺欠检出率降低,缺欠影像畸变,缺欠特征甚至消失,缺欠类型难以识别。因此,缺欠定性时应考虑射线透照方向对缺欠影像特征的影响(见图28),以利于确定缺欠的性质。

图28 胶片法负像显示(深孔不同透照角影像)

6 结语

GB/T 37910.1-2019按GB/T 6417.1-2015标准对术语定义的缺欠类型进行分类,并规定了局部密集气孔(2013)和链状气孔(2014)的单独评定要求。GB/T 6417.1-2005标准定义:局部密集气孔指呈任意几何分布的一群气孔。链状气孔指与焊缝轴线平行的一串气孔。GB/T 37910.1-2019所有引用的规范性标准文件中并没有规定局部密集气孔(2013)和链状气孔(2014)的气孔数量及气孔之间的间距。由于标准本身对这两种缺欠定义模糊,不同的人员对这两类缺欠的认定和把握存在不同的理解,给正确评定该类缺欠带来争议。对这两种类型气孔的认定可参考GJB 1718A-2005《电子束焊接》标准中的规定,该标准定义:局部密集气孔指数量不少于3个,呈密集分布,且任何两个相邻的间距不大于气孔直径的3倍的群集气孔。链状气孔指数量不少于3个,呈线状分布,且任何两个相邻气孔的间距不大于气孔直径的3倍的气孔。

标准针对不同缺欠类别对焊接接头的失效影响的特点,规定了比较详细的质量验收要求和评定方法。对缺欠评定时,需要区分各种缺欠的性质和类型,因此评定人员应掌握焊接缺欠性质类型方面的基础知识,做到正确评定,确保焊接接头质量符合验收质量等级的要求。

该标准适用于胶片法和数字法检测技术影像的缺欠评定,传统胶片法为负像影像显示,而大多数字法技术设备软件具有影像正像显示和负像显示功能,使用者可根据习惯切换,评定时应注意两种检测技术影像正像显示和负像显示的图像差异。