残余应力X射线测试结果准确性的影响因素

2020-12-25巴发海刘宇希

巴发海,刘宇希

(上海材料研究所 上海市工程材料应用与评价重点实验室,上海 200437)

1 测试结果准确性的影响因素

在仪器精度满足要求、参数设置正确的条件下,还应考虑以下因素对测试结果的影响。

1.1 取样

测试中,仅对一个样本使用XRD(X射线衍射)残余应力分析进行应力特征描述是有风险的,因为它可能不足以表示残余应力的统计分布。失效构件的残余应力测试结果可能会丧失准确性,因为在构件失效后,残余应力可能会发生很大变化或松弛。理想情况下,应考虑使用具有相似服役记录的非断裂件进行测试与分析。当材料表面存在保护涂层时,应采取措施在不改变表面或亚表面残余应力状态的情况下去除涂层。机械抛光或研磨会改变表面和亚表面的残余应力分布,根据经验,此过程之后应进行电解抛光处理,以消除前述影响。

1.2 应力梯度

在垂直于材料表面的方向存在较大应力梯度,或材料中存在三维应力。很多情况下,如表面磨削、表面热处理、渗碳淬火、喷丸等加工方式,都会造成试样表面或沿层深方向存在很大的应力梯度,应逐层剥层进行测试,必要时应予以应力修正,并绘制出应力梯度分布曲线。在较大的应力梯度下(大于10 MPa·μm-1),每个倾斜角度测试得到的应力都会不同。

用于去除表面层的任何机械或放电加工都会产生残余应力,从而改变表面的原始应力场。因此,如果需要去除表面层,建议使用电解抛光。当去除较深的轮廓层时,要重点考虑裸露表面上残余应力的重新分布或松弛,尤其是在样品相对较薄的情况下。在进行梯度测试时,准确测量去除的材料深度增量是非常重要的,其可以通过准确测量刚暴露的表面位置来实现,如使用经过校准的移动显微镜,将焦点对准新暴露的表面,使用校准的千分表或千分尺进行测量等。深度应采用多次测量的平均值,因为整个表面的材料去除可能并不均匀且均匀去除的难度很大。由于X射线所测应力均为表面应力,当采用车削或磨削等剥层方式测试内部加工应力时,应首先确认附加应力层的深度,而后进行电解抛光以去除该加工附加的应力层。

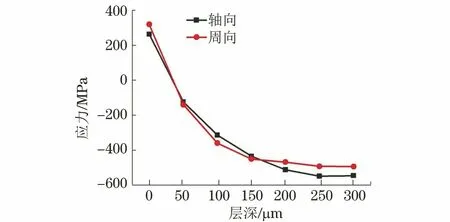

车削加工后应力沿层深的分布曲线[1]如图1所示。车削转速为78 r·min-1,加工进刀量依次为0.3,0.2,0.2,0.15,0.15 mm。用电解抛光的方法进行剥层,用X射线应力测试仪测试车削加工应力,从工件表面开始,每隔50 μm测试一次,当相邻两点应力相近,即应力趋于稳定时,认为车削引入的附加应力消失,从而确定车削附加应力的深度。由图1可知(应力为正表示拉应力,为负表示压应力),车削加工后表面为拉应力,由表及里逐渐由拉应力变为压应力,在剥层深度为250~300 μm时应力趋于稳定。因而,车削加工所产生的加工应力层深度为250~300 μm。应注意,加工应力层的深度和应力分布与加工工艺有关。

图1 车削加工后表面应力分布曲线

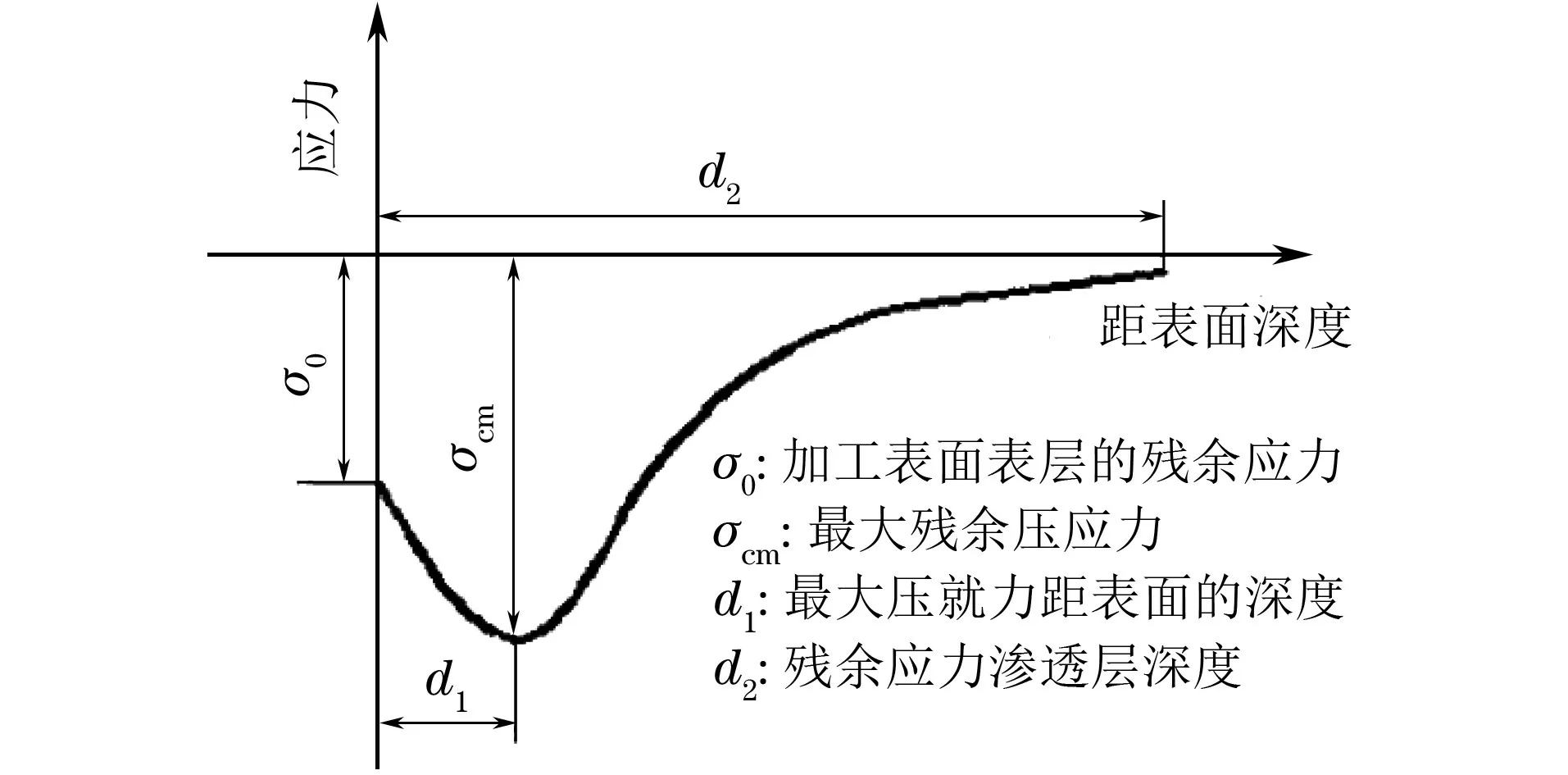

对于某些应力层较薄的零件,选择合适的测试间距非常重要,不恰当的测试间距会掩盖某些应力的分布特征信息,给出错误的分布结果。滚动轴承是一类非常重要的工业零部件,广泛应用于汽车、飞机、火车、机床等设备中。典型的轴承滚道(磨削加工)内表面的残余应力分布如图2所示。具有该分布形式的构件有良好的耐疲劳性能。此外,笔者测试了以车代磨(硬态切削)加工工艺的残余应力分布,结果如图3所示。由图3可知,该工艺似乎未能达到一定深度内具有最大压应力的预期目的,应力分布偏离了典型应力分布特征。仔细观察发现,在0~50 μm深度处的测试点过少,导致测试梯度过陡,无法真正体现近表层的应力分布。当腐蚀深度间隔控制在5 μm时,可以得到经典的勺形应力分布曲线,如图4所示,压应力层深度大约为100 μm,次表面压应力最大。显然,使用硬态切削代替磨削加工之后,也能够在轴承滚道表面获得与磨削一致的残余应力分布曲线[2]。可见,测试间距的选择会影响测试结果。

图2 典型的轴承滚道内表面残余应力分布曲线

图3 硬态切削加工残余应力分布曲线

图4 缩小测试间距后硬态切削加工残余应力分布曲线

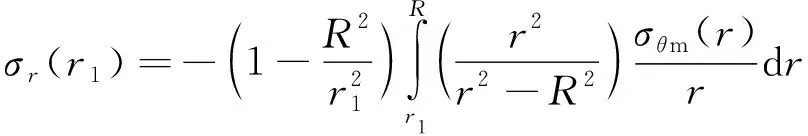

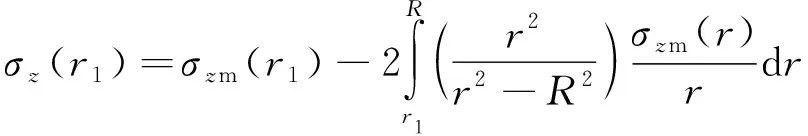

如果电解抛光浅,减薄增量只占样品厚度的百分之几(见图5),文献[3]认为可以按式(1)对应力进行修正。对于空心筒体(见图6),则3个方向的应力按式(2)(4)修正。

(1)

图5 平板样品的表面去除示意

图6 空心筒体应力分布示意

式中:σ(Z1)为修正后应力;σm(Z1)为减薄后应力测试值;σm(H)为减薄前应力测试值;ΔZ1为剥层厚度;Z1为减薄后的厚度;H为原始厚度。

(2)

(3)

(4)

式中:r1为减薄后的半径;R为原始半径;σr(r1),σz(r1)和σθ(r1)分别为半径为r1处修正后的径向,轴向和切向应力;σθm(r)和σzm(r)分别为半径为r处单元体的切向应力与轴向应力;σzm(r1)和σθm(r1)分别为半径为r1处轴向和切向的应力测量值。

1.3 强织构

1.4 材料微结构

各向异性材料非随机晶粒取向对峰的形状或相对强度的影响显著。如果样品在被采样的区域中具有较大的晶粒尺寸(接近毫米数量级),如铸件、焊缝等在未经热处理退火的情况下,应力较大,且存在发达的树枝晶,晶粒粗大。受射线强度和准直管的面积所限,不同的ψ角下峰形变化很大。因为只有很少的晶粒参与衍射,帮峰强度较低,峰位置的准确度较差。由于样本容量小,统计结果具有很大的分散性。另外,微晶间存在应变可能会影响大颗粒材料的应力测试结果,导致衍射曲线出现异常的起伏或畸形,数据点呈现较大的跳动。解决此问题的唯一方法是增加有助于衍射峰的晶粒数量。通常,可通过增大光阑的尺寸以及ψ角和φ角的摆动来解决。此外,测试过程中,±2 mm的平移通常也可以显著改善衍射峰轮廓。标准中推荐,一般材料的晶粒尺寸宜在10~100 μm内。

综上,本研究调查显示,参加过新生入学防艾教育、学校常规防艾教育的学生比例均高于未参加的,表明近年高校防艾教育的覆盖面在不断扩大,学校健康教育起到提高学生艾滋知晓的作用。因此建议大学防艾教育应在高校教育体系中制度化、常态化,并注重新生防艾教育的开展。

由于测试是基于弹性力学理论,假设材料为均匀、连续和各向同性而进行的,但实际上材料是不可能完全各向同性的,且晶面间距的相对变化只是在试样表面的部分晶粒上测得的,所测试的部位不同,晶粒的大小、择优取向的严重程度大不相同,实测数据并不满足理论计算公式。因此对于像铝合金、不锈钢、钛合金等存在大晶粒或织构组织的材料,测试误差较大。

如果材料是多相的,则对其某特定相的衍射峰进行分析,可获得残余应力,而总残余应力与每个组成相及其体积分数有关,因此,在测试残余应力之前,应识别出每个不同相的衍射峰。在第二相体积较大的多相材料(例如复合材料或合金)中,有必要记录两个相的应力,或者至少要注意到,单个相的应力可能不能完全描述材料中的应力状态。

1.5 粗糙度

由于残余应力穿透深度有限,因此,材料的粗糙度应小于射线的穿透深度。电解抛光后的近表面层在失效分析中常常是关注的重点。测试点所在区域宜为平面,如遇曲面,针对测试点处的曲率半径,宜选择适当的X射线照射面积,以能将被照射区域近似为平面为原则。对半径为R的圆柱试样,建议在圆周方向上使用的入射X射线最大光斑尺寸为R/6和R/4(5%精度和10%精度),轴向为R/2.5和R/2(5%和10%精度)。如果无法使光束尺寸足够小,则可以进行校正。

1.6 衍射峰重叠

应力测试的关键是衍射角位置的确定。目前定峰方法主要有半高宽法、抛物线法、重心法、高斯曲线法、交相关法等。这些方法的实质是围绕衍射峰进行的一系列数学运算,其前提是找到反映应力变化的衍射晶面及其衍射峰。衍射峰重叠需要根据全衍射线轮廓的分析,采用合适的软件或函数进行分峰处理,如采用Rachinger修正,Voigt函数,Gaussian函数,Pearson VII函数等来确定峰位。如可能应依据大范围的衍射图花样重新选择合适的衍射峰。通常,衍射峰的形状比起洛伦兹线型,更接近高斯线型,这使得高斯函数成为在标准X射线应力测试应用中,进行峰拟合的理想选择。无论如何,所选择测试的衍射峰应具备孤立、完整、衍射强度高的特点,不合适的峰位选择会产生系统误差。

研究[4]发现,奥氏体不锈钢在进行XRD残余应力测试时出现两个衍射峰,虽然在127°的衍射峰非常明显,但由此计算的应力并不能反映材料的真实应力;而149°的Kβ衍射峰虽然峰背比低,但可作为计算应力的依据。铝合金同样存在双衍射峰,但只有158°的衍射峰能够反映应力变化;钛合金的两个衍射峰均可作为应力测定的依据。

1.7 衍射强度过低,衍射峰过分宽化

在衍射强度过低,衍射峰过分宽化的情况下,衍射峰的积分强度与背底强度之比较小,背底对测试的影响较大。冷加工如机加工、磨削加工、喷丸处理等会导致衍射峰宽化。当衍射峰过分宽化时,说明晶粒过分细小或有非晶成分。对于大多数测试,峰强度应为1 000个计数。除了较高的峰强度外,还希望有一个定义明确的峰。通常,在整个峰上至少需要20个数据点才能获得良好的峰位置。

1.8 重复性和再现性问题

1.9 残余应力统计表征

X射线聚焦后照射到样品的某个区域,被照射到的晶粒与晶体直接参与测试。测得的应变本质上是样品表面下数10 μm深度的统计平均值。单独某一点的一次测试并不能完美地表征残余应力的真实情况。实际上测试区域的残余应力分布与制造过程的控制技术有关,制造过程产生的微观结构的不均匀性,会使得残余应力具备一定程度的分散性,这也可能是造成有效使用寿命与预期失效时间的巨大差异的一个因素。即使在比邻的区域,不同位置残余应力的测试结果也不尽相同,因此采用统计分布来评价测试区域的应力状况是比较合理的。建议取5点测试结果进行统计分析。如果等效位置的测试结果差异大于试验误差,则应取更多的位置进行测试。

1.10 应力释放

XRD残余应力的测试通常需要对零件进行切入才能进入感兴趣的位置,并且通常需要评估由于取样引起的应力松弛情况。一般衍射区域应距样品边缘1~2 mm,以避免残余应力松弛的影响,且样品的表面应与测角仪的旋转中心重合。常使用电阻应变计来评定切片过程中的应力松弛。切片前应变计元件的放置和方向需要仔细考虑。切片多数都会造成应力释放,释放程度与构件的结构和刚度有关。切割需最大程度地降低局部热效应,防止切片过程中产生的热量造成XRD应力测试位置的应力松弛。应力松弛应通过其它计算或测量(如贴应变片)进行校正。

垂直于样品表面的应力梯度可以表征材料中潜在的亚表面残余应力分布。大面积去除材料表面时,应注意使用MOORE-EVANS[3]方法校正残余应力的释放。一般而言,如果去除的最大深度仅占总厚度的小部分,则校正值应在残余应力测试的试验误差范围内(可以忽略不计)。当存在垂直于材料表面的陡峭应力梯度时,也需要对应力梯度的校正值进行修正。

2 结语

X射线残余应力测试原理成熟,测试过程相对简单,方法易于掌握。但测试结果的影响因素较多。文章总结了10 个影响X射线测试结果的因素,并提出了相应的技术措施,以获得准确的测试结果。