大跨度钢结构拱形管桁架提升技术研究与应用

2020-12-24刘学峰王一峰鞠经纬季书培中建钢构有限公司江苏江阴214532

刘学峰,王一峰,陈 江,鞠经纬,季书培(中建钢构有限公司,江苏 江阴 214532)

近年来,我国大跨度钢结构应用得到了较大的发展,呈现出跨度越来越大、新技术越来越多、结构形式越来越丰富的特点。这给大跨度钢结构施工技术的发展提供了巨大的机遇,但同时也给施工行业带来巨大的挑战。人们对大跨度钢结构施工、力学及技术问题都做了一些研究。郭彦林等[1]对施工过程中表现出的诸多力学及技术问题进行了探讨;陈国栋等[2]对广州市新体育馆屋盖吊装及拆撑过程进行了动态分析;郭彦林等研究了广州新白云国际机场大型机库钢屋盖结构的整体提升技术及提升设计[3];郑磊[4]对大跨度钢结构重型桁架滑移施工技术进行了研究,分别从力学、计算、施工技术等方面进行了探讨。本文主要介绍大跨度钢结构的提升施工工艺,整体提升施工进度快,主要构件在地面拼装,质量易于保证。

1 工程简介

某火车站房屋盖工程钢结构跨度 83.0 m,桁架结构为倒三角拱形管桁架,单榀桁架剖面尺寸为 3.2 m×(4.2~5.2)m。主要材质为 Q 390 C。图 1 为屋盖整体示意图,图 2 为钢桁架立面图。

图1 屋盖整体示意图

图2 钢桁架立面图

2 施工方法

中间拱桁架屋盖跨度 83 m,包括主桁架、次桁架及散件,采用地面原位拼装、拼装完成后整体提升的方法安装。

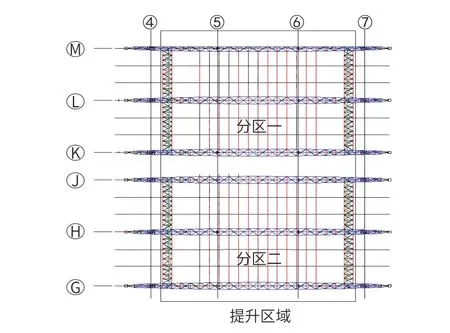

提升部分划分为两个区域,分别为 K 轴线至 M 轴线、G 轴线至 J 轴线,对应提升区域一、提升区域二。两个区提升到位后进行中间部分后补杆件安装。提升分区如图 3 所示。在桁架下方原位布置胎架进行主桁架拼装,主桁架拼装完成后进行次桁架及散件的安装,全部安装完成后进行提升。

图3 提升分区图

3 施工方案实施

3.1 桁架分段

综合考虑施工场地情况和分段拼装场地的影响,将每榀主桁架分成 6 段,主拱工厂加工后散件运输到现场,现场地面原位散件拼装。分段主要考虑运输和拼装便利,主拱分段最大长度 17.0 m,如图 4 所示。

图4 主桁架分段图

3.2 原位拼装胎架

每榀桁架分为 6 段,两端 2 段汽车吊原位拼装,中间 4 段楼面原位拼装。拼装胎架立面布置如图 5。胎架底部设置埋件,埋件浇筑到混凝土结构里,保证胎架结构安装。

图5 拼装胎架立面布置图

3.3 提升吊点设置

分为两个区域进行提升施工,每个区设置 6 个提升吊点,总计设置 12 个吊点。提升吊点布置如图 6 所示。

图6 提升吊点布置图

3.4 提升技术措施

提升整体措施包括支撑胎架及液压提升器提升支架的使用。提升支架设置在胎架顶部,液压提升器设置在提升支架上。

对提升支架和下吊点吊具进行了有限元分析,结果均能满足施工需要。

3.5 提升流程

提升流程见表 1。

表1 施工提升流程

4 安装精度控制

安装精度控制主要从 3 个方面进行控制。

(1) 主桁架预起拱:对主拱桁架的屋面变形进行计算,根据计算结果在拼装时进行预起拱;将每榀桁架不同位置的计算结果进行标识,拼装时调整对应位置的胎架标高。

(2) 拼装精度控制:桁架各单元高空就位后,通过安装数组倒链进行横向调整,以保证桁架杆件安装精度。测量人员检查桁架整体标高,通过二次调整以防止高低不匀,影响安装精度。调整钢管,先保证其一端标高与水平距离合格,然后通过修正插入连接杆件的尺寸调整整体精度。

(3) 提升精度控制:结构提升分为三步进行。第一步,先将结构提升离开拼装支架 100 mm,停留 12 h 做全面检查并设立桁架永久挠度及提升过程变形测设点;第二步,高跨部分桁架整体提升 6 m,进行挠度及变形、偏差测量,如有偏差及时进行纠偏;第三步,将整体结构提升至设计标高。

5 结 语

提升施工中,小型汽车吊就能完成大跨度桁架的拼装和吊装,有效解决大跨度施工中的施工道路问题;减少大型吊机的施工,施工时安全可靠、方便快捷。

大跨度钢结构拱桁架提升技术能有效提高作业效率、缩短施工工期,解决施工中大量高空作业的难题,同时保证安装精度。