高强板结构件拉毛原因分析与解决方法

2020-04-20刘慎吕贻旬刘鸿奇瑞汽车河南有限公司

文/刘慎,吕贻旬,刘鸿·奇瑞汽车河南有限公司

由于车身强度的要求,一部分车身冲压件采用料厚较厚的高强板来生产,此类制件在生产过程中易产生拉毛问题,拉毛的实质是由于工件和模具表面局部出现粘着(咬合)。拉毛问题一方面降低了生产过程的稳定性和生产效率,零件报废率上升,另一方面会使模具发生更严重的磨损,降低模具寿命和冲压件精度,增加修模次数和生产停机时间。改善拉毛问题有多种方法,其基本原理都是改变模具与被加工零件之间摩擦副的性质,使摩擦副不易粘着。后纵梁内加强板,作为车身的加强件,因其造型需要,局部拉延深度较深,并且该件用高强板生产,所以在生产过程中易产生拉毛的风险。本文结合现场生产,对一种车型的后纵梁内强板的拉毛问题进行分析,并提出相应的解决方案。

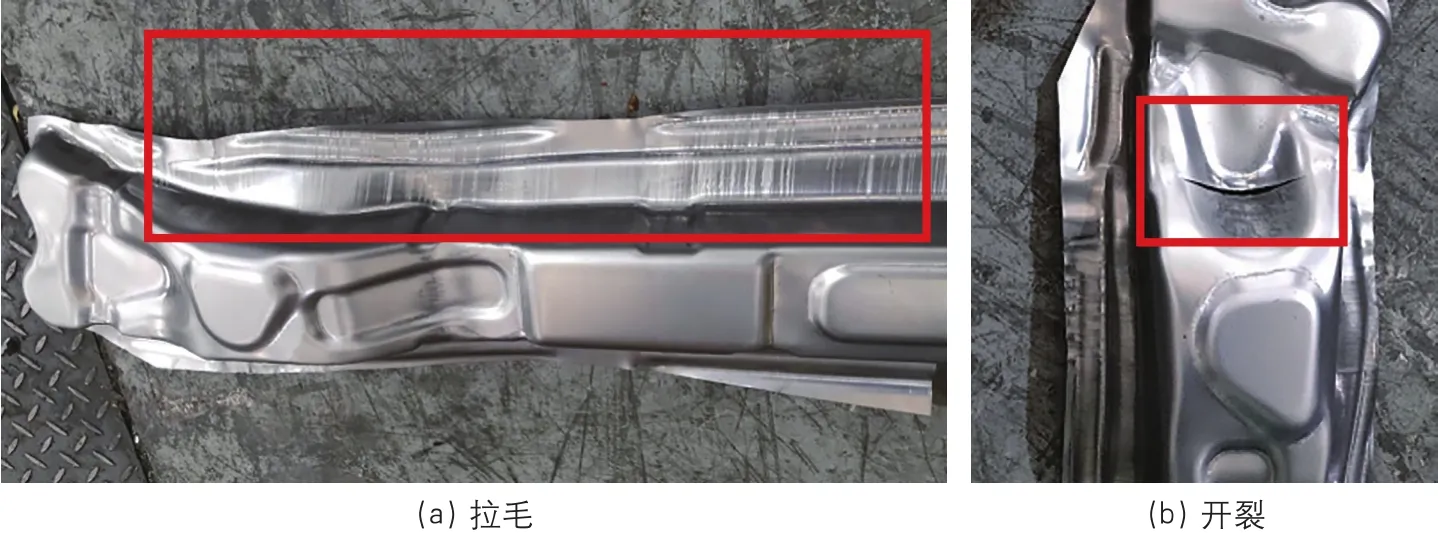

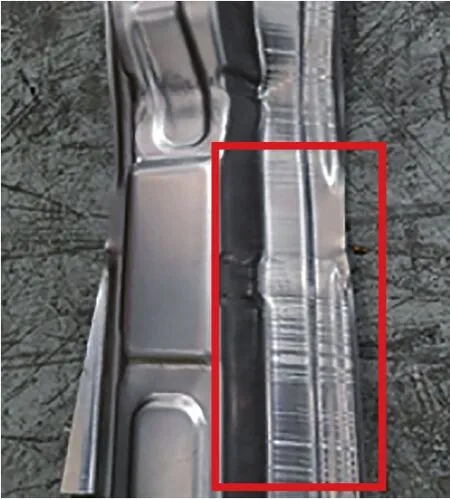

某车型左右后纵梁内加强板模具回厂后,走线调试阶段,采用的是手工剪板开梯形板料,制件生产存在拉毛问题,且生产不稳定,通过对手工剪板的板料进行对比分析,发现板料尺寸存在差异,而且部分板料边部存在不同程度的毛刺和变形。后改为摆剪开料,板料的尺寸一致性得到保证,制件的状态稳定性明显提高,但仍存在拉毛问题,现场对模具进行研合抛光处理,拉毛问题明显好转,但不能彻底消除。后小批量生产阶段,部分板料生产的制件状态明显与前期不一致,拉毛问题明显严重,并且出现频次较高的制件开裂现象如图1所示,通过对两种板料进行检测,发现板料性能存在差异。

图1 制件拉毛及拉毛导致开裂

板料性能异常对制件拉毛的影响与解决方法

该模具回厂后,小批量生产过程中不同批次的板料生产的制件状态不一致,某一批次板料生产正常,制件仅有轻微拉毛,在相同的模具状态及工艺参数条件下,另一批次板料出现严重拉毛,甚至缩颈、开裂,报废率在90%以上,通过对比两个批次板料的力学性能,发现报废率高的板料屈服强度高于生产正常的板料,两者屈服强度差值为20MPa,如图2、图3所示。

图2 屈服强度为390MPa板料制件

图3 屈服强度为410MPa板料制件

两种板料的屈服强度不同,在制件板料与模具表面质量相近的前提下,屈服强度越高的板料,走料的阻力越大,越容易导致走料不顺,摩擦力较大,造成拉毛。后期对板料供应商做明确要求,所提供该制件板料的力学性能限定在一定范围内,保证了制件在生产过程中质量的稳定。

板料尺寸差异对制件拉毛的影响与解决方法

在生产过程中,同批次板料在生产过程中部分制件状态存在差异,通过对比发现,板料尺寸存在差异,该件板料为梯形板料,前期生产为人工剪板,因人员操作及剪板设备误差,导致剪板板料尺寸存在差异,进一步对照尺寸存在差异的板料生产的制件,发现尺寸较大板料1.4mm×(310+260)mm×690mm生产的制件较尺寸较小的板料1.4mm×(305+250)mm×690mm生产的制件拉毛更为严重,如图4、图5所示。

在板料表面质量相同的前提下,板料尺寸越大,制件成形过程中四周的压料面积越大,压边力越大,制件成形时流动阻力越大,越容易导致制件拉毛,所以在生产过程中板料尺寸要保证在一定范围内,板料尺寸越大,制件出现拉毛及开裂的风险越大。后期该件变更为摆剪开料,对比同批次板料生产的制件状态,较前期人工剪料稳定性高,制件状态基本一致。

图4 板料尺寸大生产的制件

图5 板料尺寸小生产的制件

剪板质量对制件拉毛的影响与解决方法

现场对比板料尺寸一致的板料,生产制件的状态也存在差异,分析发现剪板的边部质量存在差异,部分板料剪切位置存在毛刺大,变形问题。对比发现,剪切边质量差的板料生产的制件较剪切边质量好的板料生产的制件拉毛严重,如图6、图7所示。

图6 边部无毛刺板料生产的制件

图7 边部有毛刺板料生产的制件

剪板质量差,边部有毛刺,在走料过程中会导致模具与制件之间有铁屑,铁屑压入制件导致制件拉毛并且边部毛刺也会导致走料阻力增大,造成制件拉毛。后期使用自动线摆剪开料,保证了板料的表面质量,生产过程更加稳定。

模具型面光洁度和硬度对制件拉毛的影响与解决方法

模具TD前硬度低,光洁度差,造成板料与模具之间摩擦力大,在制件成形过程中走料阻力大,易对板料造成拉毛。批量生产前,对拉延模具型面进行了TD处理,生产的制件质量较之前生产的制件质量有明显改善,拉毛问题消除,并且制件质量比较稳定,如图8、图9所示。

图8 模具经过TD处理的制件

图9 模具未做TD处理的制件

TD金属材料表面强化技术,采用金属碳化物扩散层TD原理,是在一定的温度下将工件置于以硼砂熔盐为载体的特种介质中,通过特种熔盐介质中的金属原子和工件中的碳原子产生化学反应,扩散在工件表面而形成一层2μm至20μm的钒铌铬钛铱钽等金属碳化层,经过TD处理后镶块的硬度、光洁度和耐磨性会有很大提升。这会在一定程度上减小制件在成形过程中板料走料的阻力,大大降低制件在生产过程中的拉毛风险。

结束语

通过对某车型后纵梁内加强板回厂后拉毛问题的分析与整改,得出对该件拉毛问题产生影响的因素主要有:板料性能异常,屈服强度差异;板料尺寸差异;剪板质量,主要是裁剪料边毛刺;模具型面光洁度和硬度。其中,主要影响因素为板料性能和模具型面光洁度及硬度。板料性能在一定合理范围内,模具型面光洁度和硬度较高条件下能有效避免制件拉毛问题的产生。