高饱和柔性纳米晶磁芯在电动汽车无线充电中的应用

2020-12-18戴海峰魏学哲

熊 萌,戴海峰,2,魏学哲

(1.同济大学汽车学院,上海201804;2.智能型新能源汽车协同创新中心,上海201804)

无线电能传输(wireless power transfer,WPT)技术由于充电装置与车之间不存在直接的物理连接而成为研究热点,它具有快速方便、操作安全、易维护等优点,能克服传统有线充电机充电不安全,设施难维护以及充电不方便等缺点[1-4]。无线充电采用松耦合的线圈结构,仅通过线圈本身很难保证高效率大功率传输。而线圈耦合结构中的铁氧体磁芯具有增强耦合以及磁屏蔽作用,可显著增加线圈间互感与耦合系数,改善线圈间传输效率,同时减小磁泄露。因此,铁氧体磁芯被广泛用于电动汽车的无线充电领域[5-11]。

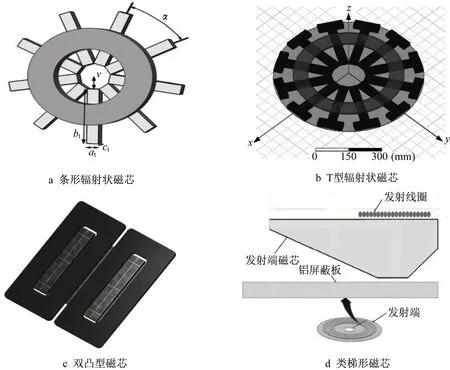

磁芯结构与排布对无线传输的性能影响较大。近几年国内外研究致力于通过优化磁芯结构与排布,来改善系统传输效率与减小磁芯损耗等[12-15]。图1 为4 种国内外代表的磁芯结构研究,Strauch等[12]基于如图1a 的圆形线圈下的辐射条状磁芯进行优化,分析了磁芯夹角α、磁芯距离圆心v和单条磁芯长(bt)、宽(at)、高(ct)对耦合系数和磁芯体积的影响;Castelli-Dezza 等[13]在此基础上,提出如图 1b的T 型磁芯,通过在非对称圆形线圈的互耦合区增添磁芯减小该区域的磁阻,提高了线圈间耦合系数;刘志珍等[14]在DD(double-D)线圈的两空心区域增添磁芯,提出如图1c所示的双凸型磁芯,有效提高了线圈互感;Mohammad等[15]基于圆形线圈,考虑磁芯利用率与磁饱和限值,提出了如图1d 的类梯形磁芯,有效减少了磁芯损耗。

图1 4种国内外的磁芯结构Fig.1 Four core structures at home and abroad

上述国内外磁芯研究是基于铁氧体磁芯的结构优化,且磁芯结构多为异型,实际中很难通过加工工艺实现。与此同时,铁氧体本身也存在材料缺陷,比如饱和限值较低、脆性易碎裂等。而目前,尚未有研究从磁芯材料和磁芯工艺上,根本解决磁芯在车载无线充电应用中的问题。

由于接收端对磁芯体积质量要求严格,且接收端磁芯更易在汽车行驶中受颠簸破坏。而纳米晶材料具有更高的柔性与饱和限值,可实现磁芯小型化。因此本文选择纳米晶材料进行研究,以期替代铁氧体在车载端的应用。近些年,纳米晶多应用于低功率和低频率(30 kHz)的手机无线充电、低频变压器等[16-19],其电阻率远小于铁氧体,理论上在85 kHz的车载无线充电频率下将出现严重的涡流损耗与发热问题,因此纳米晶磁芯不能直接用于大功率高频率的车载无线充电。

为改善纳米晶的涡流损耗,本文利用晶粒细化热处理工艺与交错层叠式拼接工艺来提高传统纳米晶磁芯的电阻率。然而优化工艺将减小纳米晶磁芯的相对磁导率,相对磁导率过低会导致线圈间耦合减弱,漏磁增加。为了权衡优化工艺与相对磁导率的减小,本文通过COMSOL有限元仿真分析了相对磁导率对线圈间耦合系数和磁泄露的影响,确定了磁导率减小的下限值。

基于上述仿真分析,本文主要贡献是提出将新型柔性纳米晶磁芯作为车载接收端的新型磁屏蔽层方案,并从静态参数,系统效率,磁芯发热、磁泄露4个方面分析验证了纳米晶磁芯的可行性与高饱和优势。

1 典型铁氧体存在的问题

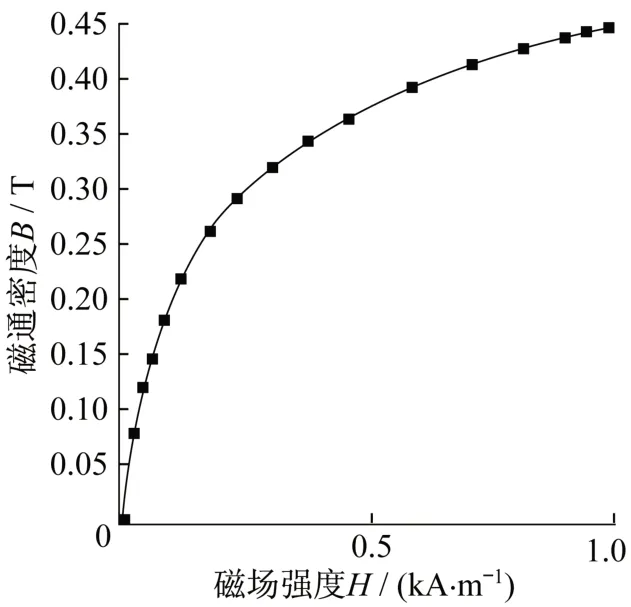

Mn-Zn软磁铁氧体作为功率型铁氧体,成本低,矫顽力与剩磁小,且具有高电阻率,在SAE J2954标准[20]定义的79~90 kHz 频段内磁损耗较小,因而被广泛用于电动汽车无线充电。本文所采用的Mn-Zn铁氧体相对磁导率为3 000,图2 为该Mn-Zn 铁氧体材料的B-H曲线,其最大磁饱和限值为0.45 T。该曲线反映了Mn-Zn铁氧体随外部磁场H激励下的磁芯磁感应强度B的变化(由于矫顽力剩磁较小,不考虑磁滞的影响),曲线上不同位置的相对磁导率不同,且随磁场强度H增大,磁导率逐渐减小,直到趋于饱和时,磁导率减小到真空磁导率,磁芯磁感应强度B增加缓慢。

图2 典型Mn-Zn铁氧体材料的BH曲线Fig.2 B-H curve of typical Mn-Zn ferrite

式中:μ0为真空磁导率;μ'为磁芯相对磁导率。

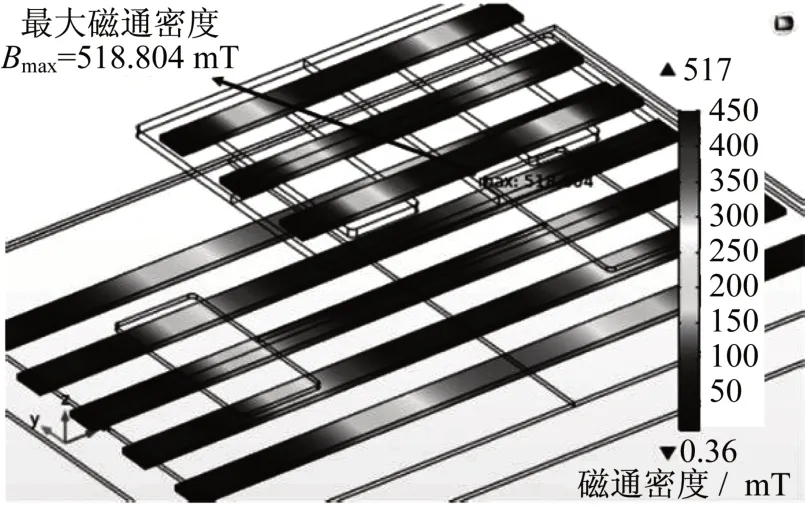

由于铁氧体存在上述非线性磁特性,因此在大功率小体积应用中,铁氧体易磁饱和。由于快充需求的增加意味着更大的传输功率,线圈将激发更强的交变磁场H,导致磁感应强度B增加,磁芯磁导率下降并饱和,磁耦合作用减弱[21]。图3为厚度3 mm的条形磁芯在45 A线圈激励电流(近似11 kW)下的磁通密度分布,可看到磁芯最大磁通密度达到了518.804 mT,此时磁芯已经局部饱和。图中,RMS为均方根(root mean spuare)。除此之外,磁芯损耗与磁感应强度成正比,磁饱和往往同时带来损耗发热加剧。另外,铁氧体的脆性易碎裂特点也使其不适用于车载接收端的应用场景,容易因行驶颠簸以及飞石冲击而造成磁芯结构破坏,导致系统失谐。

2 新型柔性纳米晶磁芯的研发

基于第1 节中铁氧体存在的诸多问题,本文采用具有高饱和限值与柔性的铁基纳米晶材料,以更小的体积替代铁氧体磁芯在车载接收端的应用,纳米晶原始带材来自德国磁芯制造商VAC的V-800F型号。纳米晶材料具有优秀的磁化性能,但由于其电阻率远小于铁氧体,纳米晶磁芯多用于30 kHz 以下或低功率场景,而在85 kHz大电流激励下,将产生大量的涡流损耗,存在潜在热问题,不能直接应用于电动汽车无线充电。

图3 厚度3 mm 条形磁芯在45 A 线圈电流激励下的磁通密度分布Fig.3 Flux density distribution of ferrite cores with a thickness of 3 mm at 45 A (RMS) current citation

2.1 涡流损耗的工艺优化

根据线圈交变激励磁场的主要分布,如图4a 可知纳米晶磁芯的感应涡流主要集中在XY平面,因此从微观层面上,可采用热处理碎化工艺将XY平面分布的纳米晶晶粒细化。该工艺主要分为两个部分:带材热处理工艺与碎磁工艺。带材热处理是在真空氮气保护气氛下进行退火,在非晶基体上晶化析出纳米晶晶粒,形成非晶-纳米晶双相结构,正是因为这种双相结构的存在,可具有非常优异的电磁性能。而碎磁工艺是将大片纳米晶合金通过机械碎化装置分割成一系列细小片的纳米晶颗粒,纳米晶颗粒之间存在微小的气隙。整个过程增大了晶粒间的有效气隙面积,从而将涡流限值在更小的晶粒尺寸内,最终提高了纳米晶带材的电阻率,如图4b所示。

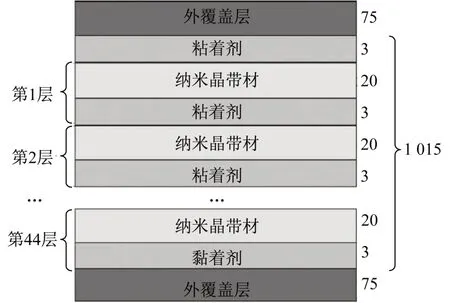

从宏观层面上,将厚度20 μm 的改良纳米晶带材按图4c所示的条形并排拼接成330 mm×330 mm尺寸的接收端线圈大小,拼接缝隙从宏观上对XY平面的涡流起到了进一步阻隔。层与层间采用三维正交的层叠方式,不仅限制了垂直方向的涡流,同时也减小了拼接缝隙产生的空间磁泄露。单片1.16 mm 厚的纳米晶磁芯的层间结构如图5 所示,20 μm的纳米晶带材之间为3μm 的绝缘层,由外覆盖层包裹。通过该方法制成的纳米晶磁芯具有优秀的抗弯性能,能承受车载端的颠簸破坏,如图4d所示。

然而,热处理碎化工艺在减小涡流损耗的同时,产生的气隙导致磁芯退磁场增加,磁化难度增大,即宏观上纳米晶磁芯的相对磁导率减小,并且晶粒细化程度越大,相对磁导率减小越多,而作为接收端磁芯,相对磁导率直接决定了线圈间互感大小,因此需确定相对磁导率对系统影响的下限边界值,防止因工艺过度导致纳米晶方案耦合效果变差。

图4 纳米晶磁芯的工艺优化过程Fig.4 Process optimization of nanocrystalline core

图5 1.16 mm单片纳米晶磁芯的层结构组成(单位:μm)Fig.5 Layered structure of a 1.16 mm single nanocrystalline core(unit:μm)

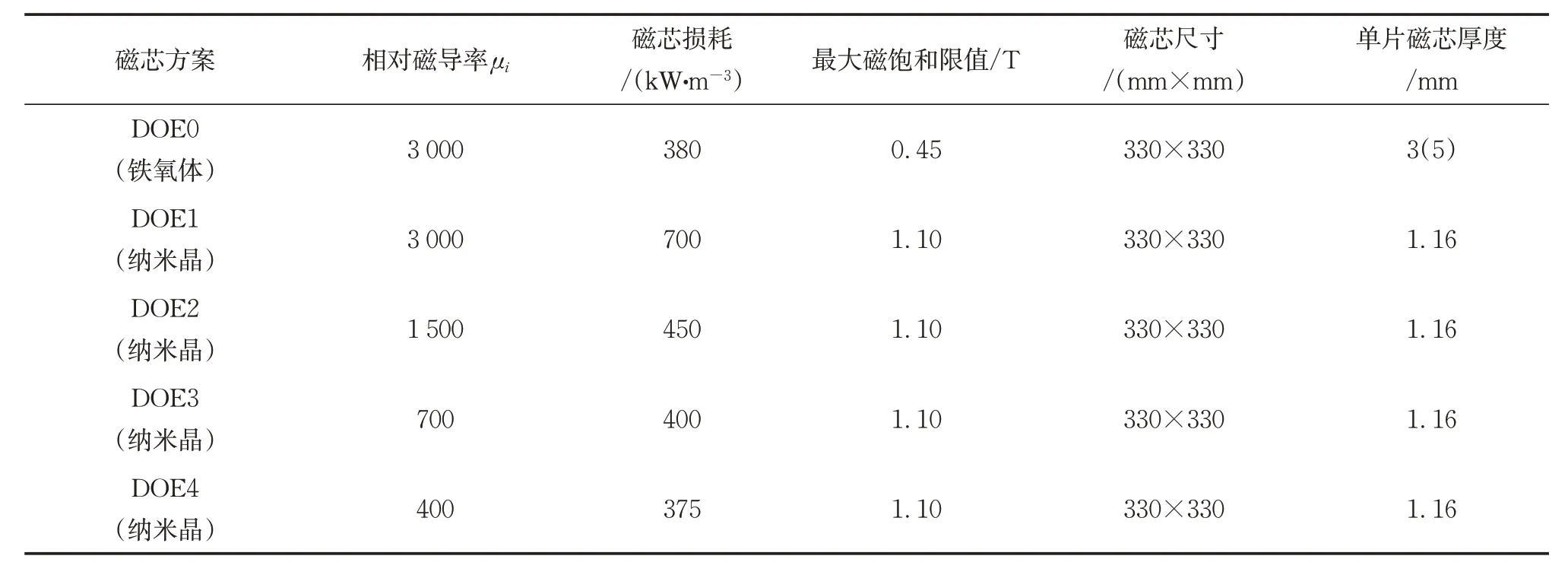

基于下文2.2 节的有限元仿真分析结果,选定纳米晶工艺优化的磁导率下限为400。选取初始电阻率为1.14×10-4Ω·m 的纳米晶带材进行晶粒细化工艺,按照热处理与涡流阻隔的程度不同,制得4种不同磁导率的纳米晶磁芯,见表1,将它们命名为DOE1(μi=3 000,700 kW·m-3)、DOE2(μi=1 500,450 kW·m-3)、DOE3(μi=700,400 kW·m-3)、DOE4(μi=400,375 kW·m-3),其最大磁饱和限值Bs=1.10 T,是铁氧体的2.4 倍。纳米晶磁芯损耗的有效改善验证了工艺优化的可行性,但还需进一步的无线电能传输实验分析。

2.2 COMSOL有限元仿真分析

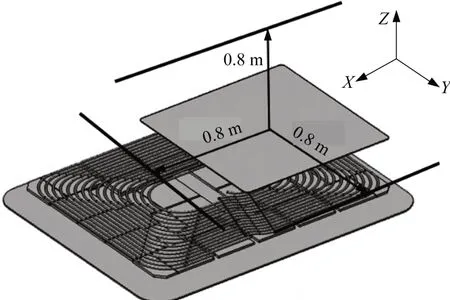

为确定磁导率的边界,本文利用COMSOL有限元仿真搭建了实验用非对称矩形线圈的3D模型,发射线圈尺寸为650 mm×500 mm,接收线圈尺寸为330 mm×330 mm。线圈间耦合系数与空间漏磁场作为系统关键性能参数与安全指标,受磁芯相对磁导率影响较大。同时,本文主要在于车载接收端的磁芯研究,因此仿真中只考虑接收端磁芯相对磁导率的减小对线圈耦合与漏磁的影响。

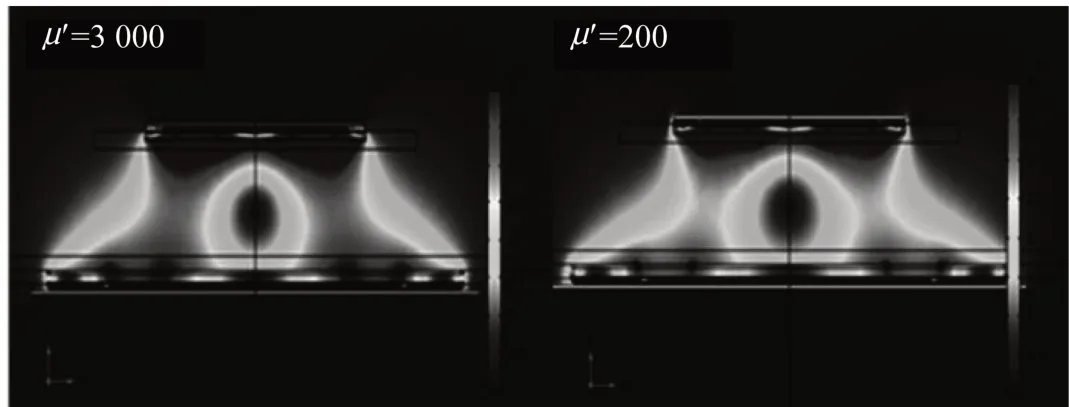

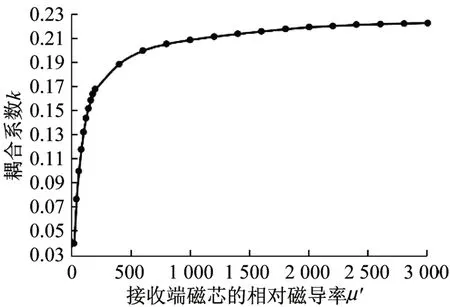

当接收端磁芯的相对磁导率从3 000减小到200的时候,线圈间的耦合磁通明显减小(图6)。但相对磁导率的减小与线圈间的耦合并非线性关系,如图7所示,当相对磁导率从3 000 逐渐减小到20 的过程中,线圈间耦合系数k先是缓慢减小,当磁导率减小到400后,k开始急剧减小。

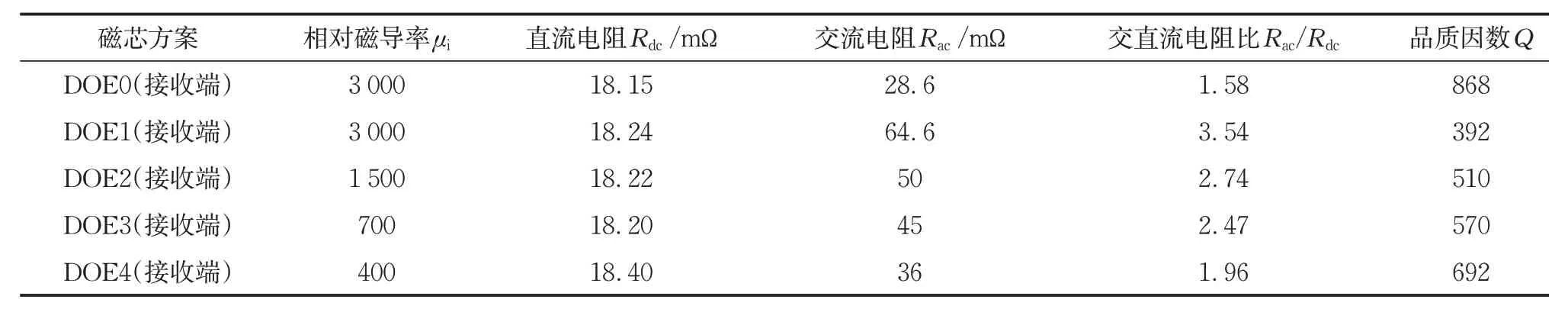

表1 实验所用的5种磁芯方案的特性参数Tab.1 Characteristic parameters of five magnetic materials for experiments

图6 相对磁导率下降对线圈间耦合的定性影响Fig.6 Qualitative effect of relative permeability decrease on coils coupling

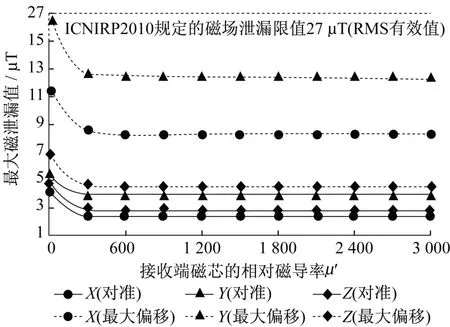

与此同时,对线圈在X、Y、Z方向产生的空间最大漏磁场进行评估,两侧磁芯厚度设定为5 mm,线圈激励电流45 A(RMS),接近11 kW功率等级。如图8 所示,在线圈发生最大偏移(100 mm,75 mm)后,漏磁场显著增加,尤其在X、Y方向。且线圈在X、Y、Z方向的最大漏磁场随相对磁导率的减小都逐渐增大,并在减小到200后漏磁场开始急剧增大,但由于铝板的二次屏蔽作用,漏磁场未超过ICNIRP2010[22]规定的27 μT限值。

图7 接收端磁芯的相对磁导率对线圈间耦合系数的影响Fig.7 Relative permeability versus coupling coefficient

图8 接收端磁芯的相对磁导率对X、Y、Z 方向的空间最大漏磁场的影响Fig.8 Relative permeability versus maximum flux leakage in X,Y,Z directions

3 可行性实验设置

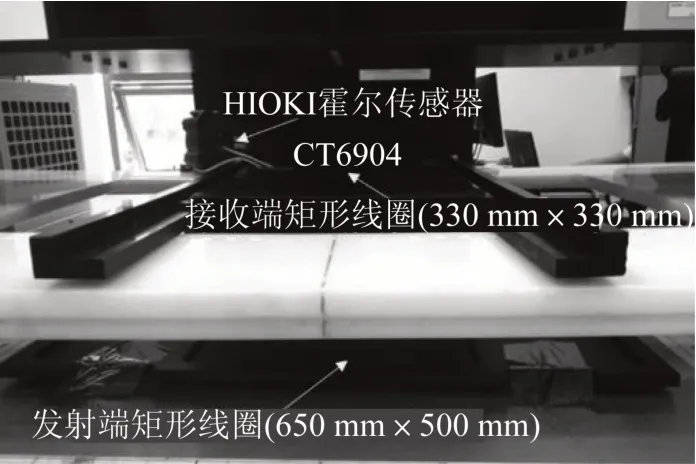

为对纳米晶磁芯进行可行性的实验验证,采用表1中制备的4种纳米晶方案,并选取TDK的PC95材质Mn-Zn 铁氧体磁芯DOE0 作为实验对比,其电阻率为5 Ω·m。5 种磁芯方案都拼接成330 mm×330 mm 的接收线圈尺寸。双边线圈选择带匝距的标准矩形线圈,发射端尺寸为650 mm×500 mm,接收端尺寸为330mm×330mm,线圈间垂直磁间距定在150 mm,如图9 所示。考虑到车载端对接收线圈及其磁芯有更严格的尺寸与厚度要求,因此本文主要分析新型柔性纳米晶磁芯在接收端应用的可行性。

图9 实验用大功率无线充电的磁芯加载测试台架Fig.9 High power wireless charging test bench for core loading

3.1 静态参数测试

线圈静态参数反映了线圈损耗发热与线圈耦合性能,本文采用LCR仪对85 kHz下不同磁芯方案的接收线圈进行静态参数测量,包括反映线圈发热损耗的交直流内阻、线圈品质因数、线圈自感、互感以及耦合系数等。考虑到线圈邻近效应的影响,本文是在两线圈对准工况下完成静态参数测量。

3.2 7.7 kW可行性测试

由于纳米晶磁芯具有非线性磁特性,其性能好坏需进一步通过7.7 kW加载测试来验证,就目前技术上而言,该功率等级较为成熟且应用普遍,有产业代表性。实验中接收端磁芯厚度为5 mm,主要测试评价指标有磁芯温度,线圈间AC-AC传输效率,以及系统DC-DC传输效率。为了更直观地采集磁芯温度分布,分析磁芯对系统效率以及损耗的影响,实验中去掉了接收端铝板的干扰,因此线圈只含铜损与铁损。

采用FORTRIC325 红外测温探头对接收端磁芯的温度分布进行采集,获取磁芯表面热像图。为了保证测量准确性,将室温控制在25 ℃恒温,并持续加载至少1.5 h以确保磁芯温度稳定。

本文基于双边LCC拓扑在4个测试点布置了相应的电压电流测量探头,以测量线圈间交流传输效率(AC-AC)与直流源到负载端的系统直流传输效率(DC-DC),如图10 所示。图中,Uin为直流输入电压,S1~S4 为逆变开关管,L_f1 与L_f2 为原副边可调电感,C_f1与C_f2为原副边并联电容,C1与C2为原副边串联电容,L1 与L2 为原副边线圈自感,D1~D4为副边整流二极管,C0为滤波电容,L0为滤波电感,Ub为电池端电压。为了更精确地测得线圈间高频电流大小,在线圈AC输入侧和AC输出侧采用HIOKI 的CT6904 高精度霍尔传感器。整个WPT系统的补偿电感L_f1与L_f2具有阻抗可调功能,能维持恒定功率输出,并适应不同磁芯方案下的线圈自感变化。

图10 基于双边LCC阻抗可调拓扑的实验效率测试点Fig.10 Measurement points of transmission efficiency based on bilateral LCC impedance adjustable topology

3.3 11 kW抗饱和测试

理论上,抗饱和测试的加载功率越高,纳米晶磁芯的高饱和优势(小体积应用)越明显。因此,基于3.1节和3.2节的实验结果,在进一步的11 kW抗饱和测试中选取性能最优的纳米晶方案与铁氧体对比,并将所有接收端磁芯厚度从5 mm 减小到3 mm甚至2 mm。除了更大的功率等级与更薄的接收端磁芯,实验设置与7.7 kW 测试相同,即采用更强的激励电流产生更大的磁通密度,以验证纳米晶磁芯的高饱和优势。

3.4 11 kW磁泄漏测试

纳米晶磁芯在小体积、低磁导率、大功率11 kW下存在潜在磁泄漏问题,需满足ICNIRP2010 的磁泄露限值要求(有效值不超过27 μT),因此本文对3.3 节中不同厚度的纳米晶磁芯在对准位置和最大偏移(100 mm,75 mm)处的最大磁泄漏进行测量,磁场测试仪采用HIOKI的FT3470-52。

根据SAE J2954 标准[20]对磁泄露测量的要求,本文以接收线圈几何中心为球心,0.8 m为最小测量半径,分别对X、Y、Z三个方向的最大漏磁场进行测量,如图11 所示。为模拟实车应用场景,在接收端加入两层铝板,第一层铝板为接收线圈的铝板(330 mm×330 mm×3 mm),第二层铝板用来模拟汽车底盘(尺寸为800 mm×800 mm×3 mm,未显示在图11中)。

图11 最大空间磁泄漏的测量方向与最小测量距离Fig.11 Measurement directions and minimum measurement distance for maximum flux leakage

4 实验结果分析

4.1 静态参数测试结果分析

测量含纳米晶磁芯与铁氧体磁芯的接收端线圈在85 kHz 的交直流电阻与品质因数,得到表2 所示结果,证明了纳米晶改良工艺的可行性。可以看到随着晶粒细化工艺的程度加大,纳米晶磁导率减小,但交流电阻也明显减小,从64.6 mΩ 减小到36 mΩ,品质因数从392增加到了692。同时,由于接收端线圈参数不变,因此直流电阻Rdc基本保持不变。但铁氧体的交流电阻Rac明显低于纳米晶磁芯,其品质因数也比纳米晶磁芯高,理论上纳米晶磁芯损耗发热将大于铁氧体。同时,本文对不同磁导率下纳米晶磁芯的线圈感值与耦合系数k进行测量,如表3 所示。随着纳米晶磁芯磁导率的减小,其线圈自感与互感逐渐减小,纳米晶耦合系数变化较小,从0.222减小到0.190,与仿真结果相吻合。

总的来说,纳米晶磁芯的Rac值从损耗角度初步验证了优化工艺的可行性,同时从传输效率角度,即使纳米晶磁芯磁导率减小到400,仍能维持较高的线圈互感与耦合系数。DOE4 的损耗有明显改善,Rac减小到了1.96 mΩ,但纳米晶磁芯DOE1 在大功率无线传输中可能存在潜在热问题,其Rac/Rdc比值高达3.54,远高于铁氧体的1.58,因此4种纳米晶磁芯方案还需进行7.7 kW可行性测试。

表2 不同磁材料方案下的线圈交/直流电阻与品质因数实验结果Tab.2 Results of coil resistance and quality factor in different magnetic material schemes

表3 不同磁材料方案下的线圈感值与耦合系数实验结果Tab.3 Results of coil inductance and coupling coefficient in different magnetic material schemes

4.2 7.7 kW可行性测试结果分析

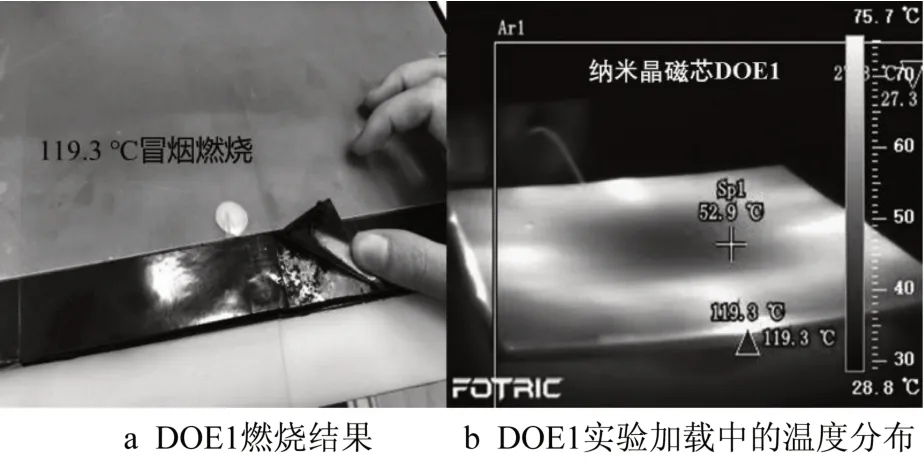

本文先对纳米晶磁芯DOE1 进行了7.7 kW 的可行性测试,在功率加载10 min 后,如图12 所示,DOE1温度达到119.3 ℃,纳米晶带材层间黏着剂达到其着火点,开始冒烟燃烧,立即停止了对DOE1的加载。考虑到DOE1 的交流内阻Rac有64.6 mΩ,磁芯损耗为700 kW·m-3,远高于铁氧体DOE0,分析可能是优化工艺程度不够,纳米晶DOE1 电阻率仍较小,涡流损耗在纳米晶的磁芯损耗中为主要贡献,因此DOE1方案不能用于电动汽车无线充电。

图12 纳米晶磁芯DOE1 的磁芯温度分布(10 min 后黏着剂冒烟燃烧)Fig.12 Temperature distribution of nanocrystalline core DOE1 (adhesive smoke and burning after 10 min)

考虑到上述纳米晶磁芯DOE1未加载至温度稳定,因此后续未对其做进一步的效率测试。本文利用HIOKI 的PW6001功率分析仪对剩余4种磁芯方案的DC-DC 系统效率、AC-AC 线圈间效率与线圈间损耗进行采集分析,如图13 所示,随着纳米晶磁芯磁导率减小,AC-AC线圈损耗逐渐从218 W减小到125 W,纳米晶DOE4 相比铁氧体DOE0 少了76 W损耗。相应地,纳米晶磁芯的AC-AC线圈间效率也从97.13%提升到了98.33%,高于铁氧体DOE0的97.41%。因此,从效率角度进一步验证了纳米晶损耗发热的显著改善,尤其是相对磁导率400 的纳米晶DOE4,具有最优的AC-AC传输性能。

图13 7.7 kW功率下在接收端的4种磁芯方案的效率测试结果Fig.13 Efficiency test results of four core schemes at receiving side based on 7.7 kW

但纳米晶磁芯的DC-DC 系统效率从94.41 %减小到92.77%,考虑到系统需在纳米晶磁芯互感减小的前提下保证恒定7.7 kW输出,因此需通过拓扑所含的阻抗自适应调节装置对原副边补偿电感进行调节,这会使补偿电路中电流增大,电路元件损耗增加,因此DC-DC 效率略微减小,但仍高于铁氧体DOE0的92.65%。

与此同时,为获取7.7 kW 下4 种接收端磁芯方案的温度分布,将它们加载1.5 h 至温度稳定,如图14a 所示。铁氧体DOE0 温度最高点达到72.6 ℃,三种纳米晶磁芯方案分别为94.3 ℃、83.6 ℃、58.6 ℃。随着磁导率减小,DOE3 温度低于DOE2,但仍比铁氧体DOE0 高11 ℃左右,而400 磁导率的DOE4由于工艺优化程度最大,因此温度表现最好。

图14 7.7 kW功率下接收端4种磁芯方案的温度分布Fig.14 Temperature distribution of four core schemes at receiving side based on 7.7 kW

总的来说,纳米晶DOE1由于7.7 kW下的严重热损耗问题,不适用于电动汽车无线充电,而DOE2、DOE3与DOE4在效率测试表现上略好于铁氧体DOE0,DOE4 在纳米晶方案中损耗最低,温度表现最佳。因此,本节上述测试结果验证了通过优化工艺增加纳米晶电阻率并改善磁损耗的可行性。

4.3 11 kW抗饱和测试结果分析

基于4.2 节的结论,选择性能最佳的纳米晶DOE4做进一步的11 kW抗饱和测试。为体现纳米晶的高饱和优势,将接收端磁芯厚度减小到3 mm与2 mm,并制备了相同尺寸厚度的铁氧体DOE0 做对比。

测试结果如图15所示,3 mm的铁氧体DOE0在加载中发生碎裂并出现裂缝,测温探头测得缝隙处温度高达131.4 ℃,分析原因可能是铁氧体饱和限值较低,已达到其饱和上限,在外界交变强磁场作用下磁芯内部磁畴应力使其被破坏产生裂缝,缝隙产生的接触电阻使温度迅速升高,铁氧体在2 mm下也出现相同问题。因此,铁氧体DOE0 抗饱和测试下表现较差。

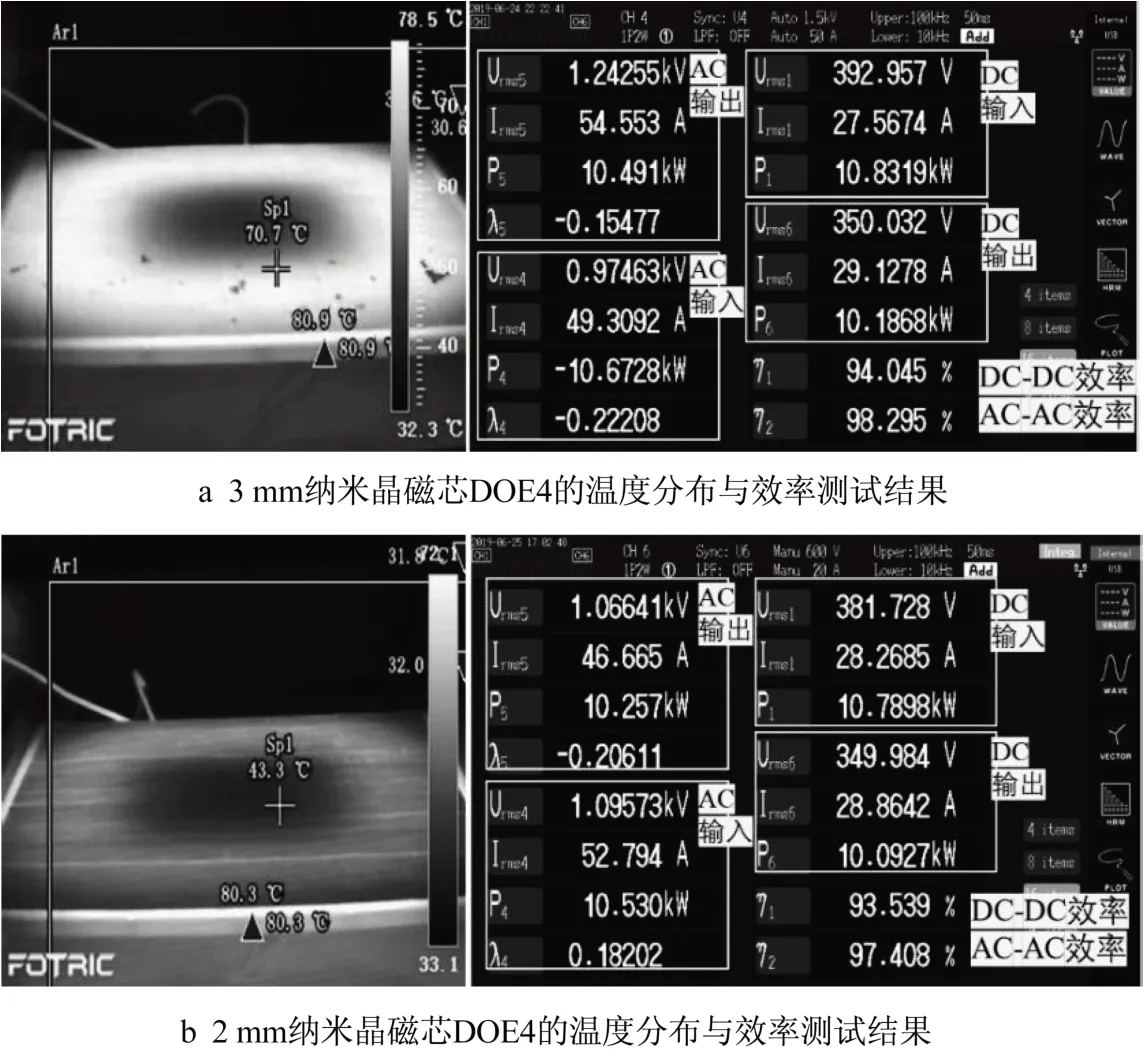

相反地,如图16a 所示,纳米晶DOE4 在11 kW抗饱和测试下表现优异,在厚度3 mm下磁芯最高温度只有80.9 ℃,系统DC-DC效率94.405%,且线圈AC-AC 效率高达98.295 %。甚至当厚度减小到2 mm,纳米晶磁芯DOE4 仍能正常工作,如图16b 其最高温度与3 mm相比无显著变化,系统DC-DC效率下降不到1%,为93.539%,AC-AC 线圈间效率97.408%。

图15 11 kW功率下接收端3 mm铁氧体DOE0的抗饱和测试结果Fig.15 Anti-saturation test results of 3 mm thickness DOE0 at receiving side based on 11 kW

图16 11 kW功率下接收端纳米晶磁芯DOE4在3 mm和2 mm厚度下的抗饱和测试结果Fig.16 Anti-saturation test results of DOE4 at receiving side based on 11kW with a thickness of 3 mm and 2 mm

总之,典型的Mn-Zn 铁氧体磁芯由于饱和限值较低,抗破坏与抗饱和性能差,不适用于大功率小体积的电动汽车无线充电。而改良后的纳米晶磁芯在电阻率提高,损耗发热表现良好的前提下,具有明显的抗饱和优势与磁稳定性,因此其能以更小体积更大功率替代铁氧体在车载接收端的应用。

4.4 11 kW磁泄漏测试结果分析

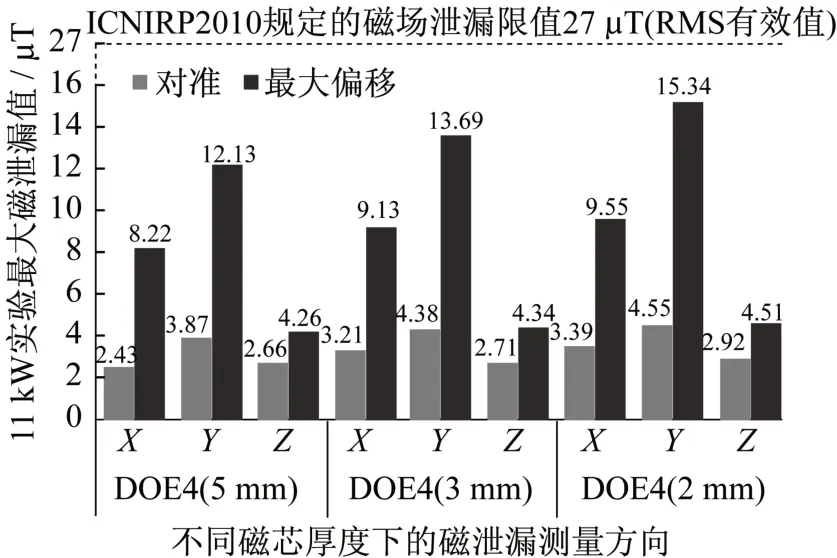

虽然适当减小磁芯磁导率对无线传输效率影响较小,但实际加载过程中可能存在潜在磁泄漏问题。因此有必要对磁导率最小的DOE4做11 kW下不同磁芯厚度的磁泄漏测量,测量方法严格按照SAEJ2954 标准执行[20],结果如图 17 所示。由于两层铝屏蔽板的作用,所有测量结果完全满足ICNIRP2010 的限值要求,且5 mm 厚度下的DOE4测量结果基本与仿真一致。

图17 11 kW 功率下接收端不同磁芯厚度下DOE4 的磁泄漏测量Fig.17 Leakage measurement results of DOE4 with different thicknesses at receiving side based on 11 kW

与此同时,随着磁芯厚度的减小,DOE4的空间漏磁增加。相比对准情况,线圈在最大偏移(100 mm,75 mm)下漏磁增加最明显,但由于发射端产生的磁通需穿过多层屏蔽板到达接收端(铁氧体对磁通的引导,以及铝板产生的感应涡流对磁通进行抵消),使得Z方向漏磁最小。相比之下,由于X和Y方向无磁屏蔽层的包覆,磁通发散在X和Y方向的空间中,因此在DOE4 厚度2 mm 且最大偏移下,Y方向上的磁泄漏最高,达到了15.34 μT,但未超过27 μT限值。

5 结语

基于本文研究工作,总结研究亮点如下:

(1)根据纳米晶磁芯在接收端的涡流分布,采用晶粒碎化热处理工艺与交错层叠式拼接工艺,从微观和宏观上提高纳米晶磁芯的电阻率,改善其涡流损耗,并通过有限元仿真确定了相对磁导率的下限边界。

(2)提出了新型磁芯可行性研究的实验测试方法,并通过静态参数测量与7.7 kW加载测试验证了优化工艺与纳米晶磁芯应用的可行性。

(3)通过11 kW 抗饱和测试,从传输效率、发热温升和磁泄漏大小等方面证明了改良后的纳米晶磁芯具有高饱和优势,相比之下,小体积下的铁氧体由于抗饱和能力弱,发生局部碎裂和过温。

目前,电动汽车无线充电正朝着产业化发展,相关企业正加紧研发,而磁芯作为磁屏蔽与增强磁耦合的核心部件尤为重要。随着未来大功率快充技术的成熟与普及,主流Mn-Zn铁氧体磁芯将会因脆性、低饱和缺陷而被替代。改良后的纳米晶磁芯由于具有高柔性与高饱和特性,更适合大功率小体积下的无线充电接收端应用。