移动式直流应急无线充电模块的磁芯优化设计分析

2020-02-02任海库王国权

任海库,王 琦,王国权

(西安麦格米特电气有限公司,陕西 西安 710075)

0 引 言

为促进磁通均匀分布,可采用附加条形磁芯优化结构,利用有限元规划算法分析磁通密度,有效降低损耗。通过仿真验证可知,优化后的结构可有效降低磁芯损耗29.76%,降低磁芯重量28.6%。

1 设计基础

在近场无线功率传输中,感应功率传输属于最主要的传输方式之一,可将强磁耦合功率传输模式用于中等移动无线充电系统。磁耦合线圈的气隙间距控制在100~200 mm。当传输功率与未对准度有所差异时,收发设备的尺寸设计也随之改变。在无线充电模块运行中,以串联方式补偿阻抗时,系统中功率传输效率最大值为:

式中,η为功率传输效率;k为耦合系数;Qp为补偿发射器的空载因数;Qs为接收器中的空载因数。可见,系统物理约束受限时可通过提高空载因数、强化电感以及提高工作效率等方式促进品质因数的提升。但是,当线圈数量增加时,电感与寄生电阻也会随之增加。在式(1)中,k值受对准程度的影响最大,可见磁芯的存在可提升耦合系数。根据功率传输与耦合系数的关系,在低数值范围内,耦合系数变化可对功率传输效率产生较大影响。这对于应急保障系统来说十分关键,因此应在未对准情况下提升收发设备耦合系数,以提高该系统的功率传输率。以SAE J2954为标准,当车辆线圈数量受到限制时,可采用磁芯优化的方式优化充电系统,使耦合系数取值达到最佳状态。同时,为确保开关损耗与铁损,可将该系统的开关频率设置在80.32~89.65 kHz,且由系统额定功率决定充电时的电流数值[1]。

2 设计原理

磁路主要包括磁芯和气隙,其中磁芯的作用是为磁通提供低磁阻路径,以减小磁阻,拓展磁通的路径,提高磁导率。可见,磁芯的应用可提升TX与RX的互感系数。此外,铁芯的作用是在收发设备之间加入磁芯损耗与串联电阻。根据磁芯材料特点、磁通量分布以及运动频率等指标可知:在磁芯设计时应确保磁通密度均匀且处于未饱和状态,由此提高磁芯的利用效率。磁芯中任意点的磁通密度均与线圈长度、匝数以及磁导率相关,同时磁通密度还与收发器间的对准度相关,可表示为:

式中,Ip为发射设备线圈电流值;Is为接收设备线圈电流值;Nd为初级线圈的匝数;r为空气间隙长度;w为磁芯厚度;l为磁芯长度。为达到最佳设计效果,不但要降低收发设备的重量,还要增加两线圈的未对准误差容限。此外,应尽量增加收发端磁芯所占面积,增加未对准误差容限和系统重量。经过优化后,磁芯可使损耗降到最低,未对准误差容限达到最大。铁氧体磁芯损耗情况可表示为:

式中,Cm与f均为磁芯性质相关常数。低损耗铁氧体磁芯可用于高功率无线充电模块中。该磁芯中的磁导率数值区间为1 000~5 000 H/m,饱和磁通密度的数值区间为370~570 T。虽然铁氧体参数与频率、温度等指标相关,但其参数特点不会受上述因素影响。在本文研究中,Mn与Zn族铁氧体磁芯相对磁导率为2 300,饱和磁通的密度为370 mT,可应用在50~500 kHz高功率设备中[2]。

3 设计方法

在本文的研究中,可采用磁芯设计直流应急保障系统,各项参数分别为:运行频率为85 kHz,收发器参数直径最大值为600 m,垂直距离为150 mm,运行频率与谐振频率相符。本文重点研究收发设备的线圈尺寸和匝数等,预测耦合系数k值,并提出圆形磁芯的优化措施,并在与耦合系数相结合后使磁芯质量与损耗得到有效控制。

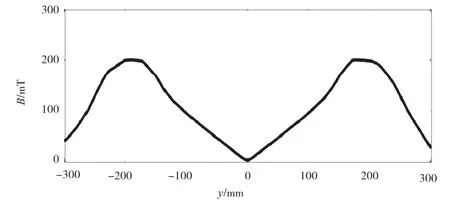

3.1 对准条件下的设计

对准条件下,磁芯中心与周围的磁通密度较低、应用率较弱,且收发设备的边缘磁通密度较高,铁磁的损耗随之增加。如图1所示,y轴表示磁通密度的分布情况,可见其均匀度不足。发射设备中,磁芯中心位置磁通密度较小,朝着径向向外对称增加,直到线圈中心匝周围磁通密度达到最大值,然后顺着磁芯外缘方向逐渐缩减。可见,均匀厚度磁芯密度顺着径向方向具有非线性关系,磁通利用率较低。磁芯结构非线性设计可使密度更加均匀,同时使得磁芯的损耗达到最低值。因磁通密度与横截面为反比关系,顺着径向方向优化磁芯,可使磁通密度划分更加明显,以降低磁芯损耗。

图1 沿y轴方向磁通密度曲线图

由图1可知,收发线圈中心位置未设置磁芯时,磁通密度较小,直至y=r-1,其中r代表的是发射器线圈的半径。从y=r-l到y=r中,磁芯厚度发生改变,磁通密度分布更加均匀,数值为150 mT。若设计的磁芯厚度非线性结构更加复杂,虽然可提升密度分布均匀度,但将增加非线性厚度设计的制造成本。根据磁性结构的可实现性,提出的不同斜率的磁芯结构具有自由较高和容易计算等优势,有助于降低损耗,提升传输效率[3]。

3.2 未对准条件下的设计

无线充电技术在收发两端的电磁场中进行能量传输。当收发设备没有对准时,也就是直流负载停靠出现水平错位时,系统充电连续性受到不良影响,尤其是在水平与倾角没有对准时,系统很容易在参数波动影响下将传输效率降到最低。根据相关研究可知,利用铁氧体磁芯不仅可提升无线充电系统水平,还可以通过多样化布设措施优化条形或块形铁芯。优化结构可在收发磁芯对准的条件下提高磁芯利用效率,但对于磁芯未对准的情况,应对其可行性进行深入研究。利用FEA法进行仿真计算,可获取最大磁通密度。但是,在未对准的条件下,峰值出现的位置不够对称,且磁芯中心密度会不断增加。未对准磁通密度变化量数值在0%~75%,可见针对不同未对准的情况,磁通密度中磁芯分布明显不同。根据结果可知,若沿用对准条件下的方法,与其他位置相比,只需增加相应数值便可增加磁芯边缘位置的磁通密度值,但不可将此法应用到移动式直流应急系统中提高磁芯密度。研究中可在磁芯径向添加较小用量的附加条形磁芯的方式,均衡磁芯环的内部磁通密度,以降低高磁通密度下的未对准误差。由图2可知,在收发端磁芯200 mm的偏差下,磁芯环内部各处磁通密度较为均匀,缩小密度未对准误差可有效提升耦合密度与传输速率。

图2 沿x轴分布的磁通密度曲线图

3.3 条形磁芯优化设计

因为应急保障系统中的充电模块发送器与汽车底部相连,负载重量与汽车成本息息相关,加上铁氧体的密度较大,所以应尽可能地减少该物质的影响,降低移动车辆的载荷。同时,降低磁耦合系数可减小磁芯损耗与重量,实现重量与数量的优化。综合分析各项因素后,可制定铁损率最小、磁芯重量最小、耦合系数最大以及未对准误差容限最大4项优化目标。为了达成以上优化目标,综合分析重量与效率间的约束关系,制定目标函数:

式中,φ为目标函数;pcore为磁芯损耗;pcore,ref为损耗参考值;wcore为线圈总体重量;wcore,ref为总重量参考值;kcore为磁耦合系数;kcore,ref为磁芯消耗值;c1为铁损加权因子;c2为磁芯重量;c3为磁芯厚度。

磁芯材料与磁通密度对损耗情况具有决定性影响。铁氧体中高电阻率对涡流损耗的影响较低,只有在高频状态下才可充分显现。当磁通密度相同时,总磁芯损耗情况与频率呈现正相关关系。因该条形磁芯中以z轴为中心对称,可在不同频率下对条形磁芯的损耗结果进行对比。根据结果可知,优化条形磁芯后,铁磁损耗与以往相比可减少29.76%。若使用磁芯的数量相同,可将其划分为宽度逐渐减小的等间距芯块。当磁芯增加后,它的损耗也会随之提升,但无线充电中的互感系数、自感值以及耦合数值也会随之提升,完全可以达到预期目标。因此,只有根据磁芯参数c1到c3的数值进行磁芯优化,才可同时兼顾上述指标变化与磁芯损耗。

4 结 论

研究结果表明,磁芯损耗、重量与耦合系数具有直接联系。通过改变磁芯形状的方式,可以优化互感系数、自感值以及耦合数值。在对准条件下,与厚度均匀的磁芯相比,斜率不同的分段圆形磁芯单位体积能够降低,可实现磁通密度的均匀分布。同时,采用附加磁芯方式可在未对准条件下实现磁通密度的均匀分布。