铁基非晶纳米晶磁芯软磁性能优化的厚度效应和抗应力能力

2022-09-01蒋卫红杨元政邱泽楠

蒋卫红,杨元政,邱泽楠

(广东工业大学材料与能源学院,广东广州 510006)

随着节能、环保、廉价及高频化和小型化需求的提出,对电子元器件的高频软磁性能提出了更高的要求[1-3]。磁芯作为电感器、互感器、电子变压器等器件的核心部件[4],长期以来国内外的研究者为提高电磁元器件的高磁导率、高频低磁损耗等性能而努力[5-7]。1989 年,日本Yoshizawa[8]等发现,向Fe-Si-B 系非晶合金中加入少量Cu、Nb 等元素,通过适当的热处理工艺,便可获得无规则取向的具有纳米尺度的α-Fe(Si)晶粒的纳米晶合金,并且这些晶粒均匀分布的在非晶体中。与传统非晶合金相比,这种具有双相结构的纳米晶合金展现出更加优异的软磁性能,因此将其命名为Finetmet 合金,该合金最典型的成分是Fe73.5Cu1Nb3Si13.5B9。由于Finemet 合金具有更低矫顽力、更低损耗、更高磁导率等优点[9],受 到 人 们 广 泛 关 注。2017 年,Ohta 等[10]研 究 了Fe81.8Cu1.0Mo0.2Si4B14纳米晶合金薄带绕制磁芯的软磁性能,通过适当热处理工艺得到纳米晶相,用这种纳米晶合金薄带制备的环形磁芯在磁场强度为800 A∙m−1时的磁感应强度(B)为1.74 T,在磁感应强度为1.0 T 和工作频率为1 kHz 下的磁芯损耗为5 W∙kg−1,在垂直磁场下进行二次热处理,在磁感应强度0.2 T 和工作频率10 kHz 下的磁芯损耗2 W∙kg−1。同年,Han 等[11]通过掺杂元素V 研究了Fe73.5Si13.5B9Cu1Nb3-xVx合金,当x=1.5 的纳米晶合金表现出较低的矫顽力(Hc=0.89 A∙m−1)、较高有效磁导率(1 kHz,µe=26.4 k)。2020 年Wu 等[12]通过掺杂质量分数为1%的Al 代替Nb,研究发现Fe77Si10B9Cu1Nb3Al1合金在工作频率为1 kHz 时的有效磁导率µe达到28 k。

虽然铁基纳米晶合金具有优异的软磁性能,然而由纳米晶合金制备的磁芯随着工作频率的升高,磁芯的损耗和温度也随之增加,有效磁导率迅速降低,从而限制了磁芯在更高频率下的应用。此外,磁芯在运输和使用的过程中受到外界环境作用(挤压、碰撞、振动等因素)而产生应力,其有效磁导率将会发生变化,从而影响到磁芯的正常使用。能否通过优化热处理工艺,来提高磁芯的抗应力能力就显得十分重要。因此,采用氮气热处理和磁场热处理相结合的工艺,来研究不同厚度铁基非晶带材绕制磁芯的高频软磁性能及抗应力能力。

1 实验材料与方法

1.1 实验材料

实验以厚度为(20±2)μm、宽度为10 mm 和厚度为(26±2)μm、宽度为20 mm 的1K107 系列J6 铁基非晶合金带材为研究材料,同时将其统一绕制成内径为15 mm、外径为25 mm 的环状磁芯。

1.2 实验方法

首先将环状磁芯通过管式真空炉进行氮气热处理,氮气作为保护气体,根据合金带材的DSC 曲线图,将氮气热处理温度Ta分别取值为540、550、560和570 ℃。将经氮气热处理后的磁芯进行磁性能检测,确定出最佳氮气热处理温度。然后将经氮气热处理的最佳磁芯进行磁场热处理,氩气作为保护气体,外加恒定横向磁场强度为800 G,热处理温度Tb分别为440、460、480 和500 ℃。图1 为磁芯的热处理工艺曲线图。

图1 磁芯的热处理工艺曲线图Figure 1 Heat treatment process curve of magnetic core

1.3 测试方法

通过RigakuD/Max-UltimaIV 型X 射线衍射仪(XRD),检测了合金带材在氮气热处理前后的结构。通过TA Instrument SDTQ600 型差示扫描量热仪(DSC),研究带状样品的热稳定性,其中加热速率为20 K∙min−1、氮气为保护气体、升温温度为300—800 ℃。通过FE-2100SA 型软磁交流测量仪,研究磁芯在工作频率10—100kHz 下的损耗和矫顽力,测试条件Bm=0.1 T、匝数比为2∶10。通过3260B 型精密磁性元件仪器,测量了磁芯在频率为1—200 kHz 的电感量。

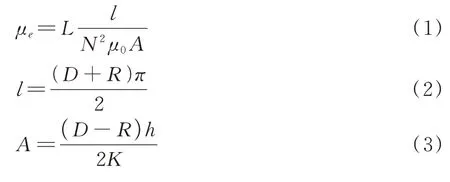

通过公式[13-14]计算环形磁芯的有效磁导率μe。式(1)—(3)中:L—电感量,N—线圈匝数(N=1),μ0—真空磁导率(4π×10−7H∙m−1),l—磁芯的有效磁路长度,A—磁芯的有效截面积;D—环形磁芯的外径,d—环形磁芯的内径;K—叠片系数,其中K=0.86(20 μm)、K=0.78(26 μm),h 为磁芯的高度。

2 结果及讨论

2.1 合金带材的结构与热性能

2.1.1 淬态

图2 为厚度20 和26 μm 的淬态合金带材的XRD 和DSC 图。从图2 XRD 图谱可见,厚度20 和26 μm 的带材均在45 º附近出现了较宽的衍射峰,表现出长程无序结构的衍射特征,说明不同厚度的合金带材在进行氮气热处理之前为非晶态结构。从图2 DSC 曲线图可见:厚度20 和26 μm 的淬态合金带材的DSC 曲线上都有两个明显的晶化放热峰,第一晶化峰是ɑ-Fe 相析出放热引起的,第二个晶化峰一般是Fe-B(二次相)析出放热引起的,Fe-B 的析出会严重恶化合金带材的磁性能,所以在进行热处理工艺的设计时应尽量控制热处理温度来避免二次相的析出;20 μm 合金带材的第一晶化放热峰的起始晶化温度Tx1=536 ℃、第二晶化放热峰的起始晶化温度Tx2=706 ℃,而厚26 μm 的合金带材的第一晶化放热峰的起始晶化温度Tx1=530 ℃、第二晶化放热峰的起始晶化温度Tx2=695 ℃。由∆Tx=Tx2-Tx1可知,两种带材的∆Tx分别为170 和165 ℃,较宽的∆Tx为优化铁基非晶合金带材的纳米结晶提供了充足的热处理温度范围,表明合金具有很好的热性能,在Tx1和Tx2区间范围热处理的合金基本都只析出单一的ɑ-Fe 相。

图2 厚度为20 和26 μm 的淬态合金带材的XRD 图谱和DSC 曲线图Figure 2 XRD patterns and DSC profiles of quenched alloy strips with thickness of 20 μm and 26 μm

2.1.2 氮气热处理

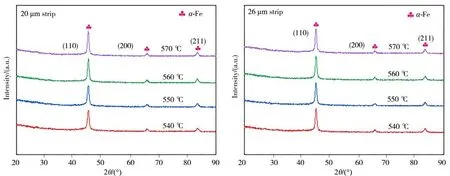

图3 为厚20 和26 μm 的非晶合金带材在氮气热处理后的XRD 图。从图3 可见,随着氮气热处理温度的升高,两种非晶合金带材衍射峰的变化较小,合金在(110)、(200)和(211)晶面都出现了晶化峰。经过分析发现,析出的是α-Fe 相。表明,在氮气热处理温度为540—570 ℃范围内,温度的变化对合金的晶化程度影响不大。

图3 氮气热处理后的不同厚度非晶合金带材的XRD 图Figure 3 XRD patterns of the amorphous alloy strips with different thicknesses after nitrogen heat treatment

通过对XRD 图谱45 º附近处衍射峰的分析,经过Scherrer 公式[15]d=kλ/βcosθ 可以计算出不同厚度带材在不同温度的平均晶粒尺寸(d),其中k 表示Scherrer 常 数(k=0.89)、λ 表 示X 射 线 波 长(λ=1.154 1 Å)、θ 表示衍射角、β 表示带材的衍射半高峰宽。表1 为厚20 和26 μm 的非晶合金带材在不同氮气热处理温度后的平均晶粒尺寸。

表1 合金带材在不同氮气热处理温度后的平均晶粒尺寸Table 1 Average grain size of alloy strips after different nitrogen heat treatment temperatures

2.2 热处理对不同厚度带材磁芯有效磁导率的影响

2.2.1 氮气热处理

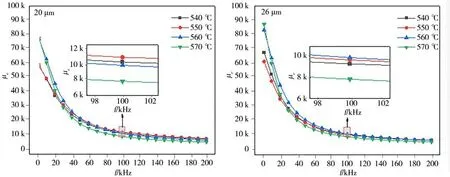

图4 为氮气热处理后纳米晶磁芯的有效磁导率随频率的变化。从图4 可见:经过560 ℃氮气热处理的厚20 μm 纳米晶带材磁芯整体上表现出较高的有效磁导率,随着工作频率的升高,其有效磁导率由76.6 k(1 kHz)快速降低到9.9 k(100 kHz),之后缓慢降低到5.2 k(200 kHz);经过560 ℃氮气热处理的厚26 μm 纳米晶带材磁芯也具有较高的有效磁导率,其有效磁导率由83.1 k(1 kHz)迅速降低到10 k(100 kHz),之后缓慢降低到5.3 k(200 kHz)。

两种磁芯在工作频率100 kHz 附近的有效磁导率随着氮气热处理温度的升高呈现递减的趋势。厚20 μm 磁芯的有效磁导率随温度的增加呈现出先增后减的趋势,这可能是纳米晶粒尺寸增大所导致的;厚26 μm 纳米晶带材磁芯的平均晶粒尺寸基本变化不大,但是随着热处理温度的升高,其有效磁导率反而下降,这可能是纳米晶粒之间的内应力导致的,内应力的产生使得磁芯的有效磁导下降。

2.2.2 磁场热处理

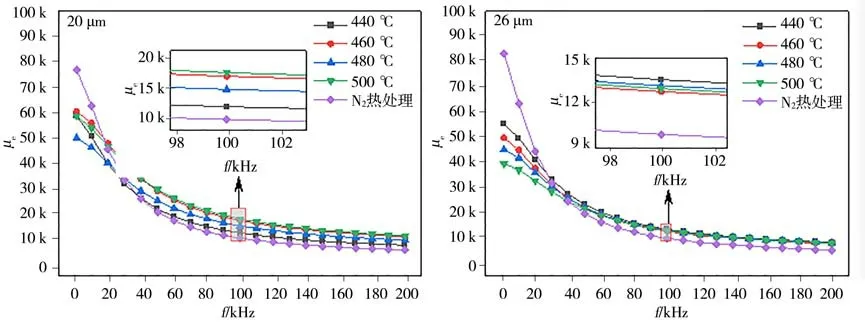

为了进一步优化纳米晶磁芯高频下的有效磁导率,将560 ℃氮气热处理后的纳米晶磁芯再进行440、460、480 和500 ℃磁场热处理,外加恒定横向磁场强度为800 Gs。磁场热处理的目的一方面是消除氮气热处理对磁芯内应力的影响,另一方面是减小磁畴运动的阻力,使纳米晶磁芯内部的磁畴发生转动,优化纳米晶磁芯的软磁性能。

图4 氮气热处理后纳米晶磁芯的有效磁导率随频率的变化Figure 4 Variation of effective magnetic permeability of nanocrystalline magnetic cores with frequency after nitrogen heat treatment

图5 为磁场热处理优化后纳米晶磁芯的有效磁导率随频率的变化。从图5 可见:经磁场热处理后两种磁芯的有效磁导率同样随频率的升高而减小,与氮气热处理磁芯相比较,磁场热处理后的磁芯在较低频率下的有效磁导率虽有所下降,但在较高频率下的有效磁导率整体有所提高;厚20 μm 纳米晶带材磁芯经过460 ℃磁场热处理后,与氮气热处理的纳米晶磁芯相比,其具有较高的有效磁导率,在1 kHz 时有效磁导率由76.6 k 降低到60 k,在100 kHz时有效磁导率由9.9 k 提高到17 k;厚26 μm 纳米晶带材磁芯在440 ℃磁场热处理后,与氮气热处理的纳米晶带材磁芯相比,其具有较高的有效磁导率,在1 kHz 时有效磁导率由83.1 k 降低到55 k,在100 kHz 时有效磁导率由10 k 提高到13.5 k。由此可见,氮气热处理后的磁芯,由于非晶基体上出现了大量纳米晶粒,通过磁场热处理的优化,非晶相与各晶粒之间相互耦合,减小了钉扎磁畴壁的阻力,各磁畴在磁场的作用下磁矩取向趋于一致,从而明显提高了其在高频范围的有效磁导率。

图5 磁场热处理优化后纳米晶磁芯的有效磁导率随频率的变化Figure 5 Variation of effective permeability of nanocrystalline magnetic cores with frequency after optimization of magnetic field heat treatment

2.3 热处理对不同厚度带材磁芯损耗的影响

损耗也是衡量磁芯性能的重要指标,磁芯损耗的大小,对磁芯的应用起着重要作用,如果磁芯的损耗过高,会严重影响磁芯的正常工作状态。在金属软磁材料中,损耗主要是由涡流损耗和磁滞损耗组成。

2.3.1 氮气热处理

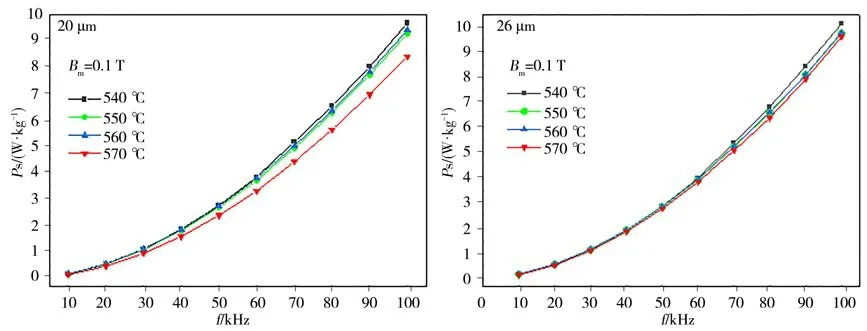

图6 为氮气热处理后纳米晶磁芯的损耗随频率的变化。从图6 可见,随着工作频率的增大,薄带材和厚带材纳米晶磁芯的损耗也增加。厚20 μm 纳米晶带材磁芯的损耗,当工作频率为30 kHz 以下时损耗受热处理温度的影响较小,在30 kHz 以上时随着温度的升高损耗缓慢降低,在频率为100 kHz 时经过560 和570 ℃氮气热处理后的损耗分别为9.41 和8.40 W∙kg−1。厚26 μm 纳米晶带材磁芯的损耗,整体上来说受温度的影响较小,经过560 ℃氮气热处理的纳米晶磁芯在100 kHz 时的损耗为9.79 W ∙kg−1。对比厚为20 和26 μm 纳米晶带材磁芯的磁损,当工作频率为100 kHz 时,经过560 ℃氮气热处理后,厚20 μm 纳米晶带材磁芯的损耗略低于厚26 μm 纳米晶带材磁芯。

图6 氮气热处理后纳米晶磁芯的损耗随频率的变化Figure 6 Variation of loss with frequency in nanocrystalline magnetic cores after nitrogen heat treatment

2.3.2 磁场热处理

将560 ℃氮气热处理后的纳米晶磁芯在外加800 Gs 的恒定横向磁场强度中进行440、460、480 和500 ℃的磁场热处理。图7 为磁场热处理后纳米晶磁芯的损耗随频率的变化。从图7 可见:厚20 μm纳米晶带材磁芯的损耗,随磁场温度的升高呈现出先降低后升高的变化;经过460 ℃磁场热处理后,其损耗较小;在频率100 kHz 时,其损耗由560 ℃氮气热处理后的9.41 W∙kg−1降低到6.08 W∙kg−1;同时,随着工作频率的升高其损耗降低的幅度逐渐增大,当工作频率100 kHz 及经460 ℃磁场优化后,其损耗降低的幅度最大。从图7 还可见:厚26 μm 纳米晶带材磁芯的损耗,随磁场温度的升高呈现缓慢增大的变化;与氮气热处理的磁芯相比较,在工作频率40 kHz 以下时其损耗降低幅度不太明显,在40 kHz以上时其损耗逐渐降低且降低的幅度缓慢增大;经过440 ℃磁场热处理后,在工作频率100 kHz 时其损耗 由560 ℃氮 气 热 处 理 后 的9.79 W ∙kg−1降 低 到7.30 W∙kg−1。在工作频率100 kHz 时,对比两种带材的损耗可知,厚20 μm 纳米晶带材磁芯明显低于厚26 μm 纳米晶带材磁芯。

图7 磁场热处理后纳米晶磁芯的损耗随频率的变化Figure 7 Variation of loss with frequency in nanocrystalline magnetic cores after magnetic field heat treatment

2.4 热处理对不同厚度磁芯抗应力能力的影响

磁芯受到外界应力的作用时会发生一定变形,其磁性能也将会发生变化,所以要提高磁芯的抗应力能力。磁芯的抗应力能力是指磁芯受到外应力时,而使其磁性能尽可能保持不变或外应力消失后性能恢复到原来状态的能力。图8 为磁场热处理优化的纳米晶带材磁芯在受外应力前后的有效磁导率随频率的变化。从图8 可以明显看出:纳米晶磁芯受到一定外应力后其有效磁导率显著降低,经460 ℃磁场热处理的厚20 μm 纳米晶带材磁芯在工作频率100 kHz 时的有效磁导率由16.2 k 降低到9.0 k,而经440 ℃磁场热处理的厚26 μm 纳米晶带材磁芯在100 kHz 时的有效磁导率由13.6 k 降低到6.4 k,但是在外应力撤去后其有效磁导率基本恢复原状,厚20 μm 纳米晶带材磁芯在工作频率100 kHz时的有效磁导率恢复到15.9 k,厚26 μm 纳米晶带材磁芯在工作频率100 kHz 时的有效磁导率恢复到13.4 k。从磁畴的角度来说,由于纳米晶磁芯在磁场热处理后,纳米晶磁芯内部的磁畴基本趋于稳定,当施加外应力时由于外应力迫使磁芯内部的磁畴发生无规则的取向的转动,所以磁芯的有效磁导率下降。然而,当外应力去点以后,各磁畴又近似恢复到原来的状态,所以磁芯的磁导率也近似地恢复到不加应力时的状态。对比100 kHz 时的两种纳米晶磁芯可知,厚20 μm 纳米晶带材磁芯受到外应力时有效磁导率降低的幅度比厚26 μm 纳米晶带材磁芯的较小,说明在100 kHz 时,厚20 μm 纳米晶带材磁芯经过460 ℃的磁场热处理优化后,比440 ℃磁场热处理优化的厚26 μm 纳米晶带材磁芯具有相对较好的抗应力能力。

图8 磁场热处理优化的纳米晶磁芯在受外应力前后的有效磁导率随频率的变化Figure 8 Variation of effective permeability with frequency of nanocrystalline cores optimized by magnetic field heat treatment before and after being subjected to external stress

3 结论

(1)采用氮气热处理和磁场热处理相结合的工艺,虽然降低了纳米晶磁芯在低频下的有效磁导率,但明显提高了纳米晶磁芯在高频下的有效磁导率。厚20 和26 μm 度的纳米晶带材磁芯经过560 ℃氮气热处理后,分别再经过460 和440 ℃磁场热处理优化后,在工作频率100 kHz 时的有效磁导率分别为17和13.5 k,损 耗 分 别 为6.08 和7.30 W ∙kg−1。对 比100 kHz 时的这两种纳米晶带材磁芯可知,厚20 μm纳米晶带材磁芯要比厚26 μm 纳米晶带材磁芯具有更高的有效磁导率和更低的磁芯损耗。

(2)在外应力作用时,经460 ℃磁场热处理优化的厚20 μm 纳米晶带材磁芯的有效磁导率和经440 ℃磁场热处理优化的厚26 μm 纳米晶带材磁芯的有效磁导率显著降低,但外应力撤去后两种纳米晶磁芯的有效磁导率都基本恢复,都具有较好的抗应力能力。