融合权重和模糊综合在爆破方案优选中的应用

2020-12-17焦登铭张轰玉张鹏飞

段 军,焦登铭,张轰玉,张鹏飞

(内蒙古科技大学矿业研究院,内蒙古 包头 014010)

大块率、根底、单耗等因素一直是衡量爆破方案是否合适的重要指标,因此对上述因素做出严谨全面的分析对提升爆破效果意义重大。模糊综合评价适合分析多目标决策问题,建立评价体系模型,由相关专家对各因素指标权重分配的分析及数据客观佐证,得出决策结果。爆破参数与爆破效果之间具有复杂性,郭春阳等[1]研究了别矿台阶爆破效果与采装设备之间的匹配,采用工程试验法调试最适孔排距,降低了大块率和根底;叶海旺等[2]通过LS-DYNA研究分层装药爆破间隔最优填塞长度取得了一定成果;DANELL等[3]修正了BCM模型,应用有限元软件DYNA2D来模拟和对破碎块度预报;武仁杰等[4]基于PCA主成分,提出爆破块度优选模型。在露天矿山台阶爆破当中,为了解决众多因素共同影响爆破效果,运用融合权重和模糊综合评判法,目的是排除爆破参数之间对效果的影响,减少权重主观性的干扰,根据权重选择最佳爆破参数。为增强爆破效果和降低资源损耗,需要使用有限元软件对决策出的爆破方案进行模拟研究。由台阶岩体应力分布规律以及台阶炮孔孔内间隔起爆应力场规律,证实了模糊综合评价得出最优爆破方案的可行性,再把得到的理论结果进行现场工业试验验证分析,达到综合运用分析手段和爆破理论知识来指导生产实践的目的。

1 工程概况及参数确定

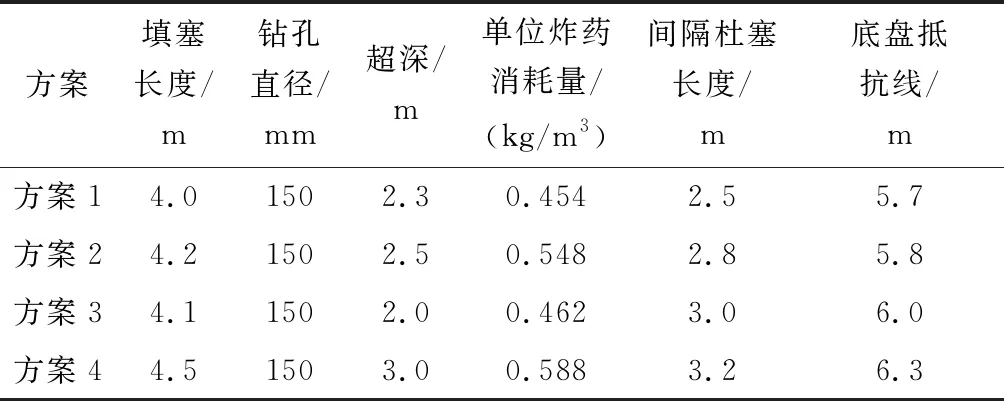

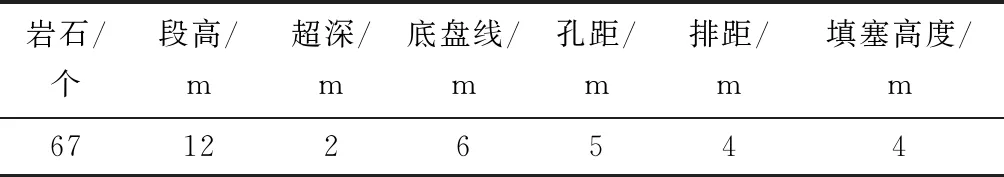

双利矿坐落于狼山山脉中的获各琦矿区,为单面山地貌特征。矿床是以铁为主的多金属矿床。二号矿床矿石储量为8 800多万t,所用的经济合理采剥比为4 m3/m3,地表标高为2 010 m水平,露天开采最终境界为1 708 m水平。受钻机功能限制,钻孔方式为垂直钻孔,其孔径为150 mm,孔深为15 m左右。根据爆区的岩石性质及孔径,炮孔填塞长度取值为4~4.5 m;国内矿山的炮孔超深值一般为0.5~3.6 m,考虑爆区的岩石性质和双利矿的实际经验值,确定本次模型炮孔的超深值为1.5~2.5 m。该矿现阶段台阶高度为12 m,坡角为75°,在保证钻机的施工安全的前提下,底盘抵抗线可由公式Wd≥Hcotα+B(B≥3m)求解得出,经计算其界限值为5.5 m。具体参数见表1。

表1 爆破参数Table 1 Blasting parameters

2 爆破方案优选

2.1 确定因素集与评价集

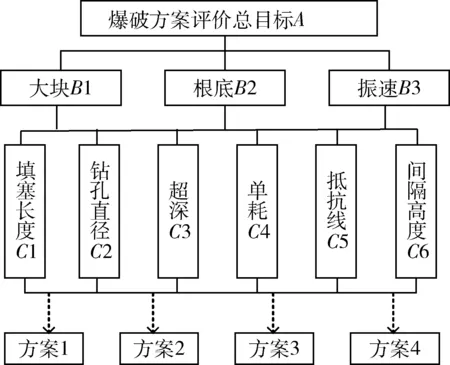

露天矿台阶爆破作业中,影响爆破效果的因素可以总结为炸药性能、岩石性质、爆破参数与工艺三个方面[5]。出于节能提效的考虑,需建立一个以大块率、根底和振速为评判标准的评价集V,分别研究各方案下爆破效果的好坏与否。 其中,岩石属性是固有属性,其参数固定不动。 炸药单耗变动取决于矿区岩石属性。露天矿采用的钻机为钻头直径150 mm的潜孔钻机,钻孔采用超深与孔间间隔装药。在爆破参数设计中合理的炮孔底盘抵抗线能够有效地运用炸药的能量对底部岩体做功得到符合生产要求的破碎效果,确保采场底板不留根底。为了确保炸药能量能够充分作用,防止逸出带来的能量损失,需要对填塞长度做出恰当的调整。确定填塞长度、钻孔直径、超深、单耗、间隔高度、底盘抵抗线为因素集U,与评价集V的大块率、根底、振速相互关联。基于因素集U与评价集V建立了爆破方案模糊评价模型。

图1 爆破方案模糊评价模型Fig.1 Fuzzy evaluation hierarchical modelof blasting scheme

2.2 改进群组G1法确定主观权重

改进群组G1法是一种主观赋权方法。相较于AHP法,其不需要构造判断矩阵,也无需进行一致性检验,简便直观,提高了效率[6-7]。

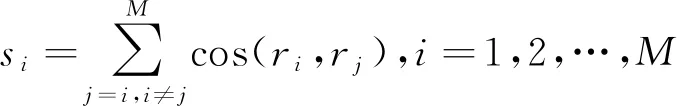

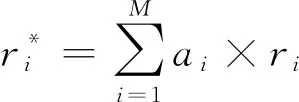

1) 设rik为专家i对指标xk-1与xk关于两者重要度比值的理性赋值,该比值与传统G1法一致[8]。记专家i对指标的理性赋值向量为ri,ri=(rik),i=1,2,…,n;令cos(ri,rj)为ri与rj的余弦值;第i个专家的理性赋值与其他专家理性赋值的相似度记为si,则得式(1)。式(1)能够降低专家知识与经验差异的影响。

(1)

第i位专家的权重ai可对si进行归一化处理,则得式(2)。

(2)

(3)

(4)

(5)

结合实际工况以及专家经验,对模型中C1到C6六个因素确定了序关系为C5>C4>C2>C1>C3>C6。结合上述公式求得各因素权重为γ=(0.132,0.185,0.082,0.222,0.310,0.069)。

2.3 熵权法确定客观权重

熵权法作为一种客观的赋权方法,是在一个评价系统中利用评价指标彼此之间信息量的变异度,计算指标信息熵,以此来确定对决策结果的贡献度[9]。因篇幅有限,熵权法详细计算步骤及公式不再赘述。

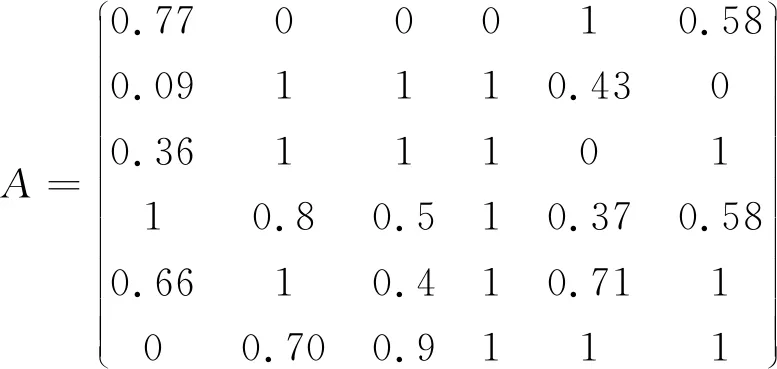

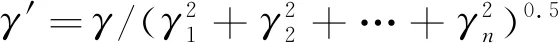

将C1到C6六个因素的初始数据进行量化处理,之后将其规格化后形成决策矩阵A。

结合决策矩阵A,对信息熵Hi与熵权Xi进行整理计算,各因素权重为μ=(0.251,0.132,0.167,0.125,0.178,0.146)。

2.4 基于理想点法的权重融合

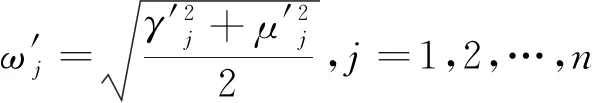

(6)

为了简化步骤,将向量单位化处理,记为式(7)~式(9)。

(7)

(8)

(9)

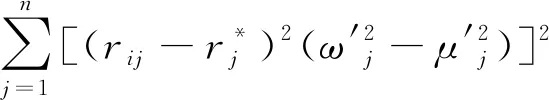

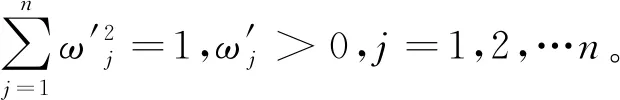

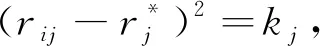

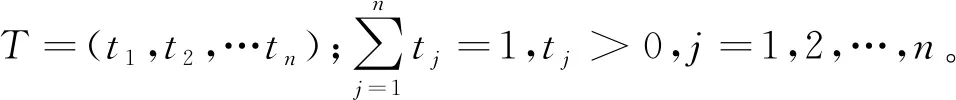

构建以下非线性规划模型来调整主客观权重偏差值见式(10)。

(10)

(11)

函数极值的求解需通过构造如下拉格朗日函数见式(12)。

(12)

对上式求导化简得式(13)。

(13)

经过归一化处理,得出组合权重公式见式(14)

(14)

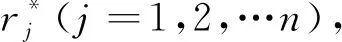

式中,j=1,2,…,n。

将上述主观方法、客观方法确定的权重结果代入到式(13)和式(14),求出C1到C6的融合权重为ω=(0.197,0.153,0.130,0.170,0.238,0.113)。

2.5 基于模糊综合的方案确定

针对上述6个因素确立一个评价集V,V=[100,85,70,55],分别对应爆破效果优、良、不宜、差。根据模糊综合理论与相关专家经验,对评价集V的6个因素进行单因素评价,对各爆破设计方案下大块、根底、振速的数据进行归一化处理后得到较高精度的各因素隶属度的评价矩阵R,如下方案2评价矩阵R所示,其余方案类似。

结合式(15)模糊数学模型和融合权重ω可求得各方案的向量矩阵B。

B=W×R

(15)

式中:R为评价矩阵;W为对应的权重向量;B为爆破方案效果向量。

由式(15)可算出向量矩阵B,即四个方案的效果值。将其归一化后结果见式(16)和式(17)。

(16)

(17)

式中:B′为B向量矩阵归一化后的结果;VP为评价集。

由式(17)可得本文设计的四个方案爆破方案效果评判值为∂1=79.67,∂2=80.17,∂3=88.10,∂4=75.68。对比评价准则与爆破方案效果评判值,方案1与方案2爆破效果为良,方案3为优,方案4不宜,得到各方案的优选顺序:方案3>方案2>方案1>方案4。故方案3为最优设计方案,并对其进行数值模拟分析。

3 数值模拟爆破参数

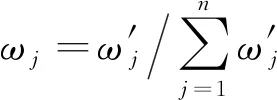

在方案3中,为了使模拟效果尽量贴合实际,选择具有连续均匀且同性质的弹塑性介质。模型长宽高分别设定为1 200 cm、1 000 cm和1 000 cm,由炮孔位置对称剖开,方便观察爆破方案的应力变化。单位制为cm-g-us。岩石选择双线性随动硬化模型,该材料模型适用于包含应变率效应的各向同性、随动硬化或各向同性和塑性随动强化材料,是用来模拟岩石较为常用的一种材料模型。选择*EOS--Air(*EOS-001)和*MAT--009模拟空气介质和相应状态方程,该状态方程为线性多项式和热力学的初始状态材料定义参数;透闪石材料参数具体见表2。*MAT--008选作乳化炸药材料,对应的状态方程*EOS-Jwl(*EOS-002),详细参数见表3,采用ELFORM设定为11的多物质单元算法,式(18)可定义功能炸药。

(18)

式中:P为压力值;E为爆轰产物内能;V为爆轰产物体积与初始体积之比;A、B、R1、R2、w为待定系数。

设置网格边界条件中,把模型的炮孔面作为对称边界,台阶下面、右面设为透射面,台阶上顶、坡面和坡脚面设为临空面;采用Pro建立模型,使用Hypermesh14.0软件划分六面体实体单元网格,为了使模拟过程尽量贴合实际,对应力作用效果有较好的呈现,需要增加在填药处位置的网格密度,见图2。

表2 透闪岩材料参数Table 2 Tremolite material parameters

表3 乳化炸药材料参数Table 3 Explosive parameters

图2 模型及炮孔图Fig.2 Model and blasthole map

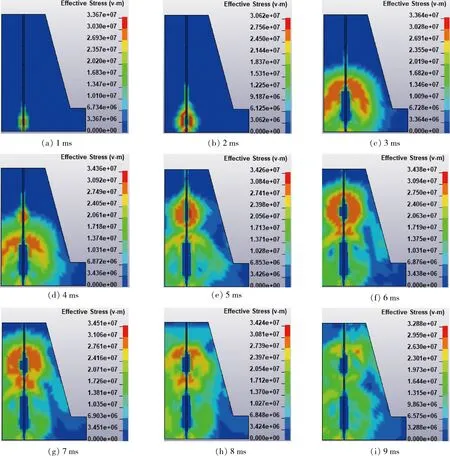

图3为方案3下部药柱先起爆不同时刻Mises应力云图。由图3可知,底部炸药起爆,应力波以起爆点为中心,通过圆环状不断向周围扩散。应力波波阵面与炮孔间随时间逐渐形成一定角度并保持基本不变向外传播,当t=2 ms,爆炸应力云图的形状大致接近圆形,由图3(c)可知,此时爆源处应力达到最大值,为33.6 MPa。当t=4 ms时,圆形扩大,说明炸药起爆后,产生的应力波传播的形式主要以圆环状向周围扩散,当爆轰波传导至自由面时,会产生方向与之相反的拉伸作用,此时岩体内的应力值达到最大,为34.3 MPa;等效应力以球形的形状向四周扩展,这过程中应力达到最大值34.5 MPa,然后爆轰过程结束,炮孔中乳化炸药完全反应。由于本模型透闪石的静抗拉强度为5 MPa,以该值作为临界值作为岩体破坏的判据。

图3 不同时刻爆破应力图Fig.3 Blasting stress diagram at different times

应选取台阶的上部、中部和坡底线区域重点研究其爆破过程应力变化,从而判别方案是否合理有效。台阶的上部和中部是炮孔的间隔堵塞段,炸药能量密度低、持续作用时间短,属于大块较大区域;台阶坡底线部位是台阶爆破阻力最大的区域,且易发根底。台阶上部、间隔部位及坡底面考察点见图4中方框处。

图4 台阶考察位置Fig.4 Step inspection location

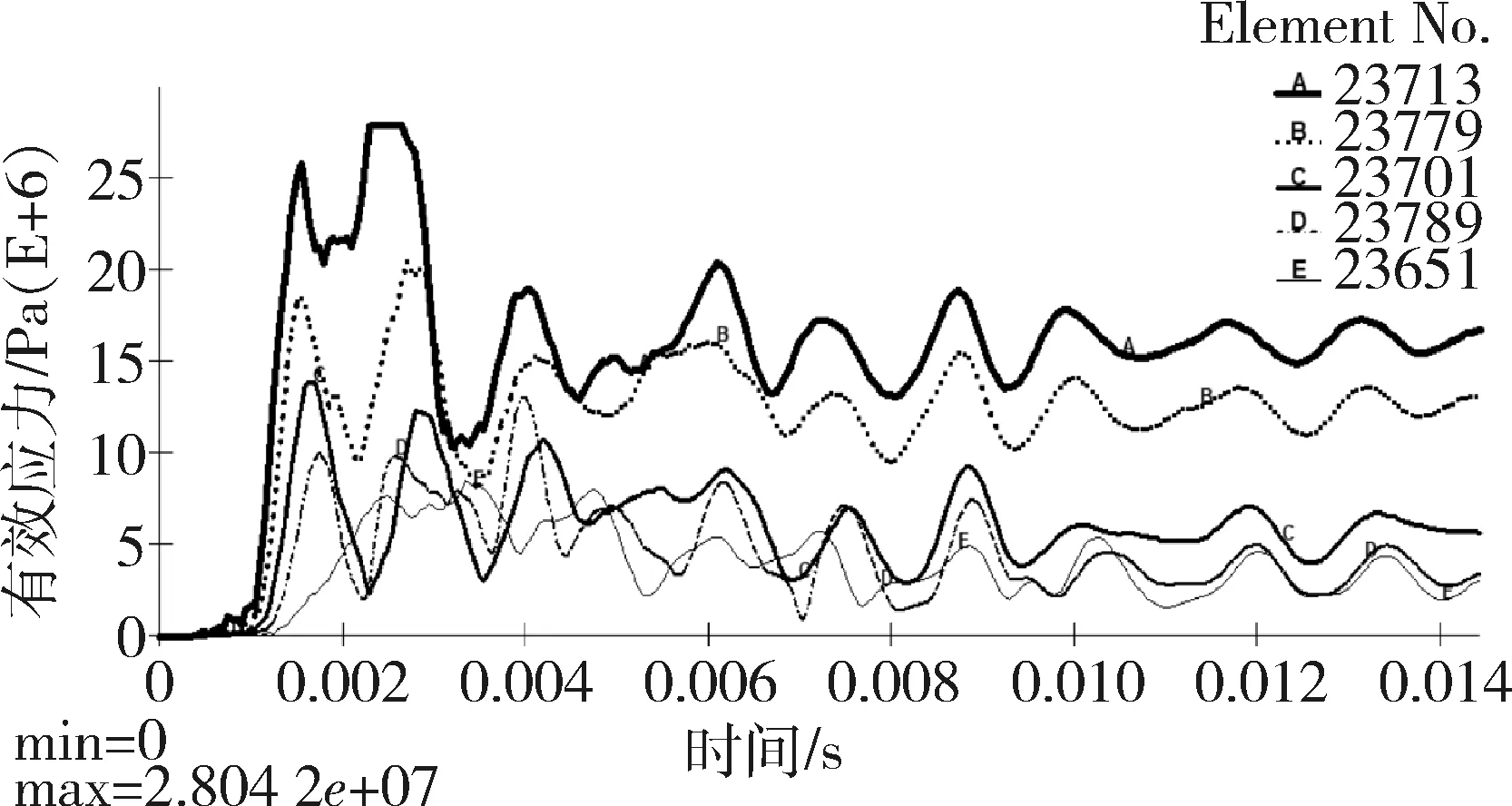

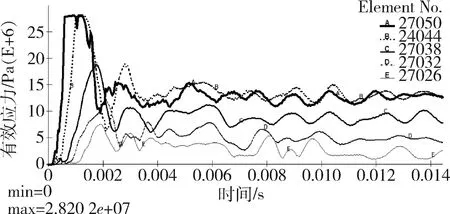

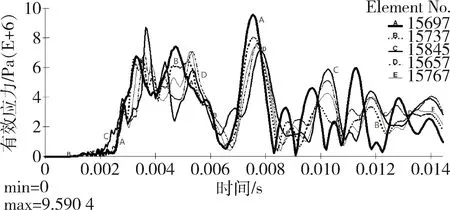

为了详细研究台阶爆破过程中台阶上部、中部和底部应力变化特征,从左到右依次添加A、B、C、D、E五个监测单元,分别位于台阶上部、中部和底部与装药处之间,间隔设定为1 m,并在LS-PREPOST中导出应力时间历程曲线,从而得到台阶单炮孔模型爆破过程中台阶中部、底部各监测点的Mises应力发展趋势,如图5~7所示。

图5 中部间隔位置等距单元应力时程Fig.5 Interval position equidistant unit stress time history

图6 坡底线等距单元应力时程Fig.6 Bottom line equidistant unit stress time history

图7 上部等距单元应力时程Fig.7 Upper part equidistant unit stress time history

从LS-PREPOST后处理得出模型任一时刻应力分布情况,进一步分析爆破效果,在相同装药量的情况下,根据图5计算结果分析,方案3爆破参数下考察点有效应力峰值均超过了矿岩屈服强度。由图6可知,模型中对应的监测点应力峰值先达到最高值,然后快速下降,最后因为爆轰波传到临空面反射导致应力值又增大,然后平稳变化。由图7可知,应力波到达台阶上部后,虽然有效应力低于台阶其他监测点,但其峰值均已超过岩石屈服强度。结合岩石破碎机理与应力时程分析,台阶爆破过程中台阶上部、中部间隔堵塞段和坡底线区域监测点有效应力峰值大大超过了矿岩的极限抗拉强度,矿岩被充分破碎成小块,避免了大块率和根底的发生,炸药爆能得到最大利用。且方案3相较于其他方案,其设计参数中单耗更小,克服的底盘抵抗线数值更大,从实际生产角度考虑,降低了爆破成本,提高了爆破效率。故由融合权重与模糊综合优选出的方案3是合理的。

4 现场试验

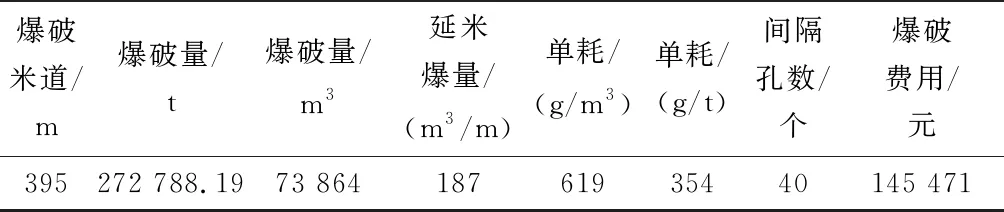

本次现场试验的爆区地处采场1876水平北帮,台阶岩性主要为强度中等的千门岩,孔径150 mm,超深2 m,采用正方形方式布孔,孔网参数为5 m×4 m,底盘抵抗线6 m设计行现场工业试验。起爆与装药方式分别为分段起爆和间隔装药,填塞高度4 m。在导爆索上固定好药卷,待装药时,缓慢地将其放置于炮孔中间位置。选择良好的堵塞来防止冲孔,充分利用炸药爆能。起爆方式为逐孔起爆,采用孔内和地表延期组合管,共有炮孔115个,岩石爆破量272 788.19 t,乳化炸药使用量7.2 t,炸药单耗354 g/t,爆破米道395 m(总爆破量与延米爆破量的比值)。详细的爆破参数与爆破技术经济指标分别见表4和表5。根据现场试验结果,爆破作业完成后底板平整,未见明显根底,爆堆整体块度破碎效果较好,满足采装设备的采掘要求,电铲采掘效果如图8所示。

表4 主要爆破参数表Table 4 Main blasting parameters

表5 爆破技术经济指标表Table 5 Blasting technical economic indicators

图8 现场爆破效果图Fig.8 Scene blasting effect diagram

5 结 论

1) 通过数值仿真计算和现场工业试验验证,得出双利矿在150 mm孔径垂直钻孔方式条件下,中硬岩石透闪岩台阶爆破最优爆破参数排距4 m,孔距5 m,底盘抵抗线为6 m,为双利矿台阶爆破提供了明确的数据指标。

2) 证明了数值模拟结合实际工程验证是一种低成本高效率解决矿山实际问题的方式,为双利矿今后爆破工作的开展提供了有利的技术支撑。

3) 由于矿山爆破的复杂性,没有进一步分析验证岩性和炸药的变化对爆破参数的影响,应在后续的工作当中进一步探索和积累经验。