基于钻孔瓦斯流量和煤层瓦斯含量测定抽采半径技术研究

2020-12-17姚彦军

姚彦军,王 毅,武 寅

(1.太原理工大学安全与应急管理工程学院,山西 太原 030024;2.山西汾西矿业(集团)有限责任公司贺西煤矿,山西 吕梁 033300)

近年来,我国煤矿开采深度逐年增加,煤与瓦斯突出事故频发[1],因此准确测定瓦斯抽采半径显得尤为重要,对消除突出煤层危险性意义重大。目前国内外学者对瓦斯抽采半径的确定方法主要分为建立煤体瓦斯渗流模型的数值计算方法[2-7]和现场实际测定方法。现场测定方法主要有:压降法是在现场布置不同间距的钻孔,通过分析钻孔中不同时间对应压力值的变化,判断抽采半径[8];SF6气体示踪法主要是将现场收集到的气样,使用色谱自动分析仪进行检测,分析瓦斯抽采有效半径[9-10];流量法主要是通过煤层瓦斯含量及监测单孔抽采瓦斯流量,计算出预抽率,从而确定煤层瓦斯抽采半径[11-12];还有一些学者应用其他方法进行了瓦斯抽采半径的研究与探讨[13-17]。综上所述,前人对测定瓦斯抽采半径进行了较为深入的研究,但测定方法比较繁琐,且存在一定的缺陷。本文基于煤层瓦斯含量和钻孔瓦斯流量来测定抽采半径,并通过验证孔中瓦斯残留量和预抽率进行比对,可准确测定瓦斯抽采半径,为今后提高瓦斯抽采率,消除突出危险性提供参考。

1 抽采半径测定原理及依据

1.1 测定原理

抽采瓦斯时,由于煤层透气性的影响,其抽采钻孔影响范围会随着抽采量的缩减逐渐向外延伸。实际检测中,通过监测系统对钻孔内瓦斯流量及其周围含量孔中瓦斯量进行连续检测,将检测数据与抽采达标指标数据进行比对,从而确定此区域内是否消除突出危险性,以此来确定其钻孔最大影响范围,从而确定有效抽采半径。

在测定煤层瓦斯含量时,由于间接法主要是通过Langmuir方程和气体状态方程分别求出煤层的吸附、游离瓦斯量,此法在实际应用中较为繁琐,故直接法测定更为适用。其原理为:通过测量煤样筒中取芯的瓦斯解吸时间及解吸量,并对所测数据进行拟合,可得出计算瓦斯损失量的拟合公式,即V=k(t0)α(t0为煤样解吸测定前的暴露时间;k为比例常数;α为解吸特征参数),带入数据可求出V,再经温度、压力校正到标准状态后即可求出Q1;井下所测瓦斯解吸量与罐中自然释放量Q2;粉碎后所能解吸出的瓦斯量Q3,三者之和为可解吸瓦斯含量。同时应用公式法计算,可得出常压下不可解吸瓦斯含量Qc(式1)。

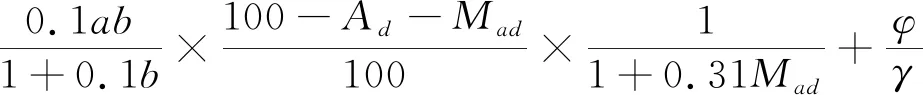

Qc=

(1)

式中:a、b为吸附常数,m3/t、MPa-1;Ad为煤的灰分,%;Mad为水分,%;φ为孔隙率,m3/m3;γ为容重,t/m3。

综上可得出煤层瓦斯含量Q,见式2。

Q=Q1+Q2+Q3+Qc

(2)

1.2 测定依据

《煤矿瓦斯抽采达标暂行规定》将抽采后残余瓦斯压力小于0.74 MPa或残余瓦斯含量小于8 m3/t以及预抽率大于30%定为消除突出危险性指标,且三者之间存在一定关系,见式(3)。

(3)

式中:η为瓦斯预抽率,%;Pc为残余瓦斯压力,MPa;P为原始瓦斯压力,MPa;Qc为残余瓦斯含量,m3/t;Q为煤层瓦斯含量,m3/t;α为煤层瓦斯含量系数,m3/(t·MPa1/2)。

抽采过程中,钻孔流量会随时间呈现一定的函数关系变化趋势,可由式(4)确定[6]。

(4)

由式(4)可知,P0、λ、α为煤层瓦斯基础参数;m、R为钻孔施工参数,主要变量为时间t。对于长时间抽采,抽采负压的影响可以忽略,瓦斯抽采量随时间以负指数关系衰减。

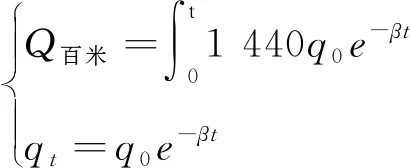

通过实测单孔瓦斯抽采量,为避免不同钻孔的见煤长度和半径影响,可将计量结果统一换算为百米钻孔抽采量q,并进行回归分析,再对其在抽采时间t内进行积分,可得时间t内百米钻孔抽采瓦斯总量,见式(5)。

(5)

式中:Q百米为百米钻孔抽采总量;qt为百米钻孔抽采时间t时钻孔瓦斯抽采量,m3/(hm·min);q0为瓦斯初始抽采量,m3/(hm·min);β为瓦斯涌出衰减系数;t为抽采时间,d。

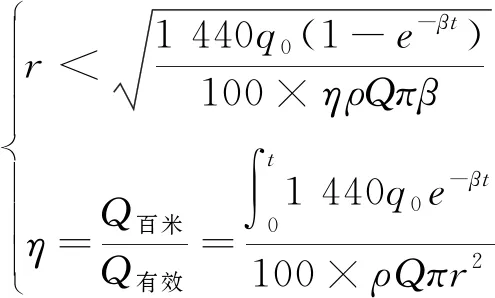

由式(3)结合瓦斯抽采率计算方法,可得出不同时间的抽采半径测定依据,见式(6)。

(6)

式中:r为有效抽采半径,m;ρ为煤的密度,t/m3;Q有效为钻孔有效半径范围内煤体瓦斯储量,m3;Q为煤层瓦斯含量,t/m3。

综上可得,由式(2)测得抽采前煤层瓦斯含量,抽采结束后,通过测量抽采孔周围不同距离处残余瓦斯含量,由式(3)计算可得不同范围内的预抽率,再由式(6)计算出瓦斯有效抽采半径,以此作为抽采半径的测定依据。

2 基础参数测试

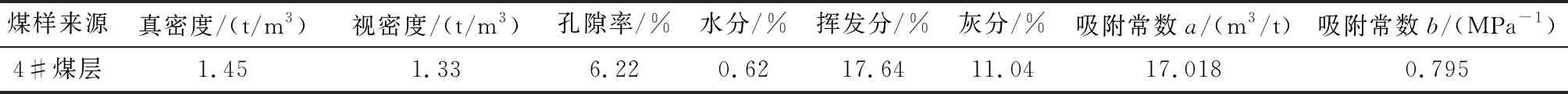

实验煤样采自贺西煤矿4#煤层,取样后对影响抽采半径的相关参数(孔隙率、工业分析值、吸附常数)进行测试,测试结果见表1,具体测试方法如下所述。

表1 基础参数Table 1 Basic parameters

1) 孔隙率测试。煤的孔隙率是煤中孔隙总体积与煤的总体积之比,通常用百分数表示,可根据其真密度与视密度求出。真密度主要是通过将煤样浸润在十二烷基硫酸钠溶液中,使其沉降并排除所吸附气体,进而可得所排出水的质量,以此来求其数值;煤的视密度测定方法是用排水法,在此实验过程中为防止水进入采取煤样孔隙,利用石蜡不溶于水特性,将其裹于煤样本的表面,以达到实验目的,测定依据见式(7)。

(7)

式中:K为煤的孔隙率,%;ρP为煤的视密度,t/m3;ρt为煤的真密度,t/m3。

2) 工业分析值测试。工业分析主要包括煤的水分、灰分、挥发分等,实验仪器采用美国NAVAS公司的TGA-2000型全自动工业分析仪,应用热失重原理分析煤的水分、挥发分和灰分。

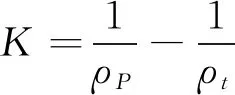

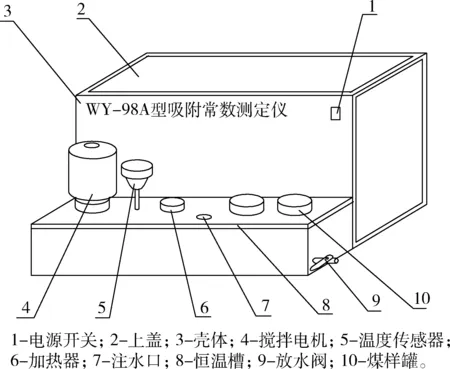

3) 吸附常数测试。本次测定煤的甲烷吸附常数a、b,采用沈阳煤科院的WY-98A型吸附常数测定仪,实验装置如图1所示。采用高压容量法进行测定,在高压状态下,煤对甲烷的吸附符合Langmuir方程,其主要操作流程为:煤样干燥→煤样装吸附罐→真空脱气→自由体积测算→充入甲烷气体吸附达到平衡→计算吸附甲烷体积→绘制吸附等温线(图2)。

3 现场试验及结果分析

3.1 试验区域概况

此次试验,选在贺西煤矿4#煤层3401材巷,此煤层赋存于山西组下部,上距4上#煤层5.54 m,下距K3砂岩21.05 m,煤层厚度0.35~4.59 m,平均厚度2.26 m。经测定,4#煤层最大瓦斯含量为13.8 m3/t,最大瓦斯压力为1.8 MPa,瓦斯放散初速度为17.6 mmHg,煤的坚固性系数为0.21,煤的破坏类型正常区域内为Ⅱ-Ⅲ类,地质构造带内为Ⅳ-Ⅴ类。经瓦斯等级鉴定,4#煤层绝对瓦斯涌出量73.72 m3/min,相对瓦斯涌出量14.07 m3/t,为突出煤层。

3.2 试验钻孔布置及实施方案

在4#煤层的3401材巷布置两个抽采孔,分别编号为1#、2#(钻孔参数见表2),钻孔间距设定为10 m。抽采钻孔施工完成后,立即封孔,封孔长度大于8 m,并连接抽采系统进行测定钻孔内瓦斯流量、负压、瓦斯浓度等参数,具体测定分三个阶段进行:初期阶段(1~10 d),每1 d测定一次;中期阶段(11~30 d),每2 d测定一次;末期阶段(31~60 d),每4 d测定一次,并绘制抽采钻孔瓦斯浓度及流量衰减曲线。

图1 吸附仪主机Fig.1 Adsorber host

图2 4#煤层吸附等温线Fig.2 4# coal seam adsorption isotherm

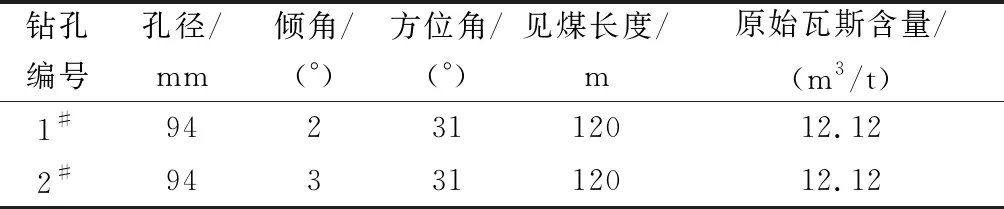

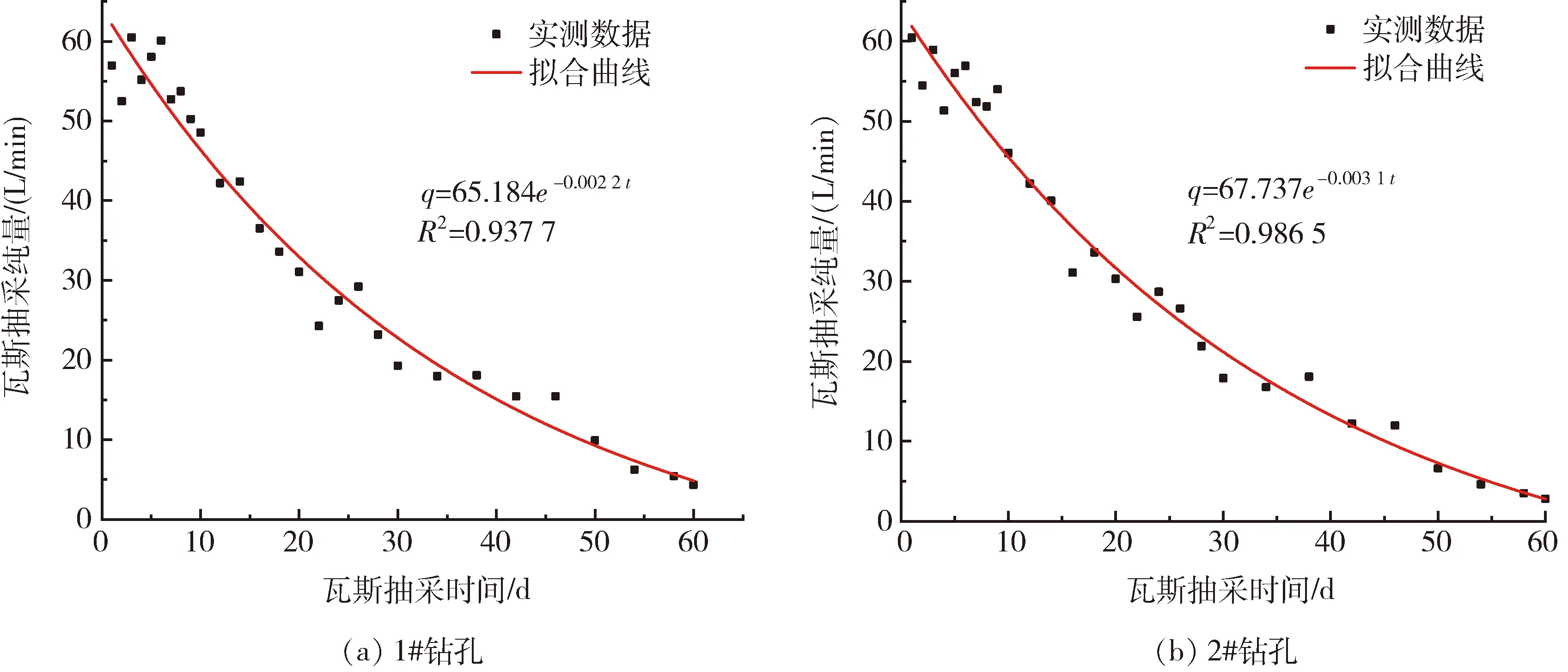

表2 钻孔施工参数Table 2 Drill hole construction parameters

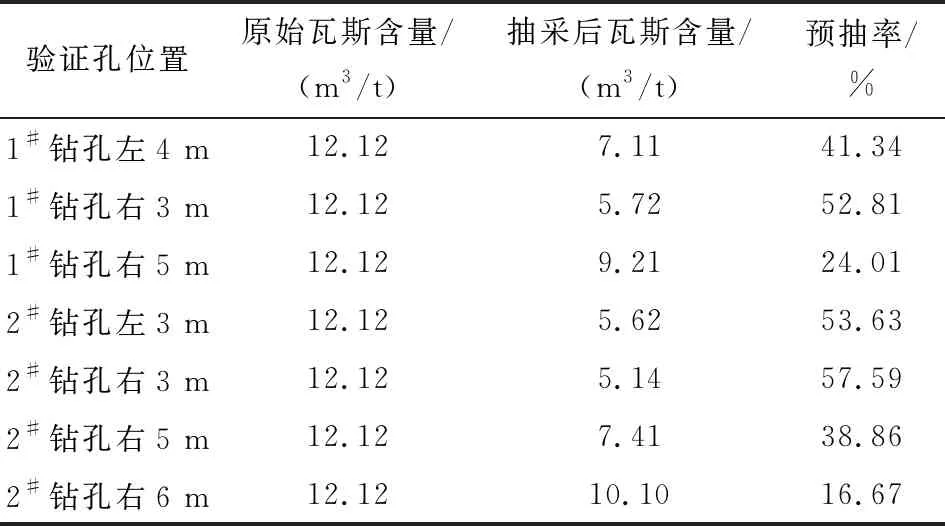

同时在抽采钻孔影响区域内1#钻孔左侧4 m、右侧3 m和右侧5 m处分别施工3个含量验证孔,在2#钻孔左侧3 m、右侧3 m、右侧5 m和右侧6 m处分别施工4个含量验证孔,采用直接法测定抽采后残余瓦斯含量。钻孔布置示意图如图3所示。

3.3 测定结果及分析验证

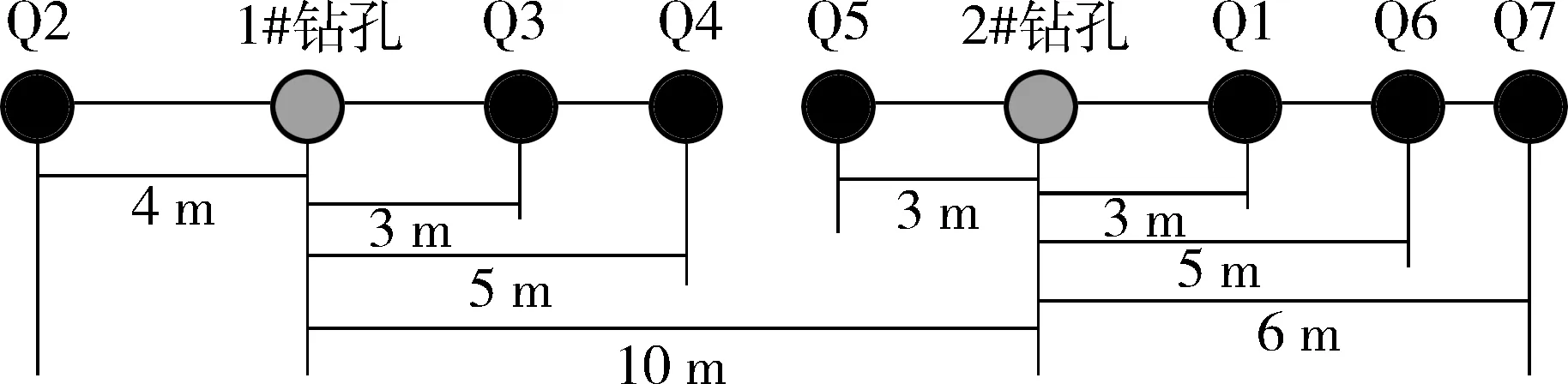

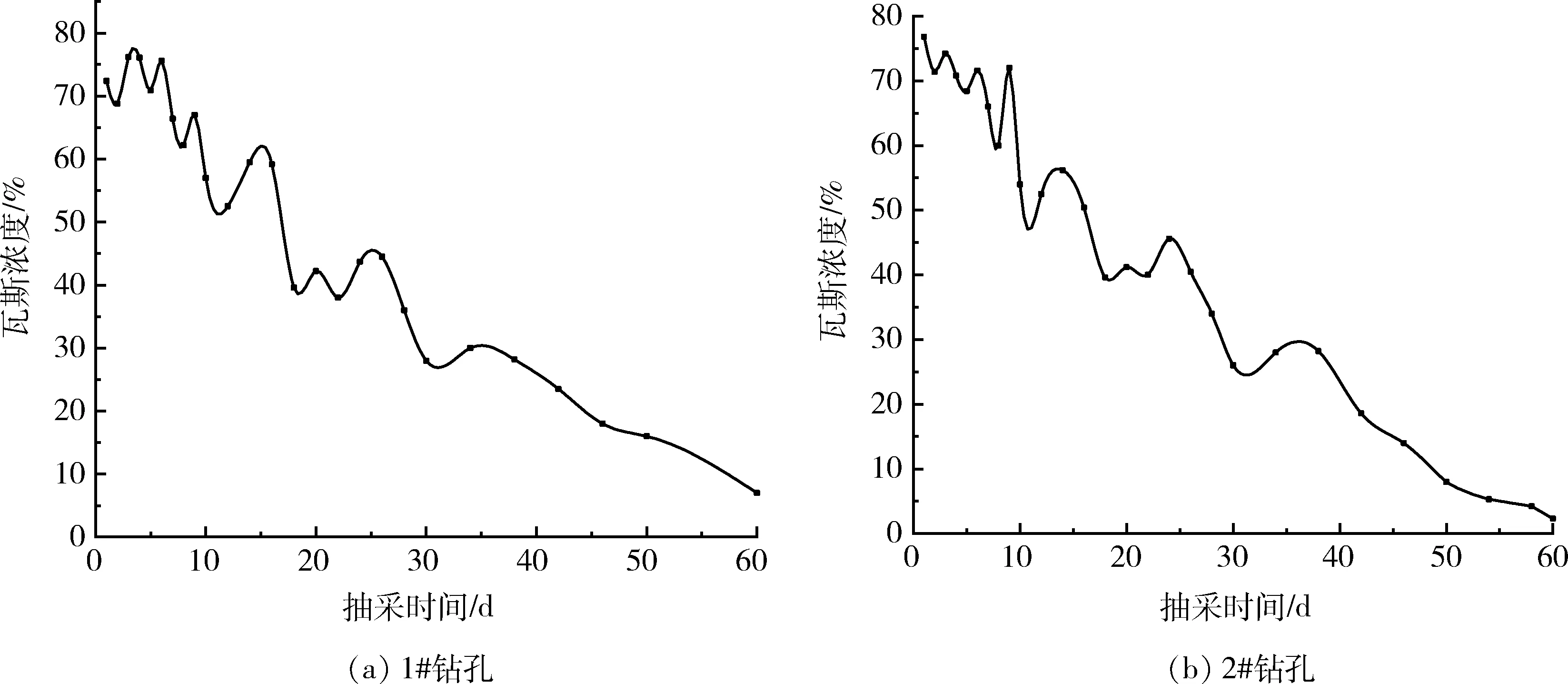

根据监测系统对抽采孔所监测数据,两个钻孔的瓦斯浓度变化趋势及瓦斯纯量变化规律如图4和图5所示。由图4可知,随着抽采时间的递增,钻孔内瓦斯浓度总体呈递减趋势,且在抽采0~30 d区间内,瓦斯浓度起伏波动明显,说明抽采孔区域内的瓦斯由于负压的影响,流入孔内的瓦斯较多;但30 d后钻孔内瓦斯浓度明显急剧降低,且基本无波动,说明钻孔区域内的瓦斯基本被抽出;当接近60 d时,浓度已低于3%,由此看出抽采效果明显,已达到预期。由图5可知,钻孔瓦斯流量衰减符合负指数关系,且4#煤层瓦斯原始含量为12.12 m3/t,按式(5)计算得1#钻孔、 2#钻孔百米钻孔瓦斯初始抽

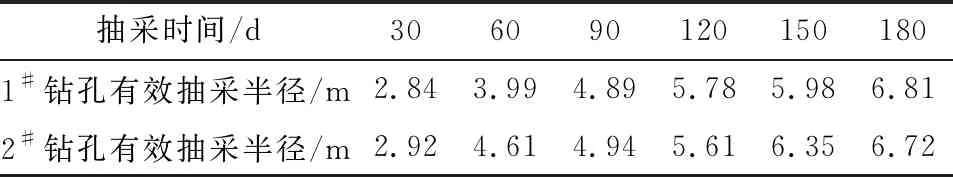

采量q0分别为0.364 m3/min、0.328 m3/min。依据《煤矿瓦斯抽采达标暂行规定》,此次设定预抽率η为40%视为达标,按式(6)计算可得抽采半径,同时由拟合方程知1#钻孔、2#钻孔衰减系数β分别为0.002 2和0.003 0,可分析预抽30 d、60 d、90 d、120 d、150 d、180 d的有效抽采半径,见表3。预抽结束后,按图3布置验证孔,同理采用直接法测得抽采后煤层瓦斯含量,见表4。

图3 3401材巷钻孔布置图Fig.3 3401 material roadway drill hole layout

图4 3401材巷钻孔瓦斯浓度变化趋势图Fig.4 Trend diagram of gas concentration in drill hole of 3401 material roadway

图5 3401材巷钻孔瓦斯流量衰减曲线图Fig.5 Curve diagram of gas flow attenuation in drill hole of 3401 material roadway

由表3和表4可知,抽采60 d时,1#钻孔4 m处瓦斯含量刚达标,与根据瓦斯流量和煤层瓦斯含量所测得的抽采半径3.99 m吻合;距2#钻孔3 m处瓦斯预抽率大于40%,5 m处瓦斯预抽率为38.86%,小于40%。抽采60 d时,钻孔瓦斯抽采半径为4.61 m,而通过验证孔直接验证的3 m处预抽后瓦斯含量为5.62 m3/t,预抽率为53.63%,5 m处预抽后瓦斯含量为7.41 m3/t,预抽率为38.86%,处于38.86%~53.63%之间,与结果基本吻合。结合4#煤层之前抽采达标预抽时间均少于180 d可得,抽采时间为180 d时,结合一定的安全系数,4#煤层钻孔瓦斯抽采半径设为6.5 m,钻孔间距不大于13 m为宜。

表3 3401材巷1#钻孔、2#钻孔不同预抽时间的有效抽采半径Table 3 Effective extraction radius of different pre-extractiontime of 1# and 2# drill hole in 3401 material roadway hole

表4 3401材巷1#钻孔、2#钻孔周围验证孔瓦斯含量Table 4 Verify the gas content around the 1# and 2#drill hole in 3401 material roadway

4 结 论

1) 通过对4#煤层所布抽采钻孔进行实时监测,并对所测数据进行分析,得到了抽采钻孔瓦斯浓度的变化趋势及呈负指数关系的瓦斯纯量衰减曲线,从而准确获得了4#煤层的抽采半径,同时结合施工验证孔进行验证,两者之间相互吻合。

2) 通过计算可得,4#煤层预抽时间为180 d时,1#钻孔区域瓦斯抽采半径为6.81 m,2#钻孔区域瓦斯抽采半径为6.72 m,同时考虑一定的安全系数,将4#煤层瓦斯抽采半径设为6.5 m,钻孔间距可设置为13 m为宜,为现场钻孔设计提供了理论依据。