异形结构柔性保冷结冰的原因及对策研究

2020-12-17刘曦泽屈定荣张艳玲

刘曦泽,屈定荣,张艳玲,许 可

(中国石化青岛安全工程研究院,山东青岛 266071)

1 研究背景

保冷是绝热的一种形式,主要用于隔离内部介质的低温与周围的环境温度,减少其在输送过程中的无效冷损失,维持介质工艺参数,满足生产和工艺的需求。保冷材料主要有柔性和硬质2种,目前保冷工程中常用的保冷材料主要为硬质材料,包括聚氨酯泡沫、聚异腈脲酸酯泡沫和泡沫玻璃等。

泡沫玻璃在运输、储存和施工方面,存在着较大的缺点,在工程中对阀门、三通、弯头、过滤器等异性结构进行施工时,需要切割和拼接的工作量很大,同时会产生大量边角料,造成浪费。聚氨酯泡沫和聚异腈脲酸酯泡沫虽然可在现场进行浇注发泡,避免了泡沫玻璃的施工缺点,但在发泡加工制作过程中,发泡效果受到环境因素、发泡时间、多组分搅拌等因素的影响很大,气孔破坏率高,吸水防潮性能不好,导致最终保冷效果受到影响。

柔性低温保冷材料的出现有效解决了上述问题,其优势是与被保冷设备的贴合度较好,导热系数较低(通常在0.03 W/(m·℃)以下),同时还能避免运输、储存、施工上的不便[1,2];其缺点是材料会随着服役时间的延长而老化,伴随着材料老化保冷性能会有一定程度的下降[3,4]。

2 失效现象

某公司部分低温管线采用柔性保冷,管道的操作温度为-155 ℃。考虑到经济性,内层采用耐低温性能较好的二烯烃弹性体发泡制品(LTD,简称蓝料),可耐最低温度为-200 ℃,外层采用造价较低的丁腈橡胶发泡制品(LT,简称黑料),可耐最低温度为-50 ℃。丁腈橡胶发泡制品外层采用镀锌铁皮保护。保冷材料的物理特性如表1所示。

表1 柔性保冷材料性能参数

经过一段时间服役以后,发现大部分低温管线的保冷效果良好,满足设计要求,但是个别异形部位如阀门等出现局部漏冷现象。本研究涉及的研究对象为一个顶装式全通径不锈钢球阀,球阀与管道对焊连接,加长阀杆手轮操作,球阀公称直径为DN50。为了方便维修,在阀体顶部设置了一个维修法兰,球体通过顶部维修法兰装入阀腔。

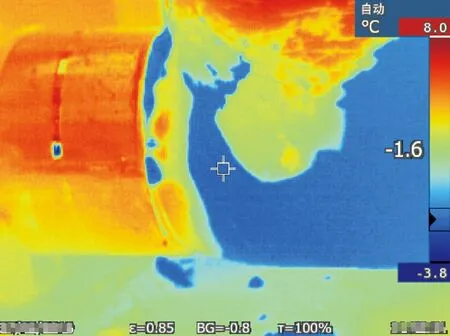

将阀体金属保护层打开后发现黑料表面出现结冰现象(图1),冰的导热系数高达2.2 W/(m·℃),是柔性保冷材料的70倍,可以认为一旦结冰,保冷就接近失效。使用FLUKE福禄克Ti32红外热像仪对阀体表面进行扫描,结果如图2所示,图中阀体下半部分温度在-3.8~0 ℃之间,低于水的冰点,阀体上半部分温度较高,最高处为8 ℃。红外成像的温度分布情况与图1基本吻合。

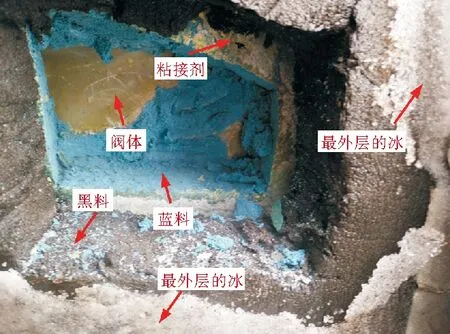

图1 保冷外层结冰

将保冷层依次挖开,直至露出阀体表面,如图3所示,没有发现保冷层内部结冰现象,冰块主要存在于最外层,是由大气中的水分冷凝而成。

为了保证生产的安全和工艺操作条件,需要对保冷结冰的原因进行分析,因此对此阀门进行了传热模拟计算。

图2 红外成像结果

图3 保冷层开挖现场

3 传热分析

采用有限元分析软件ANSYS进行传热分析。由于管道介质温度和环境温度保持一定,可以视为稳态传热的过程,采用稳态热传导模块进行模拟[5]。

典型的三维稳态热传导方程如式(1)所示。

(1)

式中:x,y,z——分别为笛卡尔坐标x,y,z方向的坐标分量;

λx,λy,λz——分别为x,y,z方向的热导率;

ρ——材料的密度;

Q——物体内部的热源密度。

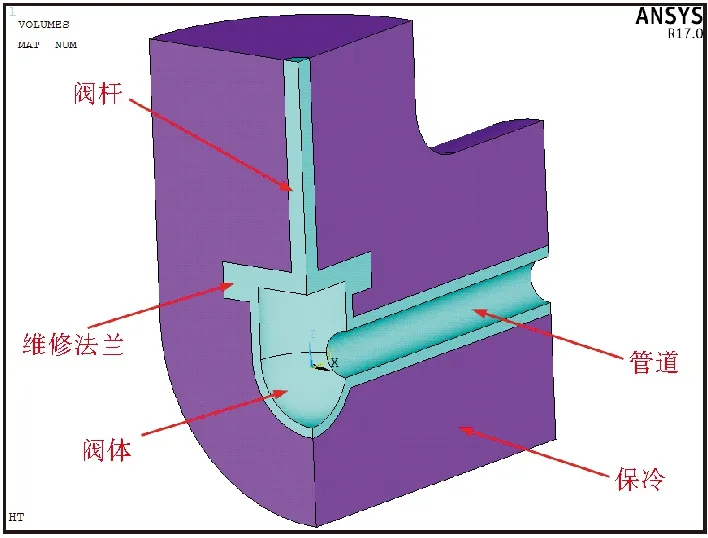

由于阀门外形结构比较复杂,存在较多的曲面和凸起,采用先在三维绘图软件NX中绘制阀门的三维几何模型,然后导入到有限元分析软件ANSYS中进行分析的方法。阀体尺寸和阀体外侧保冷层的厚度根据现场实际测量的结果进行设置,导入后的传热有限元模型如图4所示。

图4 有限元传热模型

假设保冷层与阀体之间、保冷层与阀杆之间均为紧密接触,没有间隙存在。保冷层与阀体之间、保冷层与阀杆之间的传热系数为0.95。阀门内部介质的操作温度为-155 ℃,介质与阀体、介质与管道之间的对流换热系数取0.33 W/(m2·℃)。不考虑金属保护壳对传热效果的影响,假设保冷层外壁为流动的空气,空气温度取测量时的环境温度,即10℃,空气与保冷层外壁之间的对流换热系数取0.014 7 W/(m2·℃)。阀体和阀杆的导热系数取36 W/(m·℃),阀体和阀杆的密度取7.75×103kg/m3,阀体和阀杆的比热容取0.502×103J/(kg·℃),保冷层的导热系数取黑料和蓝料的最大值0.033 W/(m·℃),保冷层的密度取黑料和蓝料的平均值60 kg/m3。

有限元单元采用SOLID90三维二十节点传热实体单元,以保证计算精度。由于阀门和保冷层的几何形状比较复杂,采用金字塔型自动网格划分方法以提高计算精度,模型共划分101 16个单元,143 382个节点,其中阀体部分划分4 165个单元,65 421个节点。

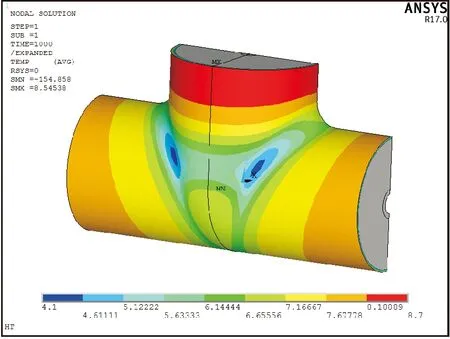

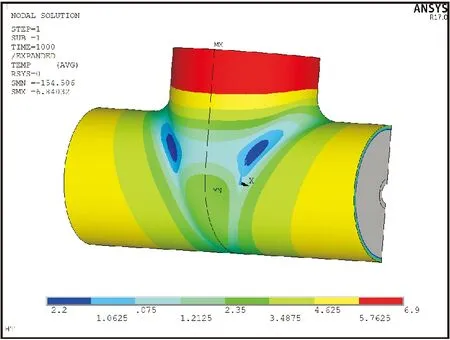

保冷层的平均导热系数取0.033 W/(m·℃),阀体保冷层外表面的温度分布如图5所示。从图中可以看到,外表面的最低温度为4.1 ℃,并未达到结冰温度,与图2现场红外成像测试的结果不符合。由于管内介质和管外环境温度是确定的,保温层的厚度是根据现场实测结果,偏差较小,因此推断保冷层中可能存在空隙或者材料收缩老化,导致导热系数与理论值发生偏离。为进一步确定实际保冷层实际的导热系数,尝试在有限元模型中增大保冷材料的导热系数,当导热系数增大到0.05 W/(m·℃)时,阀体保冷层外表面的温度分布如图6所示,阀门保冷层外表面的最低温度为-2.2 ℃,阀杆处的最高温度为6.9 ℃,温度最低处位于水平段和竖直段的交接处,与现场红外成像测试的结果比较接近。

图5 导热系数为0.033 W/(m·℃)时的温度分布

图6 导热系数为0.05 W/(m·℃)时的温度分布

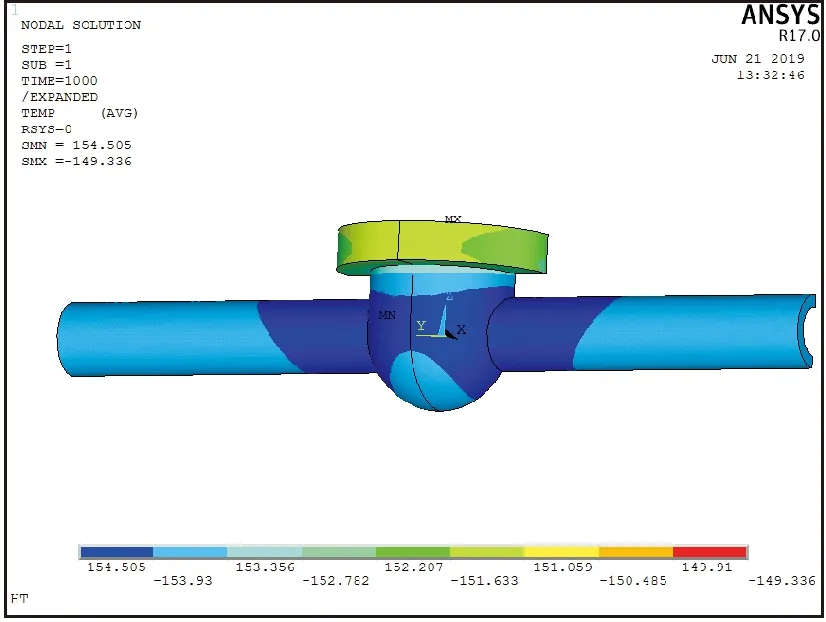

阀体表面的温度分布如图7所示,从图中可以看到阀体与管道的温度接近介质温度-155 ℃,维修法兰处和阀杆连接处的温度较高,温度的最高值为-149 ℃。

图7 阀体表面的温度分布

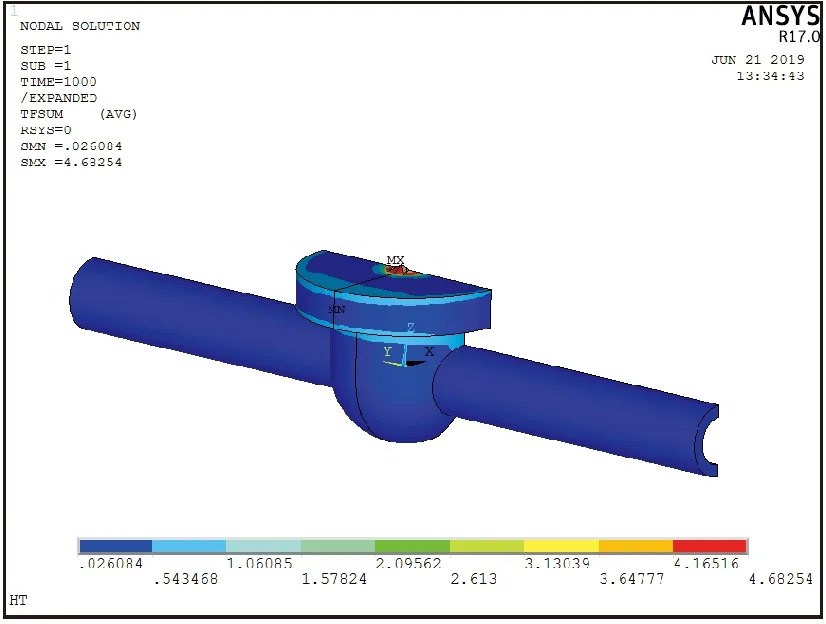

阀体表面的热通量如图8所示,从图中可以看到阀杆处的热通量最大,说明此阀杆处的热量传递最明显,除此以外,在维修法兰的边缘处也存在比较明显的热量传递。

图8 阀体的热通量分布

4 结冰原因分析

根据现场检测及数值模拟进行分析,该部位产生结冰现象需要3个诱因:一是产生冰的空间,二是冰的来源,三是足够低的温度。

a) 经过现场勘测,虽然该位置的金属保护层并未发生严重破损,但随着服役时间的延长,出现了金属保护层脱垂的现象。产生这一现象的原因一方面是由于柔性保冷材料的老化和收缩导致,另一方面则是由于金属保护层的自重使柔性保冷材料产生了变形,两个因素叠加,导致在柔性保护层与金属保护层之间出现了“空洞”,进而为结冰创造了空间。

b) 该公司地处我国沿海某市,空气湿度较大,这一情况在夏季尤为明显,由于金属保护层脱垂,其中的空间被潮湿的空气所占据,这一空间的温度远低于大气温度,空气受冷凝结出水,由于金属保护层并未破损,水会一直存在于这个空间,当保冷有效工作时,柔性保护层的表面温度将高于0 ℃,传热分析也证实了这一点,其中的水不会发生相变,然而一旦温度降至0 ℃以下,则凝结的水就会开始转变为冰。

c) 由于柔性保冷材料的包裹性较好,不需要像硬质保冷材料一样做成“盒子”的形状,从传热分析的结果可以发现,由于“包裹”得太贴合,水平段和竖直段的相贯线处(图6)存在一个明显的低温区域。同时,从传热分析的结果来看,当采用新材料的理论传热系数时,阀门表面温度高于0 ℃,但是随着使用年限的增长,发泡体发生老化和收缩,会导致导热系数上升,出现阀门表面温度低于0℃的情况,这也与现场使用几年以后才出现结冰的情况相符。另一方面,本文中的DN50低温球阀采用全通径结构,阀体体积远大于DN50的管道。从现场实际测量的阀体保冷厚度来看,阀体的内层蓝料的厚度为50 mm,外层黑料的厚度为75 mm,总厚度为125 mm。查阅资料[6]发现此种规格为DN50的直管采用,由于全通径的阀体已经明显大于DN50管道的尺寸,如果使用DN50的保冷厚度,在阀体部分可能存在保冷层厚度不足的情况。这一情况导致了球阀的部分区域由于保冷材料覆盖不足出现了漏冷。

5 建议

综合上述分析,对柔性保冷施工过程中遇到阀门等异形结构做出如下建议。

a) 根据异形件的实际尺寸大小,选用比原直管段更厚一些的保冷厚度,避免出现直径增大保冷厚度不足的情况。

b) 弹性发泡体柔性较好,包裹性好,无需做成“盒子”形状,应当注意在施工过程中避免出现图6中明显的相贯线,可以在此处填充碎块,使其过渡平缓。

c) 选用金属外保护层时,应在满足需求的条件下优先考虑自重较轻的材料,并在易脱垂部位增加支撑,避免产生明显的脱垂。