催化裂化装置分馏塔底系统高温部位腐蚀和选材分析

2020-12-17宗瑞磊张迎恺

佘 锋,宗瑞磊,张迎恺

(中国石化工程建设有限公司,北京 100101)

0 前言

近年来,炼油厂原油的硫含量呈现增长的趋势,催化裂化装置作为最典型的二次加工装置,分馏塔底油浆和回炼油浆的硫含量往往也随着原油硫含量的提高而提高。为了应对催化分馏塔底可能出现的高温硫腐蚀,承包商和相关选材标准往往推荐耐高温硫腐蚀的材料,例如Cr5Mo或不锈钢。有选材标准认为只要原油属于高硫油,催化裂化装置的油浆和回炼油浆就应该按照高温硫腐蚀选材。然而,国内众多正在运行的催化装置这部分的选材均以碳钢为主,且已安全运行多年。实施材质升级的必要性一直处在争论之中。

通过了解17套催化裂化装置现场用材及腐蚀情况,结合相关的书籍、标准文献,以及工艺包等相关资料,全面分析了分馏塔底高温系统的腐蚀与选材。

1 腐蚀和选材相关资料及分析

分馏塔底系统高温系统的腐蚀选材目前主要的参考资料有:SH/T3096—2012《高硫原油加工装置设备和管道设计选材导则》、《炼油装置防腐蚀策略汇总》、《石油化工装置设备腐蚀与防护手册》、《石油炼制装置的材料选择(日本)》、API581—2016《Risk-Based Inspection methodology》、API939C—2019《Guidelines for Avoiding Sulfidation (sulfidic) Corrosion Failures in Oil Refineries》、NACE34103—2004《Overview of Sulfidic Corrosion in Petroleum Refining》。其中:API581考虑的是高温硫化物和环烷酸腐蚀,并不是专门针对高温硫化物腐蚀选材,因此得出的腐蚀速率比较保守;API939C虽然是专门针对高温硫化物腐蚀选材,计算的腐蚀速率比API581更为准确,但是由于没有考虑硫化物的种类和活性,计算结果仍然比较保守;SH/T3096和《炼油装置防腐蚀策略汇总》是对API581进行简化并结合国外专利商要求形成的选材导则,具有简便实用的优势,但是选材比API581更为保守;《石油化工装置设备腐蚀与防护手册》和《石油炼制装置的材料选择(日本)》的版本较早,与目前催化裂化装置选材现状有较多差异;SH/T3096作为推荐标准,在设计和改造过程中并不需要严格执行。

2 腐蚀机理及影响因素

催化裂化装置分馏塔底系统高温部位主要考虑高温硫化物腐蚀和催化剂的磨蚀问题。

2.1 高温硫化物腐蚀

高温硫腐蚀通常是指240 ℃以上的硫、硫化氢、硫醇和其他活性硫化物形成的腐蚀环境。通常将原油中的元素硫、硫化氢和低分子硫醇等能直接与金属作用而引起金属材料腐蚀的硫,统称为活性硫;其余不能直接与金属作用的硫化物统称为非活性硫,如噻吩等。

2.1.1硫化物含量

一般催化裂化装置能够提供进料硫含量的设防值。根据总流程图和装置进料各种组分的比例,装置进料的硫含量可大致分为2类:①从常减压装置和焦化装置过来的原料油,与原油中的硫含量有较大关联,硫含量通常较高;②从加氢装置过来的原料油,硫含量则较低,一般在0.3%左右。

设计过程工艺模拟的物料数据表中,一般还会给出H2S的含量,但无法给出油浆中硫化物的含量。而现场可以通过实测硫分布数据,以及分析化验数据确定塔底馏分中的硫化物含量。在设计选材时分馏塔底油浆中的硫化物含量通常参考同类装置现场的实测数据,一般按照装置进料硫含量的2倍考虑催化油浆中的硫化物含量。

2.1.2硫化物种类

硫化物的种类对高温硫化物腐蚀影响至关重要,于道永等[1],朱根权等[2],何俊辉等[3]采用气相色谱配硫化学发光检测器(SCD)对巴陵石化催化油浆中的硫化物进行分析,结果显示硫化物全部为噻吩类硫化物。杨淑清等[4],吕志凤等[5]采用气相色谱-脉冲火焰光度检测器(GC-PEPD)对俄罗斯原油常压渣油催化裂化装置的柴油馏分中的硫化物进行分析显示硫化物全部为噻吩类硫化物。

催化裂化分馏塔底高温部分的硫化物种含有大量的噻吩硫,甚至绝大部分为噻吩硫,属于非活性硫化物,此时不能简单地按照相关标准以总硫为条件指标进行选材。

2.2 催化剂磨蚀

催化剂的磨蚀,是由于固体催化剂磨损和高温硫化物腐蚀相结合的结果。一般情况下,高温硫化物腐蚀会在金属表面形成腐蚀产物膜(FeS),FeS能够起到隔绝腐蚀介质的作用,从而减缓腐蚀。但高速流动的固体催化剂会剥离金属表面形成的腐蚀产物膜,金属表面缺少保护,腐蚀速率增加。对于流速较快,或者流向变化较大的部位,还会存在一定程度的磨损问题,固体催化剂直接磨损金属,造成金属损失减薄。

硫化物的含量和活性、固体催化剂的含量、介质的流速和流向,都会影响分馏塔底系统的腐蚀。催化剂的磨蚀与介质流速和塔底油中催化剂的含量有关。设计时一般控制流速在1.4~1.8 m/s。催化剂含量是造成分馏塔底系统磨蚀的主要原因,一般设计考虑固体含量不大于6 g/L,生产上能够控制在2 g/L左右。但是由于跑剂等原因会造成油浆系统固体催化剂含量短时过高,有时会达到10 g/L以上甚至20 g/L。催化剂磨蚀主要影响部分是阀、泵和管道的弯头。

2.3 小结

目前虽然一些资料显示催化油浆和柴油馏分中的硫化物为噻吩类硫化物,腐蚀速率比较低,但是不同的原料油、硫含量及加工流程对硫化物的种类和腐蚀性的影响,还缺乏足够的数据支撑。油浆中催化剂的含量对磨蚀的影响很大。应该校核装置负荷较高时的设计流速,如果流速过快,需要监测阀、泵和管道弯头的磨蚀减薄。

3 现场应用案例

所调研的17套装置,装置进料硫含量的设防值在0.25%~1.0%,平均值为0.5%;实际控制硫含量在0.24%~1.2%,不同时间,装置进料实际控制硫含量会有较大的差异,尤其对于进料硫含量设防值较低的装置,其进料通常来源于加氢装置,在加氢装置换剂过程中,进料的硫含量会有显著的增加。一半以上的装置存在硫含量的实际控制值高于设防值的现象。现场应用显示,腐蚀情况并不明显。

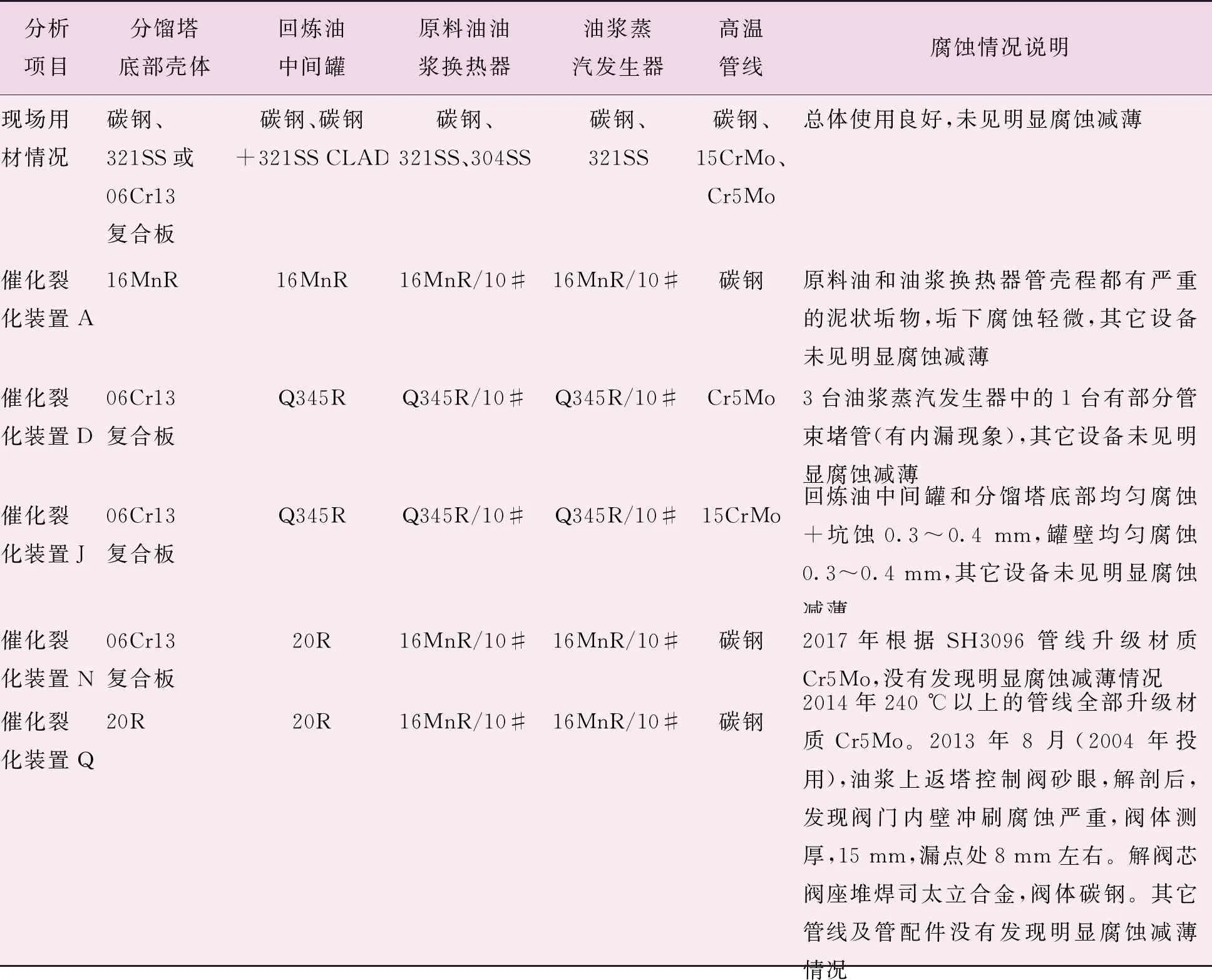

汇总所调研装置的腐蚀选材情况见表1。表1中设备和管道没有出现明显的腐蚀减薄问题,即使是后期更换Cr5Mo的管道,也不是因为碳钢腐蚀问题而进行的更换,大多是标准合规问题。部分装置出现油浆中催化剂含量较高的问题时,则往往会出现换热器管线堵塞,以及阀门磨蚀问题。

表1 现场用材情况及典型应用案例

4 推荐选材

调研的17套催化裂化装置,催化裂化装置进料的硫含量多在1.0%以下,大部分集中在0.5%左右或者0.65%以下。总结目前的现场使用经验得到催化裂化装置进料硫含量不大于0.65%时,建议如下选材:①分馏塔底由于其在装置中的重要性和介质中固体含量、设计寿命等因素,应考虑选择较高材质,分馏塔底部高温(288 ℃以上)壳体选用410S复合板;②其它设备回炼油中间罐、原料油和油浆换热器、油浆蒸汽发生器均可采用碳钢;③塔底高温管道使用15CrMo能够保证装置的长周期安全运行,并且不会出现明显的腐蚀减薄。

对于装置进料硫含量大于0.65%情况,由于现场经验比较少,应做更保守考虑,当然按照API939C计算腐蚀速率选材过于保守,尤其是催化装置进料硫含量大于1%时,选材建议如下:①分馏塔底部高温(288 ℃以上)壳体选用410S复合板;②回炼油中间罐选用410S复合板、原料油和油浆换热器选用321SS;③温度高于288℃的管道使用Cr5Mo。

5 现场监控措施

5.1 取样分析

定期对油浆取样,分析和监测油浆中固体含量和硫化物含量。

一般情况下,油浆中的硫化物含量和装置进料中硫化物的含量有一定的对应关系,因此可以通过设置进料硫含量的设防值来控制油浆中的硫含量。固体催化剂的限制值一般为6 g/L。

目前一些现场油浆系统的选材低于API581、API939C和SH3096的要求,从调研的17套装置来看,装置进料硫含量不大于0.65%时,有比较充足的经验。但是对于进料硫含量大于0.65%的装置,如果选用碳钢或者15CrMo的管线,建议定期监测油浆中的硫化物含量,并且取样送到特定的机构检验分析硫化物的种类,尤其是装置进料中硫大于1%时,应分析硫化物的种类,并分析活性硫化物的含量。

5.2 在线腐蚀监测

17套装置现场运行数据显示,装置进料硫含量不大于0.65%,分馏塔底油浆系统管线没有出现明显的减薄问题,因此不需要过分关注,可以不做在线监测措施。但是对于硫含量大于0.65%的装置,建议选用在线超声测厚,监测油浆管线的腐蚀减薄,主要监测部位是油浆泵进出口的临近弯头处。

不建议采用在线腐蚀探针。因为高温部位的开孔会增加泄漏风险,并且监测数据也不准确。

6 展望

目前催化裂化装置分馏塔底高温部位腐蚀问题,虽然积累了较多的应用经验和研究数据,但是用来指导设计和工程应用仍然有所欠缺,建议相关技术人员或研究单位从以下两个方面进一步研究,形成系统的研究数据。最终能够以研究数据结合应用数据为依托,形成更为明确的腐蚀选材和防控措施。

a) 高温硫化物的影响。目前现场经验表明,催化分馏塔底高温系统中,硫化物的活性较低,腐蚀性不强,但是尚缺乏相应的选材依据,这也是目前标准中无法降低该部位选材的主要因素之一。需要根据催化油浆中不同硫化物含量(如0.5%,1.0%,1.5%,2%,3%等)、硫化物的种类,以及活性硫化物的含量,来进一步研究分析催化油浆中的硫化物的种类和相应金属材料的腐蚀性。

b) 催化剂的磨蚀问题。现场调研显示,催化油浆中硫化物的腐蚀性较弱,因此催化剂的磨蚀问题可能会成为腐蚀选材的另一个关键点。但是对于油浆中不同的催化剂含量、流速、流型等因素对碳钢、15CrMo、Cr5Mo以及对不锈钢的影响,尚缺乏研究数据。