亚油酸比例对油脂热稳定性的影响

2020-12-15刘竞阳于殿宇张博坤

吴 非,于 洋,王 莹,刘竞阳,于殿宇,张博坤

(1.东北农业大学 食品学院, 哈尔滨150030; 2.哈尔滨普润油脂有限公司, 哈尔滨150030)

调和油是由两种或两种以上的精炼油按照科学的配比进行调配而成的食用油产品。与传统食用油相比,调和油可以通过调整原料油的比例来改善油脂的理化性质,同时改善各类脂肪酸摄入不均衡的问题,满足人体膳食营养需要[1]。

目前市场上的调和油多为均衡饱和脂肪酸、单不饱和脂肪酸、多不饱和脂肪酸的兼具营养与代谢的食用调和油,其中多不饱和脂肪酸主要为亚油酸和亚麻酸。亚麻酸相较于亚油酸、油酸更不稳定,但是亚麻酸是必需脂肪酸,具有独特的营养功能,而亚油酸也是必需脂肪酸,且亚油酸与亚麻酸的比例对心血管疾病有影响[2]。因此,为了改善亚麻酸油脂的热稳定性,提高耐受温度,丰富营养需求,可通过调整亚油酸与亚麻酸的配比制备更符合居民营养膳食需要的调和油。

有研究指出,脂肪酸组成会影响油脂的氧化稳定性[3]。不饱和度越高的脂肪酸更容易发生氧化[4-5]。潘娜等[6]在研究不同品种葵花籽油氧化稳定性时发现,亚油酸和生育酚含量高的葵花籽油氧化稳定性高,提示提高亚油酸含量,可能可以改善油脂的高温煎炸性。

油脂在加热过程的氧化反应常常伴随着体系质量的变化,通过测定升温过程中体系质量的变化可判断氧化进程。王新红[7]、王新芳[8]等通过热重分析法比较了不同环境条件下油脂的氧化稳定性,并通过动力学参数对油脂的氧化寿命进行了计算,张巧智等[9]也用热重法对油脂的氧化动力学进行了推算。

本研究通过调节脂肪酸组成,制备营养、耐高温的调和油,提高油脂的氧化稳定性。以亚麻籽油、大豆油、玉米油为原料油,根据《中国居民膳食指南》推荐的油脂中亚油酸和亚麻酸比例,制备营养、耐高温的调和油。通过对酸价、过氧化值、色泽以及TG-DSC分析调和油的热氧化稳定性。

1 材料与方法

1.1 试验材料

大豆油、玉米油、亚麻籽油,哈尔滨普润油脂有限公司。

1.2 试验方法

1.2.1 调和油比例的计算

根据目标调和油亚麻酸与亚油酸比例为1∶(4~6),且各原料油比例均大于0,总比例为1,结合原料油脂肪酸组成进行列式计算。

1.2.2 油脂的加热试验

分别移取大豆油、玉米油、亚麻籽油以及配制好的调和油50 mL于烧杯中(每个样品进行两次平行试验),置于150、180、200、220、250℃下的恒温干燥箱中进行加热,探究不同温度条件下油脂的热稳定性。150℃时,油温为五六成热,生活中常用于煎或软炸食材,此温度条件下油脂氧化性质较为稳定,故选用此温度作为加热的初始温度。180℃时,油脂氧化反应加剧,氧化较为明显,常被选为探究油脂氧化稳定性的试验温度[10-11],本研究测定此温度条件下油脂的酸价和过氧化值。257℃为油的燃点,生活中油脂加热温度常常不会超过油的燃点,本研究选用250℃作为氧化的最高限值温度,探究此温度区间内不同加热条件下油脂色泽指标的变化。

1.2.3 油脂主要指标的测定

酸价的测定参考GB 5009.229—2016《食品安全国家标准 食品中酸价的测定》。过氧化值的测定参考GB 5009.227—2016《食品安全国家标准 食品中过氧化值的测定》。色泽的测定参考GB/T 22460—2008 《动植物油脂 罗维朋色泽的测定》,选用光程为133.4 mm的玻璃比色皿。气味、滋味的测定参考GB/T 5525—2008《植物油脂 透明度、气味、滋味鉴定法》。冷冻试验参考GB/T 35877—2018《粮油检验 动植物油脂冷冻试验》。脂肪酸的测定参考GB 5009.168—2016《食品安全国家标准 食品中脂肪酸的测定》。

2)找最近邻:将上面计算出来的距离按照递增关系进行排序,选取距离最小的K个样本,即离测试样本最近的K个训练样本,就是K最近邻。

1.2.4 油脂的TG-DSC分析

本试验中以O2为吹扫气体,N2为天平保护气体。为确保样品与O2的充分接触及热传导的均匀性,避免凹盘内出现温度梯度,取( 3.0±0.5) mg 油样置于密封(中央有孔) 铝盘中[12],于30℃恒温5 min后以一定速率加热至600℃,得到加热温度对油脂失重率及热流量的影响,进而比较油脂的氧化稳定性。

2 结果与分析

2.1 调和油的配制

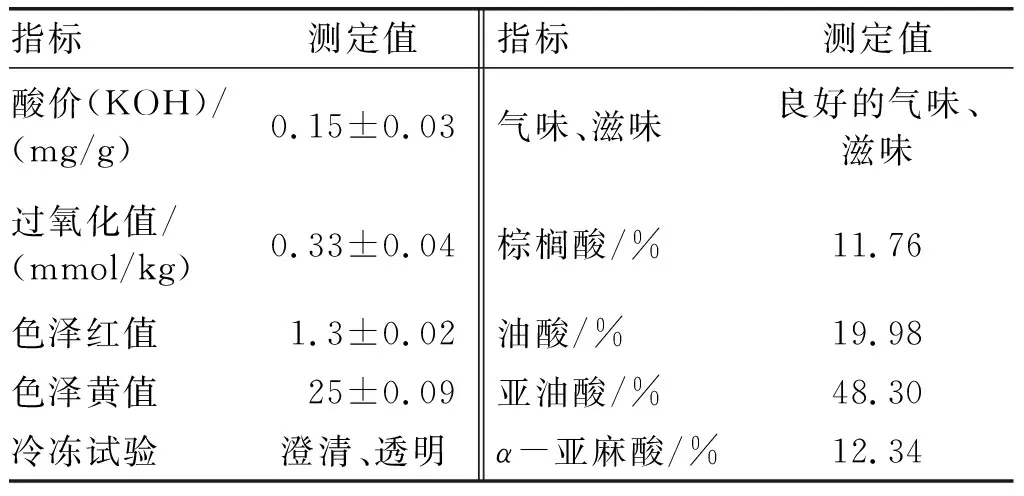

3种原料油的初始酸价、过氧化值、脂肪酸组成等主要数据见表1。

根据目标营养调和油亚麻酸与亚油酸比例为1∶(4~6),以及调和油中所有原料油比例加和为1列出调和油比例计算的数学模型,设大豆油比例为X1,玉米油比例为X2,亚麻籽油比例为X3,建立调和油比例计算数学模型如下(模型改自张智等[13]调和油计算模型):

将3种原料油的数据代入模型进行计算,得到调和油比例为大豆油48%、玉米油37%、亚麻籽油15%,此时调和油中亚麻酸与亚油酸比例约为1∶4。

2.2 调和油的主要理化特性

在室温条件下对2.1配制的调和油主要理化特性进行测定,结果见表2。

表2 调和油的主要理化特性

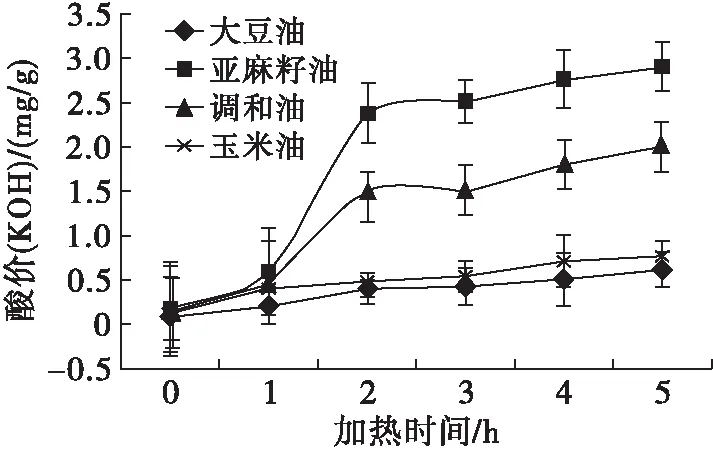

2.3 加热对油脂酸价的影响

在180℃条件下对油脂进行加热,得到不同加热时间下油脂酸价的变化情况,结果如图1所示。

图1 加热时间对油脂酸价影响

由图1可以看出,随着加热时间延长油脂的酸价升高,这是由于油脂发生水解反应,游离脂肪酸含量增加。随加热时间延长油脂酸价变化明显,说明加热时间越长,油脂氧化酸败程度越大。调和油的酸价增加速率大于玉米油和大豆油,小于亚麻籽油,说明调和油的氧化稳定性相比于亚麻籽油更高,抗氧化性得到改善。

2.4 加热对油脂过氧化值的影响

在180℃条件下加热油脂,得到不同加热时间下油脂过氧化值的变化情况,结果如图2所示。

图2 加热时间对油脂过氧化值的影响

由图2可以看出,随加热时间的延长,油脂的过氧化值增大,玉米油和大豆油过氧化值有升高但波动较小,亚麻籽油过氧化值波动较大。加热1 h时,亚麻籽油过氧化值迅速升高,这可能是由于亚麻籽油不饱和程度较大,氧化稳定性较弱,加热条件下油脂中不饱和脂肪酸发生氧化反应。随着加热时间继续延长亚麻籽油的过氧化值呈降低的趋势,可能是由于加热时间的延长,油脂中过氧化物分解引起的。180℃、加热时间在3 h以内时,调和油过氧化值小于0.80 mmol/kg,表明调和油的抗氧化性得到改善。

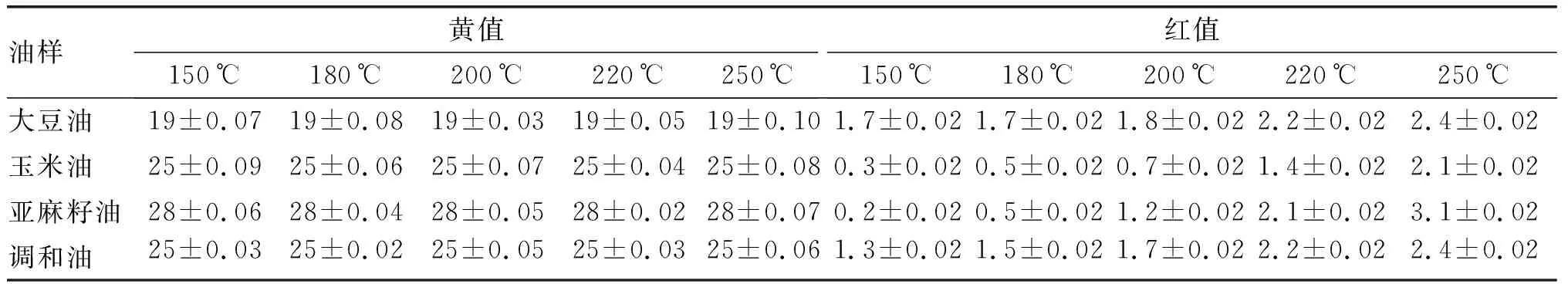

2.5 加热对油脂色泽的影响

油脂的色泽可以直观地反映油脂的氧化酸败程度[14]。在150~250℃加热条件下,对油脂色泽进行测定,结果见表3。

表3 加热温度对油脂色泽的影响

由表3可以看出,随着加热温度的升高,油脂的色泽红值升高,油脂颜色加深。油脂颜色加深的原因可能是加热过程中油脂发生氧化、裂解反应,以及磷脂加热后颜色加深的影响。温度影响油脂的氧化酸败程度,温度越高,油脂氧化酸败程度越大,油脂色泽变化越明显。调和油颜色加深较慢,亚麻籽油颜色加深较为明显,180℃后亚麻籽油的色泽红值开始迅速增加,这是由于亚麻籽油不饱和程度较大,氧化稳定性较弱,受温度影响变化较大。加入玉米油和大豆油调和后,250℃下调和油的氧化稳定性相较于亚麻籽油得到改善,调和油色泽红值上升较慢。

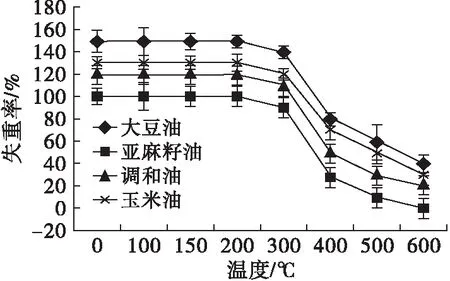

2.6 TG-DSC分析

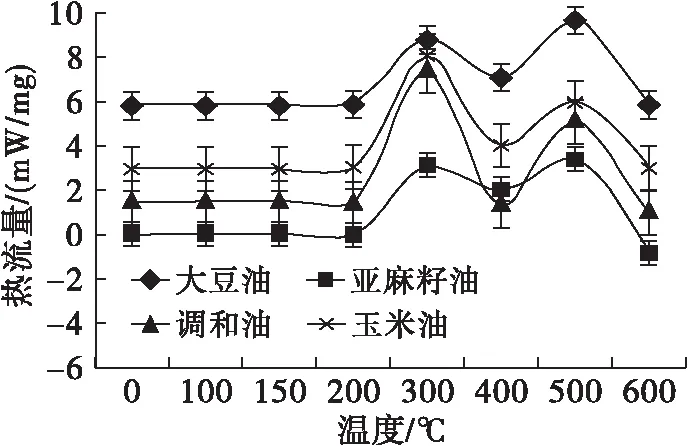

油脂在加热过程中,热稳定性的改变常常表现为小分子物质的生成,导致油脂质量的变化。通过TG-DSC分析,对油脂加热过程中失重率以及氧化反应起始温度进行测定,从而判定油脂的氧化过程[15]。对油脂进行热图谱扫描,得到加热温度对油脂失重率影响的TG曲线(见图3)以及温度对热流量影响的DSC曲线(见图4)。

图3 油脂的TG曲线

图4 油脂的DSC曲线

由图3可以看出,4种油脂在300℃附近开始出现失重现象,且失重速率较高,400℃之后失重仍在进行,但是失重速率逐渐减小,在600℃附近油脂几乎全部失重,失重接近尾声。不同油脂氧化进程相似,起始失重温度接近,但是调和油的热稳定性相较于亚麻籽油有所改善。

由图4可以看出,油脂在加热过程中,温度与热流量曲线含有两个峰值,当温度达到300℃附近曲线出现第一个峰值,温度上升至500℃附近曲线出现第二个峰值,可以看出油脂在加热过程中发生了氧化反应。调和油氧化稳定性介于大豆油、玉米油与亚麻籽油之间,相较于亚麻籽油得到改善。

3 结 论

本研究以大豆油、玉米油以及亚麻籽油为原料油,制得一种亚麻酸与亚油酸比例约为1∶4的调和油,其中含大豆油48%、玉米油37%、亚麻籽油15%。

在180℃条件下,随着加热时间的延长,调和油酸价略有升高,高于玉米油和大豆油,但低于亚麻籽油,调和油、大豆油和玉米油过氧化值随加热时间的延长逐渐升高,而亚麻籽油过氧化值呈现先升高再下降趋势,调和油色泽比玉米油和亚麻籽油略深。250℃下调和油的氧化稳定性相较于亚麻籽油得到改善,调和油色泽红值上升较慢。

通过油脂的TG-DSC分析,调和油的失重速率小于亚麻籽油,略高于大豆油和玉米油,调和油的氧化稳定性介于大豆油、玉米油与亚麻籽油之间,调和油的热稳定性优于亚麻籽油。

以上分析说明,通过调节亚油酸比例的调和油,其抗氧化性得到改善,而且得到的调和油亚麻酸与亚油酸比例约为1∶4,符合居民营养膳食的需要。