浸后铝用阳极焙烧热解行为研究

2020-12-10朱晓伟李贺松侯文渊徐倜波王教儒崔同尧肖新宇

朱晓伟,李贺松,侯文渊,徐倜波,王教儒,崔同尧,肖新宇

(中南大学 能源科学与工程学院,湖南 长沙 410083)

阳极炭耗是铝电解生产中一项重大的成本支出,大量的碳未参与电解反应而被额外消耗是阳极炭耗多年以来居高不下的主要原因[1],因而研究如何降低阳极炭耗,即减少阳极额外消耗是一项极具价值的工作。浸后焙烧工艺旨在将浸渍后阳极炭块放入焙烧炉中焙烧,使浸入阳极孔隙中的沥青结焦,在此过程中,沥青将进行大量复杂的分解、聚合反应。以提高炭块的真密度、导电性、抗氧化性和机械强度[2]。国内外学者研究了阳极焙烧升温速率、焙烧温度以及保温时间对阳极质量和反应性的影响,并对焙烧炉进行了优化,发现低升温速度和高焙烧温度有利于降低阳极空气渗透性、CO2和空气反应性[3-5]。

1 实验部分

1.1 材料与仪器

炭素铝用阳极(圆柱形,直径0.05 m,高0.12 m);浸渍剂沥青,软化点85~90 ℃,灰分≤500×10-6,结焦值≥48%,甲苯不溶物≥18%,喹啉不溶物≤0.5%。

TGA 5500热重分析仪。

1.2 浸后铝用阳极的制备

将预热好的阳极放入ZGJ真空浸渍设备,抽真空,真空度为95 kPa,保压30 min。导入浸渍剂沥青,对浸渍罐加压,压力为1.8 MPa,浸渍温度为 160 ℃,浸渍时间为3 h。

1.3 浸后阳极的热重测试

模拟浸后焙烧过程,将阳极试样以预设好的升温速率进行加热升温,为防止阳极空气氧化,不断向阳极试样冲入惰性气体氩气,流量为50 mL/min。以5,10,15 ℃/min的升温速率加热试样,记录下阳极试样中沥青的失重情况,得出沥青失重曲线(TG曲线),对失重曲线取微分,得失重速率曲线(DTG曲线)[6]。

2 结果与讨论

2.1 沥青的热解动力学分析模型

沥青热解是一个不断排出挥发物,残余物不断缩聚形成焦炭的过程。通常认为,在温度200~300 ℃ 之间,沥青中的水分、二氧化碳、轻油等低分子物质以挥发分的形式排出,沥青中的芳香族化合物开始发生热分解和缩聚反应,弱键(C—H 和C—C)断裂,并相互结合,生成小分子,以气体形式排出,断去侧链的芳环烃缩聚成分子量更大的芳烃分子,表现为沥青中石油质含量减少,沥青质以及苯不溶物含量增加,产生的挥发物只占挥发物总量的20%;300 ℃之后,热解反应开始加速,沥青分解聚合同时进行,随着温度上升,中间相数量增多,尺寸增大,在430 ℃之后,中间相数量减少,最后融并。在500~550 ℃之间,半焦开始形成,反应速度降低,挥发物析出量减少,并在600~650 ℃以前基本排出,700~750 ℃形成焦炭[7-8]。

多年来,众多学者进行了相关研究,并提出了大量动力学分析模型。由于沥青中碳氢化合物热裂化会由于温度变化呈现强非对称性,即随着温度升高,断裂位置由大分子中心移向端部。这导致了沥青在焙烧过程中,首先排除的是低分子量组分(称为可凝性气体)。到了更高温度,挥发物变成了CH4和H2。这使得在早期研究中,需要设置一个极限温度,将这两个释放过程区分开来[9-10]。

沥青的热解反应可简单表达为:

沥青(s)→挥发物(g)+沥青焦(s)

(1)

由Levenspiel提出的第n级固体热解动力学方程表示如下[11]:

(2)

其中,t为反应时间,n为反应级数,k为气体反应速率常数,α为沥青反应质量分数或称为转化率,其定义式为:

(3)

其中,m0为沥青的初始质量,mt为沥青在t时刻的剩余质量,m为沥青最终的剩余质量。

由于升温速率可被定义为h=dT/dt,使用数学链式法则,上式左边可被表达为:

(4)

由Arrhenius法则给出:

k=k0exp(-Ea/RT)

(5)

其中,k0为指前因子,Ea为活化能,R为气体常数。

结合式(2)、式(4)、式(5),并对等式两边取对数得:

(6)

上式中显指前因子A被定义为:

(7)

为去除式(6)中微分项,常采用积分法进行研究,将式(6)转化为:

(8)

需对等式两边分别积分,考虑到开始反应时,温度(T0)较低,反应速率可忽略不计,两侧可在0~α和0~T之间积分:

(9)

等式右侧为温度积分,数学上无解析解,只能得到数值解和近似解,这里温度积分采用Coats-Redfern近似式:

(10)

整理得:

(11)

两边取对数,得:

(12)

(13)

2.2 浸后阳极的热重分析

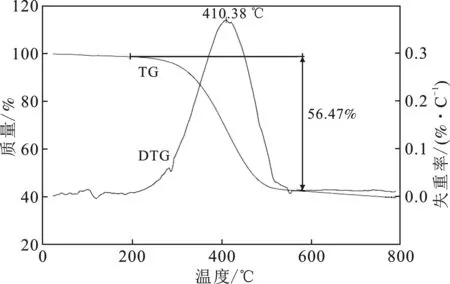

2.2.1 15 ℃/min的升温速率 沥青失重曲线(TG曲线)、失重速率曲线(DTG曲线)见图1。

图1 阳极试样中沥青的TG/DTG曲线(升温速率15 ℃/min)Fig.1 TG/DTG curve of asphalt in anode sample(heating rate:15 ℃/min)

由图1可知,失重过程可分为三个阶段:在 200 ℃ 之前,失重速率很低,几乎没有失重,失重曲线缓慢下降;200~580 ℃为快速失重阶段,挥发物大量逸出,沥青失去了56.47%的重量,失重速率快速上升,在该阶段出现了峰值,最快失重点的温度为410 ℃,最大失重速率为0.375%/℃,过了峰值点之后,失重速率又开始减缓;580 ℃之后,进入第三阶段,失重速率继续降低,沥青重量趋于稳定,800 ℃下的残炭率为39.61%。

需要注意的是,在温度200~300 ℃之间,沥青主要失去水分等轻质组分,并发生轻微的热解反应,这种情况在200 ℃之前同样存在,只是反应速率更低,因此在第一阶段中,失重速率增长十分缓慢;到了第二阶段,200~300 ℃是一个热解反应缓慢增速的过程,沥青中的分子量较小的芳烃分子转化为分子量更大的化合物,排出挥发物仍很少。300 ℃之后,热解反应开始加速,沥青的分解、聚合同时进行,挥发物大量逸出,出现了最快失重点410 ℃,该点也可认为是分解反应速率的极点,在该温度之前,分解反应速率随温度上升而增大,分解反应占主导。过了该点之后,分解反应随温度上升而减少,缩聚反应开始占优势;到了第三阶段,沥青开始形成焦炭,分解反应基本结束,失重速率趋向于0。

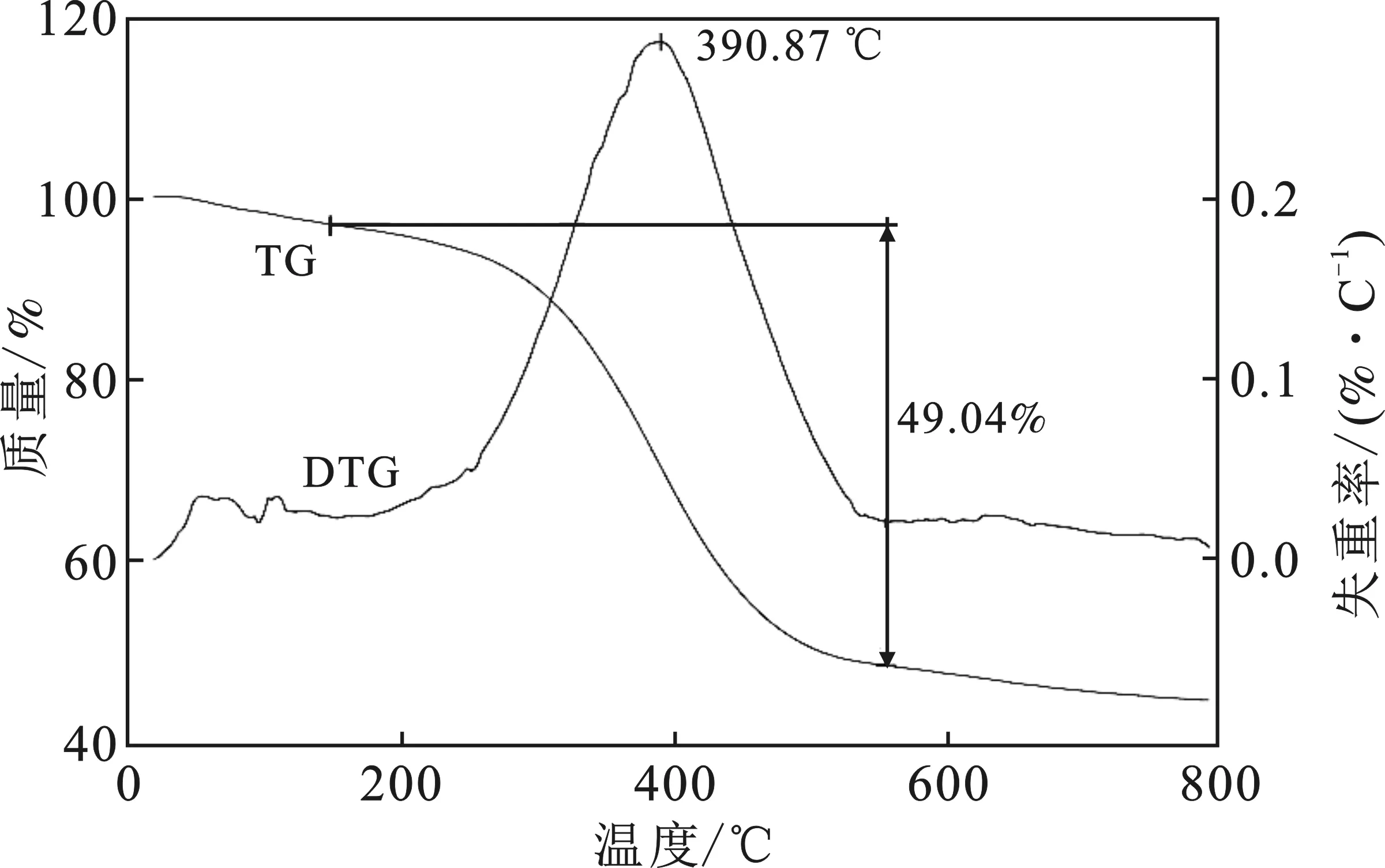

2.2.2 10 ℃/min升温速率 沥青的热解TG和DTG曲线见图2。

图2 阳极试样中沥青的TG/DTG曲线(升温速率10 ℃/min)Fig.2 TG/DTG curve of asphalt in anode sample(heating rate:10 ℃/min)

图2反映的失重规律与图1相似,也是明显的呈现出三个阶段,但是三个失重阶段的温度节点不同,无论是第一阶段结束的温度点,还是第二阶段结束的温度点,亦或者最快失重点,这些温度节点都提前了,第一阶段的结束温度为175 ℃,提前了 25 ℃;第二阶段的结束温度为560 ℃,提前了 20 ℃;最快失重点为390 ℃,提前了20 ℃。可知随着升温速率的下降,沥青热解反应会提前开始,并提前结束。另外,最大失重速率降为0.287%/℃,第二阶段的失重率减少为49.04%,最终的残炭率增加为46.68%,说明降低升温速率,会减少沥青挥发物的逸出,增加化合物缩聚反应的机会,提高残炭率,这对提高阳极理化性能是有利的。

2.2.3 5 ℃/min的升温速率 三种升温速度下的沥青反应转化率见图3。

图3 三种升温速度下转化率与温度关系Fig.3 Relation between conversion rate andtemperature at three heating rates

由图3可知,三条曲线都是两头平缓,中间陡峭,表明热解反应规律为:低温段反应速率较慢,随着温度上升,反应速度急速上升,在350~400 ℃之间达到最大,之后在高温区又逐渐减缓,这与之前的热重分析结果相符,350~400 ℃也是最快失重点所在的区域。另外,降低升温速度会使沥青热解反应提前,在150~350 ℃之间,低升温速率带来的反应提前量逐渐增大,350 ℃之后反应提前量又逐渐被弥平,高升温速率的热分解量逐渐接近并超过低升温速率下的热分解量。导致高升温速度下本应在低温段完成的热解反应被推迟到高温段完成,带来的直接后果就是高温段分解量急剧增加。需要注意的是,降低升温速度会使沥青的残炭率提高,这是因为低升温速度下,沥青中的低分子组分有更充足的时间完成聚合反应,而在高升温速度下,这些组分会快速分解逸出。对15,10,5 ℃/min三种升温速度下的残炭率的测定结果分别为:39.61%,46.68%和50.94%。

2.3 热解动力学分析

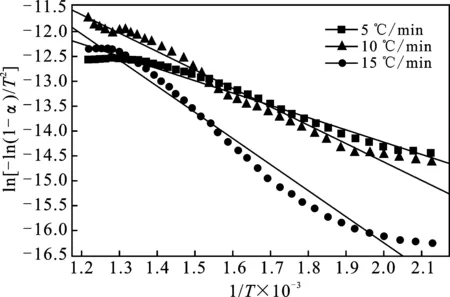

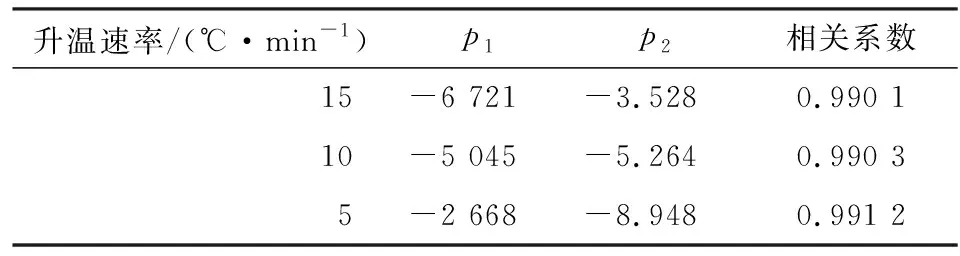

由图4可知,三种升温速度下,拟合出来的都是直线,说明沥青热解反应属于一级反应,该分析模型使用正确。三条直线的相关关系式为f(x)=p1×x+p2,相关数值列于表1。

图4 三种升温速度对应的ln[-ln(1-α)/T2]-1/T关系图Fig.4 The relation diagram corresponding to three heating rates

表1 拟合线性关系表Table 1 Fitting linear relationship table

三种升温速度拟合的结果表明,其线性相关系数均在0.99以上,说明浸渍剂的热解反应属于一级反应。

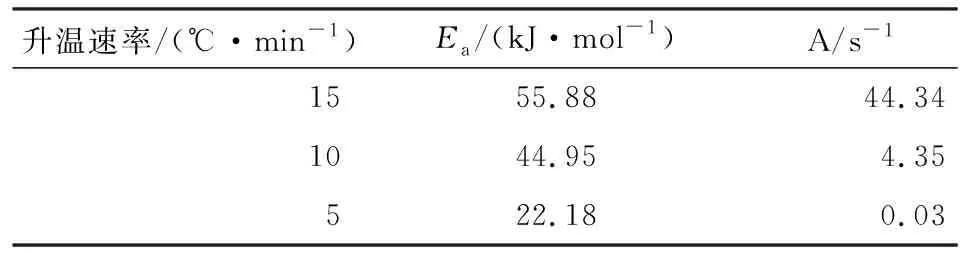

通过上述直线的斜率和截距可得出活化能(Ea)和显指前因子(A),列于表2。

表2 浸渍剂热解活化能和前指数因子Table 2 Pyrolysis activation energy andpre-exponential factors of the impregnant

由表2可知,随着升温速度的降低,活化能呈减少趋势,这表明低升温速度给予了沥青热解缩聚过程更充足的进行时间,使得反应更加容易进行,从而反应在更低温度下即可进行,使整个反应历程提前。与其对应,高升温速度使得沥青在低温段反应速度减慢,热解反应向高温区迁移,造成低温段失重量减少,这与热重分析中温度区间150 ~350 ℃的情况一致。通过对高温段(350 ℃之后)挥发气体的检测发现,沥青在高升温速度下的挥发中高分子化合物含量比低升温速度下要多,说明高升温速度下,更多的C、H化合物未完成脱氢聚合,直接逸出了。除了反应难易程度的影响外,还因为高温段失重量的急剧增加,使得沥青内部压力增大,推动挥发物迅速逸出,进一步减少聚合机会。反映在图3中则是高升温速率下的失重量很快接近并超过低升温速率下的失重量,最终使残炭率降低。

通过上述分析,合理的焙烧制度应保证在沥青热解反应第二阶段适当降低升温速度,确保热解反应的充分完成。这有助于提高浸后焙烧后炭块的增重率以及各项物化性能,而在热解反应的第一阶段(室温~200 ℃)以及第三阶段(550~750 ℃)可适当提高升温速度,以减少浸后焙烧周期,减少焙烧能耗。在炭块升至750 ℃之后,由于焙烧时间短,仍有部分沥青未形成焦炭,本工艺设计将已升温至 750 ℃ 的炭块直接吊入电解槽中,利用槽内高温使浸渍剂在电解槽中继续升温焦化。

3 结论

(1)浸后阳极失重过程分为三个阶段。降低升温速度可使沥青热解反应提前开始,并提前结束,减少热分解量,降低最大失重速率,提高残炭率。

(2)浸渍剂沥青的热解反应属于一级反应。随着升温速度的降低,活化能呈减少趋势,低升温速度给予沥青热解缩聚过程更充足的进行时间,使得反应更加容易进行,反应更充分。

(3)为提高浸后焙烧后阳极的增重率以及各项物化性能,并减少浸后焙烧周期,减少焙烧能耗,在沥青热解反应第二阶段适当降低升温速度,而在热解反应的第一阶段(室温~200 ℃)以及第三阶段(550~750 ℃)可适当提高升温速度。