旋压成形过程缺陷控制方法及应用

2020-12-08仲昕岳杜尚军李志远熊秋萍

仲昕岳,杜尚军,李志远,熊秋萍

(四川航天长征装备制造有限公司,成都 610100)

旋压技术基于局部的连续塑性成形原理,属于一种特种回转塑性成形技术,特别适用于大径厚比、具有轴回转对称形状的构件成形,具有广阔应用前景[1]。经过旋压成形的零部件,一方面可以基本消除纵向焊缝、显著降低环向焊缝,另一方面可以通过剧烈的塑性冷/热变形,有效细化组织结构,同时提高材料的强度和塑性。此外,旋压成形过程具有节省原材料、尺寸精度和表面质量高等优点。

旋压技术起源于中国陶器制作技术,在13 世纪左右传入欧洲,德国在18 世纪发表了世界上第一个关于金属旋压成形的技术专利[2]。在20 世纪战争工业推动下,基于传统普通旋压技术,发展出了强力旋压技术,进一步扩大了旋压成形的材料适用范畴和应用领域。

随着旋压装备设计和制造的进步,通过液压与电机对旋压机的运行进行自动优化控制,并结合计算机辅助与反馈系统的技术,极大促进了旋压技术的进步。近年来,由于航空航天先进飞行器制造的快速发展,旋压技术由普通旋压向数控强力旋压发展,由此对旋压成形的技术水平和缺陷控制提出了更高的要求[3—4]。旋压技术发展水平先进的国家主要有德国、美国、俄罗斯、西班牙等。德国的旋压设备已经形成了标准化和系列化,美国旋压设备在大型化和工艺水平方面较为先进,西班牙的旋压工业积累厚重,技术成熟。此外,意大利和日本在封头旋压技术方面有一定优势[2]。

我国旋压技术发展于1960 年代末,一些国家重点科研单位开展了旋压技术研究,在国防工业和国民经济生产中的发挥了巨大作用[5]。以航空航天、兵器为主要的旋压制造产品,极大推动了薄壁、大型构件旋压技术的深度发展。经过1980 年代大型封头旋压技术的兴起和普通旋压技术的深入开发,旋压成形逐渐向民品领域拓宽。近10 年期间,各类先进航空天飞行器不断涌现,促使国内旋压工业在产品、工艺、设备等方面发展迅速[6]。

旋压成形具有轻量化、高精度、高性能、低能耗的优点,目前在航空航天、兵器、机械等国家关键工业领域获得了广泛应用[7]。随着对材料加工过程的深入理解和当前智能制造的迅猛发展,旋压构件的尺寸、精度、难度不断提高,可旋压变形的材料范围逐渐扩大,新的、改进优化的旋压工艺及设备也在兴起,这些都给旋压件的质量控制提出了新的挑战和需求。

1 旋压工艺原理与分类

1.1 旋压过程控制原理

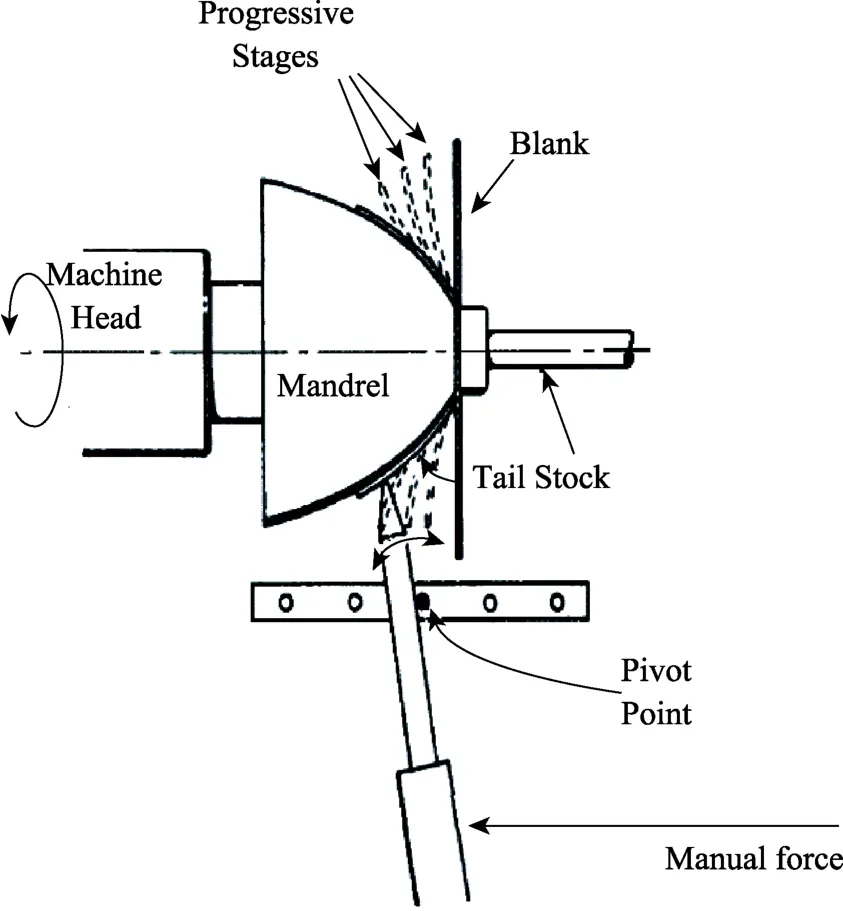

旋压是金属材料塑性成形中的代表性工艺之一,它综合了锻压、挤压、拉深、轧制等工艺方法,具有多类金属塑性成形工艺的特点。旋压过程中,将金属板坯、筒坯毛坯件装卡在旋压芯轴上,伴随芯轴共同旋转,此时旋轮在程序控制下压在坯料表面,使其产生连续的局部塑性变形[8]。在此作用下,经过旋压轮一道次或多道次的进给运动,便可制造出所需尺寸、精度、表面粗糙度的各种空心旋转体构件,其基本元素如图1 所示[9]。旋压技术可以生产各类用途的零件,从尺寸上看,目标直径范围从3 mm 到10 m,厚度可以在0.3~30 mm 之间。

图1 传统旋压成形工艺原理[9]Fig.1 Principle of traditional spinning forming

与其他可以进行回转轴对称零件的加工工艺相比(如车削、挤压、拉拔、铸造等),旋压技术有很多突出优点[10—12]:①由于是连续的局部变形过程,可以大幅降低所需成形力;② 旋压压头的接触区始终处于三向压应力状态,这有利于提高金属的塑性变形能力,特别适合于一些难变形材料的加工成形,并且很多变形能力一般的金属在室温下即可进行旋压;③旋压成形后的金属通常组织致密、晶粒细化,有利于提高材料综合力学性能;④ 旋压成形具有很强的工艺柔性,辅助工装简单,能够实现无切屑成形,具有很高的材料利用率。

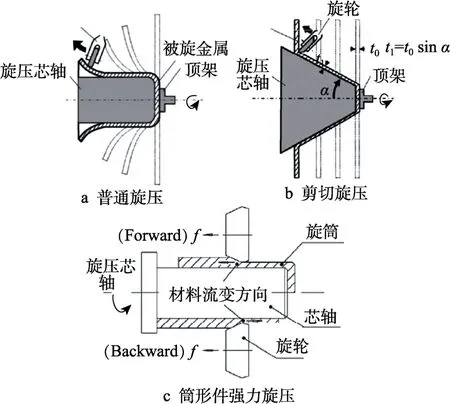

旋压工艺可以分为两种典型类型:普通旋压和强力旋压,而强力旋压又有剪切旋压和筒形件旋压两种,如图2 所示[8,13]。普通旋压技术发展最早也最为成熟,其加工过程不需要很大的成形力,只会改变坯料形状,而坯料在厚度上基本不变,如图2a 所示;强力旋压不仅会改变坯料形状,还会在加工过程中显著改变其厚度,如图2b 和2c 所示。

1.2 普通旋压

普通旋压过程中,坯料壁厚在整个变形加工中基本保持一致,旋轮更多起到的是“定形”作用,初始坯料的外径随芯模几何尺寸发生明显变化,但最终成形的零件壁厚基本等于坯料的初始壁厚。在传统普旋中,坯料中心部分是平的,以便于通过尾椎顶架将坯料固定在芯模上,因此传统普旋只能生产平顶类特征的零件[14]。近年来开发出一种可以固定在板料边缘的夹具,并且可随旋轮共同移动,很大程度上解决了“平顶类”零件的加工限制。

图2 旋压成形工艺Fig.2 Spinning forming process

1.3 强力回旋

和普通旋压相反,在剪切强力旋压中(见图2b),坯料直径在旋压成形前后保持不变,它只是随着中部变形的进展,产生刚性的平移运动,其变形过程主要依靠剪切变形机制实现,因此亦称为“剪切旋压”。坯料厚度按照芯模锥角的正弦率变化,剪切旋压的坯料可以是预成形件,也可以是圆形或者方形,通常经过单旋轮一道次成形。当旋压体为高强度或薄壁材料时,为确保尺寸精度和提升控制可靠性,可采用双旋轮模式进行旋压[15]。

对于筒形件强力旋压,根据旋轮轴向进给方向和材料流动方向的不同,可以分为正向(Forward)和反向(Backward)两种基本旋压形式,如图2c 所示。正旋时,坯料的轴向变形流动方向与旋压轮的进给方向相同,依靠尾顶支架压力传递扭矩,旋压轮的工作行程和旋压工件长度一致;反旋时,坯料的轴向流动方向与旋压轮的进给方向相反,此时依靠轴向压力传递扭矩,旋压的工作行程毛坯长度一致[13]。

2 旋压过程常见缺陷

2.1 普通旋压

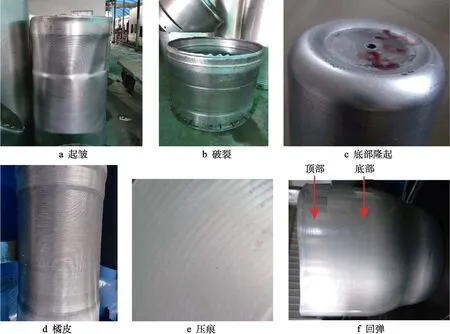

2.1.1 起皱

起皱是金属旋压过程中最常见的一种失稳形式之一,失稳起皱的原因是在旋压成形过程中坯料所受到的切向压应力过大,当外力作用引起的变形区内的切向压应力超过了厚度方向上的失稳极限应力时,材料就会在厚度方向上发生起皱现象,如图3a 所示。能导致旋压成形过程中发生失稳起皱的原因有很多,如坯料尺寸、变形速率等。起皱与坯料的初始厚度密切相关,坯料越薄,在厚度方向上的抗弯曲刚度越低,越容易起皱。特别地,在多道次普旋中,首道次往往很容易起皱,这与很多工艺参数有关,当进给比过大、旋轮圆角半径过大及首道次仰角过大时,坯料容易发生起皱[16]。还有,若轨迹安排不合理,道次压下量过大等,坯料也很容易发生起皱。

2.1.2 破裂

破裂是多道次普旋成形中存在的主要缺陷之一,引起破裂的原因有很多。图3b 所示的轴向破裂,是由于材料加工硬化情况严重,每一道次中坯料各个部位变形不均。对于这种情况需要合理的设计工艺方案,结合材料加工硬化情况,合理安排旋压道次数,并且使每一道次坯料各部分变形均匀[17]。轴向破裂是由于在旋压成形过程中坯料凸缘发生了起皱,再继续进行旋压时由于起皱部分材料发生了折叠,从而引发了破裂现象。

2.1.3 底部隆起

如图3c 所示[14],采用多道次普通旋压时,材料由于向前流动受阻,根据最小阻力定律,材料会向着阻力更小的底部流动,造成底部隆起现象。当旋轮与芯模之间的间隙设置得太小时,就可能会出现这种现象;另外一个原因则是工装设计不合理,当旋压零件成形后,由于旋压件紧贴芯模,使卸料变得很困难,需要借助卸料装置如吹气、卸料杆等,由于卸料装置对零件底部施加一个压力,如果尾顶块不能完全撑住零件底部,当零件被顶出时,没有尾顶块支撑的部分会凸起,也会出现类似的现象。要避免这种缺陷的产生,则需要在成形之前调整好旋轮与芯模的间隙,并且设计好相应的工装。

2.1.4 橘皮

橘皮现象是材料具有粗晶粒或者因塑性变形不均所造成的零件表面出现的一种粗糙、形如橘皮的缺陷。如图3d 所示,在多道次普旋成形过程中,在旋压零件内壁容易出现橘皮现象。研究发现,若旋压成形过程中金属材料的变形量很大,变形不均匀,往往容易出现橘皮现象[18]。零件外表面由于旋轮的持续碾压可将橘皮消除,而内表面当旋轮与芯模间隙过大时,导致旋压零件无法贴模,此时旋压过程中出现的橘皮无法消除,这就导致在多道次普旋成形后橘皮往往出现在零件的内表面。要消除这类橘皮现象,需要在旋压成形之前将旋轮与芯模之间的间隙调整好,一般比平均壁厚小0.1 mm 即可。

2.1.5 压痕

图3 普通旋压常见缺陷Fig.3 Common defects in general spinning

在旋压成形过程中,旋轮是通过与坯料发生点接触、以螺旋式推进的方式使坯料产生塑性变形,随着旋轮的移动,容易在零件表面形成压痕,如图3e 所示[14]。压痕是旋轮沿坯料表面运动时产生的轨迹,其严重程度与旋轮圆角半径、进给比等参数有关。当旋轮进给比较大时,虽然可以提高成形效率,但是很容易在零件表面留下比较明显的压痕;当旋轮圆角半径过小时,会导致材料流动阻力加大,材料在旋轮前面堆积严重,会出现很明显的压痕,甚至把坯料拉裂。在多道次普旋中,通过在最后的整形道次中采用较小的旋轮进给比和大圆角半径的旋轮可以将压痕消除。

在多道次普通旋压成形过程中,通过旋轮对坯料施加外力使其发生塑性变形,从而加工出所需要的零件形状,但是在发生塑性变形之前,坯料首先进行的是弹性变形。在完成旋压成形时,旋轮撤离坯料,即坯料受到的外力被去除,材料的塑性变形部分得以保留,但是弹性变形部分则会发生恢复,也就是说这时材料会发生回弹现象,造成零件尺寸精度降低。

2.1.6 回弹

与冲压成形相比,通过多道次普旋成形的零件回弹是一个反复变形积累的过程,如图3f 所示[14,19]。影响多道次普旋回弹的因素有很多,如进给比、旋轮型面尺寸、旋轮与芯模的间隙、摩擦因数等。回弹主要是影响多道次普旋的尺寸精度,使零件尺寸达不到图纸和设计要求。

2.2 强力旋压

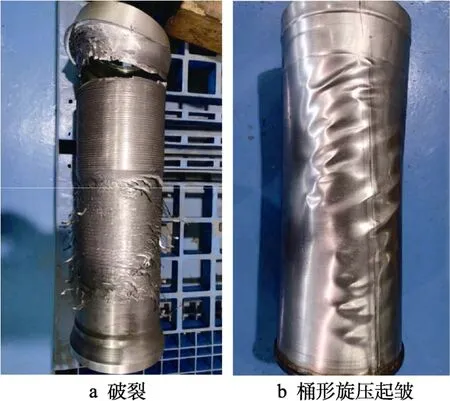

2.2.1 剪切旋压断裂

Hayama 和Tago[20]指出在剪切旋压中,有3 种主要的断裂形式。图4a 为强旋过程中发生的多种断裂现象。第一种断裂方式发生在旋压开始阶段,断裂位置靠近尾锥,在芯模圆角附近,其形状是典型的圆弧状裂纹;第二种断裂方式发生在旋压过程的中间阶段,其形貌与第一种方式相同,这两种断裂都是由于旋轮下方的局部拉应力集中造成的;第三种断裂发生在旋压结束阶段,呈现为环向裂纹,是旋轮对材料反复施加拉应力造成的。影响旋压破裂的过程参量主要为旋轮和芯模的几何尺寸,其中最核心的因素是进给比和旋轮与芯模之间的间隙,Hayama 还通过试验得到了进给比和断面收缩率的关系式[21]。此外,材料本身的韧性(断面收缩率)也是一个影响剪切旋压极限的重要因素。

2.2.2 筒形旋压断裂

筒形件的强力旋压,主要有两类缺陷影响旋压成形质量。一类是起皱、波纹等,由于塑性流动不稳定造成的零件缺陷,如图4b 所示,另一类是韧性断裂缺陷。马浩[22]系统讨论分析了消除筒形件强旋中缺陷的形成机制,但是对于旋压过程中韧性断裂的研究较少,且主要在实验方面。对于筒形件强力旋压韧性断裂研究,Kalpakcioglu 等[23]最早提出了可旋性实验来评估筒形件坯料的可旋性,该方法认为在旋轮工作角、旋轮圆角半径和进给比中,进给比对筒形件材料的可旋性影响相对最大。基于上述方法,Chang 等[24]研究了铝合金材料的可旋性。通过研究铸铁的可旋性表明,胀径的切向拉伸应变是影响材料可旋性的一个主要因素[25]。

筒形件强旋过程中,表面裂纹也是经常出现的一种零件破裂现象,单德彬等[26]在Ti-15-3 钛合金筒形件冷旋中发现,当减薄率较小时,旋压件的内表面出现了明显的环向裂纹;当减薄率较大时,裂纹容易在筒形件的外表面最先出现。同时还发现,即使在热旋条件下,TA15 钛合金筒形件在强旋过程中,也会出现表面破裂现象。

图4 强力旋压常见缺陷Fig.4 Common defects in power spinning

3 旋压缺陷控制机理及方法

3.1 起皱

旋压中为避免产生失稳起皱引起的缺陷,可采取如下措施:①在条件控制范围内选用较厚的坯料;② 合理使用反推板,通过反推板对旋压过程中的坯料施加压应力,从而提高坯料的抗起皱能力;③如果不采用反推板,首道次旋压仰角不能太小,同时进给比不能过大,否则第一道次容易起皱,进给比取值应控制在工艺窗口内;④ 在旋压前,根据情况可对坯料外缘进行卷边处理,以提高其抗皱能力;⑤ 旋压成形全流程中,可以通过控制旋轮轨迹,使坯料在每一道次都保持一定的凸缘。

3.2 破裂

对于旋压中破裂的预防方法,可以很大程度上借鉴起皱的预防措施,通过防止起皱显著减轻破裂现象。当工艺参数不合理时,旋压成形过程中的坯料厚度发生急剧减薄,导致径向破裂倾向,从而引发了工件破裂。实际上,这类破裂是旋压零件在塑性成形时壁厚过度减薄的一种极限情况。以下4 个因素都有可能引起径向破裂:①旋压道次间距过大;② 旋轮圆角半径过小;③进给比过小;④ 旋轮与芯模的间隙过小,因此在多道次旋压成形时,需结合零件具体的特征和加工需求,制定合理的工艺参量如旋轮圆角半径、轨迹道次间距、进给比、旋轮与芯模间隙等。

4 特种强旋工艺优化及应用

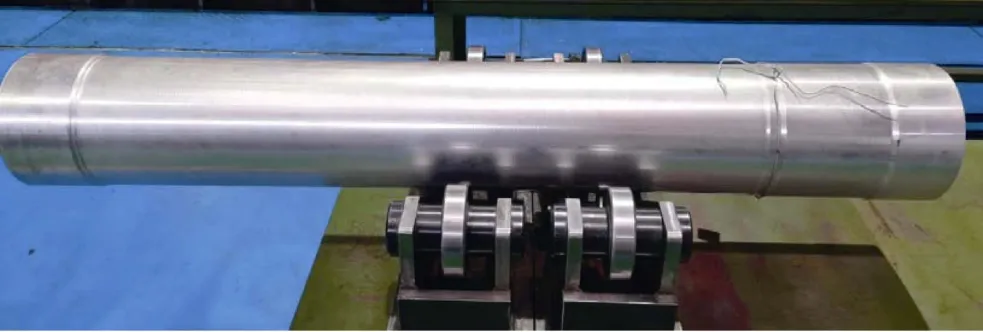

铝合金大型薄壁壳体是当前旋压技术应用和发展的重点之一,这个过程是多道次和多参量耦合作用下的复杂过程,加工过程中易出现鼓包、破裂等成形缺陷。通过缺陷形成机理和工艺方法优化控制,提出了缺陷防止措施:采用较小合理的减薄率抑制旋轮前方金属隆起和周向开裂;采用适中的芯模转速消除开裂和鳞状剥离等缺陷。采用上述措施进行强力旋压,制造出了表面质量优异、无明显缺陷的5A06 铝合金大型薄壁壳体零件,长度为900 mm,内径为165 mm,壁厚为2 mm,表面粗糙度达到6.3 μm,如图5 所示。

图5 强力旋压成形5A06 筒形件Fig.5 Power spinning formed 5A06 tube workpiece

5 结语

旋压是一种重要的塑性成形技术,对于其加工缺陷的讨论,有利于相关科研和工程人员理解其产生机制,进一步制定优化工艺、降低废品率、提升成形完整性和产品质量。针对当前先进装备对高质量部件的需求,旋压技术还需要进一步发展和完善,特别要将基础理论与生产实践相结合,因此,需要不断总结生产中的经验,预防缺陷发生,使旋压技术得到更广泛的应用与发展。