热处理温度对变形后TC17 合金微观组织的影响

2020-12-08庞昊宇罗皎叶鹏

庞昊宇,罗皎,叶鹏

(西北工业大学 材料学院,西安 710072)

α+β两相钛合金因其常温强度高、中等温度耐热性较好、焊接性能良好和可通过热处理强化等特点,被广泛应用于航空航天等高端工业领域[1—2]。通过对高温变形后两相钛合金进行合适的热处理工艺,可以使其α/β两相的组织形态、分布方式和体积分数发生适当的变化,而钛合金的力学性能与其微观组织(α/β两相的形态、尺寸及分布等)密切相关[3—6],因此研究两相钛合金在热处理过程中的微观组织演化及分布规律对改善钛合金的力学性能有重要意义。

变形后钛合金在热处理过程中的微观组织演化可以为精确控制锻件的组织和性能提供必要的理论依据,因此,国内外研究者们针对变形后钛合金在热处理过程中的微观组织演化进行了大量研究。Du 等[7]和Li 等[8]分别研究了Ti-3.5Al-5Mo-6V-3Cr-2Sn-0.5Fe合金和Ti-6Cr-5Mo-5V-4Al 合金热处理过程中微观组织演化,研究结果表明,在α+β相区热处理后β晶粒较为细小,而在略高于β相变点温度热处理较短时间后,β晶粒会发生明显长大。Huang 等[9]研究发现Ti-6.5Al-1.5Zr-3.5Mo-0.3Si 合金片层相在995 ℃压缩变形时发生了扭折,在随后的双重退火中形成了等轴组织。Xu 等[10—12]研究了片层组织TC17 合金在等温压缩及变形后热处理过程中的微观组织演化,研究表明,随着热处理温度和预变形程度的增加,片层α相分离与粗化更加明显;热处理过程中片层α相会发生连续粗化,随着热处理时间延长,片层粗化速率逐渐减小;片层α相的静态球化速率随热处理时间的延长先增大后减小;片层α相的静态球化率随预变形程度和热处理温度的升高而提高。

文中所采用的TC17 合金是一种常用的富β稳定元素的α+β两相钛合金,名义成分为Ti-5Al-2Sn-2Zr-4Mo-4Cr,相变点在880~900 ℃之间,该合金因其高强度、高韧性和高淬透性等特点被广泛用于制造承载能力要求高的航空发动机风扇盘、压气机盘等部件[13—15]。由以上研究可以总结出,钛合金热处理过程中的微观组织演化过程已得到了国内外学者们的广泛重视和研究,但有关网篮组织TC17 合金变形后热处理时微观组织演化的研究较少,且在热处理过程中其微观组织形态分布规律也尚不明确,因此文中以高温压缩变形后的网篮组织TC17 合金为研究对象,探究热处理温度对TC17 合金热处理过程中微观组织演化及形态分布的影响规律,为调控钛合金微观组织提供相应的理论依据。

1 试验

1.1 材料

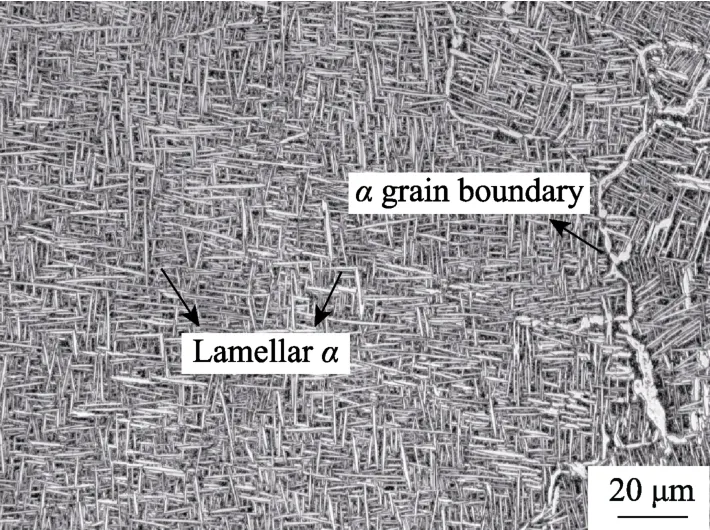

文中采用的试验材料为网篮组织TC17 合金,主要化学成分如表1 所示。如图1 所示,TC17 合金原始组织主要由晶界α相、片层α相和基体β相组成,在β晶粒内的片层α相彼此交织,在原始β晶界处有厚度为1.32 μm 的晶界α相,该原始组织为典型的网篮组织。

表1 TC17 合金的主要化学成分(质量分数)Tab.1 Chemical composition of TC17 alloy (mass fraction) %

1.2 方法

将供应态材料加工成Φ8 mm×12 mm 的标准圆柱体压缩试样,采用Gleeble-3500 型热模拟试验机进行压缩试验,以10 ℃/s 的升温速率加热至变形温度,保温5 min 之后以恒定应变速率进行等温压缩,变形结束后立即对试样进行水冷,变形温度为820 ℃,应变速率为1 s−1,变形程度分别为20%和60%。之后采用KSL-1400XA4 型箱式高温炉对热模拟压缩后的试样进行热处理试验,将高温炉加热至热处理温度,升温速率为8 ℃/min,之后将热模拟压缩后的试样放入炉中进行热处理,保温结束后取出试样空冷至室温。为了分别探究片层α相球化率较低和较高时微观组织的分布情况,制定了以下热处理试验方案:将变形程度为20%的压缩试样分别在760,780,800 ℃进行热处理,将变形程度为60%的压缩试样分别在820,840,860 ℃进行热处理,热处理时间均为1 h。

将压缩变形和热处理后的试样沿轴向切开,研磨、抛光及腐蚀后在金相显微镜上对试样中心大变形区的微观组织进行观察,并拍摄多张金相照片。

图1 供应态TC17 合金微观组织Fig.1 Microstructure of the as-received TC17 alloy

1.3 微观组织表征方法

基于金相照片对微观组织中α相球化率和体积分数进行定量研究,为了提高定量结果的准确性,每个工艺参数下选取3 张金相照片进行定量分析,将其定量结果取平均值作为该工艺参数条件下的最终定量结果。在定量TC17 合金α相的球化率时,将α相的长径比(长轴和短轴的比值)作为判定α相形貌的依据,定义长径比大于2 的α相为片层α相,长径比小于2 的α相为等轴(球化)α相。α相的球化率G的计算公式如下:

式中:Sg为球化α相的总面积(μm2);S为α相的总面积(μm2)。

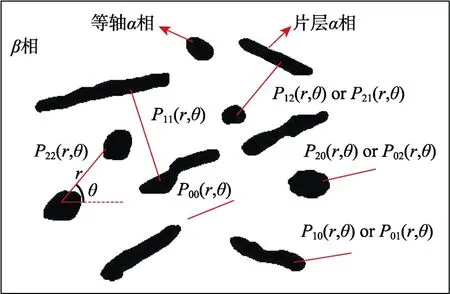

采用两点相关函数的方法表征微观组织形态分布,主要原理是确定一条长度为r(μm),方向为θ(°)的线段(方向角为0°时对应金相图的水平方向,即垂直于压缩轴方向),以线段的左右两端点为检测点,逐点扫描图像中的像素点,由此可以确定线段两点落在相同或不同的相和微观组织形态的概率;以此类推,可以确定随长度r和方向θ变化时,整体微观组织形态的分布规律。具体对于钛合金混合组织,可以定义 9 种两点相关函数,即Pij(r,θ)(i,j=0,1,2;0 代表β相,1 代表片层α相,2 代表等轴α相),如图2 所示。由定义可知,9 种两点相关函数之和为1。根据Tewari[16]的研究可以类推以下约束条件:

式中:P00(r,θ),P01(r,θ),P02(r,θ),P10(r,θ),P11(r,θ),P12(r,θ),P20(r,θ),P21(r,θ),P22(r,θ)分别表示长度为r(μm),方向为θ(°)的线段,起点处于β相和终点处于β相、起点处于β相和终点处于片层α相、起点处于β相和终点处于等轴α相、起点处于片层α相和终点处于β相、起点处于片层α相和终点处于片层α相、起点处于片层α相和终点处于等轴α相、起点处于等轴α相和终点处于β相、起点处于等轴α相和终点处于片层α相、起点处于等轴α相和终点处于等轴α相的概率(%)。f0,f1,f2分别为基体β相、片层α相、等轴α相的体积分数(%)。

图2 两点相关函数示意图Fig.2 Schematic diagram of two-point correlation function

2 结果与讨论

2.1 热处理温度对TC17 合金微观组织演化的影响

图3 为当变形温度为820 ℃,应变速率为1 s−1,变形程度为20%时,热处理温度对网篮组织TC17 合金热处理保温1 h 后微观组织的影响。对比图1 的原始组织和图3a 压缩变形后的微观组织,当变形程度为20%时,片层α相之间的交织明显减弱,但大部分片层α相仍然呈交织状态,仅有少量的片层α相发生了扭折,整体基本保留网篮组织特征。除此之外,在压缩变形作用下片层α相趋于垂直于压缩方向(Compression axis,CA),并且由于片层α相间的相互制约作用,少量片层α相破碎成了短棒状[17],但是几乎没有等轴α相形成,球化率仅为0.5%。图3b 是经高温变形的TC17 合金在760 ℃下保温1 h 后的微观组织,与图3a 相比,片层α相也呈交织状态,其厚度略有增大,同时组织中出现了一些等轴α相(如图3b 箭头所示)。结合图4 的微观组织定量结果,在760 ℃保温1 h 后,TC17 合金α相的球化率增大到11.5%,说明在热处理作用下,变形过程中储存的畸变能得以释放,促使片层α相发生分离,同时末端迁移机理主导的元素扩散过程得到加强,进一步促进了片层α相的球化过程[18]。由图3c,d 可知,随着热处理温度的增加,α相的体积分数不断降低,片层α长度逐渐减小,交织程度持续下降,球化程度增大。结合定量分析结果,当热处理温度为780 ℃和800 ℃时,TC17 合金α相的球化率分别为14.3%和26.8%,表明热处理温度的升高能明显促进TC17合金的片层球化过程。在热处理过程中α相的体积分数变化也十分明显,当热处理温度分别为 760,780,800 ℃时,α相的体积分数分别为40.0%,33.5%,29.4%,即随着热处理温度的升高,α相的体积分数逐渐降低,这是因为热处理温度越高,原子热运动加剧,元素扩散作用进一步加强,从而促进了α→β相的转变。

图3 变形温度为820 ℃,应变速率为1 s−1,变形程度为20%时,热处理温度对变形后TC17 合金微观组织的影响Fig.3 Effect of the heat treatment temperature on the microstructure of TC17 alloy deformed at a temperature of 820 ℃,strain rate of 1 s−1 and height reduction of 20%

图4 热处理温度对变形后TC17 合金α 相球化率和体积分数的影响(变形程度20%)Fig.4 Effect of the heat treatment temperature on the globularization fraction and volume fraction of α phase of the deformed TC17 alloy (deformation degree of 20%)

图5 是变形温度为820 ℃,应变速率为1 s−1,变形程度为60%时,热处理温度对网篮组织TC17 合金热处理保温1 h 后微观组织的影响。对比图1 的原始组织和图3a 变形程度为20%的微观组织,图5a 中当变形程度为60%时,组织已经失去网篮组织特征,片层α相方向基本趋于一致,近似垂直于压缩轴方向(CA),但球化率仍然较低,仅为3.9%。为了获得球化率较高的组织,将变形后试样在较高温度范围下(820~860 ℃)进行热处理。图5b 为经高温变形的TC17 合金在820 ℃下保温1 h 后的微观组织,与变形后的组织相比,大部分的片层α相已经球化,仅有少量短棒状的片层α相。由图5c—d 可以看出,随着热处理温度的升高,α相的球化率逐渐增大,其体积分数明显减小,等轴α相的分布较为均匀。结合图6的微观组织定量分析结果,当热处理温度分别为820,840,860 ℃时,TC17 合金α相的球化率分别为58.6%,74.9%,84.7%,相应的α相的体积分数分别为27.6%,17.3%,5.5%,说明随着热处理温度的升高,变形后TC17 合金α相的球化率逐渐升高,其体积分数逐渐减小。

图5 变形温度为820 ℃,应变速率为1 s−1,变形程度为60%时,热处理温度对变形后TC17 合金微观组织的影响Fig.5 Effect of the heat treatment temperature on the microstructure of TC17 alloy deformed at a temperature of 820 ℃,strain rate of 1s‒1 and deformation degree of 60%

图6 热处理温度对变形后TC17 合金α 相球化率和体积分数的影响(变形程度60%)Fig.6 Effect of the heat treatment temperature on the globularization fraction and volume fraction of α phase of the deformed TC17 alloy (deformation degree of 60%)

由上述分析可以看出,网篮组织TC17 合金仅经高温变形后球化程度较低,当变形程度为20%和60%时,球化率分别为0.5%和3.9%,在后续热处理的作用下,TC17 合金变形过程中储存的变形畸变能得以释放,元素扩散作用增强,极大促进了片层α相的球化。随着热处理温度的升高,元素扩散速率增大,原子移动更加剧烈,片层α相的晶界分离和末端迁移过程加快[19],球化率显著增大。同时由于热处理温度逐渐靠近β相变点,α→β相转变被促进,根据式(1)可知,α相总体积分数的下降也是球化率增大的原因之一。得出结论:变形后网篮组织TC17 合金α相的球化率随着热处理温度的升高而增大,α相体积分数随着热处理温度的升高而减小。

2.2 热处理温度对TC17 合金微观组织形态分布的影响

当变形程度为20%以及热处理温度较低(760~800 ℃)时,TC17 合金高温变形热处理后的组织中仍保留大量片层α相,因此采用P22(r,θ)和P11(r,θ)来分别表征该工艺参数下组织中等轴α相和片层α相的分布情况。图7 是热处理温度对TC17 合金高温变形及热处理后等轴α相(P22)和片层α相(P11)在0°和90°方向上对应两点相关函数的影响(变形温度为820 ℃,变形程度为20%,应变速率为1 s−1),其中方向角0°方向代表微观组织金相照片的水平方向(垂直压缩轴方向),90°方向代表微观组织金相照片的竖直方向(平行压缩轴方向)。图7 中数据分别用等轴α相和片层α相体积分数(f2,f1)的平方进行了归一化处理。

图7 热处理温度对变形后TC17 合金热处理中α 相两点相关函数的影响(变形程度20%)Fig.7 Effect of the heat treatment temperature on the two-point correlation functions of α phase in the heat treatment of the deformed TC17 alloy (deformation degree of 20%)

图7a 和b 是热处理温度对TC17 合金高温变形热处理后等轴α相在0°和90°方向上对应两点相关函数(P22(r,0)和P22(r,90))的影响。当r较小时,两点相关函数曲线随r的增加而迅速下降,一方面是因为r长度增加,超过了等轴α相的尺寸,使P22随着r的增大迅速降低,结合图7a 和b 中的局部放大图可知,方向角为0°和90°对应的两点相关函数曲线均在r达到一定值附近后开始趋于平稳,由此估算出等轴α相的平均尺寸约为3 μm。另一方面是因为该热处理后组织中的等轴α相在r<5 μm 时分布不均匀,即等轴α相之间的平均间隔较大,因此当r增加时P22迅速降低,当r达到一定值后,两点相关函数曲线随r值增加趋于平稳,最终趋近于1,如式(15)所示。除此之外,热处理温度对等轴α相的分布存在影响,由图7a 可以看出,在方向角为0°时,热处理温度为780 ℃和800 ℃对应的两点相关函数曲线的波动较小,即在该温度热处理1 h 后在0°方向上等轴α相分布较为均匀,热处理温度为760 ℃时对应的曲线在r<40 μm 时波动幅度较小,但在r>40 μm 时有较为明显的波动,且曲线在r为42 μm 附近存在一个峰值,表明了该热处理温度下等轴α相在0°方向上存在聚集现象。由图7b 可以看出,在方向角为90°时,热处理温度为800 ℃对应的两点相关函数曲线的波动较小,即变形后TC17 合金在该温度热处理1 h 后等轴α相分布均匀,而热处理温度为 780 ℃和760 ℃时的两点相关函数曲线有较为明显的波动,在r>35 μm 时更加明显,说明在780 ℃和760 ℃热处理后等轴α相在90°方向上分布不均匀,且曲线分别在r为38 μm 和41 μm 附近有较大的波动,这表明在该热处理温度下等轴α相在90°方向上存在聚集现象[20]。

图7c 和d 是热处理温度对TC17 合金高温变形热处理后片层α相在0°和90°方向上对应两点相关函数(P11(r,0)和P11(r,90))的影响。由图7c 和d 的局部放大图可以看出,方向为0°和90°时两点相关函数曲线分别在r为3 μm 和2 μm 附近趋于稳定,这主要和片层α相的形态分布相关,高温变形后片层α相趋于垂直于压缩轴方向(90°方向),即在0°和90°方向上片层的尺寸分布存在差异,0°方向上尺寸更大,因此0°方向相比90°方向的两点相关函数曲线在r更大处趋于平稳。热处理温度对片层α相的分布也存在影响,由图7c 和d 所示,在方向角为0°和90°时,热处理温度为760 ℃和780 ℃对应的两点相关函数曲线的波动幅度均较小,而热处理温度为800 ℃对应的曲线在这两个方向上均有较大的波动,造成该现象的主要原因是α相球化率的变化。当热处理温度为760 ℃和780 ℃时,α相的球化率分别为11.5%和14.3%,球化率差异不大,片层α相的占比相近,在0°和90°方向上均呈均匀分布。热处理温度为800 ℃时,α相的球化率为26.8%,片层α相的含量大大减小,每个片层α相对分布规律的影响较大,当一个片层α相偏离均匀分布时,两点相关函数曲线将产生较大的波动,因此热处理温度为800 ℃时,片层α相在0°和90°方向上均分布不均匀。

当变形程度为 60%以及热处理温度相对较高(820~860 ℃)时,TC17 合金高温变形热处理后的组织大部分为等轴α相(α相球化率大于55%,且体积分数小于30%),片层α相的数目很少,因此主要采用P22(r,θ)来分别表征该工艺参数下组织中等轴α相的分布情况。由图8a 可知,当热处理温度为820 ℃和840 ℃时,等轴α相在0°方向上对应的两点相关函数曲线波动幅度较小,而在860 ℃时曲线有较大的起伏,说明在该热处理范围内,当热处理温度较高时,等轴α相在0°方向上分布不均匀。由图8b 可知,等轴α相在90°方向上对应的两点相关函数曲线的波动幅度随着热处理温度的升高而增大,说明在该热处理范围内,等轴α相在90°方向上的分布不均匀性随着热处理温度的升高而增大。造成该现象的主要原因是等轴α相的体积分数变化,当变形程度为60%,热处理温度分别为820,840,860 ℃时,等轴α相的体积分数分别为27.6%,17.3%,5.5%,即α相的体积分数随着热处理温度的升高迅速下降,α相的数目也明显减少,因此在测定等轴α相的分布情况时,每一个等轴α相对其两点相关函数曲线影响较大。得出结论:当变形程度为60%,热处理温度较高时(820~860 ℃),等轴α相的分布不均匀性随着热处理温度的升高而增大。

图8 热处理温度对变形后TC17 合金热处理中α 相两点相关函数的影响(变形程度60%)Fig.8 Effect of the heat treatment temperature on the two-point correlation functions of α phase in the heat treatment of the deformed TC17 alloy (deformation degree of 60%)

图9 为不同方向角下TC17 合金高温变形热处理后等轴α相和片层α相对应的两点相关函数。在球化率较小时(变形程度为20%,热处理温度为780 ℃),由图9a 所示,等轴α相在0°方向上对应的两点相关函数曲线波动较小,而在45°和90°方向上具有明显的波动,尤其是在45°方向上波动幅度最大。表明在该热处理温度下,等轴α相在0°方向上分布均匀,在90°和45°方向上分布不均,且在45°方向上分布不均匀性最明显。由图9b 所示,球化率较小时片层α相在0°和90°方向上对应的两点相关函数曲线波动均较小,而在45°方向上波动幅度较大。表明片层α相在0°和90°方向上分布均匀,在45°方向上具有分布不均匀性。在球化率较大时(变形程度为60%,热处理温度为840 ℃),由图9c 可知,等轴α相在3 个方向上对应两点相关函数曲线的波动幅度从大到小依次是45°,90°,0°,即在该工艺条件下等轴α相的分布均匀程度为0°>90°>45°,和球化率较小时(变形程度为20%,热处理温度为780 ℃)等轴α相的分布情况一致。

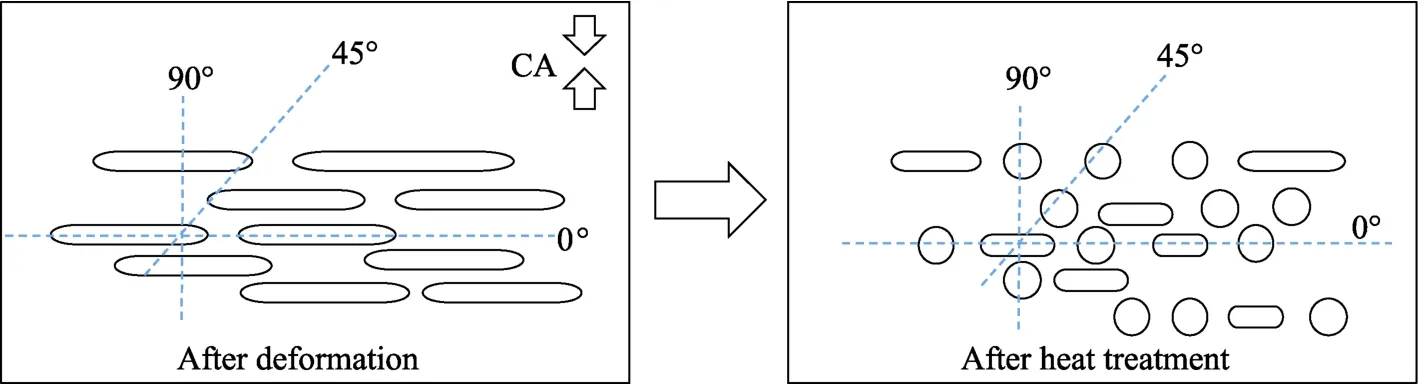

该分布现象和变形后组织中片层α相的分布密切相关,变形过程中片层α相会趋于垂直于压缩轴方向(90°),并储存大量变形畸变能,经热处理后,在0°方向上将会产生大量分布均匀的等轴α相,在90°方向上,变形后片层α相的分布已经具有一定的不均匀性,因此热处理后组织中的等轴α相和片层α相均分布不均匀,而在45°方向上,变形后片层α相的分布不均匀性更加明显,因此热处理后组织中的等轴α相和片层α相在该方向上也具有较大的分布不均匀性,具体示意图如图10 所示。

图9 方向角对变形后TC17 合金热处理过程中α相两点相关函数的影响Fig.9 Effect of the orientation angle on the two-point correlation functions of α phase during the heat treatment of the deformed TC17 alloy

图10 变形后和热处理后片层α 相和等轴α 相的分布示意图Fig.10 Schematic diagram for distribution of equiaxed α phase and lamellar α phase after deformation and heat treatment

3 结论

网篮组织TC17 合金高温变形后热处理过程中的微观组织演化和热处理温度密切相关。随着热处理温度的升高,α相球化率增大,α相体积分数减小。

热处理温度对变形后TC17 合金的微观组织分布存在影响。当变形程度为20%,热处理温度范围为760~800 ℃时,随着热处理温度的升高,由于片层球化的促进,等轴α相分布均匀程度升高,而片层α相的分布均匀程度降低。

当变形程度为 60%,热处理温度范围为 820~860 ℃时,随着热处理温度的升高,由于α相体积分数的迅速减小,等轴α相的分布均匀程度反而降低。

热处理后等轴α相和片层α相在0°,45°,90°的分布均匀程度为:0°>90°>45°,主要原因为变形过程中片层α相趋于垂直于压缩轴方向(90°)分布,即变形后片层α相在各方向上的分布均匀程度为:0°>90°>45°。