SIMA 法制备半固态材料过程中球状晶粒粗化机制的研究

2020-12-08曹苗赵娟娟张琦

曹苗,赵娟娟,张琦

(1.西安交通大学 机械工程学院,西安 710049;2.华中科技大学 材料成形与模具技术国家重点实验室,武汉 430074)

随着能源与环境问题的日益严峻,航空、航天、船舶等领域对轻量化的要求越来越高,使用高性能铝合金零构件代替钢铁制件已成为轻量化的主要手段之一[1]。变形铝合金是一种通过冲压、轧制、挤压等工艺,使其组织和形状发生变化的铝合金,其具有优异的力学性能,被广泛应用于航空航天等领域[2]。变形铝合金Si 和Fe 含量较高,如6×××、7×××铝合金等,导致材料的流动性能差,难以采用铸造工艺实现薄壁及厚壁零件的成形制造,而采用锻造工艺则只能成形形状简单的零件且所需的成形抗力大。半固态金属成形技术是一种综合了液态铸造流动性强和固态锻造力学性能高的金属零件先进成形方法[3]。半固态金属成形技术通过对具有均匀分布球状组织的固-液混合浆料或坯料进行铸造、挤压或锻造,成形零件的方法,其成形温度介于固相线与液相线之间,它被誉为21 世纪最有发展前景的绿色制造技术之一[4]。

半固态金属成形技术的基础在于半固态球状晶粒的制备。应变诱发熔化激活法(Strain induced melt activation,简称SIMA)是工业中常用的半固态金属材料制备方法之一。SIMA 法是将该金属坯料进行大变形量的塑性变形,通过变形破碎原材料组织,在坯料的组织中储存变形能量,然后按需要将经过变形的金属切成一定大小,将其在半固态温度区间进行等温热处理,获得具有球状组织的半固态材料[5]。该方法不需要复杂设备,制备的半固态金属坯料纯净,而且制备出的球状组织较电磁搅拌法更加圆整[6],但是现有SIMA 工艺存在材料制备效率低的问题,不利于工业化生产应用。如何简化工序、探索新的预变形工艺以高效制备出优质的半固态坯料是本领域的研究热点。目前的SIMA 法制备半固态坯料/浆料所需的预变形量较大,而现有工艺和设备限制,导致需要经过多道次变形才能达到应变量目标,变形过程中需要对试样进行加热,进而造成生产效率低。

文中针对变形铝合金半固态材料的制备提出了一种高效率的旋转锻造应变诱发法(Rotary swaging strain induced melt activation,简称RSSIMA),并重点对半固态变形铝合金材料制备过程的球状晶粒的生长机制进行了研究。

1 试验

1.1 材料

所选用的原材料为完全退火态的6061 铝合金,其化学成分如表1 所示。图1 为完全退火态的6061铝合金微观组织,可以看出,组织主要由α-Al 和β-Mg2Si 相组成,其中β相呈颗粒状,均匀弥散分布在α相上[7]。

表1 6061 铝合金材料的化学成分(质量分数)Tab.1 Chemical composition of 6061 aluminum alloy material (mass fraction) %

图1 6061 铝合金原始棒材的金相组织Fig.1 Microstructure of as-received 6061 aluminum alloy

1.2 RSSIMA 法工艺原理

旋转锻造工艺引入SIMA 法的预变形工序,提出旋转锻造应变诱发熔化激活法(RSSIMA),工艺原理如图2 所示。该方法主要包括两个步骤,原材料旋转锻造和半固态等温热处理。工艺要点是:在室温下,对传统连铸方法获得的铜合金棒料或者管料进行旋转锻造,使金属棒料发生剧烈的冷变形,然后再对变形后的坯料在其固液两相温度区间内进行半固态等温热处理,即可获得具有球状的铜合金半固态坯料。旋转锻造成形过程中,坯料受三向应力作用,成形后的金属组织致密,塑性变形均匀,可成形低塑性合金。经过等温热处理后,棒料边缘和中心的球状晶粒的尺寸和形状一致性好。与其他SIMA 法常用大塑性预变形方式相比,其优势在于高频锻打使坯料锻透性好、变形均匀、不经预热就能实现棒料的大塑性变形;自动化程度高,生产效率高:典型的一个旋转锻造工序加工周期在12~30 s 之间,材料进给速度为 6~8 m/min;可连续加工长棒料,因此,RSSIMA 法在提高半固态坯料生产效率方面具有明显优势,主要表现在:①旋转锻造能够在常温下对长棒料连续不间断成形,且变形均匀,半固态等温热处理后获得的半固态坯料组织一致性好;② 旋转锻造设备自动化程度高,生产效率高,可以多台设备组成生产线,自动化程度高,最大限度地提高预变形生产效率;③旋转锻造设备、下料装置、工业热处理炉衔接方便,适合组成半固态金属坯料生产线。

图2 RSSIMA 法的工艺原理示意图Fig.2 Flow chart of RSSIMA process

1.3 试验方法

采用METTLER TOLEDO TGA/DSC3+热重分析仪,用氧化铝坩埚放置试样,试样的质量为16.338 mg,用流量30 mL/min 的氮气作为保护气体防止试样氧化,然后以5 ℃/min的加热速率把试样从室温加热到800 ℃,所得DSC 曲线如图3 所示。由切线法得出该6061 铝合金的固-液两相区温度区间为579.3~658.8 ℃。

图3 6061 铝合金的DSC 试验曲线Fig.3 DSC curve of 6061 aluminum alloy

将直径为18 mm 的棒料通过旋锻变形获得直径为10 mm 的棒料(即旋锻应变量为0.44),随后切割成长度为10 mm 的试样,在不同的等温热处理条件下进行处理,以获得半固态组织。随后在光学显微镜下观察,获得半固态组织形态随预变形及不同热处理条件变化过程,并最终确定RSSIMA 法制备6061 半固态坯料最佳工艺。

为观察试样的金相微观组织,需对试样进行一定的处理,处理过程:用粗的水砂纸打磨平整后,分别用600#,800#,1000#,1500#的金相砂纸依次进行磨制,直至试样表面没有明显划痕;采用机械抛光机进行抛光,直至试样表面光亮无划痕,抛光时注意抛磨的方向及所需要添加的抛光剂。用配制的质量分数为5%的氢氟酸对试样进行腐蚀,腐蚀时间约为80 s,腐蚀后立即用酒精清洗,吹风机吹干,以防过腐蚀。随后采用NIKANG 显微镜观察材料的微观组织,并采用图像分析软件Image-Pro Plus 对半固态坯料的微观组织进行定量分析,以获得晶粒平均尺寸Deq和形状系数Feq,其公式如下:

式中:A为所测晶粒的面积(μm2);P为所测晶粒的周长(μm);N为所测量范围内晶粒的总个数。

2 结果与分析

2.1 等温热处理过程中半固态组织的转变过程

图4 所示为等温热处理温度为610 ℃时保温5~15 min 的半固态微观组织。由于保温温度相对较低,当保温时间为5 min 时,组织首先发生再结晶,随后低熔点相及能量较高的位置处开始熔化,形成如图4a 所示的面积较大且边界不规则的固相颗粒。由图4b 可知,当保温时间增加到10 min 时,β相开始逐渐渗入固相晶粒内部,形成小的近球状固态晶粒。由于保温温度较低且保温时间短,液相不能完全渗入晶粒内,故形成大量不连续的液相边界。当保温时间增加到15 min 时,液相继续渗透固相晶粒,最后使液相边界相对更加连续。

图5 所示为等温热处理温度为620 ℃时保温3~15 min 的半固态微观组织。从图5a 可以看出,当保温3 min 时,大量液相渗入固相晶粒,晶界基本完全被液相浸润,从而形成细小的近球状组织;但由于保温时间短,存在部分面积较大且圆整度较差的固相晶粒。当保温时间增加到5 min 时,上述形状不规则的大晶粒消失,形成小的近球状的固相颗粒。随着保温时间的增加,晶粒尺寸明显长大,液相边界的厚度也逐渐增加。由图5b—d 可以看到,有相邻晶粒之间相互连接(如图5 中晶粒A 和B)[8],且随着保温时间的上升该现象逐渐减少。同时,在直径较大的固相晶粒间的交界处出现一些面积较小的固相晶粒(如图5c—d 中箭头所示),这种现象随着保温时间的上升而逐渐增多,且大晶粒和小晶粒的尺寸差逐渐增大,这是由晶粒长大产生的。

图4 热处理温度为610 ℃下的半固态6061 铝合金微观组织Fig.4 Microstructures of semi-solid 6061 aluminum alloy in heat treatment at 610 ℃

图5 热处理温度为620 ℃下的半固态6061 铝合金微观组织Fig.5 Microstructures of semi-solid 6061 aluminum alloy in heat treatment at 620 ℃

在半固态组织转变过程中,晶粒的长大主要由晶粒合并长大和Ostwald 熟化两种机制共同作用[9]。两种机制的动力都是通过降低界面能以减小固-液相接触面积,从而使基体处于低能量稳定状态。晶粒合并长大作用是由尺寸相差不大的两个或多个晶粒互相接触,相接处的边界逐渐增大,最后合并为一个晶粒(如晶粒A 和B)。Ostwald 熟化机制是固相颗粒由于尺寸相差较大而在晶界处产生一定的浓度梯度,致使小晶粒逐渐消熔,在大尺寸晶粒处析出固相,从而减小组织整体晶界能,并增大整体晶粒尺寸,所以,晶粒长大的实质就是分子扩散的过程,而扩散距离和浓度梯度直接影响到分子的扩散快慢。被液相隔离的两晶粒与相邻两晶粒间的原子扩散速度相对要小,因为晶粒间的距离越大,原子扩散速度相对越慢,且大晶粒间的原子扩散速度小于小晶粒间的原子扩散速度。由此可见,Ostwald 熟化长大的速率要小于晶粒合并长大的速率[10]。

当保温5 min 时晶粒尺寸约为48.6 μm,随着保温时间的增加,保温时间分别为10 min 和15 min 时,晶粒尺寸分别为58.3 μm 和70.5 μm。表明随着保温时间的增加,晶粒合并粗化作用逐渐减弱,当保温15 min 时Ostwald 熟化占主导作用。

图6 所示为在630 ℃下保温3~15 min 的微观组织。当保温3 min 时,由于温度相对较高,液相可以快速渗入固相晶粒,形成细小均匀的近球状组织。当保温时间增加到5~15 min 时,可以看到球状晶粒尺寸有明显的增长,球状晶粒圆整度提高。保温时间超过10 min 时,组织中晶粒尺寸存在较大差距,说明一些小的固相晶粒逐渐熔化(箭头所示),以降低晶粒表面的能量梯度,因此保温时间超过10 min 时,Ostwald 熟化机制开始逐渐占主导作用。

图6 热处理温度为630 ℃下的半固态6061 铝合金微观组织Fig.6 Microstructures of semi-solid 6061 aluminum alloy in heat treatment at 630 ℃

图7 热处理温度为640 ℃下的半固态6061 铝合金微观组织Fig.7 Microstructures of semi-solid 6061 aluminum alloy in heat treatment at 640 ℃

图7 为640 ℃下保温3~15 min 的微观组织。在640 ℃下保温3 min 时,与图a 相比晶粒尺寸相对有所增长,但圆整度较好;但有较多固相晶粒相互连接,说明在该过程中晶粒的长大方式主要为合并长大。在640 ℃下当保温5~15 min 时(图7b—d),随着保温时间的增加,晶粒尺寸增大,组织中晶粒尺寸的差距逐渐增大。尽管组织中依然存在有固相晶粒相连接的现象,但是与图5 相比其数量较少,所以认为在此过程中Ostwald 熟化机制占主要作用。当保温时间超过10 min 时,晶粒尺寸较大,且组织不均匀,这将会对材料的力学性能产生不利的影响[9,11]。

对620~640 ℃温度下保温不同时间后6061 半固态材料的微观组织进行定量分析,如图8 所示。图8a和b 分别为不同温度下平均晶粒尺寸和平均形状系数随保温时间的变化曲线。可以看出,保温3 min 时由于材料加热时间短,不同保温温度下再结晶程度不同;当保温时间大于5 min 时球状晶粒尺寸随着热处理温度升高和保温时间的增加而增大,其形状更加圆整。另外,当保温时间达到5 min 时,晶粒圆整度较好,约为0.78,且随着温度的升高和保温时间得让增加,整体变化不大,因此综合考虑形状系数及晶粒尺寸,确定6061 铝合金半固态制备合理的等温热处理工艺区间为:620~630 ℃温度下保温5 min,晶粒尺寸为48.1~52.8 μm,晶粒形状系数为0.8~0.82。

2.2 粗化系数

研究在等温热处理过程中晶粒粗化机制,通常用经典的LSW(Lifshitz,Slyozov 和Wagner)公式建立保温时间与晶粒尺寸D之间的关系[12—13]:

式中:Dt为保温时间为t时的晶粒尺寸(μm);D0为原始晶粒尺寸(μm);K为粗化速率常数;t为保温时间(s);n为粗化指数,主要取决于晶粒的长大化机制。

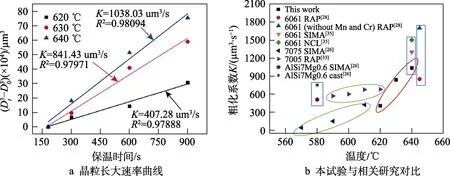

分别研究不同温度下,晶粒尺寸与保温时间的关系。这里将各温度下保温3 min 所得组织的晶粒平均直径作为D0,通过线性拟合建立不同温度下与保温时间t的关系曲线,得到不同温度下晶粒粗化常数,如图9a 所示,可以看出,不同温度下试验数据进行回归分析后,预测值与试验数据的相关性R分别为0.978 88,0.979 71,0.980 94,表明预测值与试验数据吻合良好,说明选取n=3 是合适的。

图9b 为其他研究以及本研究中关于晶粒粗化常数随热处理温度变化的结果。晶粒在620,630,640 ℃下晶粒粗化速率分别为625.45,841.43,1038.03 μm3/s。晶粒粗化常数随等温热处理温度的升高而变大,这与齐丕骧[2]报道的 7075SIMA 法及魏斌[14]报道的7075RAP 法中的规律一致。因为在等温热处理过程中,随着保温温度和保温时间的增加液相率升高,液相可以使原子扩散速率加快,进而促进球状组织的粗化[10,15],因此,材料加热过程中热处理温度和保温时间对固相晶粒的粗化起着关键作用。

图8 热处理后半固态6061 铝合金的平均晶粒尺寸和形状系数Fig.8 Average grain size and shape factor of s semi-solid 6061 aluminum alloy after heat treatment

图9 半固态6061 铝合金材料的球状晶粒长大速率曲线Fig.9 Spherical grain coarsening rate curve of semi-solid 6061 aluminum alloy

Atkinson 和Liu[3]提到RAP 法制备的6061 铝合金半固态时,由于Mn 和Cr 此类的不溶性金属间化合物对晶粒边界的迁移有阻碍作用,当组织中不含有Mn 和Cr 元素时,晶粒长大速率大于普通6061 铝合金材料的晶粒长大速率。Wang 等[16]指出,SIAM 法制备6061 半固态时,晶粒的长大速率要比NLC 法小。这是由于采用SIMA 法时,材料在等温热处理之前经历了较大的塑性变形,材料在加热时产生大量的再结晶晶核,因此,粗化速率常数不仅与等温热处理温度和时间有关,还受合金初始微观结构以及成分的影响。

3 结论

1)预变形量为44%的6061 铝合金,在620,630,640 ℃下进行等温热处理,结果表明球状晶粒平均尺寸随热处理温度升高和保温时间的增加而增大;球状晶粒形状系数随着等温热处理温度升高和时间增加而更加增大,其形状更加趋于球状。RSSIMA法制备半固态6061 铝合金材料合理等温热处理条件为620~630 ℃保温5 min,晶粒尺寸为48.1~52.8 μm,晶粒形状系数为0.8~0.82。

2)采用 LSW 公式线性拟合得到球状晶粒在620,630,640 ℃下晶粒长大速率分别为407.45,841.43,1038.03 μm3/s,球状晶粒长大速率随着温度的升高而增大,并且粗化速率常数不仅与等温热处理温度有关,还受合金初始微观结构以及成分的影响;球状晶粒的粗化机制为晶粒合并长大和Ostwald 熟化,并且随着保温时间的增加,Ostwald 熟化逐渐起主导作用。