300M 钢的热变形行为及热锻成形工艺研究现状

2020-12-08赵明杰黄亮李昌民李旭阳李建军李蓬川

赵明杰,黄亮,李昌民,李旭阳,李建军,李蓬川

(1.华中科技大学 材料科学与工程学院 材料成形与模具技术国家重点实验室,武汉 430074;2.中国第二重型机械集团 德阳万航模锻有限责任公司,四川 德阳 618000)

300M 钢是一种低合金高强钢,由于具有强度高、韧性好、抗腐蚀性能优异等特点被广泛用于飞机起落架等关键承力构件的生产制造[1—3]。对于关键承力构件,整体热锻成形是确保其优异的服役性能的关键[4]。在热锻过程中,流动行为及微观组织与变形参数密切相关,流动应力与微观组织两者也会相互影响,这使得热锻成形过程非常复杂。材料的流动行为会影响到最终的充模能力,进而影响锻件的质量。同时,材料内部组织会影响锻件最终的力学性能[5]。为了更好实现对锻件的控形控性,生产出综合性能优异的构件,研究学者围绕300M 钢热成形过程做了全面、深入的研究[6—11]。这对于实际生产过程的工艺制定具有重要的指导作用。对于实际生产过程而言,数值分析方法被广泛应用于材料流动行为及组织演变的模拟。材料的本构模型的准确性、组织的演变机制及动力学模型对数值分析方法的精度具有重要影响。为此,文中主要从300M 钢的本构模型、微观演化机制以及锻造全流程三方面对300M 钢的现有研究进行综述,并提出后续需要进一步深入研究的方向,以更好地服务于实际生产过程。

1 本构模型

材料的流动行为受到变形温度、应变速率、变形量、变形道次等参数的影响,通常采用本构模型来描述变形参数与流动应力之间的关系。本构模型不仅能够很好地反映材料的流动行为,对于数值分析的精度也具有重要的影响,因此,材料的本构模型长期以来受到了广泛的关注。本节主要从单道次热模拟和双道次热模拟过程中材料的本构模型研究现状进行综述。

1.1 单道次热模拟过程

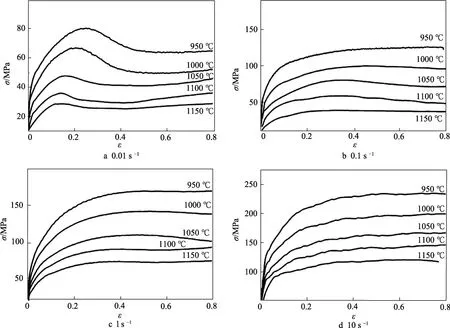

根据300M 钢单道次热压缩流动曲线(如图1 所示),可以看到流动应力随着变形温度的增加以及应变速率的降低而显著降低,因此,为了准确描述流动应力随温度及应变速率的变化规律,研究学者提出并发展了大量的本构模型来描述材料的流动行为[12—16]。通常而言,本构模型主要分为唯象形模型、物理基模型和神经网络模型[17]。在热成形领域,Arrhenius 模型是使用最广泛的模型,该模型最早是由Sellars 和McTegart 提出[18]。基于该模型,Qi 等[19]建立了300M钢在峰值应力下的本构模型。章晓婷等[20]采用应变补偿的方法,进一步完善了300M 钢在不同应变条件下的本构模型。唯象形模型的变量少,能够便捷准确描述材料的流动行为,得到了广泛应用,但是该类模型不能很好反映材料内在的变形机理,因此,一些学者针对300M 钢的流动行为进行了物理基本构模型的研究。Chen 等[21]提出了考虑了动态再结晶及霍尔佩奇影响的300M 钢热变形本构模型,该模型的预测值与实验值吻合很好。随着计算机技术的不断发展,大量的算法被应用到工业生产中。神经网络模型由于其高精度的特点,在热变形领域得到广泛应用。Liu 等[22]利用神经网络模型很好预测了300M 钢在不同变形条件下的流动行为。石旭[23]对比研究了300M 钢热变形条件下的Arrhenius 本构模型和BP 神经网络模型,发现两者都能较好描述300M 钢的流动行为,但是BP 神经网络模型的精度更高。神经网络模型虽然精度高,但是由于没有具体的显式模型,难以应用到实际的数值分析过程中,因此,针对具体的实际问题,应选择合理的本构模型。

图1 300M 钢单道次热压缩流动应力曲线[21]Fig.1 Flow stress curves of 300M steel during single-pass compression

1.2 多道次热模拟过程

材料在单道次热模拟过程中,变形历史相对简单。对于多道次热模拟过程,材料经历一次变形之后,会进入到保温过程。保温过程中涉及到静态回复、静态再结晶以及亚动态再结晶等软化机制,使第二道次变形过程中材料的流动行为难以预测。根据300M 钢双道次热压缩流动曲线(如图2 所示),可以看到不同保温时间下材料的第二道次流动行为存在显著差异,而第一道次变形量对第二道次的流动行为也有明显的影响。传统的唯象形模型难以有效反映保温过程中的软化机制对第二道次流动应力的影响,因此也往往难以用于预测多道次变形过程中的流动行为。基于此,Zeng 等[24]提出通过位错密度模型来表征加工硬化阶段材料的流动行为,通过独立于应变的再结晶动力学模型来描述再结晶阶段的流动行为,并引入软化百分比变量作为全局变量,连接起变形过程和道次间的保温过程。该模型的提出使300M 钢多道次变形过程的流动行为首次得到准确的预测。该模型对于其他材料多道次热模拟过程中的流动行为的预测也具有重要的借鉴意义。该模型具体的建立方法在黄亮等[25]的文献中有详细的介绍,可供研究者借鉴。Chen 等[26]通过进行不同应变速率、不同变形温度、不同保温时间、不同第一道次变形量以及不同变形道次数的热模拟实验,全面研究了不同变量对300M 钢多道次变形过程的影响,并建立了包含34个参数的本构模型,该模型主要依赖于Matlab 软件进行优化计算。可以看到,目前已经能够很好地通过本构模型来描述300M 钢多道次变形过程中的流动行为,但是由于模型参量较多,难以有效地应用于数值分析中,后续需要继续优化本构模型,在保证模型精度的同时减少模型参数的数量。

图2 300M 钢多道次热压缩流动应力曲线[24]Fig.2 Flow stress curves of 300M steel during double-pass compression at the first-pass strain of 0.083 and 0.151

2 微观组织演化及建模

材料热成形过程中的组织演变非常复杂,其中涉及到晶粒长大、动态再结晶、亚动态再结晶、静态再结晶以及相变等过程,这些组织变化又会影响材料的流动行为。加热保温过程中,在长时间的高温环境下,晶粒组织会长大甚至出现晶粒粗化行为。在热变形过程中,材料往往会发生动态再结晶行为。材料的动态再结晶行为对细化晶粒、降低位错密度具有重要意义。在材料的道次间保温过程或者缓慢冷却过程中,材料内部通常会发生亚动态再结晶和静态再结晶过程,两种软化机制的作用下,可以有效降低材料下一道次变形过程中变形抗力。变形完的冷却过程中,由于冷却速度的不同,锻件内部最终的组织存在明显差异。不同的组织构成直接决定锻件服役性能的优劣,因此,在实际制定工艺过程中应充分考虑不同参数对微观组织的影响。

2.1 晶粒长大机制及建模

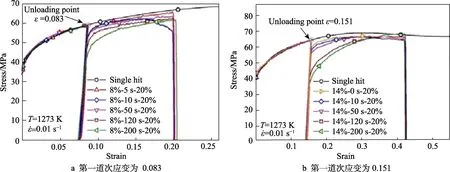

高温下晶粒组织通常会出现长大现象,而晶粒长大在热变形的各个阶段都会出现。但是,由于在热压缩变形过程中晶粒可能出现长大,也可能在再结晶作用下出现细化,因此,在本小节所讲的晶粒长大主要针对于加热保温过程中的现象,对于其他热力学过程可能出现的晶粒演化现象将在对应章节进行概述。在材料的加热保温过程中,加热温度、加热速度、保温时间以及材料的初始组织均会影响晶粒尺寸。基于此,研究者们设计了不同的试验来探究其内在机制。Zhang 等[27]研究了保温温度在850~1050 ℃、保温时间在5~120 min 下晶粒的形态及晶粒尺寸分布。研究发现,随着变形温度的升高,晶界由弯曲结构逐渐变为平直状,晶界之间的夹角趋近于120°。在一定保温温度下,晶粒尺寸大小呈对数正态分布。随着保温时间的增加,平均晶粒尺寸增加。高温下由于原子扩散加剧,导致晶粒长大。随着保温时间的增加,晶粒形态趋于稳定,晶粒尺寸不断增加。当保温时间超过90 min 时,晶粒会显著长大。Liu 等[28]分别以不同的加热速度,将300M 钢加热到1180 ℃来研究奥氏体晶粒的演化。当加热速度较低时,视野中的奥氏体晶粒数量较少,晶粒结构稳定;反之,则奥氏体晶粒数量增加,晶界呈弯曲状。这主要归因于如下两方面:①随着加热速度的升高,加热到目标温度时间减少,奥氏体晶粒长大的时间较少;② 加热速度的增加会使奥氏体转变的温度增加,那么奥氏体晶粒长大的时间进一步减少。最近,Chen 等[29]采用高温激光共聚焦显微镜原位观察了300M 钢在保温过程中的演化,结果发现初始组织及初始晶粒尺寸对300M 钢保温过程中的晶粒组织没有明显影响。此外,通过透射电镜表征,研究了300M 钢保温过程中的晶粒长大机制。300M 钢在900 ℃下保温5 s 后淬火的透射电镜图如图3 所示。基于组织分析,发现奥氏体相变过程中引入的位错密度和应变促进了奥氏体晶粒再结晶的发生。

为了进一步量化不同保温条件对300M 钢晶粒长大的影响,研究者们建立了晶粒长大模型。温于远等[30]利用Matlab 软件分段建立了300M 钢的晶粒长大模型。Zhang 等[27]采用Arrhenius 类型的经验公式建立了300M 钢保温过程中的晶粒长大模型。洪橙等[31]采用 Sellars 模型和 Anelli 模型对比分析了300M 钢保温过程中的晶粒长大行为。夏祖瑜等[32]采用元胞自动机方法模拟了300M 钢保温过程中的晶粒长大过程。Chen 等[29]基于原位观察方法测得晶界迁移速率与晶界曲率半径之间的关系,并由此建立了300M 钢晶粒尺寸与保温温度和保温时间之间的关系。由于保温过程中晶粒演化受到众多因素的影响,不同的研究者大多针对其中一些影响因素建立模型,尚缺乏包含各个变形参数影响的晶粒演化模型。此外,目前主要的模型是保温过程中晶粒长大模型,关于加热过程中的晶粒演化模型也有待进一步深入研究。

图3 300M 钢在900 ℃保温5 s 后淬火的透射电镜明场像[29]Fig.3 TEM bright field image of 300M steel obtained by isothermal holding at 900 ℃ for 5 s and quenching

2.2 动态再结晶机制及建模

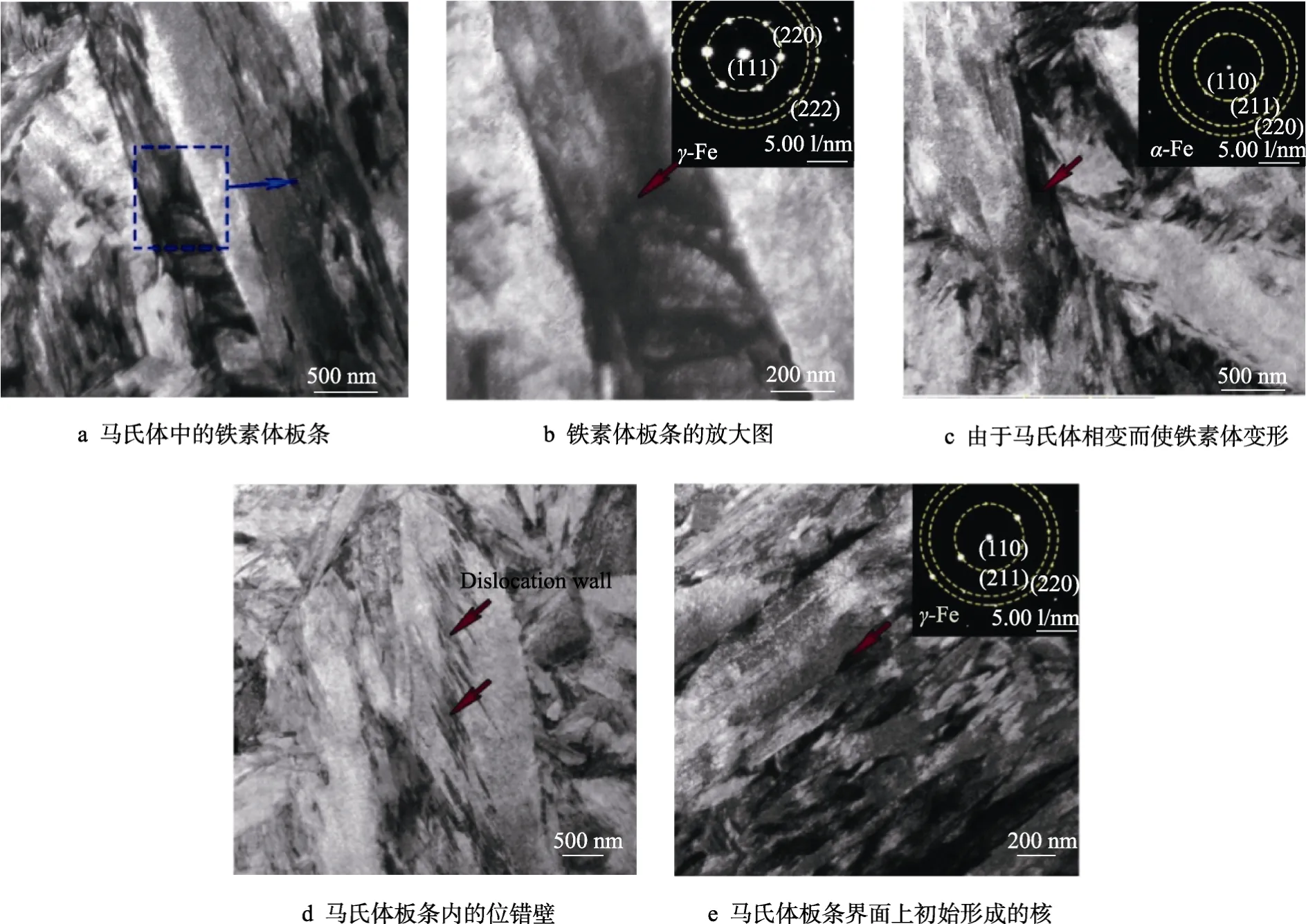

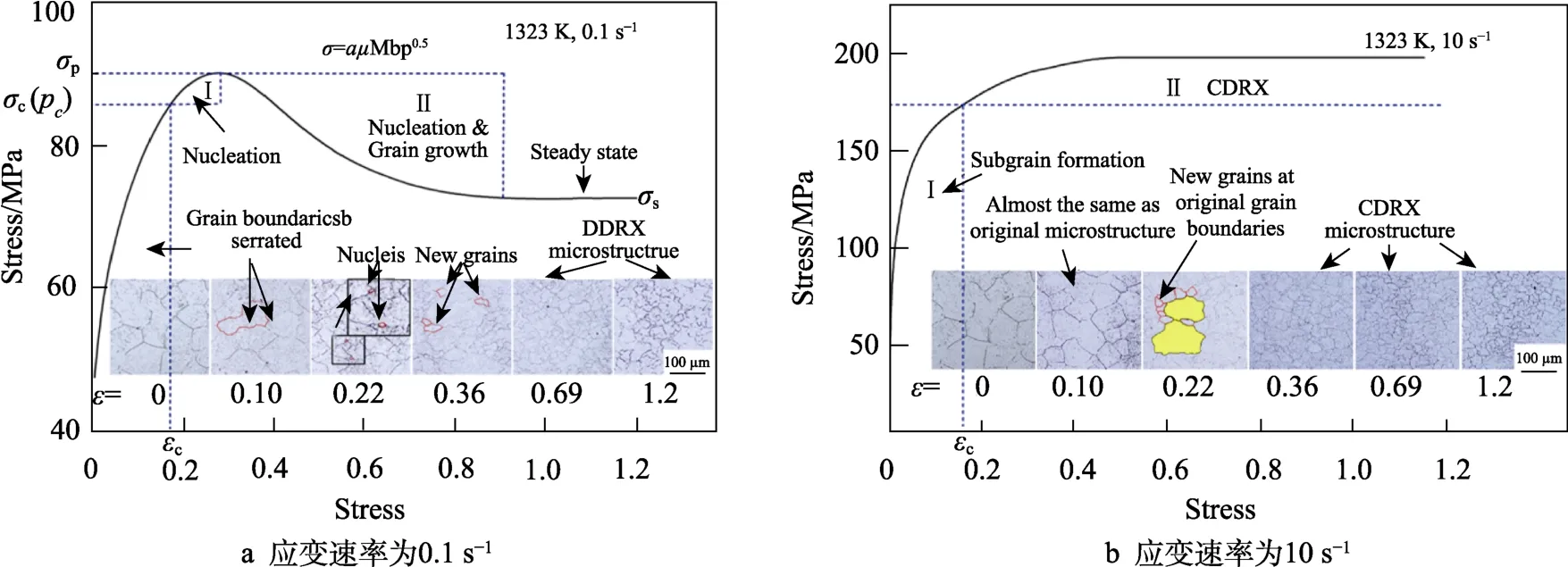

材料在热压缩过程中,当变形量大于临界应变后,随着变形的进一步进行,材料内部会发生再结晶现象,即动态再结晶[33—34]。动态再结晶过程往往能够有效细化晶粒,降低材料的变形抗力,因此,在实际加工中应充分利用动态再结晶过程。刘凯等[35]研究了应变速率为10 s−1时,不同变形温度和不同应变下300M 钢的微观组织,发现当变形温度低于800 ℃时,300M 钢内部出现绝热剪切带;当变形温度高于1000 ℃时,300M 钢的动态再结晶机制主要是非连续动态再结晶,并且只会发生一轮动态再结晶;当变形温度在两者之间时,300M 钢在热变形过程中会出现两轮动态再结晶现象。杨莉[36]设计了两种实验方案,研究不同初始晶粒尺寸对300M 钢动态再结晶过程的影响。方案一为将300M 钢先加热至同一变形温度进行均匀化奥氏体,随后冷却至不同的变形温度进行热变形;方案二为将300M 钢直接加热至目标变形温度进行奥氏体化并变形。两种方案会导致材料的初始晶粒尺寸明显不同,通过微观组织对比发现,方案一中材料的变形温度高于1100 ℃时才能在0.01~50 s‒1的应变速率范围内发生完全动态再结晶;而方案二在变形温度高于900 ℃时就能满足在0.01~50 s−1的应变速率范围内发生完全动态再结晶。这表明原始晶粒尺寸对300M 钢的动态再结晶过程具有重要的影响。Li 等[37]发现,对于300M 钢而言,当其能量耗散系数峰值小于0.3 且能量耗散系数随着应变的增加而减小时,此时的软化机制主要为动态回复。当其能量耗散系数峰值大于0.3 且能量耗散系数随着应变的增加而增加时,动态再结晶为主要的软化机制。Guo 等[38]研究了300M 钢在变形温度为900~1150 ℃以及应变速率为0.001~50 s−1变形条件下的组织演化,发现300M 钢的动态再结晶机制与应变速率密切相关。在低应变速率下,300M 钢的动态再结晶机制主要是非连续动态再结晶,在高应变速率下300M 钢的动态再结晶机制主要是连续动态再结晶,如图4 所示。他们发现,非连续动态再结晶与连续动态再结晶的临界转变应变速率与变形温度有关,临界转变应变速率在1.67~1.82 s‒1之间。Wen 等[39]研究了300M 钢拉应力状态下的组织演化,发现其动态再结晶行为与应变密切相关,大应变下材料的动态再结晶几乎完全。王佳锴[40]对比研究了300M 钢在拉应力和压应力状态下的动态再结晶机制,发现在相同变形条件下,拉应力状态下300M 的动态再结晶程度要明显弱于压应力状态下的动态再结晶程度,表明应力状态在300M 钢动态再结晶过程中扮演着重要的角色。可以看到,300M 钢动态再结晶过程较为复杂,受到多场耦合的影响,目前的研究多为基于金相组织观察所得,后续需要进一步通过更高分辨率的微观组织表征来研究其动态再结晶机制,进而更深入地揭示其动态再结晶本质。

图4 300M 钢在变形温度为1050 ℃时不同应变速率的流动曲线和微观组织[38]Fig.4 Flow curves and microstructure of 300M steel at the deformation temperature of 1050 ℃

动态再结晶动力学模型可以很好地反映动态再结晶过程,而平均晶粒尺寸能够很好衡量加工参数对组织的影响。许多研究学者针对这两个方面建立了相关的模型。Liu 等[41]基于流动曲线并结合Avrami 等式建立了300M 钢的再结晶动力学模型。该模型的优势在于计算过程简单,不需要进行大量的金相测试来获得再结晶体积分数,直接基于流动曲线获得再结晶体积分数,但是可以看到,流动曲线与微观组织并不总是一一对应关系,因此采用该模型的预测值与实际测得的结果会有一定偏差,此外,他们还建立了完全动态再结晶晶粒尺寸模型。Guo 等[38]分别建立了连续动态再结晶和非连续动态再结晶条件下的晶粒演化模型,并提出了基于晶粒尺寸演化的再结晶动力学模型,他们将提出的新模型与基于Avrami 等式建立的动力学模型进行对比,发现新的模型能够更好反映300M 钢的动态再结晶过程。

2.3 静态再结晶机制及模型

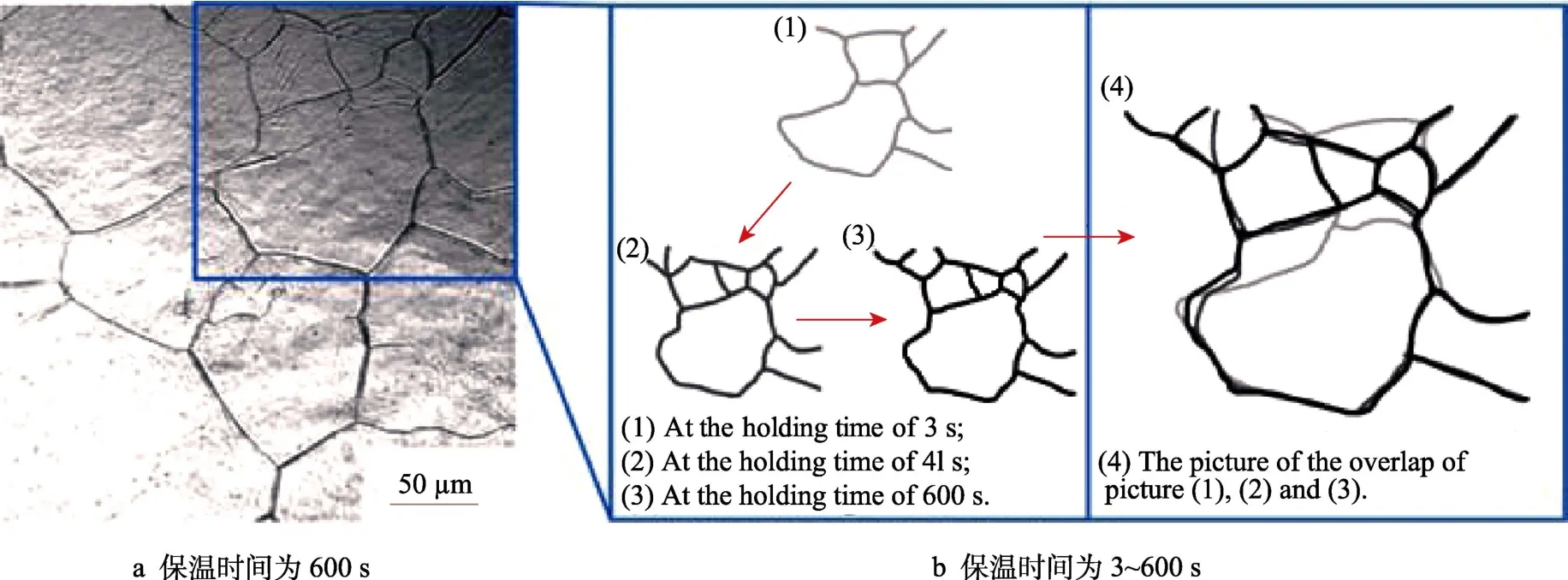

材料在热变形道次间的保温过程中,往往会发生静态再结晶现象。静态再结晶的发生需要一个孕育期,因此静态再结晶过程一般时间较长。由于影响静态再结晶过程的因素众多,采用传统的金相淬火方法费时费力[42],因此,不同的研究者采用了不同的方法进行研究。Liu 等[43]通过双道次热压缩实验,定性分析了保温温度、应变速率、变形量、保温时间以及初始晶粒尺寸对300M 钢静态再结晶的影响,这种影响主要通过0.2%偏移屈服应力法所求得的静态软化体积分数来评定[44]。赵立华等[45]基于双道次热压缩曲线建立了300M 钢静态再结晶动力学模型,并通过金相淬火实验进行了实验验证。这种方法比较便捷地分析了不同变形参数对静态软化过程的影响规律,但是无法揭示300M 钢的静态再结晶机制。采用传统的金相淬火法来深入分析不同变形条件对静态再结晶机制的影响,需要进行大量的金相实验,并且不能直观地揭示再结晶机制。基于此,Zhao 等[46]提出采用热压缩与高温激光共聚焦相结合的实验方法来研究300M 钢的静态再结晶机制及其影响因素,相关方法的具体描述在李建军等[47]的文献中有详细报道。通过原位观察实验发现,在变形温度为1000 ℃、预应变速率为0.01 s−1时,300M 钢静态再结晶的孕育期为41 s,当保温时间超过120 s 时,静态再结晶晶粒几乎不在变化。此外,静态再结晶晶粒尺寸受保温温度的影响明显,随着保温温度的增加而快速增加,而静态再结晶晶粒尺寸受应变速率的影响较小。图5 所示为静态再结晶保温过程的演化示意图,可以看到,在应变诱导晶界迁移机制的作用下,晶粒边界迁移,所扫略过的区域最终形成新的静态再结晶晶粒。

图5 应变速率为0.01 s−1、保温温度为1273 K 时300M 钢的微观组织[46]Fig.5 Microstructures of 300M steel at the strain rate of 0.01 s−1 and insulation temperature of 1273 K

为了量化静态再结晶过程,研究者也建立了相应的静态再结晶动力学模型。Liu 等[43]采用经典的Avrami 等式建立了300M 钢静态再结晶动力学模型,该模型能够很好地吻合300M 钢双道次压缩曲线所反映出的软化规律。为了更加准确地从微观演化角度来量化变形条件对300M 钢静态再结晶动力学的影响,Zhao 等[46]对通过原位观察实验所获得的微观组织进行统计学分析,计算得到再结晶晶粒尺寸及静态再结晶体积分数,并分别建立了300M 钢的静态再结晶晶粒尺寸模型的静态再结晶动力学模型。该模型与通过金相腐蚀法所获得的静态再结晶体积分数也能够很好吻合,表明通过热压缩实验和原位实验相结合的方法能够很好地研究300M 钢静态再结晶过程,并且基于此所建立的动力学模型准确可靠。此外,上述方法对于其他材料的后动态再结晶过程的研究也具有很强的借鉴意义。

2.4 亚动态再结晶机制及建模

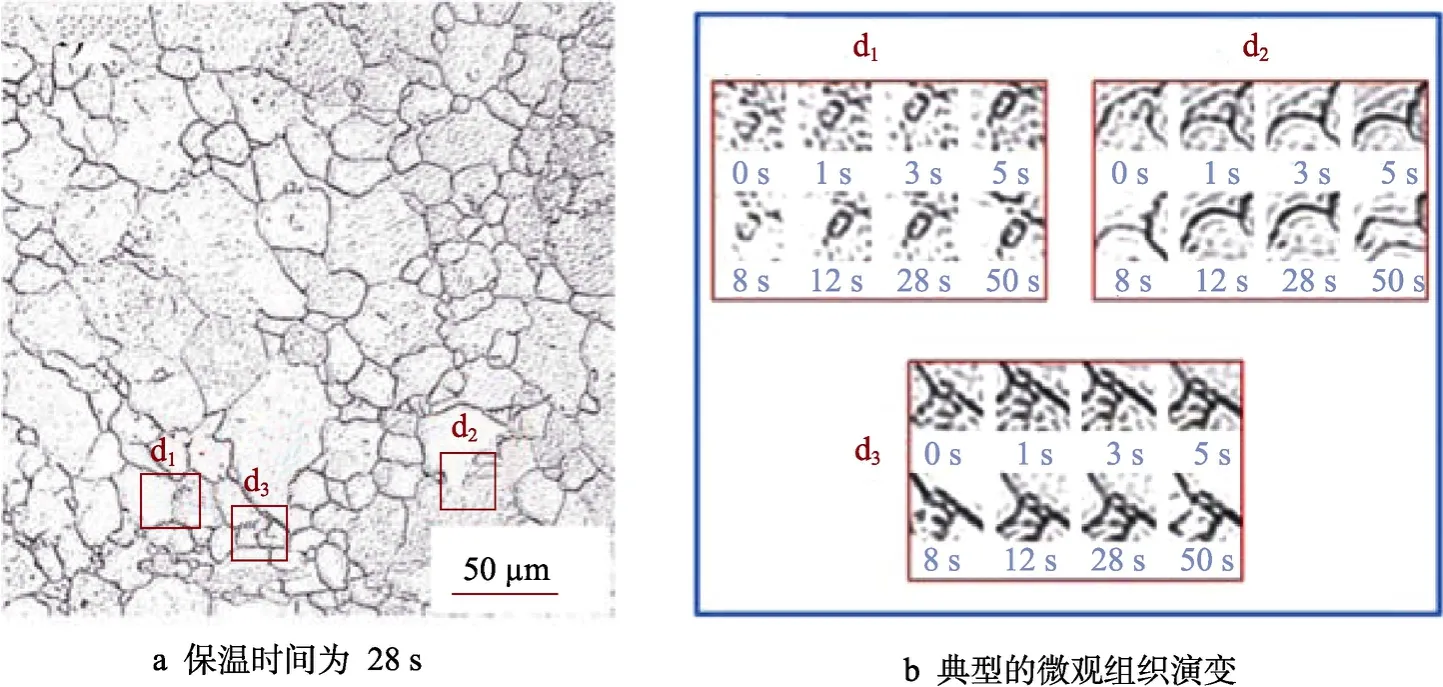

当热变形过程中的变形量超过临界应变值后,道次间的保温过程中材料会发生亚动态再结晶现象[48]。亚动态再结晶的发生过程不需要孕育期,因此往往发生速度较快。张艳姝等[49]基于双道次压缩曲线,建立了300M 钢亚动态再结晶动力学模型,并通过淬火实验进行了验证。Liu 等[50]对300M 钢进行单道次热压缩试验后,继续对试样保温不同时间,随后淬火观察金相组织,研究保温温度、应变速率以及保温时间对300M 钢亚动态再结晶过程的影响。Zhao 等[51]设计了原位实验来研究应变速率、保温温度和保温时间对300M 钢亚动态再结晶过程的影响,结果表明,亚动态再结晶晶粒尺寸随着保温温度、应变速率和保温时间的增加而增加。图6 所示为300M 钢在应变速率为0.01 s−1、保温温度为1000 ℃时,保温不同时间的热腐蚀微观。由于原位观察实验的连续性,很容易分析300M 钢亚动态再结晶机制,可以看到,300M 钢的亚动态再结晶过程中存在明显的晶粒吞并、晶界迁移等现象。

图6 在应变速率为0.01 s−1、保温温度为1273 K 时保温过程的热腐蚀微观[51]Fig.6 Thermal etched microstructure of 300M steel at the strain rate of 0.01 s−1 and the insulation temperature of 1273 K during in-situ insulation process

Zhao 等[51]基于原位观察实验所获得的微观组织,统计分析了300M 钢亚动态再结晶过程中再结晶分数及平均晶粒尺寸,并建立了亚动态再结晶动力学模型以及亚动态再结晶晶粒尺寸模型,所建立模型的预测值与实验值一致性较好。此外,Liu 等[52]也基于流动曲线建立了300M 钢亚动态再结晶动力学模型,该模型能够很好量化流动曲线所反映的流动软化现象。

2.5 相变机制及模型

锻件最终的微观组织对其力学性能有很大的影响,因此有必要深入研究材料的相变机制。Liu 等[53]研究了在变形温度为900 ℃、应变速率为0.1 s−1时,不同变形量下300M 钢的相变规律。Chen 等[54]通过高温激光共聚焦设备,研究了不同冷却速度下300M钢的相变机制,并绘制了300M 钢相变图。图7 所示为通过原位观察所得300M 钢在冷却过程中的相变过程,可以非常清楚地看到300M 钢冷却时珠光体、贝氏体及马氏体的形成过程,其中a—d,f—i,k—n 分别是珠光体、贝氏体、马氏体转变示意图,e,j,o 是原位观察结果。可以看到,珠光体的形成过程是逐渐变密集的方式,而非外延式生长或交替生长;贝氏体转变主要以元素扩散为主(有方向),与扩散机制一致;马氏体形成与位错运动关系密切。

图7 珠光体、贝氏体和马氏体转变示意图[54]Fig.7 Illustration of the pearlite,bainite,and martensite transformation

为了进一步量化300M 钢冷却过程中不同阶段相的百分比含量,Chen 等[55]提出了一种基于原位观察结果定量分析相变过程的方法。采用该方法可以获得相变过程中各组织的转变量,如图8 所示。基于此,Chen 等[54]建立起了300M 钢相变动力学模型,该模型的置信区间为0.988,表明该模型能够很好地描述300M 钢的相变动力学行为。

图8 用图像处理方法从0.3 ℃/s 的原位观察结果中获取组织转变量的过程[54]Fig.8 Phase transition amount determination via image processing of in-situ observation results at the cooling rate of 0.3 ℃/s

3 热锻成形工艺

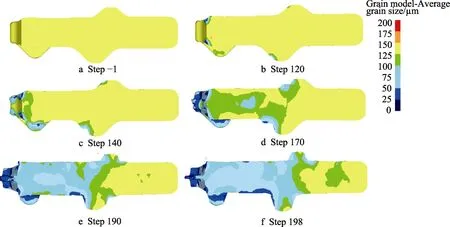

前面讨论的本构模型及组织演化机制均为300M钢热成形过程的基础研究,其目的是为了充分理解材料在热变形条件下的变形行为。基于此,为实际锻造过程提供理论指导。随着计算机技术的不断进步,数值分析方法在工艺制定中扮演着越来越重要的角色,对于像飞机起落架这样的大型构件,有必要深入分析变形参数对锻件宏观充填性能以及微观组织演变机制的影响,优化出最佳的成形工艺。宋春燕[56]针对飞机起落架的预制坯工艺,设计了等高预制坯和非等高预制坯两种方案,基于Deform 软件模拟,发现等高形状预制坯成形锻件的飞边分布更均匀,更有利于外筒锻件的成形。代伟等[57]通过有限元分析了300M 钢飞机起落架的模锻工艺,发现300M 钢适宜的锻造温度为1100 ℃左右,在该条件下通过3 个火次能够有效成形出目标锻件。黄广三[58]基于宏微耦合的热变形本构模型,研究了300M 钢热镦粗过程中的流动行为和组织演变,实现了镦粗过程变形参数的优化。李洪波等[59]通过Deform3D 的二次开发,研究了飞机起落架外筒在锻造过程中的晶粒尺寸演化,并与实际结果进行对比,两者一致性很好,表明二次开发的方法能够有效预测组织演化。姜静[60]通过优化飞边尺寸的方法来控制材料在模具内的流动,进而保证飞机起落架在锻造过程中能够很好充满型腔,并通过Deform3D研究了飞机起落架全流程的锻造过程的模拟,结果表明该方法能够很好地调控材料的流动性,生产出满足要求的锻件。陈荣创[61]通过Deform3D 的二次开发,将已有的关于300M 钢宏微观的研究模型嵌入程序中,系统研究了300M 钢飞机起落架锻造全流程过程的流动行为及组织演化。图9 所示为飞机起落架终锻过程中晶粒尺寸演化。通过Defrom3D 二次开发程序,很好模拟了飞机起落架锻造全过程中的材料中的应力场、应变场、温度场以及微观组织的变化。最后将模拟结果与实际锻造过程进行对比,发现两者一致性很好,表明该方法可以很好地从宏观及微观角度来全面优化飞机起落架的锻造工艺。该方法不局限于300M钢飞机起落架的锻工艺优化,对于其他材料以及其他类型的锻件,该方法也有很好的适用性。陈华[62]基于Deform 软件研究了飞机起落架锻后预处理和最终热处理工艺,结果表明3 次正火加一次回火工艺能够很好地细化晶粒。可以看到,围绕300M 钢锻造工艺优化,研究者们做了大量的工作,从制坯到终锻后的热处理,从微观组织到宏观流动行为。这一方面依赖于计算机技术的发展,另一方面依赖于前人做的大量基础研究,为提高数值分析的精度提供了有效的保障。

图9 飞机起落架终锻平均晶粒尺寸分布[61]Fig.9 Average grain size distribution of aircraft landing gear during final forging

4 结语

综述了300M 钢热变形本构模型、微观组织演化以及锻造全流程研究现状。可以看到,研究学者们针对300M 钢的热变形过程展开了深入系统的研究,本构模型方面涉及到唯象形模型、唯物形模型以及神经网络模型,涉及到不同变形道次热压缩下的本构模型;在微观组织方面,涉及到热变形过程中的各个阶段、各种因素对组织的影响。此外,对于锻造工艺过程也有深入的研究。总体来看,在本构模型方面,今后需要进一步减少模型参数,提高模型精度,使模型更容易应用到数值分析中去。在微观组织方面,目前的研究手段比较单一,主要通过金相组织来研究不同变形条件、不同变形过程材料的组织演变,缺乏更加微观的视角来分析300M 钢热变形过程中的各种再结晶机制。在晶粒尺寸演化方面,目前的研究各个阶段都是独立的,这很难用到锻造过程的全流程模拟中去,后续需要有效建立起不同变形过程中的晶粒演化之间的联系。有效将变形各阶段联系起来,探索不同变形过程之间的锻件组织及流动行为的遗传继承关系是锻造全流程模拟的重中之重。此外,当前的研究主要集中于热成形过程,在后续的研究中需要更多涉及到300M 钢具体的锻造工艺过程的优化以及锻后热处理工艺方面。