基于变压边力的侧围外板成形研究

2020-12-08蒋磊张雄飞王龙赵磊赵春晖逯若东

蒋磊,张雄飞,王龙,赵磊,赵春晖,逯若东

(1.东风本田汽车有限公司新车型中心,武汉 430056;2.宝山钢铁股份有限公司汽车板销售部,上海 201999)

压边力是板料成形过程中的重要工艺参数之一,合适的压边力能够有效抑制零件起皱,而过大的压边力则会导致零件开裂[1—3]。与恒定压边力相比,变压边力一方面不仅可以提高零件的拉延极限、尺寸精度以及成形稳定性,而且还可减少或消除零件拉延过程中的开裂、起皱等缺陷[4—5]。变压边力是指在板料成形过程中,压边力大小随压边圈行程和位置变化而改变的一种压边力加载方式[6—7]。由于汽车覆盖件形状复杂、表面质量要求高、尺寸精度不易控制,恒定压边力工况条件下,难以获得较好的成形质量[8—10],一般需要运用变压边力成形技术来提高汽车覆盖件成形裕度,改善其成形质量。

针对变压边力成形在汽车覆盖件上的应用,国内外相关学者结合有限元分析方法进行了一系列研究。Satoshi Kitayama 等[11]运用面响应法确定了 S-railshaped 型零件最佳变压边力方案,降低了零件的扭曲回弹。Yixiong Feng 等[12]建立了一种随机采样变压边力工况条件的支持向量回归近似模型,为深拉延型零件最优工艺参数求解提供了理论依据。韩磊[13]提出了一种新的基于板料边缘节点收缩量的压边圈分区方法,并采用BP 神经网络结合遗传算法优化得出各分区的合理变压边力加载曲线,降低了盒型零件拉延开裂风险。莫文佳等[14]通过板料的平均弯矩构建了板料回弹控制准则,提出了基于回弹控制的高强度薄板拉深变压边力优化设计方法。上述研究表明,借助有限元分析软件对变压边力加载模型及工艺参数进行优化,能够有效提高零件拉延成形质量。

文中以某车型侧围外板为研究对象,采用变压边力加载方式对其拉延成形性进行分析。首先在AutoForm 软件中模拟不同变压边力工况条件下的侧围外板成形性,筛选出成形效果最好的变压边力加载模型,然后将最优变压边力加载模型用于实际冲压成形,最终零件实物获得良好的成形质量。

1 变压边力工作原理

压边力是为了防止拉延成形过程中材料在法兰及转角区域产生起皱,保证材料能够均匀稳定流动而施加的均布载荷。对于单动拉延成形,压边力是时间与压边圈位移的函数:

式中:Fb为压边力;t为时间;S为压边圈位移。根据理论分析和试模验证可知,在拉延成形过程中,压边圈处于不同位置时,材料发生失稳起皱的趋势也不尽相同,因此,对处于不同位置的压边圈,其所需的最佳压边力也应当是随之变化的。变压边力技术正是采用了这样一种原理,即在零件拉延成形过程中随时间及压边圈位置的变化来改变压边力大小。在汽车覆盖件实际生产应用中,可利用伺服压力机来实现变压边力的技术方案。

2 初始成形仿真

2.1 精细化工艺模面设计

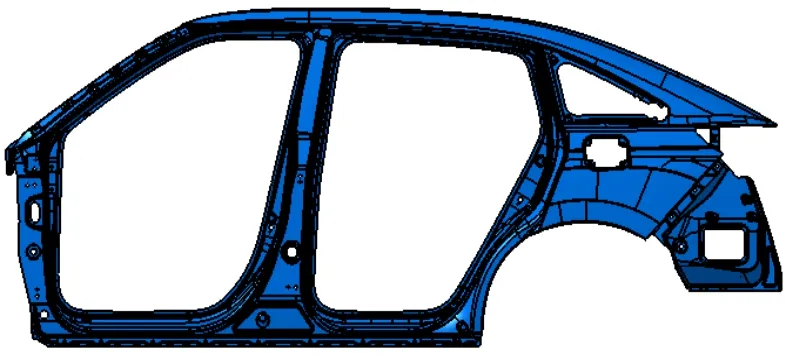

拉延工艺模面设计是侧围外板冲压成形的工艺难点,图1 为某车型侧围外板产品几何模型,将其导入CATIA V5 平台,运用创成式曲面设计(Generative surface design,GSD)模块进行侧围外板拉延工艺模面三维造型设计。

图1 侧围外板产品几何模型Fig.1 Geometry model of side outer panel product

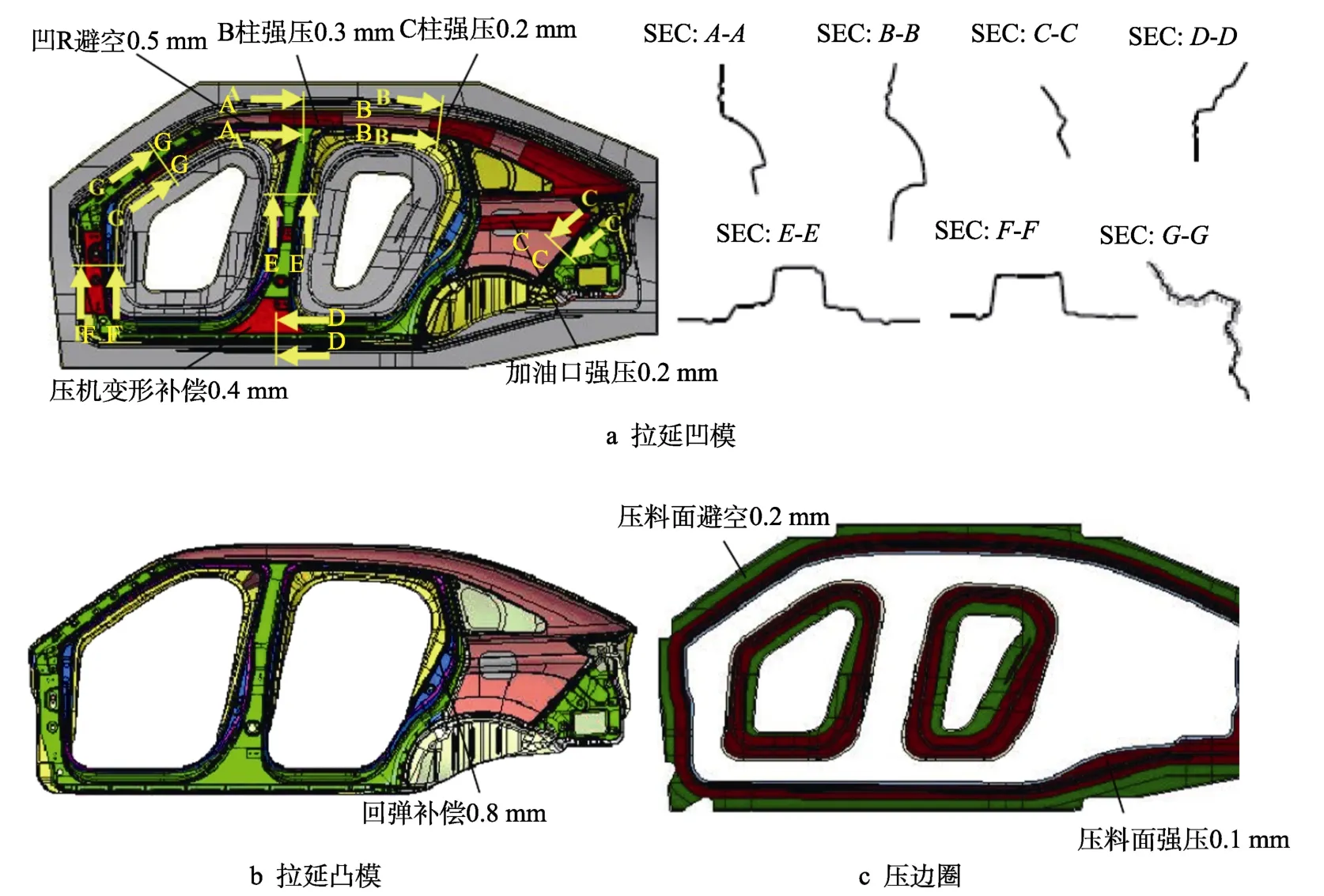

工艺模面设计顺序依次为压料面设计、工艺补充面设计、拉延筋设计、顶杆布局设计和坯料线设计。为了提高工艺模面设计精度,拉延凸模、凹模以及压边圈三维造型需要分别单独设计。此外,为了抑制B、C 柱以及加油口周边外观面的畸变,降低拉延成形后的回弹,还需要运用模面工程(Die face engineering,DFE)技术对工艺模面进行关键面强压、回弹补偿、凹模圆角避空、压机变形补偿等模面后处理设计,从而达到提高拉延工艺模面设计精度,减少模具制造调试工作量的目的。最终设计定版的侧围外板精细化拉延工艺模面如图2 所示。

2.2 成形性有限元分析

将侧围外板精细化拉延工艺模面的凸模、凹模、压边圈、坯料线、拉伸垫顶杆中心点以及冲压坐标系分别以IGS 格式导出,然后导入至AutoForm 软件建立有限元模型,如图3 所示。实际冲压生产时,是由压机拉伸垫通过若干个顶杆进行压边力的加载与传递,因此,在进行成形性有限元分析时,为了能与实际生产条件保持一致,压边力加载类型选用气垫顶杆式(Cushion pin),并按模具结构形式,将压边圈有效厚度(Effective binder thickness)设定为200 mm,工具体刚度(Tool stiffness)设置为25 MPa/mm,压边圈支撑类型选择“Force controlled”。

图2 侧围外板精细化拉延工艺模面Fig.2 Refined drawing process surface of side outer panel

图3 侧围外板拉延有限元模型Fig.3 Finite element model for side outer panel

文中所研究的侧围外板材料牌号为 JAC270D-45/45,料厚为0.7 mm,等同于宝钢DC04D-ZF。根据材料力学性能试验得出主要材料属性为:弹性模量为210 GPa,泊松比为0.3,屈服强度为165 MPa,抗拉强度为327 MPa,断面伸长率≥39.3%,厚向异性指数为1.6,加工硬化指数为0.18。利用材料真实属性制作用于侧围外板有限元分析用的材料参数库,并设置相应的成形工艺参数,之后即可提交求解器进行计算。初始分析采用恒定压边力,侧围外板成形工艺参数如下:摩擦因数为0.15,滑块行程为900 mm,冲压速度为280 mm/s,压边力为2600 kN,压边圈行程为240 mm,单元格类型为EPS11。

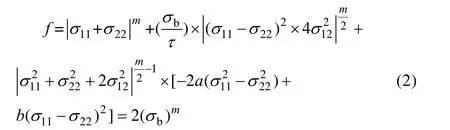

有限元分析的准确性很大程度上取决于材料模型能否真实反映变形材料的屈服特性。以往金属薄板成形仿真多采用Hill-48 屈服模型,该模型仅需要较少的材料参数就可以确定屈服模型的准确表达式,在有限元分析过程中有着较快的求解运算速度,因此被广泛应用于汽车覆盖件冲压成形仿真。由于未将弯曲和反弯曲成形中的不同变形行为纳入评价范围,基于Hill-48 屈服模型的有限元分析难以实现与实际试模结果的高度吻合,故需要采用含有剪切应力分量的Hill-90 屈服模型,由于Hill-90 屈服模型中既包含了材料的厚向异性指数,又包含了不同方向的屈服应力,更好地描述了单向屈服应力以及厚向异性指数的变化,具有更高的灵活性,可很好解决Hill-48 屈服模型在实践应用上的不足之处。Hill-90 屈服模型函数为:

式中:σb为双轴屈服应力;τ为剪切应力;a,b,m为恒不等于0 的材料常数,通常通过测定材料0°,45°,90°方向的屈服应力和各向异性指数获得。

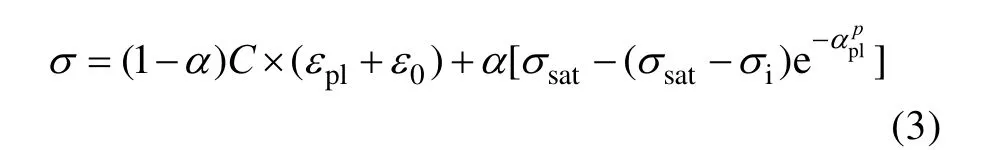

材料硬化曲线选用基于Swift & Hockett-Sherby公式拟合的硬化曲线,其表达式如式(3)所示:

式中:σ为真实应力;α为0~1 的混合权重因子;C为Swift 材料常数、强度系数;εpl为等效塑性应变;ε0为Swift 材料常数、初始屈服应变;m为Swift 材料常数、应变硬化指数;σsat为Hockett-Sherby 材料常数、流动应力饱和值;σi为Hockett-Sherby 材料常数、初始屈服应力;p为Hockett-Sherby 材料常数、流动应力饱和指数。

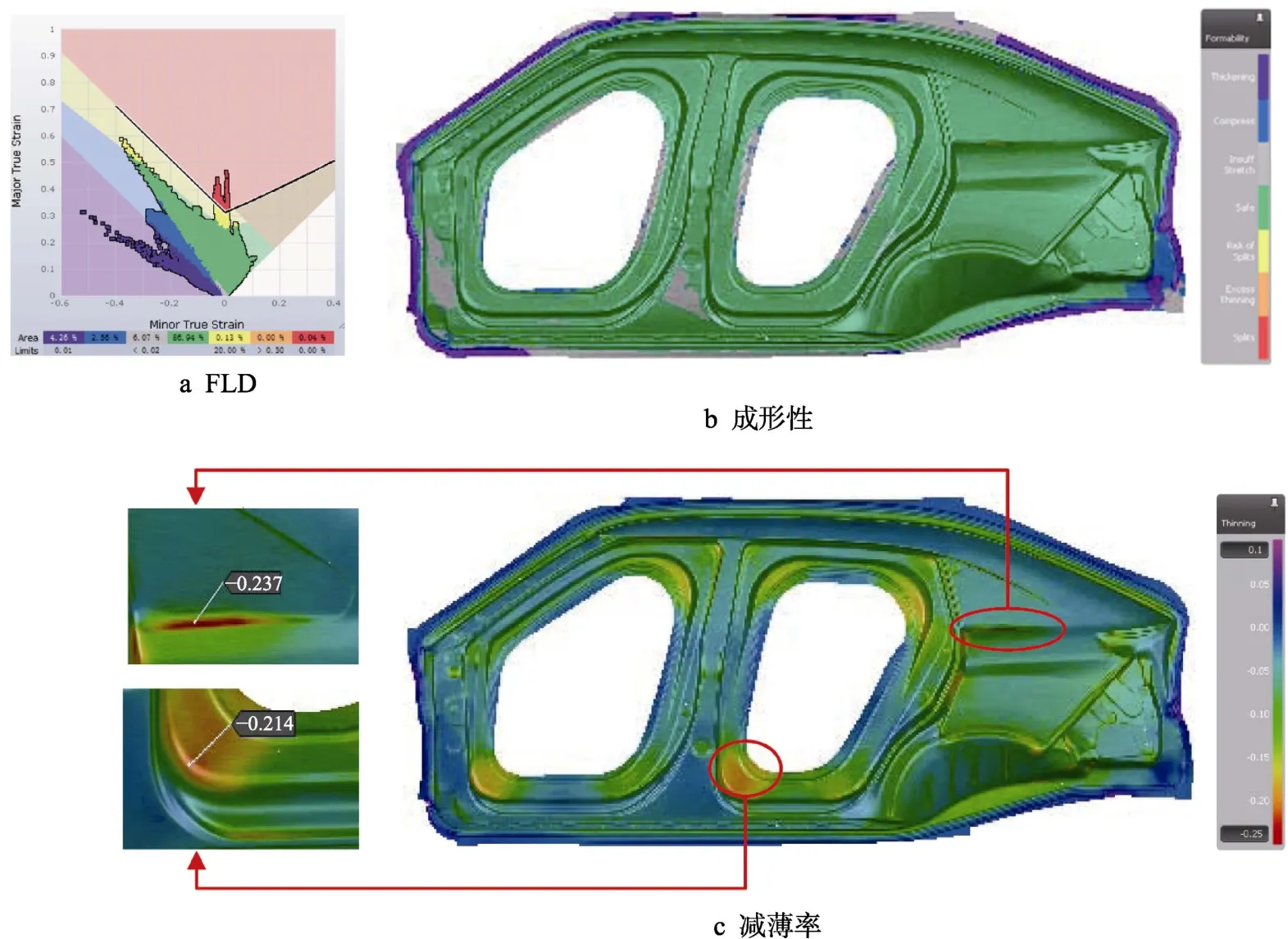

基于恒定压边力的成形仿真结果的FLD、成形性、减薄率分别如图4a—c 所示。由图4 可知,侧围外板后三角窗和后门洞下部转角区域发生轻微开裂,该区域减薄率分别为23.7%和21.4%,超出零件拉延序20%减薄率的上限基准,不能满足成形需求。

图4 侧围外板恒定压边力仿真结果Fig.4 Side outer panel simulation result based on constant blank holder force

在仿真过程中,通过改变恒定压边力数值,可以发现满足侧围外板成形性的压边力边界条件为2000~2600 kN,即当压边力大于2600 kN 时,零件会发生严重开裂,压边力小于2000 kN 时,零件会出现明显起皱,因此,在恒定压边力工况条件下,侧围外板成形裕度较低,难以获得稳定的最佳成形效果,需要采用变压边力技术对其成形性展开进一步研究。

3 变压边力成形研究

3.1 变压边力加载方式

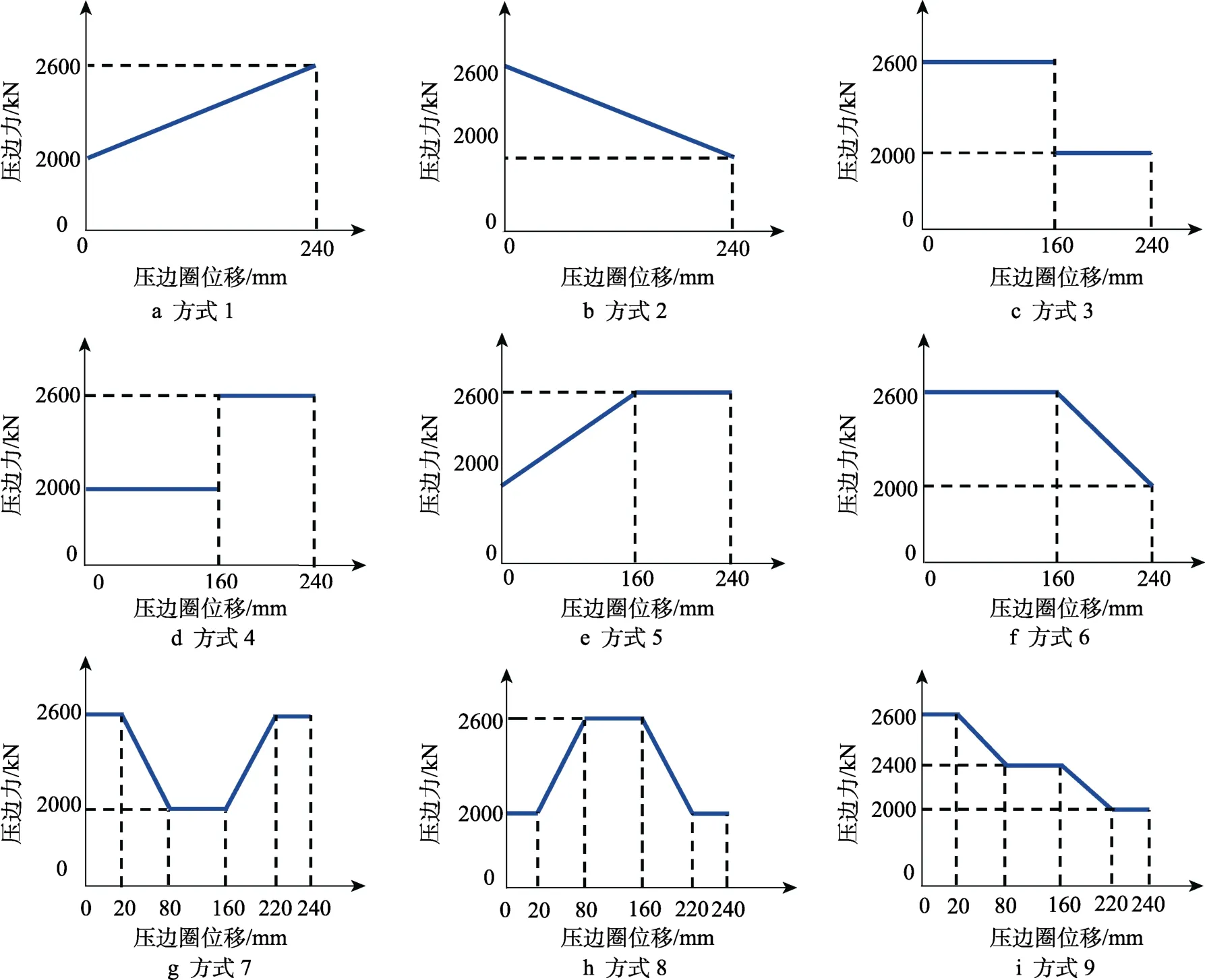

不同变压边力加载方式对侧围外板成形质量的影响不尽相同,结合基于不同数值恒定压边力有限元分析结果以及变压边力工作原理,文中选取9 种不同的变压边力加载方式进行侧围外板成形仿真,各变压边力加载方式如图5 所示。

3.2 变压边力有限元分析结果

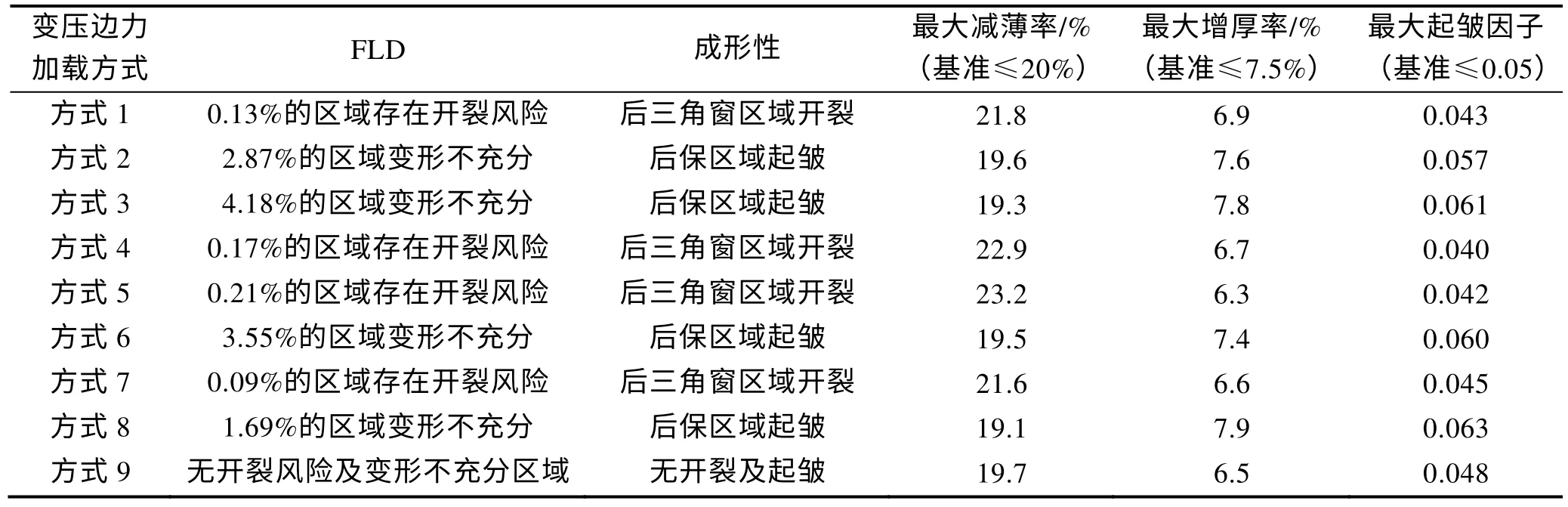

通过有限元分析结果中的FLD、成形性、减薄率、增厚率、起皱因子等评价项目,可以判断不同压边力工况条件下的侧围外板拉延成形效果。上述9种不同变压边力加载方式的有限元分析结果统计如表1 所示。

由上述有限元分析结果对比可知,类型9(见图5i)的变压边力加载方式为侧围外板最优变压边力工况条件,其开裂、起皱风险均得到较好地控制,成形性良好,满足侧围外板拉延成形的质量要求。基于类型9 的变压边力工况条件的工艺参数设置及仿真结果如图6 所示。

表1 不同压边力加载方式下的有限元分析结果Tab.1 Finite element analysis result of loading at variable blank holder forces

图5 变压边力加载方式Fig.5 Loading methods of variable blank holder force

图6 类型9 变压边力工艺参数与仿真结果Fig.6 Type 9 variable blank holder force parameters and simulation result

由图6d 可知,恒定压边力工况条件下存在开裂风险的后三角窗以及后门洞下部转角区域在类型9变压边力工况条件下,成形性得到显著改善,减薄率分别由23.7%和21.4%降至19.7%和18.9%,零件拉延开裂风险消除。

综上分析,侧围外板在压边圈闭合阶段以及成形初始阶段,需要加载较大的压边力,以抑制压料面皱纹,同时调节材料向凹模内流动的速度,防止材料过早过快地进行凹模后发生失稳。随着大部分凸模区域成形完成以及拉延深度的不断增加,材料内部产生了较大的拉伸变形,并逐步趋近减薄极限,侧围外板拉延开裂的风险随之增大,此时适当减小压边力可以降低侧围外板拉延开裂风险。在侧围外板成形终了阶段,绝大多数产品特征造型均已成形出来,在此阶段进一步减小压边力也不会导致侧围外板产生明显起皱,从而使侧围外板最终获得最佳的成形质量。

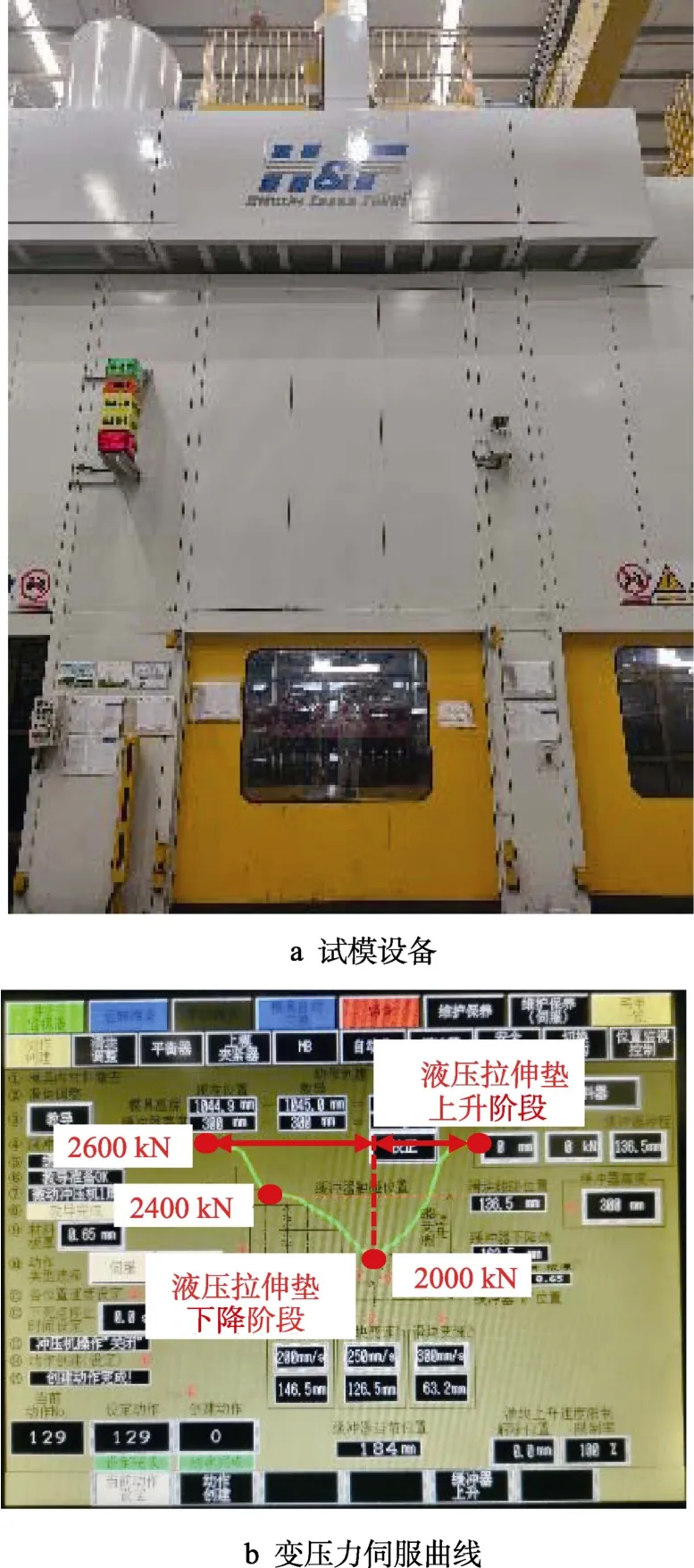

4 变压边力试模验证

根据侧围外板基于类型9 的变压边力成形仿真结果进行实际试模。试模设备为日立造船(H&F)的23 000 kN 伺服压力机,如图7a 所示,采用液压拉伸垫,拉伸垫最大行程为300 mm,可提供最大压边力为4000 kN。利用类型9 的变压边力加载曲线对伺服压力机液压拉伸垫进行伺服曲线示教,得到如图7b所示的连续性变压力伺服曲线。

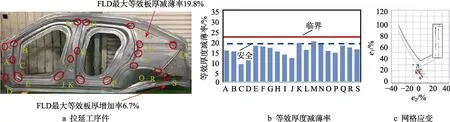

最终调试稳定得到如图8a 所示的拉延工序件,在试模过程中同步展开板料FLD 网格测试,材料等效厚度减薄率及网格应变分别如图8b 和c 所示。从零件实物照片中可以看出,侧围外板拉延成形质量良好,试模结果与仿真结果高度吻合。由材料等效厚度减薄率可知零件的最大减薄率、最大增厚率部位均与有限元分析保持一致,最大减薄率位于后三角窗区域,实际减薄率为19.8%,最大增厚率位于后保转角区域,实际增厚率为6.7%,满足侧围外板大批量生产要求,证明了变压边力技术方案提高成形裕度的可行性。

图7 试模设备与变压力伺服曲线Fig.7 Servo press and variable blank holder force loading curve

图8 侧围外板拉延工序件与FLD 网格测试结果Fig.8 Drawing panel of side outer panel and FLD test result

5 结论

1)针对侧围外板在恒定压边力工况条件下发生开裂的问题,借助AutoForm 软件,运用变压边力技术原理,分析对比了9 种不同类型的变压边力加载方式,从中优选出最佳的变压边力工况条件,并用于实际试模验证,获得了良好的成形质量。

2)将变压边力加载曲线通过示教程序嵌入至伺服压力机,可得到连续性变化的液压拉伸垫伺服曲线,实现了侧围外板变压边力技术的实际生产应用,拓宽了侧围外板拉延成形裕度,提高了侧围外板大批量生产的零件质量稳定性,对于同类技术的推广和应用扩大化具有一定指导意义。