卡箍夹紧变形过程及力学性能分析

2020-12-08刘晓兵槐艳松邵杰郝彦彰刘静

刘晓兵,槐艳松,邵杰,郝彦彰,刘静

(1.常州中车铁马科技实业有限公司,江苏 常州 213125;

2.河北太行机械工业有限公司,石家庄 050000;3.中国兵器工业第五九研究所,重庆 400039)

液压管路系统是高速铁路机车的重要部件,大多数液压、气动管路通过管路接头彼此相连[1]。随着近年来高铁机车性能的逐步提升,整车管路系统设计理念不断完善,对系统管路连接接头的密封性能及可靠性提出了更高的要求[2]。一旦接头在使用过程中出现故障,会给相关系统的工作性能和使用寿命带来较大的影响,更有甚者会直接危及高铁运行安全[3]。鉴于此,分析管路连接接头的结构设计特点,开展管路接头的优化设计,有助于提高管路系统的密封性与可靠性,为管路系统优化设计提供参考。

卡箍连接相对于传统的焊接和法兰等管道连接方式而言[4],具有造型美观、装夹方便、紧箍力强、密封性能好等特点,成为当前流体管道连接的主要方式,广泛应用于汽车、船舶和汽油机等各种机械设备接口处的连接紧固及密封。

由于流体管路系统工作环境恶劣且容易受流固耦合、发动机振动、路面颠簸等振动因素影响,常引发管道磨损、疲劳断裂等严重故障,研究表明接头泄漏是管路系统失效的主要形式[5—6]。研究人员针对卡箍类连接件性能的优化设计,持续开展了研究。

尹泽勇等[7]计算了卡箍的等效刚度并设计了实验测定方法。张颖利等[8]研制了卡箍测力器,对卡箍卡紧力进行了测试。王君等[9]对卡箍进行了有限元分析,研究了局部过盈下的花型管与卡箍的应力分布状态及接触压力分布规律。朱昭君等[10]在对卡箍进行参数化建模的基础上,分析了结构参数对卡箍形变的影响规律。此外,也有学者[11]研究了卡箍对于管路的调频和减振功能。上述研究为卡箍的优化设计、测试提供了理论依据与测试手段。

卡箍夹紧变形的复杂性在于:①卡箍在装夹过程中发生的相对滑动属于非线性塑性变形,无法通过精确理论计算获取解析解;② 卡箍的应用环境比较复杂,夹紧力、软质管材、管段直径等都是不确定的,使用过程中往往依靠操作人员的经验经过多次试验确定气压的大小,一旦参数发生改变,需要重新进行上述过程,因而采用数值模拟的方法对卡箍变形过程进行仿真,研究夹紧力与卡箍变形的规律,为卡箍结构优化设计与密封性能提高提供依据。

1 单耳无级卡箍工作原理

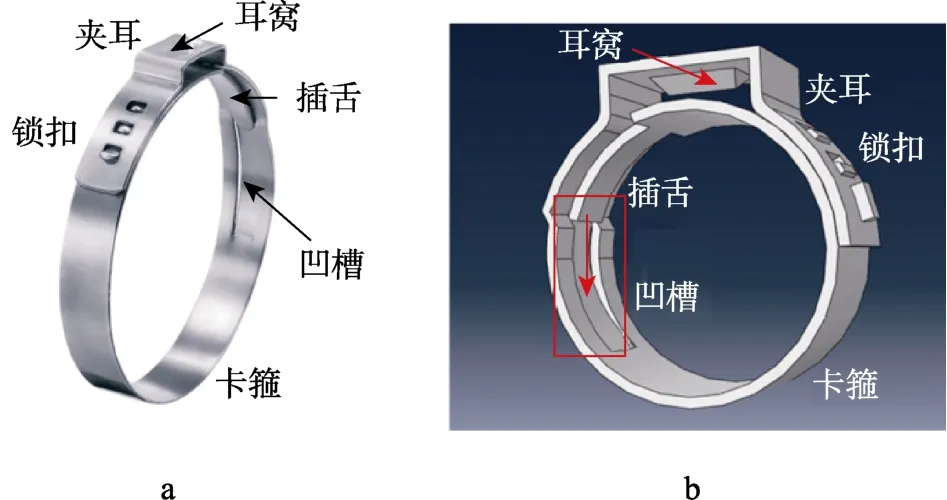

单耳无级卡箍结构组成见图1。卡箍由金属坯料经过劈带、磨边、冲压、成圆等工艺加工而成[12]。耳窝结构等效于加强筋,使卡紧后的夹耳成为一个具有微调功能的弹簧。当管段所处环境温度发生变化或是受到机械振动影响时,可以提高卡箍的卡紧力,提供有效持续的卡紧密封作用。锁扣可以限制夹紧过程中不发生横向位移与翘曲,保证密封质量。卡箍在与管件装配过程中需要采用专用气动夹钳完成,当夹爪以适当的夹紧力作用于夹耳根部后,夹耳所连接的卡箍成反向运动,插舌插入凹槽,卡箍整体直径变小,夹紧力均布在圆周表面,形成360°无级密封,完成对胶管的夹紧和密封作用[13]。

图1 单耳无级卡箍结构Fig.1 Structure of single ear stepless clamp

卡箍在使用过程中对管路密封性能的影响主要取决于施加载荷的大小、材质以及卡箍形式,研究卡箍变形对于提升流体管路系统的密封质量具有重要意义。

2 卡箍的夹紧过程分析

用气动卡钳将卡箍夹紧的过程是一个高度非线性的过程,一般可分为以下3 个阶段[1]:①弹性阶段,卡钳将气动夹紧力作用于卡箍夹耳的根部,耳宽逐渐减小,卡箍变形较小处于弹性变形阶段;② 塑性变形阶段,当夹耳处的应力达到材料的屈服应力时,材料便进入屈服阶段,在这个阶段,卡箍整体继续发生弹性变形和相对滑动;③回弹阶段,当载荷撤消后,所有发生变形的零件将发生回弹,包括卡箍、软管、接头等,该阶段存在高度的非线性特征,由于回弹会降低卡箍施加在软管上的密封压力,随着时间的延续还会有蠕变现象发生,导致密封压力继续下降。

经过3 个阶段的分析可以看出,卡箍夹紧的过程存在材料非线性(卡箍塑性变形,软管超弹性变形,蠕变)、几何非线性(大变形)、状态非线性(接触)等,是一个十分复杂的高度的非线性问题,理论计算十分困难,无法得到精确的解,只能运用有限元的手段进行分析,并用实验加以验证。

3 卡箍变形的有限元分析

3.1 模型的建立

卡箍的变形过程复杂,卡钳对其产生的载荷位置和方向都是不确定的,而且随着卡箍的收紧,卡箍直径不断减小,管路对其反作用力也在不断改变,分析过程中在建立卡箍、卡钳、软管、接头4 部分模型的基础上,通过设置接触对来施加约束模拟卡箍的变形情况。通过abaqus 有限元软件模拟卡箍夹紧胶管的过程,所建立模型如图1 所示。

模型按照实物尺寸进行建立,为了提高计算的速度,对实际模型做了适当简化,夹钳仅保留两个刚性矩形夹爪,夹爪作用于夹耳根部,模拟气动夹钳夹紧卡箍的过程。卡箍上的3 个锁扣,其中靠近夹耳的两个主要用来承受周向拉力,而下面的锁扣用来提供径向力来保证末端在夹紧过程中不会翘起。

3.2 材料属性的设置

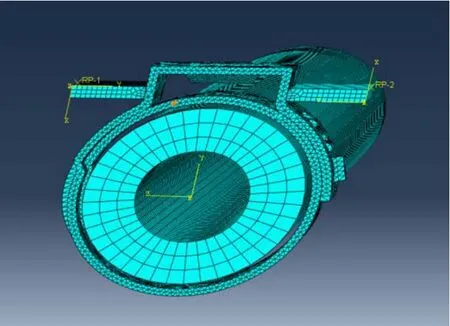

卡箍的密度为7800 kg/m3,弹性模量为200 GPa,泊松比为0.28,屈服极限为172.339 MPa;管段的密度为1360 kg/m3,弹性模量为7.8 MPa,泊松比为0.3,屈服极限为12 MPa。夹具设置为刚体,对其材料设置可忽略。模型网格划分情况如图2 所示,由于卡箍夹耳处产生较大的塑性变形,该部位的网格做细化处理。

图2 卡箍有限元网格Fig.2 Finite element mesh of clamp

3.3 接触对的选取

卡箍的模型中存在以下接触对:①卡钳夹爪与卡箍外表面的接触,此处为施加载荷的关键位置,会发生大变形、相对滑动等,将接触区域简化为夹爪与卡箍夹耳的接触面;② 卡箍内外层之间的相对滑动接触,卡箍内外层在夹爪的作用力下产生滑动,插舌插入凹槽的过程中产生接触;③卡箍与尼龙管段外壁之间的接触,卡箍夹紧管段,由于管段的弹性,该接触提供卡箍的约束反力;④ 尼龙管段内壁与接头之间的接触,接头采用金属铜制成,在此处的变形忽略,因而将尼龙管段内壁的边界条件设置为刚性;⑤ 卡箍两个夹耳内壁的接触,在卡钳夹爪的作用力下,两个夹耳向相对的方向发生位移;⑥ 3 个锁孔与锁扣之间的接触,该接触限制了卡箍轴向与径向的运动,保证了卡箍夹紧时插舌准确进入凹槽。

3.4 载荷及边界条件

卡箍在夹紧过程中,其载荷的施加位置无法固定于某一点,因此将卡箍的约束和载荷全部通过接触来实现[14],尼龙管段与金属接头接触构成约束,卡钳夹爪与卡箍接触对整体施加对称力载荷。为避免在夹紧过程中系统发生刚性位移,需要限制部分部件的自由度:①管段内表面与接头接触,无论管壁如何变形,内壁与接头外表面保持良好密封,因而管段内表面施加位移约束,限制内壁的运动,为整个结构提供支撑;② 尼龙管段与金属接头之间,尼龙管段与卡箍之间均通过接触面来约束,卡箍可绕轴线转动以模拟插舌进入凹槽的动态过程;③夹爪施加对称的力载荷,在夹爪上建立基准坐标系,使两个夹爪施加的单位面积的力沿同一方向。

4 仿真结果分析

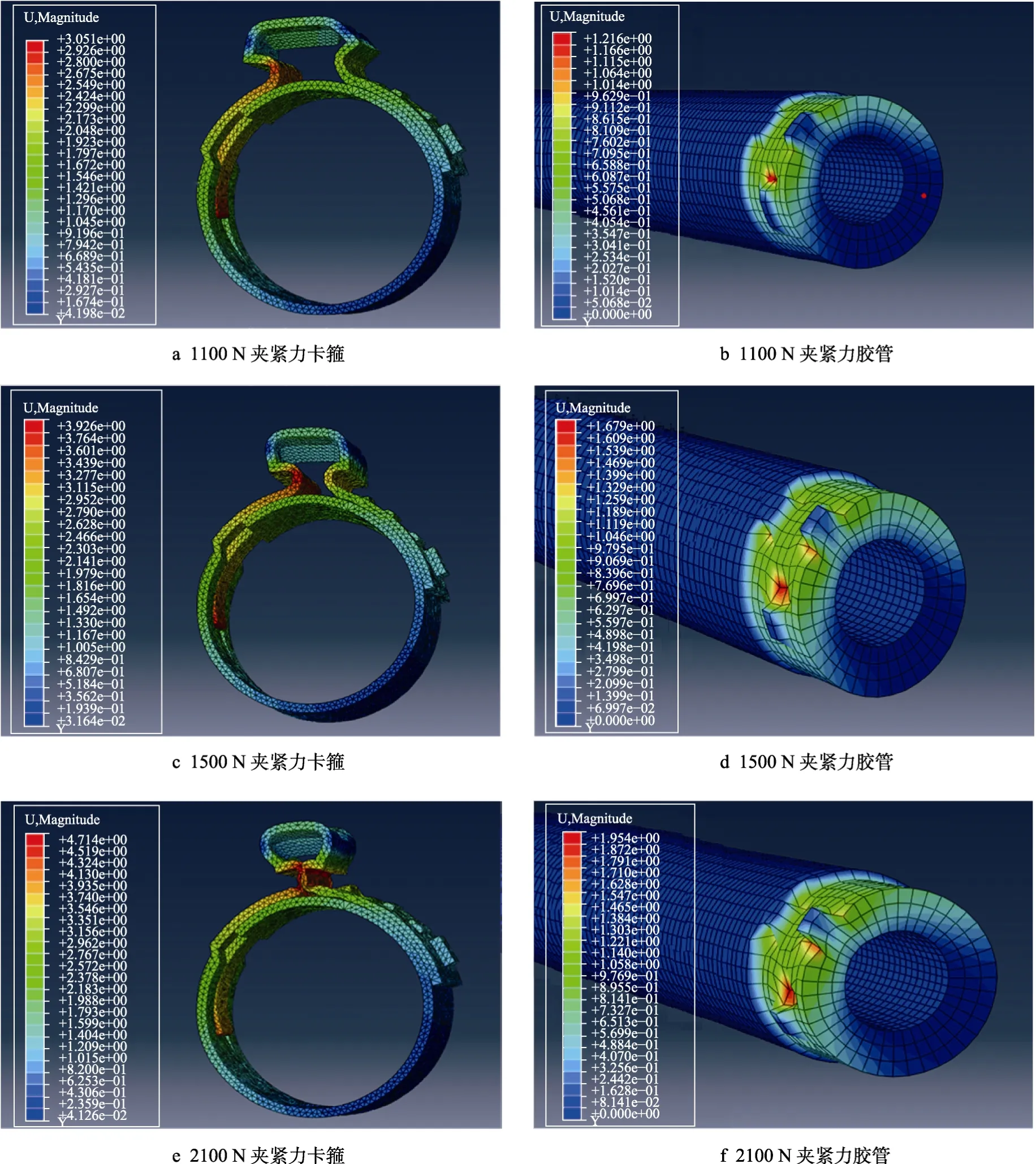

熊健民等[14]指出,卡箍夹紧过程,卡钳对卡箍的夹紧力一般取值为1200~1700 N。文中在仿真过程中,选取的夹紧力范围为1100~2100 N。当夹紧力分别选取为1100,1500,2100 N 时,卡箍的形变及胶管的形变如图3。

胶管在1100 N 夹紧力作用下,管径改变量位于0.4~0.6 mm 之间。胶管在1500 N 夹紧力作用下,管径改变量处于0.75~0.9 mm 之间。胶管在2100 N 夹紧力作用下,管径改变量处于1.0~1.25 mm 之间。

当夹紧力为2100 N 时,对称分布的夹耳根部接触在一起,产生接触闭合现象,此后,即使继续增加所施加的卡紧力,作用力也会被耳根所吸收而无法传递到被卡紧管件,因而可能存在密封失效的隐患,因此在实际使用过程中夹紧力需要小于2100 N,从而避免这样的卡紧方式,以保证卡紧力作用于被卡紧工件。

通过上述分析可以看出,随着夹紧力的增加,夹耳之间的间距逐渐缩小,插舌进入凹槽的长度不断增加,卡箍围成的管径也逐渐缩小,提供的夹紧力逐渐增大。尼龙管段在卡箍的作用下发生塑性变形,卡箍收缩后的管径即为管段的外径。卡箍的直径收缩量最大值与卡箍预制的“耳”宽(s)成比例。最大直径压缩量由下式计算:

式中:Δd为管段直径压缩量;s为卡箍预制的夹耳宽度。

所选卡箍耳宽为8 mm,最大压缩直径经计算为2.54 mm。在实际使用时,卡箍在夹紧后,胶管由于弹性作用,在缩小后仍会反弹,因而实际直径压缩量小于理论计算值。

5 测试装置与结果

为了研究卡箍夹紧后胶管管径的变形情况,将气动夹钳上的夹紧力调节至1500 N,将箍紧后的卡箍、胶管、接头切开,获取其截面图。接头的材质为尼龙塑料,刚度远远大于橡胶材质,因而,当卡箍夹紧胶管作用于接头时,接头尺寸未发生变化,经测量接头内径为5 mm。以此参数作为基准,采用光学测量系统对变形前后的胶管尺寸进行测量[15]。测量装置如图4。

编制相应的图像处理程序后,以接头内径5 mm作为测量基准,对夹紧后的卡箍以及胶管尺寸进行测量,测量结果如图5。胶管初始状态的形状参数:外径为14.3 mm,内径为7.09 mm,卡箍初始内径为15.3 mm,根据计算公式,卡箍内径比胶管外径大1 mm,因而当卡箍完全夹紧时,胶管外径的变化值最大为2.54−1=1.54 mm。

图3 卡箍胶管在不同夹紧力作用时的变形Fig.3 Deformation of clamp hose under different clamping forces

图4 光学检测装置Fig.4 Optical detection device

变形前后胶管截面的形状轮廓如图5 所示。通过截面形貌可以发现,胶管由两层不同的材料与纤维织网复合而成,内层为防腐层,防止管路中的气液对管路造成腐蚀破坏;初始状态时,防腐层的厚度为0.76 mm。经过扩张、收缩后壁厚减薄至0.48 mm,变化率为36.8%,防腐层在卡箍的箍紧和接头的限制作用下发生了明显的塑性变形。

保护层包裹于防腐层外,由于接头的压入,胶管内径由7.09 mm 扩大至8.16 mm。卡箍夹紧后,卡箍沿径向均匀缩紧,胶管外壁受到挤压发生径向变形,并与卡箍完全贴合,胶管外径由14.3 mm 减小至13.65 mm,外径减小了0.65 mm。对比仿真结果可以看出,仿真时,1500 N 夹紧力作用后,管径的变化范围为0.75~0.9 mm,实际测试结果与仿真的偏差位于13%~28%。出现偏差的原因是由于CCD 与截面未完全平行,箍紧前的壁厚为2.845 mm,箍紧后的壁厚为2.27 mm,变形率为20.2%。

防腐层厚度的变化率大于保护层,防腐层发生塑性变形后与接头近似形成过盈配合,从而完成管路的密封;保护层的变形相对较小,目的是为管路提供足够的刚度、弹性等力学性能,从而保证管路使用中的可靠性。

接头的材料为塑料,刚度远远大于橡胶,因而近似认为卡箍夹紧后,接头不发生变形。由于卡箍存在锁扣槽以及凹槽等不连续部位,胶管缩紧发生塑性变形后,填充到上述凹槽造成轮廓不再光滑、连续,也从另一方面验证了卡箍的密封紧固性能。

6 结论

1)采用有限元方法对卡箍的变形情况进行了分析,分析结果表明在1100,1500,2100 N 的驱动力作用下,胶管管径的最大变化量分别为1.21,1.68,1.97 mm。

2)当驱动力增加至2100 N 时会出现接触闭合现象,在实际使用中应将驱动力调节至2100 N 以下。

3)测量结果表明,卡箍在1500 N 夹紧力的作用下将胶管收缩夹紧,胶管管径由 14.3 mm 减小至13.65 mm。

4)防腐层的相对变形量大于保护层,较大的塑性变形与连接件形成过盈配合可以提高管路的密封性;保护层提供足够的刚度保证管路系统的可靠性。