冷冻工法在全断面砂层中更换盾构机尾刷探析

——以福州地铁4号线某区间为例

2020-12-08姚奋宗

姚奋宗

(福州地铁集团有限公司 福建福州 350001)

0 引言

盾构施工因其具有施工安全、机械化程度高、掘进速度快、劳动强度低、不影响地面交通及设施、施工中没有噪音等优点,被广泛应用于城市轨道交通建设。盾构机盾尾刷安装在盾构主体的最后端,作用是防止地下水、砂土、壁后同步注浆液从管片与盾尾的缝隙间进入。但施工过程中盾构机盾尾刷易损坏且较难更换,影响了盾构施工工法的掘进安全。基此,以福州地铁4号线第3标段10工区会展中心——林浦站区间工程为例,探析其采用冷冻工艺在全断面砂层更换盾构机尾刷工艺。

1 工程概况

福州地铁4号线会展中心站~林浦站区间左线起终点里程ZDK42+827.967~ZDK41+275.179,设一个长链9.774m,全长1562.562m、右线起终点里程YDK42+827.967~YDK41+275.642,全长1552.325m。会林区间南起4号线林浦站小里程端头,依次侧穿潘墩新城小区,下穿浦下河、DN2000雨污河流管、南江滨东大道、侧穿霞洲路U型通道和会展中心进入会展中心站大里程端头。区间隧道覆土最大厚度约21.4m,最小厚度约为10.7m,共设1个联络通道和1个联络通道兼废水泵房。该区间两台盾构机从4号线林浦站小里程端头始发,掘进至会展中心站大里程端头接收吊出。

会林区间左线于4月8日~4月21日完成下穿浦下河及挡土墙(353~567环)。在基岩突起段及富水砂层中,盾尾刷失效,在619~643环掘进过程中盾尾出现漏浆、漏水及少量中粗砂,于5月5日643环掘进完成后停机。此时,盾构机处于全断面含泥中细砂<2-4-6>中(图1),隧顶埋深19m,与浦下河河水的水力联系较密切,该地层透水性强,地下水水头压力高,更换尾刷施工风险大。经专家充分讨论,为了满足更换盾尾刷施工的止水需要,保证在富水砂层中更换盾尾刷施工的安全,决定采用冷冻功法辅助盾尾刷的更换。

图1 盾构机停机更换尾刷地层

2 冷冻工法在全断面砂层中更换盾构机尾刷的应用

2.1 冻结施工工艺流程

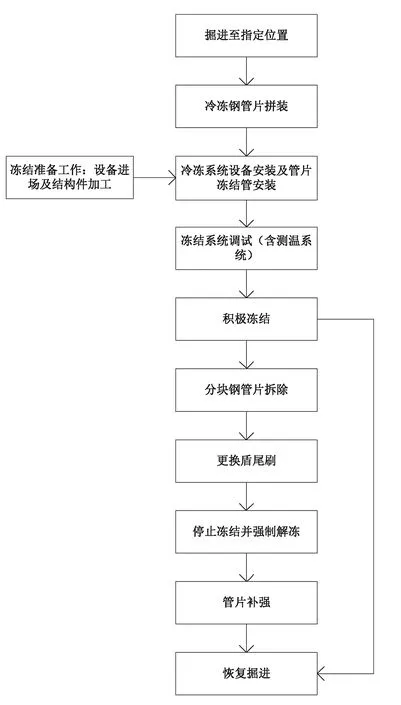

采用盐水循环作为冷量传递冻结封堵盾体外侧的土体,在冻土帷幕保护下,更换盾构机第1道盾尾刷。主要施工顺序如图2所示。

图2 冻结施工工艺流程图

2.2 冻结设计

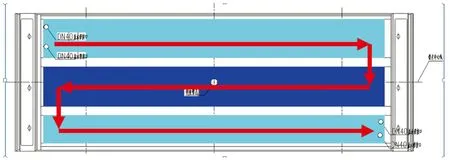

为了满足换盾尾刷施工的止水需要,对644环和645环钢管片进行特殊加工,将每块管片内设置内弧板和环向隔板,在每块管片的内、外弧面之间形成具有单向通道的隔腔;每环带隔腔的钢管片拼装完成后,在每块管片隔腔的两端分别安装去回路盐水管,对整环钢管片后面的土体进行冻结,盐水流向示意与效果图如图3所示。

图3 盐水流向示意与效果图

利用钢管片预留隔腔,采用低温盐水循环与管片外的土体进行热交换,形成有效冻结壁。设计冻结壁厚度≥0.5m,冻结壁平均温度≤-8℃。

为减少钢管片隔腔内低温盐水的热量损失,在钢管片内表面敷设多排冷冻排管,排管间距不大于400mm;冷冻排管采用φ45无缝钢管,排管敷设密贴隧道管片。

管片内侧敷设保温层,敷设范围不小于设计冻结壁边界外2m。保温层采用阻燃(或难燃)的软质塑料泡沫软板,导热系数不大于0.04W/m·h,吸水率不大于2%,且不得浸泡在水中。保温层厚度不小于40mm,保温层厚度不小于60mm。保温板材采用专用胶水将保温板密贴在隧道管片上,板材之间确保没有缝隙。

冻结壁厚度500mm,土体平均温度-8℃,冻土发展速度以25mm/d计算,同时考虑冻土发展的不均匀性等因素,积极冻结时间约20d,形成冻土帷幕。根据计算分析理论结果,同时主要结合现场实际测温结果而定,综合把控冻结成效[1]。

通过有限元(ANSYS)有限元模拟分析,对简化条件进行模拟分析,冻结壁设计纵剖面和截面图如图4所示。

图4 冻结壁设计纵剖面和截面图

2.3 冷冻施工

(1)冷冻管片保温

在冷冻管片和前一环砼管片范围内的隧道管片内侧敷设保温层,保温层厚度50mm。保温层采用橡塑保温材料,导热系数不大于0.04w/mk[2]。

(2)积极冻结

积极冻结5d盐水温度降至-28℃以下,去、回路盐水温差不大于2℃。如盐水温度和盐水流量达不到计算要求,则延长积极冻结时间。为确保冻结封水的可靠性。冻结施工中,该工程根据测温数据,对冻结效果进行分析判断,并在薄弱环节,打探孔检验实际冻结效果。根据具体情况,最终确定积极冻结时间。在积极冻结过程中,根据实测温度数据判断冻土帷幕是否达到设计厚度,测温判断冻土帷幕交圈并达到设计厚度后,通过钢管片预留孔打探孔,确认冻土帷幕后更换盾尾刷[3]。

(3)解冻及融沉

盾尾刷更换完成后,尽快恢复盾构推进。推进前,对盾构机尾部盾壳环带周边的冻土实施解冻。即在原管路通热水,采用电加热法提供热水,进行热水循环解冻。同时,通过644环、645环钢管片预留孔对冻结区域进行充填注浆、防止冻土融沉。融沉注浆配合测温孔测温及隧道变形、地面沉降监测进行。

当隧道单天沉降大于0.5mm,或累计隧道沉降大于1.0mm时,进行融沉补偿注浆;当地表隆起达到2.0mm时暂停注浆,即停止融沉补偿注浆[4]。在冻结壁已全部融化,且未注浆的情况下,实测地层沉降持续半个月,每天不大于0.1mm,停止融沉补偿注浆[5]。

注浆开孔时,钻杆深度穿透同步浆液(抽出钻杆后,有渗水),注浆顺序为:“隧道底部→隧道两侧→隧道顶部”。注浆材料以水泥浆(P042.5)为主,水灰比为0.8~1.0,注浆压力≤0.5MPa,单环注浆量≤4m3[6]。

2.4 盾尾刷更换

(1)管片拆除及安装

①利用拼装机抓举头抓紧K块管片拼装头,拆除K块管片纵向及环向螺栓,松开10点位推进油缸,拆除K块管片,并放于电瓶车管片平板上;再利用拼装机拆除L1块管片,并放于电瓶车管片平板上。对原K、L1块管片位置磨损盾尾刷进行更换;

②利用拼装机抓举头抓紧L2块管片拼装头,拆除L2块管片纵向及环向螺栓,松开7、8、9点位推进油缸,将L2块管片旋转至K、L1块管片位置进行拼装,并安装环向螺栓及油缸顶紧管片。对原L2块管片位置磨损盾尾刷进行更换;

③利用拼装机抓举头抓紧B2块管片拼装头,拆除B2块管片纵向及环向螺栓,松开4、5、6点位推进油缸,将B2块管片旋转至L2块管片位置进行拼装,并安装环向螺栓及油缸顶紧管片。对B2块管片位置磨损盾尾刷进行更换;

④利用拼装机抓举头抓紧B3块管片拼装头,拆除B3块管片纵向及环向螺栓,松开1、2、3点位推进油缸,将B3块管片旋转至B2块管片位置进行拼装,并安装环向螺栓及油缸顶紧管片。对原B3块管片位置磨损盾尾刷进行更换;

⑤利用拼装机抓举头抓紧B1块管片拼装头,拆除B1块管片纵向及环向螺栓,松开14、15、16点位推进油缸,将B1块管片旋转至B3块管片位置进行拼装,并安装环向螺栓及油缸顶紧管片。对原B1块管片位置磨损盾尾刷进行更换;

⑥利用拼装机将拆下的L1、K块管片拼装到位,安装纵向及环向管片螺栓,利用推进油缸顶紧管片;

⑦645环管片拼装到位后,对纵向及环向螺栓进行复紧。

管片绕管环中心旋转的角度以保证K块位置为准,管环顺时针旋转67.5°,即K块盾尾更换前位于10点位置,盾尾刷更换后位于13点位置。

(2)盾尾刷拆除

①拆除盾尾刷位置的一块管片即可暴露盾尾刷。对暴露的盾尾刷立即进行清理工作,多人同时用铲刀将盾壳、油脂腔内附着的砂浆、油脂等杂物清理干净。在清理杂物同时,检查油脂注入孔是否畅通。

②清理完成后,对盾尾刷进行检查,对于暴露出来的盾尾刷采用碳棒气刨。气刨前,利用石棉被将拼装机油管、电缆等部分遮盖,避免焊渣损坏管线、设备。割除完成后,对割除区域进行磨光处理。

③新盾尾刷安装

割除的部分采用二保焊机重新焊接新的盾尾刷,按盾尾刷安装顺序依次搭接安装,在最后1块焊接时,根据实际尺寸需要进行切除,确保两块尾刷之间有足够搭接长度。用Φ5mm焊条对密封盾尾刷进行重新焊接,焊接质量要求相邻盾尾刷之间的间距不大于3mm。

④清理或更换完成后的盾尾刷,往盾尾刷和盾尾刷之间的密封槽重新涂抹盾尾密封油脂。手涂盾尾油脂、饱满,涂抹前,检查机打油脂孔是否被堵塞,若堵塞,即予以疏通;涂抹时,分层将钢丝刷拨开后填入油脂;涂抹后,每层油脂填塞饱满,不掉落、不漏涂。油脂涂抹质量须经工程师检验合格后进行管片拼装。对涂抹完成的油脂区域进行覆盖保护膜,管片拼装前撤除保护膜。

⑤管片安装到位后,用盾尾油脂泵泵送盾尾密封油脂,填充人工涂抹不密实的盾尾刷凹槽和盾尾刷。设置盾尾油脂泵的工作压力,达到设定压力值后方可停止。

3 结语

综上实践认为:

(1)采用在钢管片内侧布置冻结管进行盐水循环,可大大增加与土体接触面积,缩短冷冻施工工期,积极冻结20d时,外侧冻结壁厚度可以达到0.5m以上。

(2)钢管片和混凝土管片的导热性能较好,为了强化冻结效果、减少隧道内空气对流换热对冻结效果的影响,建议在钢管片内侧布置冷冻排管,并敷设保温层。

(3)受计算模型限制,本计算没有考虑开挖后盾尾刷拆除焊接对冻结壁的影响,实际上由于焊接温度过高,而钢管片的导热性能良好,对冻土长期暴露及焊接工作必然造成冻土融化。为了保证盾尾刷更换工作安全性,应严格减少冻土暴露时间,加快焊接施工速度,将焊接造成的冻土融化范围控制在30cm之内。

(4)盾尾刷更换工作分片进行,在更换某环盾尾刷时,其余管片继续保持冻结。更换后的钢管片应立即投入盐水循环。