盾构管片封顶块拼装施工技术研究

2019-09-14高磊

高 磊

(中铁十九局集团轨道交通工程有限公司 北京 101300)

1 工程概况

上海轨道交通9号线三期(东延伸)12标包含两个盾构区间:曹路站-民雷路站盾构区间;民雷路站-顾唐路站盾构区间。两区间隧道均包括上、下行线,隧道外径6.6 m、内径5.9 m。管片拼装方式为通缝拼装,衬砌每环宽1.2 m,由封顶块、邻接块、标准块和拱底块构成[1]。衬砌环纵缝之间均采用螺栓连接。本区间采用四台小松公司生产的外径为6.76 m的盾构机掘进。

2 工程施工难点分析

通常盾构管片拼装施工过程中,由于盾构机向下一环掘进时,盾构机盾体向前推进,包裹在盾构机盾壳内的管片脱出盾尾后,管片直接承受外侧水土压力。由于土体的重力作用在管片上对封顶块管片产生向下的压力增大,造成脱出盾尾环封顶块管片受力失衡,从而产生下坠错位的问题,极易使封顶块管片和邻接块管片大面积碎裂,进而影响整个隧道的工程质量[2]。本工程通过采用盾构管片封顶块托架施工工艺,圆满完成了盾构隧道的施工,解决了通缝管片拼装过程中封顶块管片容易下坠错位的难题,提高了盾构隧道的施工质量。

3 工艺原理

3.1 原理分析

地铁盾构隧道施工过程中,盾构千斤顶顶进管片前进,管片封顶块接触面错缝的形成过程是伴随着接触面的摩擦力从静摩擦向滑动摩擦转化而成的[3]。

通过管片封顶块托架上的两丝杠对封顶块管片的顶托支撑来抵消封顶块管片由于盾构机向下一环掘进时,包裹在盾构机盾壳内的管片脱出盾尾后,管片直接承受外侧水土向下增大的压力,避免脱出盾尾环封顶块管片瞬时受力失衡致使封顶块管片下坠错位问题的发生[4]。

3.2 力学分析

封顶块管片在拼装完成后至脱出盾尾的过程中存在两个明显的力学状态。

(1)管片未脱出盾尾

管片未脱出盾尾时,封顶块管片主要受两侧管片压力、连接螺旋拉力、连接螺栓顶托力及封顶块管片自重产生的向下的重力[5],如图1所示。

图1 管片未脱出盾尾时封顶块受力模型

(2)管片脱出盾尾后

管片脱出盾尾后,封顶块仍受两侧管片压力、连接螺旋拉力、连接螺栓顶托力及封顶块管片自重产生的向下的重力。但由于外侧水土重力的作用,致使两侧邻接块管片对封顶块管片的侧向压力不足[6],如图2所示。

图2 管片脱出盾尾时封顶块受力模型

通过加设管片封顶块托架,弥补管片脱出盾尾后两侧邻接块管片对封顶块管片侧向压力的不足,避免封顶块管片下坠错位问题的发生。

4 工艺流程及操作要点

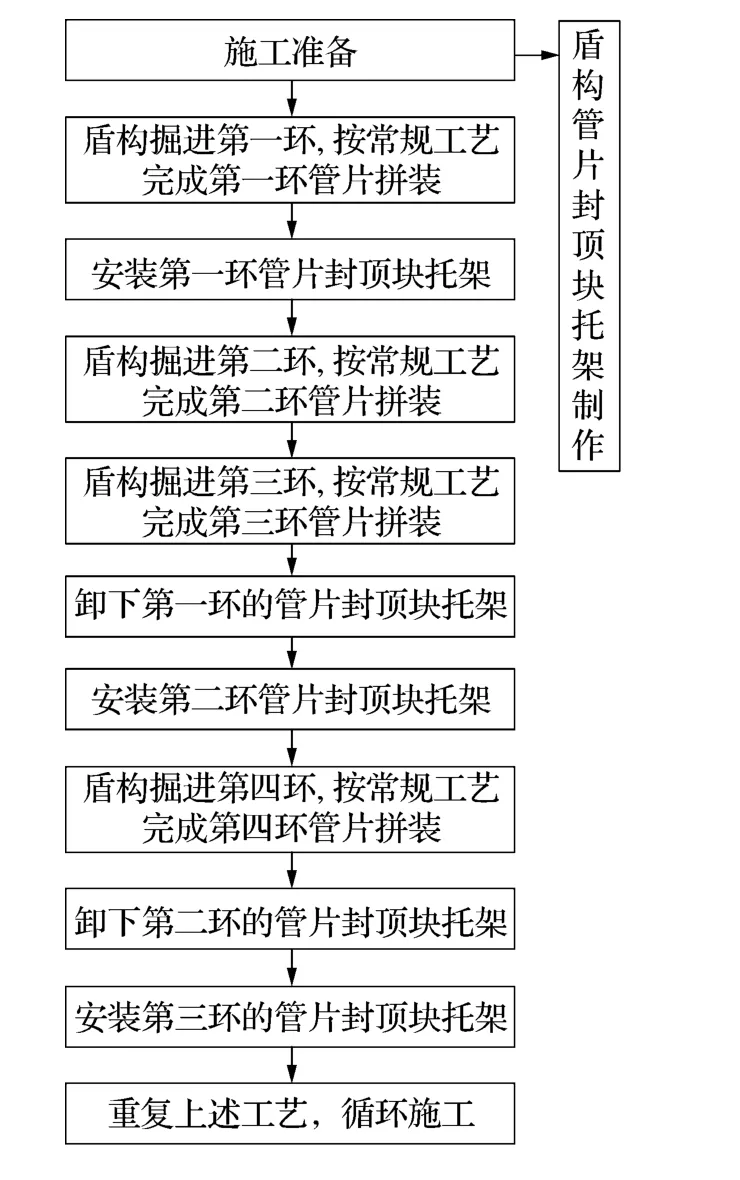

本工程使用小松盾构机,尾盾长度约2.8 m,因此盾壳内可同时包裹两环1.2 m成形管片。第一环和第二环管片拼装成环后会处于盾尾盾壳包裹状态,从第三环管片掘进开始,第一环及以后管片才会陆续脱出盾尾包裹。因此,封顶块安装从第三环开始进入正规循环,前两环安装顺序上有所不同[7]。总体施工工艺流程如图3所示。

图3 施工工艺流程

5 施工方案

5.1 盾构管片封顶块托架的制作

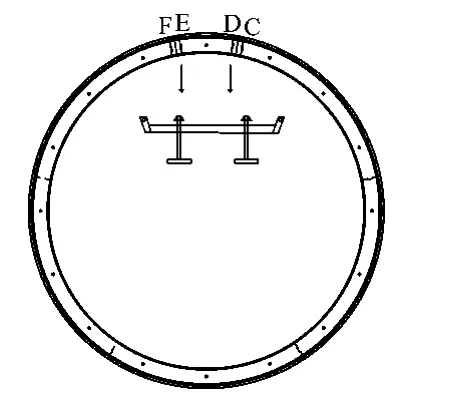

依照在建隧道管片内径,配合其管片弧度制作盾构管片封顶块托架。其结构形式如图4所示。

图4 盾构管片封顶块托架结构示意

盾构管片封顶块托架采用全钢结构,辅以橡胶衬垫制作而成。由三部分构成:管片封顶块托架左、右固定吊杆和管片封顶块托架横梁焊接在一起组成的托架主体,带有弧形托块的左、右螺旋丝杠。

5.2 盾构掘进第一环,按常规工艺完成第一环管片拼装

(1)施工准备

每一环管片由6块组成,包括一块拱底块管片、两块标准块管片、两块邻接块管片和一块封顶块管片。管片在施工场地做好防水处理后,由门式行车吊放至隧道内电瓶管片车上,并运送至盾构机管片拼装区域待用[8]。每环管片组成如图5所示。

图5 盾构管片组成示意图

(2)第一环盾构掘进

液压马达驱动刀盘旋转,同时开启盾构机推进油缸,盾构机向前推进。随着推进油缸的向前推进,刀盘持续旋转,被切削下来的渣土充满土仓,此时开动螺旋输送机将切削下来的渣土排送到皮带输送机上,由皮带输送机运输至渣土车的土箱中,再通过竖井运至地面[9]。盾构机每掘进一环距离,盾构机上的管片拼装机就开始拼装管片成环。

(3)第一环管片拼装

盾构机上的管片拼装机完成第一环拱底块管片的拼装,盾构机中盾上对应的千斤顶伸出顶接在第一环拱底块管片的侧面上;管片拼装机完成第一环左标准块管片的拼装,盾构机中盾上对应的千斤顶伸出顶接在第一环左标准块管片的侧面上;管片拼装机完成第一环右标准块管片的拼装,盾构机中盾上对应的千斤顶伸出顶接在第一环右标准块管片的侧面上;管片拼装机完成第一环左邻接块管片的拼装,盾构机中盾上对应的千斤顶伸出顶接在第一环左邻接块管片的侧面上;管片拼装机完成第一环右邻接块管片的拼装,盾构机中盾上对应的千斤顶伸出顶接在第一环右邻接块管片的侧面上;管片拼装机将楔形的第一环封顶块管片沿隧道轴向方向插接在第一环左邻接块管片与第一环右邻接块管片之间形成的楔形口中[10],盾构机中盾上对应的千斤顶伸出顶接在第一环封顶块管片的侧面上(见图6)。

图6 拼装成环的管片示意图

5.3 盾构掘进第二环,按常规工艺完成第二环管片拼装

盾构机继续向前掘进一环距离,盾构机管片拼装机依次开始拼装第二环拱底块管片、第二环左标准块管片、第二环右标准块管片、第二环左邻接块管片、第二环右邻接块管片。然后,顶接在第一环封顶块管片上对应的盾构机千斤顶缩回,管片拼装机将第二环的封顶块管片沿隧道轴向方向插接在第二环左邻接块管片与第二环右邻接块管片之间形成的楔形口中,盾构机中盾上对应的千斤顶伸出顶接在第二环封顶块管片的侧面上。第二环管片拼装成环。

5.4 盾构掘进第三环,按常规工艺完成第三环管片拼装

同5.3盾构隧道第二环掘进及管片拼装的方法完成盾构隧道第三环掘进及管片拼装。

由于盾构机尾盾盾壳内可同时包裹两环成形管片,当第三环管片完成拼装进行下一环掘进时第二环管片才会处于脱出盾尾包裹状态。所以需完成第三环管片拼装后则可进行管片封顶块托架由第一环管片到第二环管片的拆装作业。

5.5 卸下第一环的管片封顶块托架

随着盾构隧道第三环掘进及管片拼装完成,第一环管片已完全脱出盾尾,直接承受外侧水土压力。在盾构管片封顶块托架的支撑作用下,封顶块管片瞬时所承受的外侧水土向下的重力被抵消[11]。此时第三环管片已拼装完成,处于盾构机千斤顶顶接受力状态,因此临近环管片给第一环管片封顶块的侧向压力增大,足以抵消外侧水土向下的重力[12],即第一环封顶块管片处于受力平衡状态,可以将其管片封顶块托架卸载,步骤如下:反向旋转左丝杠,使左弧形顶块与第一环封顶块管片脱离;反向旋转右丝杠,使右弧形顶块与第一环封顶块管片脱离;将管片封顶块托架左固定吊杆从左邻接块管片螺栓连接孔中卸掉,将管片封顶块托架右固定吊杆从右邻接块管片螺栓连接孔中卸掉,完成管片封顶块托架拆卸工作(见图7)。

图7 管片封顶块托架拆卸示意图

5.6 安装第二环管片封顶块托架

将由管片封顶块托架左固定吊杆、管片封顶块托架横梁和管片封顶块托架右固定吊杆组成的管片封顶块托架安装到第二环左邻接块管片的螺栓连接孔和第二环右邻接块管片的螺栓连接孔中。正向旋转左丝杠,使左弧形顶块的弧形顶面顶接在第二环封顶块管片上使其与第一环左邻接块管片内弧面一致;正向旋转右丝杠,使右弧形顶块的弧形顶面顶接在第二环封顶块管片上使其与第一环右邻接块管片内弧面一致。

5.7 盾构掘进第四环,按常规工艺完成第四环管片拼装

同5.4盾构隧道第三环掘进及管片拼装的方法完成盾构隧道第四环掘进及管片拼装。

5.8 卸下第二环的管片封顶块托架

同5.5卸下第一环的管片封顶块托架的方法卸下第二环的管片封顶块托架。

5.9 安装第三环管片封顶块托架

同5.6安装第二环管片封顶块托架的方法安装第三环管片封顶块托架。

5.10 往复作业

重复第5.7到第5.9步骤,完成后续各环管片的拼装。

6 结束语

该施工技术于2015年3月-2016年2月成功应用于上海轨道交通9号线三期(东延伸)12标盾构隧道工程施工。本工法解决了城市地铁盾构隧道施工管片碎裂问题,提高了隧道施工质量。施工成本极其低廉,几乎可忽略不计,又避免了后续高昂的管片修补费用和漏水点堵漏费用。保证了隧道百年工程的使用寿命,又丰富了现有国内盾构施工技术,具有很强的实用性和推广应用价值,社会效益及经济效益显著。