掘进机截割部升降油缸爬行现象分析

2020-12-04杨峰,谢巍,吴旭

杨 峰,谢 巍,吴 旭

(南通理工学院建筑工程学院,江苏南通 226002)

引言

本研究的插装式平衡阀主要应用在EBZ120型掘进机上,用来控制掘进机截割部升降油缸、回转油缸,铲板升降油缸和后支持油缸动作。通过现场观察发现,EBZ120型掘进机截割部在升降和旋转过程中存在明显的爬行、抖动现象[1-2]。为此,本研究搭建掘进机截割部升降油缸液压系统仿真模型,研究平衡阀对升降油缸爬行、抖动现象的影响。

1 平衡阀工作原理介绍

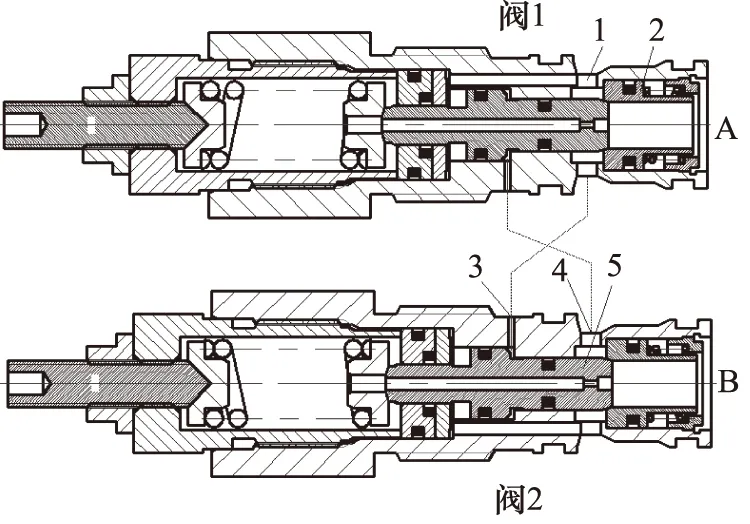

插装式平衡阀在EBZ120型掘进机上是成对使用的,结构如图1所示。其中截割部由2个升降油缸驱动,而每1个升降油缸由1对平衡阀控制,分别控制升降油缸两腔的背压。连接升降油缸无杆腔的平衡阀用来平衡截割部重力负载对升降油缸的作用力,确保油缸不会因重力负载自行下滑,连接升降油缸有杆腔的平衡阀在油缸活塞杆顶出时为有杆腔提供背压,可提高升降油缸制动响应速度。

假设平衡阀1的A口和平衡阀2的B口连接升降油缸的有杆腔和无杆腔,平衡阀1的1口接液压系统主泵的压油口,平衡阀2的4口接液压系统的回油口,在升降油缸活塞杆退回时,主泵出油口油液进入平衡阀1的1口,顶开单向阀芯2,进入升降油缸有杆腔,部分高压油通过阀块内部通道经油口3进入平衡阀2的先导控制腔,而升降油缸无杆腔的油液则通过平衡阀2的B口作用在平衡阀2的主阀芯上,在无杆腔油压和先导腔油压的共同作用下,平衡阀2主阀芯打开,无杆腔油液通过4口返回油箱。在升降油缸退回过程中,平衡阀1相当于单向阀,平衡阀2为升降油缸无杆腔提供背压。而在升降油缸顶出过程中,平衡阀1为升降油缸有杆腔提供背压,平衡阀2相当于单向阀。

1.平衡阀1进油口 2.单向阀芯 3.平衡阀2控制油口4.平衡阀2出油口 5.平衡阀主阀芯图1 平衡阀结构图

2 液压系统仿真模型搭建

2.1 液压系统简化

通过现场观察,掘进机截割部在下降过程中,升降油缸的爬行抖动现象较为明显,为简化仿真模型,本研究搭建的模型只仿真截割部的下降过程。

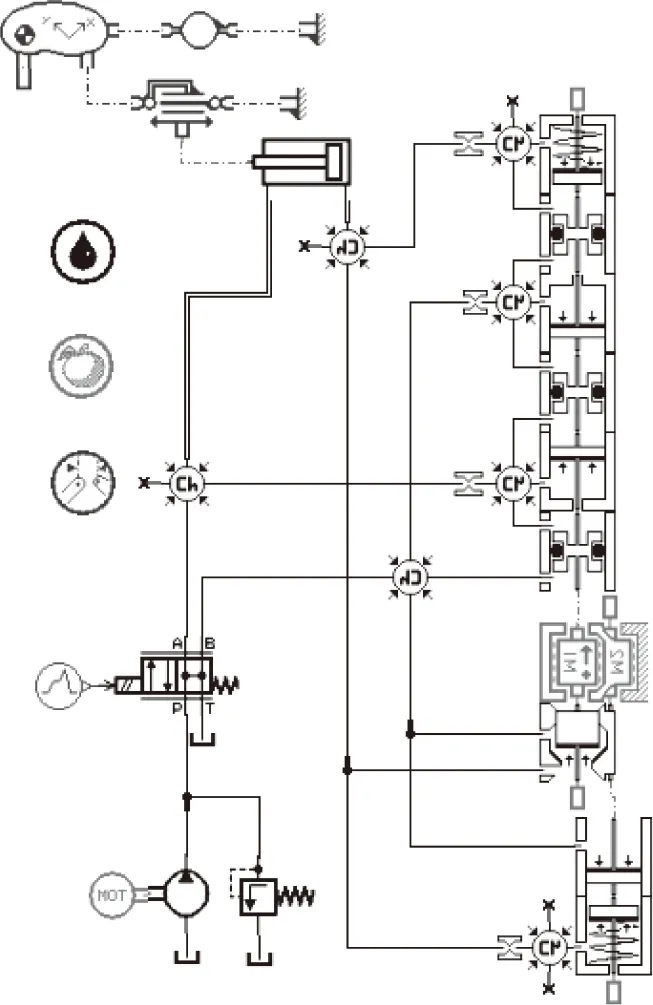

在截割部下降过程(升降油缸活塞杆退回过程)中,升降油缸有杆腔的控制阀——平衡阀2,只起到单向阀的作用。因此,在搭建仿真模型时可忽略平衡阀2,但需保留平衡阀2为平衡阀1的先导腔提供的控制油。通过上述简化,截割部升降油缸的液压系统可简化为如图2所示。

2.2 仿真模型搭建

本研究使用AMESim软件搭建了简化后的截割部升降油缸液压系统仿真模型[3-6],对平衡阀和掘进机截割部进行了重点搭建,其他液压元件模型选自AMESim软件的标准液压库,搭建的仿真模型如图3所示。

图2 简化后截割部升降油缸液压系统

图3 截割部升降油缸液压系统仿真模型

2.3 模型参数化设置

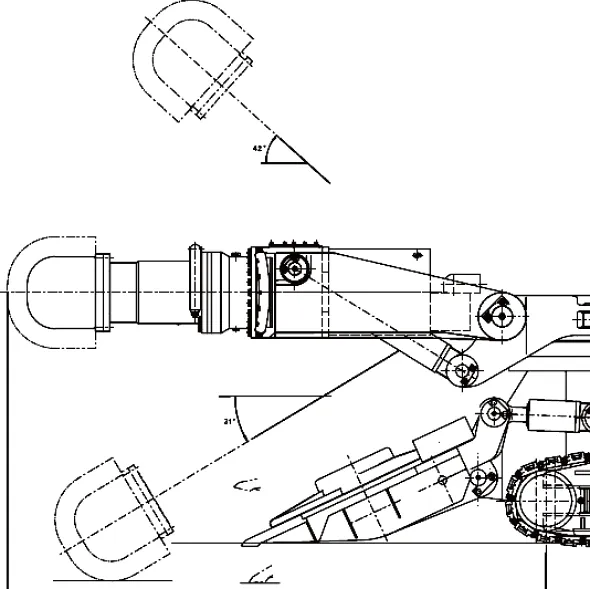

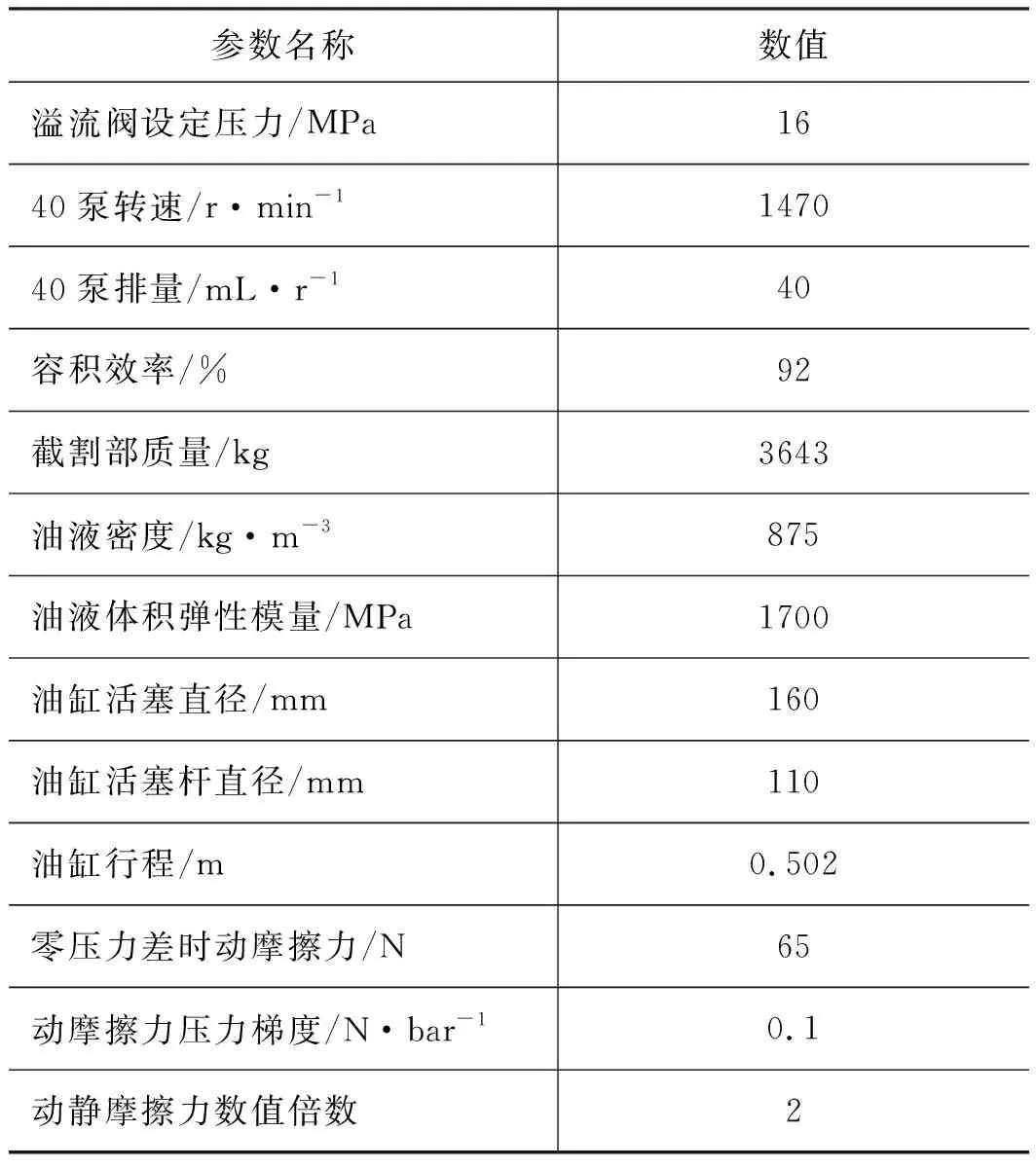

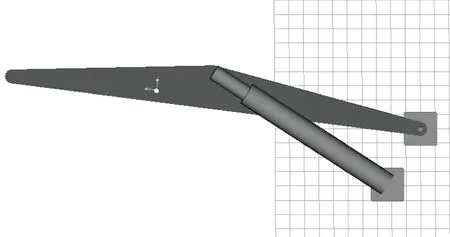

依据EBZ120型掘进机装机液压元件参数、平衡阀结构尺寸、截割部结构尺寸(见图4)及质量,对仿真模型(见图5)进行参数化设置,如表1所示。

图4 掘进机截割部外形尺寸

表1 AMESim仿真模型参数设置

说明截割部由1对升降油缸驱动,搭建的仿真模型为单缸,因此仿真模型里设置的泵输出流量和截割部质量只为真实值的一半。

图5 掘进机截割部仿真模型

3 截割部升降油缸负载仿真

对EBZ120型掘进机截割部升降油缸的负载做理论计算[7],得出升降油缸受到的总负载力为:

(1)

(2)

β=123°-θ

(3)

式中,G—— 截割部重力

F—— 升降油缸总负载力

α—— 截割臂与水平面夹角

β—— 升降油缸与水平面夹角

L1,L2,L3,L4,L—— 掘进机截割部尺寸

θ—— 中间变量

已知EBZ120型掘进机截割臂与水平面夹角α的范围为:-31°~42°,按照上面公式计算,在α=-31°时,单件升降油缸负载力为87795 N,在α=42°时,单件升降油缸负载力为62187 N。

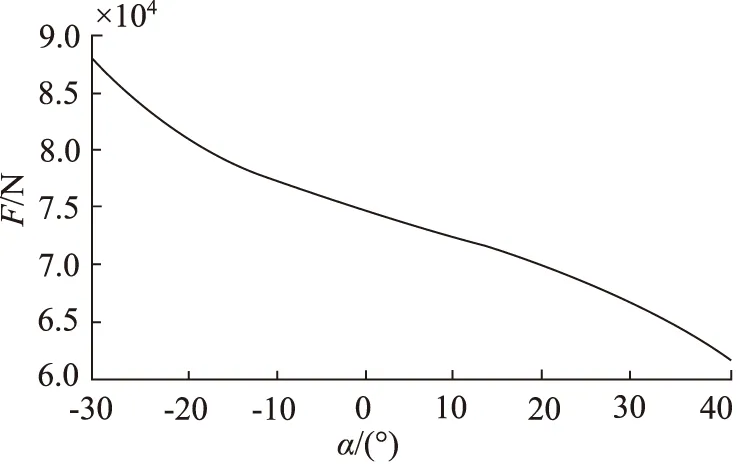

通过模型仿真,可得到单件升降油缸负载力与夹角α关系曲线(见图6)。

图6 油缸总负载力与夹角α关系曲线

通过仿真分析,得出升降油缸受到的最大负载力发生在截割头处于下极限位置(截割臂与水平面夹角为-31°)时,且随着截割臂从上极限位置(截割臂与水平面夹角为42°)下行至下极限位置,油缸负载力逐渐增大,并与理论计算结果基本一致。

通过搭建截割部结构模型,可实现截割部升降油缸液压系统的动负载仿真,使仿真过程更加贴近真实工况,对优化液压系统参数设置具有更有效的指导作用。

4 截割部升降油缸爬行现象分析

由于升降油缸和旋转油缸的液压控制系统类似,本研究以截割部下降过程为例,参考许路、秦国栋、陈晋市等[8-12]研究平衡阀的方法,研究平衡阀对升降油缸爬行抖动现象的影响。

由于截割部在下降过程中,升降油缸负载力是随着α的减小逐渐增大的,这造成平衡阀的平衡状态会一直被变化的负载打破,相对于固定负载的液压系统,升降油缸液压系统对平衡阀的动态特性提出更高的要求。

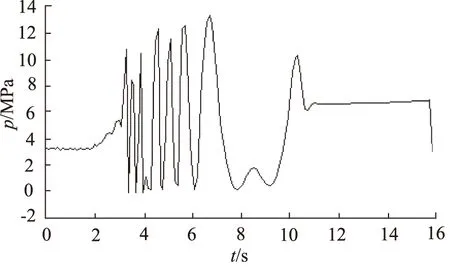

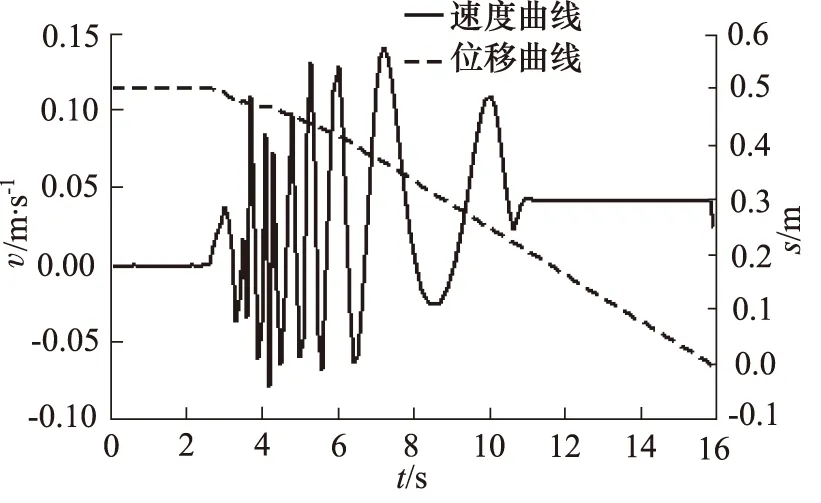

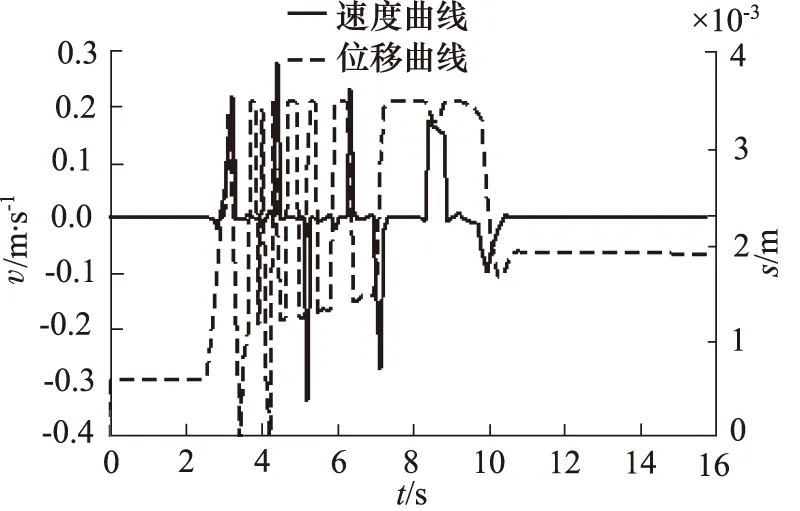

首先,实测平衡阀阀体阀芯尺寸,并根据测量结果设置仿真模型参数,通过仿真,得到截割部下降过程中油缸无杆腔压力曲线、油缸速度位移曲线和平衡阀主阀芯速度位移曲线,如图7~图9所示。

图7 升降油缸无杆腔压力曲线

图8 升降油缸速度及位移曲线

图9 平衡阀主阀芯速度及位移曲线

通过上述仿真曲线可以看出,在掘进机截割部下降过程的前半段,平衡阀主阀芯速度和位置一直处于震荡状态,主阀芯需要较长时间才能达到平衡状态,说明平衡阀动态特性不能很好的匹配截割部升降油缸变负载液压系统,造成截割部在下降过程的前半段升降油缸速度波动明显,一直处于爬行抖动状态。为改善平衡阀动态特性,解决升降油缸爬行现象,下面将从平衡阀阻尼孔大小、动摩擦力大小和先导比大小3个方面研究平衡阀对升降油缸下降过程爬行现象的影响。

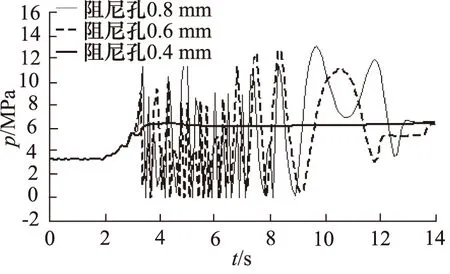

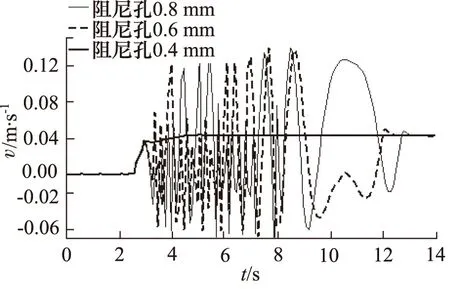

4.1 控制油阻尼孔大小影响

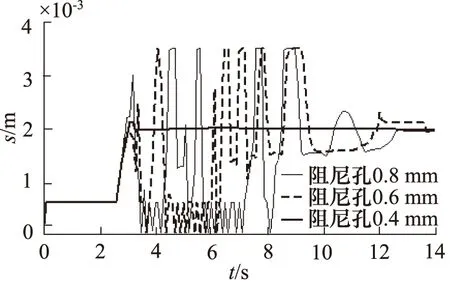

平衡阀实物控制油阻尼孔大小为1 mm,设置控制油阻尼孔大小分别为0.8,0.6,0.4 mm,研究控制油阻尼孔大小对升降油缸爬行现象的影响,如图10~图12所示。

图10 升降油缸无杆腔压力曲线

图11 升降油缸速度曲线

图12 平衡阀主阀芯位移曲线

通过仿真曲线可知,随着控制油阻尼孔尺寸的减小,升降油缸无杆腔压力、油缸速度和平衡阀主阀芯位移稳定性越来越好,特别是当阻尼孔为0.4 mm时,平衡阀主阀芯可以快速开启,并保持稳定开口度,油缸外负载的变化也未造成平衡阀阀芯的明显振动,同时油缸无杆腔压力和油缸速度都比较稳定。可见,通过减小控制油阻尼孔尺寸,可有效控制升降油缸的爬行抖动现象。

4.2 动摩擦力大小影响

基于4.1仿真结果,将平衡阀控制油阻尼设置为0.4 mm,研究平衡阀动摩擦力大小对升降油缸爬行现象的影响。

平衡阀主阀芯摩擦阻力主要由因密封圈预压缩产生的初始摩擦阻力和在压力油作用下产生的摩擦阻力增量组成。

初始摩擦力计算公式如下:

(4)

式中,Fe—— 初始摩擦力

f—— 密封圈摩擦系数

e—— 密封圈预压缩率

E—— 密封圈弹性模量

D—— 密封圈外圆直径

W—— 密封圈载径

μ—— 泊桑系数

摩擦阻力增量计算公式如下:

(5)

式中,Fp—— 摩擦阻力增量

P—— 密封圈两侧压差

密封圈引起的总摩擦阻力F总为:

F总=Fe+Fp

(6)

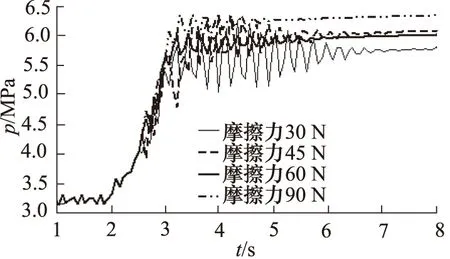

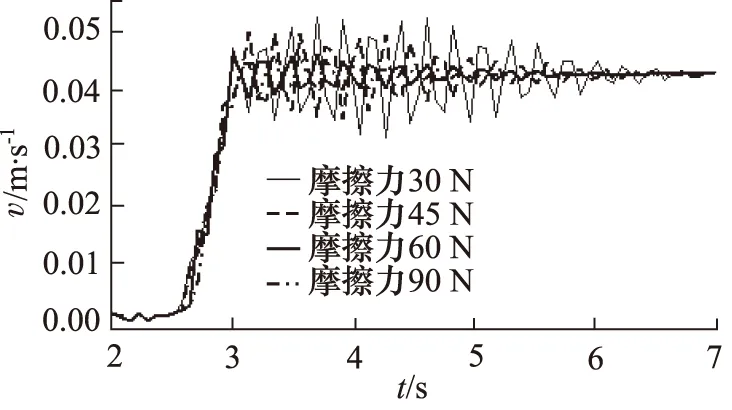

根据不同密封圈材质、规格、安装后预压缩量等参数,可计算出密封圈对平衡阀主阀芯的总摩擦力范围,在计算范围内分别取平衡阀的动摩擦力为30,45,60,90 N,得到仿真结果如图13~图15所示。

图13 升降油缸无杆腔压力曲线

图14 升降油缸速度曲线

通过仿真曲线可知,随着动摩擦力的增大,升降油缸无杆腔压力、升降油缸和平衡阀主阀芯的速度波动性越小,稳定性越高。已知,动摩擦力越小,平衡阀动态响应特性越高 ,但是在面对变化负载时,过高的动态响应特性反而使平衡阀更加不稳定,因此,适当的增加平衡阀的动摩擦力有助于增强平衡阀在面对变化负载时的稳定性,但当动摩擦力提高到90 N时,平衡阀的稳定性并没有提高,反而主阀芯的爬行现象更严重。从仿真结果得到,当主阀芯动摩擦力为60 N时,油缸运行平稳性最好。

图15 平衡阀主阀芯速度曲线

4.3 先导比大小影响

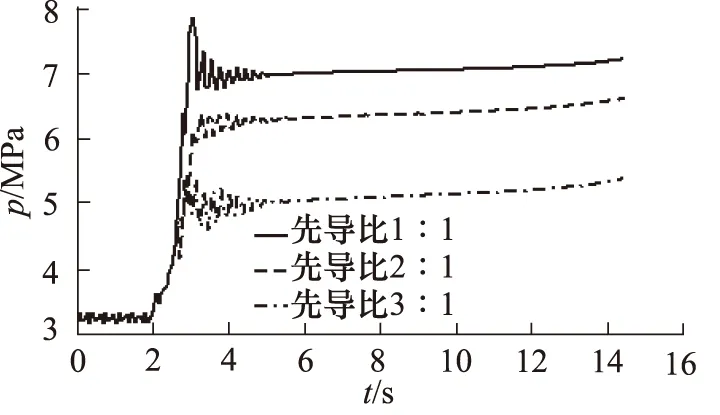

基于4.2仿真结果,将平衡阀动摩擦力设置为60 N,研究平衡阀先导比对升降油缸爬行现象的影响。

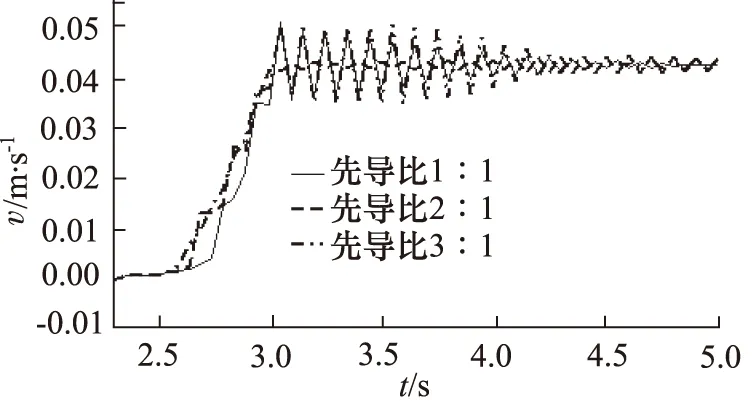

通过设置平衡阀控制油腔尺寸,将平衡阀的先导比分别设定为1∶1,2∶1,3∶1,得到仿真结果如图16、图17所示。

图16 升降油缸无杆腔压力曲线

图17 升降油缸速度曲线

通过仿真曲线可知,随着先导比的增大,升降油缸无杆腔压力逐渐降低,大先导比可有效降低系统能耗,起到节能效果。从系统稳定性考虑,小先导比平衡阀的阀芯振动受压力波动影响更小,在面对变化负载时选择小先导比平衡阀更合适,但是先导比过小时,平衡阀先导作用被大大削弱,阀芯摩擦力等其他影响因素起了主导作用,使得升降油缸爬行现象更加严重。通过仿真曲线可知,当平衡阀先导比2∶1时,升降油缸无杆腔的压力波动最小,升降油缸速度波动最小。

5 结论

本研究搭建了掘进机截割部升降油缸液压系统动态负载仿真模型,仿真出升降油缸的动态负载,针对截割部下行过程中的爬行现象,分别从控制油阻尼孔大小、动摩擦力大小和先导比3个方面展开分析,得出减小控制油阻尼孔尺寸、适当增加动摩擦力、选用2∶1的先导比可有效解决升降油缸的爬行抖动现象。