基于AMESim的轴流先导式水击卸压阀动态特性分析

2020-12-04陈雨洋李靖祥杨昌群王永飞赵升吨

陈雨洋,李靖祥,杨昌群,袁 军,周 昊,王永飞,赵升吨

(1.西安交通大学机械工程学院,陕西西安 710049;2.中国石化销售股份有限公司华南销售分公司,广东广州 510620; 3.西安航天动力研究所,陕西西安 710100)

引言

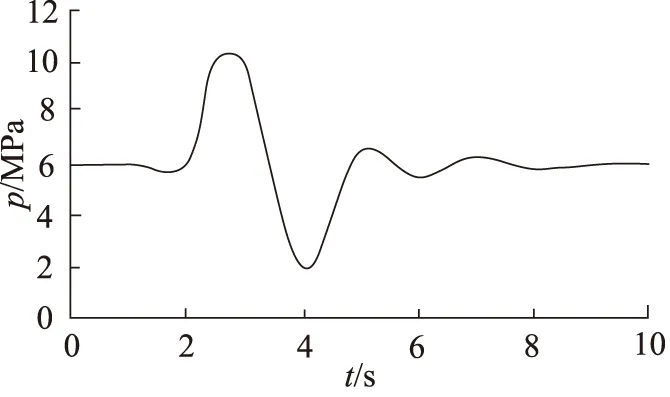

在输油管道运行过程中,由于管线意外停泵以及阀门突然关断而造成管路压力急剧上升,进而产生水击现象[1],若形成的压力波值远大于管道允许的弹性值以及设备的承压能力,将引起输油管道和输油设备的损坏,严重时可能会导致管线破裂,造成重大的安全事故[2]。而水击卸压阀则能在管线中产生水击现象时开启,将部分油液泄放至卸压罐中,管路油液体积发生变化,从而促使油液压力降低,达到保护管路和相关设备的目的[3]。图1为管线中出现水击现象时的压力波形图,可以看出,管线正常运行时的压力为6 MPa,而发生水击现象时,液体受到压缩,密度增加,管线中的压力急剧上升,峰值压力约为10 MPa;随后由于压差导致回流现象,使管线压力恢复至正常状态6 MPa,并且由于惯性作用,管线压力继续降低至2 MPa左右;此后,管内液体恢复正常流动状态,压力重新上升并循环上述过程,最终稳定在6 MPa左右。

图1 水击现象压力波形

水击卸压阀由于其结构不同,可以分为轴流先导式水击卸压阀、氮气先导式水击卸压阀以及Y形先导式水击卸压阀。由于在现场实验中,无法模拟水击情况,因而对水击卸压阀动态特性的研究无法以现场实验的方式完成。李阁强等[4]通过建立阀芯瞬态液动力和静态液动力数学模型,并模拟实际工况进行了动态仿真,论证了液动力也是引起阀芯震颤和导致安全阀稳态特性差的主要原因。韩伟[5]从结构设计、关键零部件设计、压力冲击等特性方面细致地研究了安全阀的动态特性问题。张文升等[6]利用AMESim软件对安全阀的动态特性进行了仿真分析。唐友亮等[7]通过仿真分析了复位弹簧参数对插装阀启闭特性和阀芯位移的影响。蔡文龙等[8]利用AMESim软件分析了阀芯位移和输出流量对减压阀的影响。

本研究以D150型轴流先导式水击卸压阀为研究对象,构建了水击卸压阀的的AMESim仿真模型,对模拟水击工况条件下,节流阀直径、阻尼孔直径以及主阀阀芯锥角等参数对水击卸压阀动态特性的影响进行了分析。

本研究针对轴流先导式水击卸压阀的结构模型,首先对水击卸压阀的工作原理进行了阐述,建立了该阀阀芯运动数学模型;并利用AMESim软件,以某一轴流式水击卸压阀产品的实际参数为例,模拟实际水击现象的压力源曲线,改变水击卸压阀系统中的关键参数(如节流阀直径、阻尼孔直径以及主阀阀芯锥角等),观察参数变化对其动态特性的影响,为该结构参数水击卸压阀以及其余参数水击卸压阀的设计以及仿真实验提供了一定的参考依据。

1 轴流先导式水击卸压阀结构及其工作原理

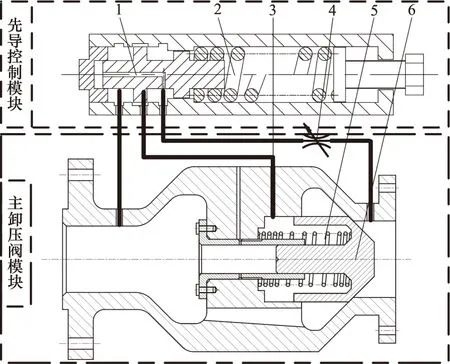

如图2所示,先导式水击卸压阀主要由先导阀和主阀两大部分组成。其工作原理如下:

正常状态下,油液从阀口右侧流入,当管线中压力正常时,先导阀位于左位,此时油液经阻尼孔4、先导阀阀芯1流入主阀阀芯6内,从而造成主阀阀腔与右侧管道油压相同,此时在阀腔面积差以及主阀复位弹簧5的作用下,保证主阀阀芯6被紧压在阀座上,主阀保持关闭状态。

1.先导阀阀芯 2.先导阀弹簧 3.阻尼孔4.节流阀 5.主阀复位弹簧 6.主阀阀芯图2 轴流式水击卸压阀结构图

当管道由于故障导致管线压力上升到先导阀的设定值时,先导阀在压力作用下被置于右位,此时主阀阀芯6内的液体经阻尼孔4、先导阀阀芯1,流入下游管道,导致阀腔内压强降低,主阀阀芯6向左打开,高压液体通过水击卸压阀流入到卸压罐中,完成压力卸放。

压力卸放完毕后,管线压力恢复正常,先导阀在复位弹簧的作用下完成复位,主阀阀腔重新与右侧管线连通,此时调节节流阀3的直径可以调节主阀关闭速度,主阀在复位弹簧与压力面积差的作用下被紧紧压回到阀座上,水击卸压阀恢复正常关闭状态。

2 水击卸压阀的数学模型

根据上述轴流式水击卸压阀的工作原理,暂不考虑温度对油液黏度的影响、气蚀的不良影响、主阀入口油液的无规律脉动以及阀体一些密封处在设计允许范围内的泄漏等[9]影响因素。

主阀在运动中主要受力包括流体液动力、摩擦力、复位弹簧的复位作用力以及整个系统所受的阻尼力。

(1) 瞬态液动力

瞬态液动力是指在阀芯运动过程中,阀开口量变化使通过阀口的流量发生变化,引起阀腔内液流速度随时间变化,其动量变化对阀芯产生的反作用力。

(1)

式中,cd—— 主阀流量系数

Av(y) —— 主阀阀口过流面积,mm2

y—— 主阀阀腔位移量,mm

(2) 摩擦力

主阀运动时所受摩擦力主要为阀芯与密封圈(本研究中为O形圈)之间的摩擦力。

Ff=(εE+p)AZ

(2)

式中,ε—— 橡胶O形圈的压缩率

E—— 橡胶弹性模量,MPa

p—— 作用在接触面上的正压力,MPa

AZ—— 橡胶O形圈的真实接触面积,mm2

(3) 弹簧力

主阀在运动过程中,复位弹簧处于压缩状态,产生弹簧力。

Ft=K(y0+y)

(3)

式中,K—— 主阀弹簧刚度系数,N/mm

y0—— 主阀弹簧预压缩量,mm

(4) 阻尼力

阻尼是指任何振动系统在振动中,由于外界作用(如流体阻力、摩擦力等)和系统本身固有的原因引起的振动幅度下降的特性。因此引入阀芯在液体中运动的黏性阻尼模型。

(4)

式中,B—— 主阀阀芯运动过程中的黏性阻尼,N·s/m

以此建立轴流式水击卸压阀的运动数学模型如下[10]:

(5)

式中,Δp—— 主阀芯前后腔压差,MPa

m—— 主阀芯质量,kg

根据上述分析可以得出,主阀阀芯运动时的动态特性主要与阀芯质量、阀口过流面积,主阀运动时所受密封圈的摩擦力以及整个系统的黏性阻尼系数等因素有关。

3 基于AMESim的仿真实验研究

3.1 水击卸压阀的AMESim仿真模型

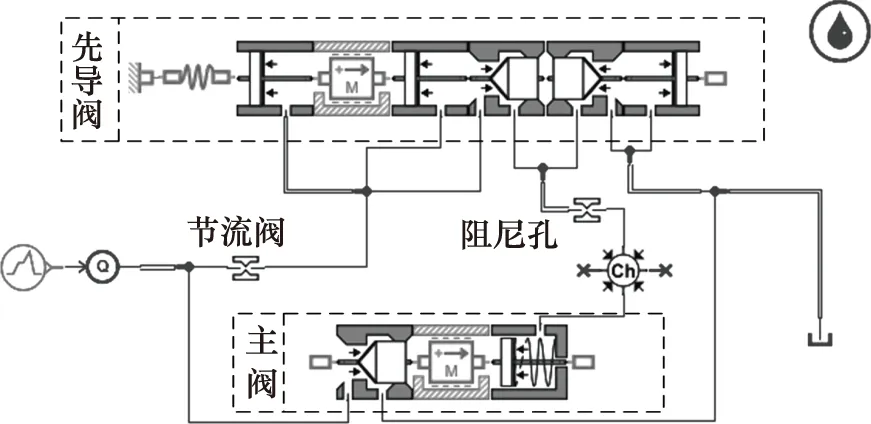

根据水击卸压阀的工作原理及其数学模型,以D150轴流式水击卸压阀为研究对象,流体介质采用93#成品汽油。利用AMESim中的HCD(基本元件设计库),包括Signal(信号库)、Mechanical(机械库)、Hydraulic(液压库)以及Hydraulic Component Design (液压元件设计库)[11],建立该轴流式水击卸压阀的AMESim仿真模型[12]如图3所示,主要由压力源、主阀、节流阀 、先导阀、阻尼孔以及油箱组成。

图3 水击卸压阀AMESim仿真模型

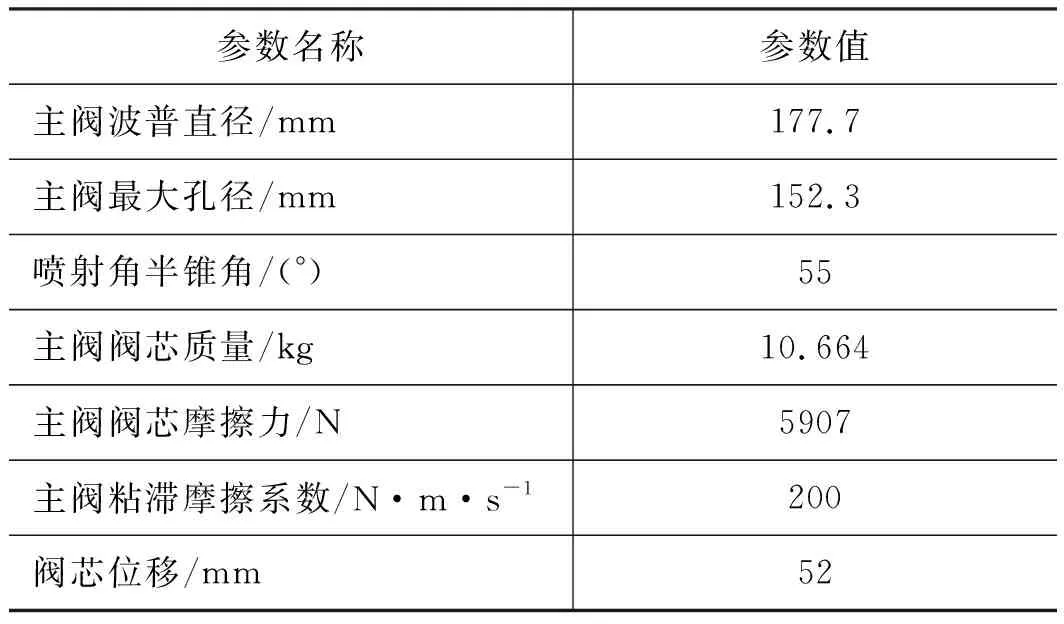

根据轴流先导式水击卸压阀的实际结构尺寸,主阀、先导阀以及流体介质的参数设置分别如表1~表3所示,其余参数均设为默认值。

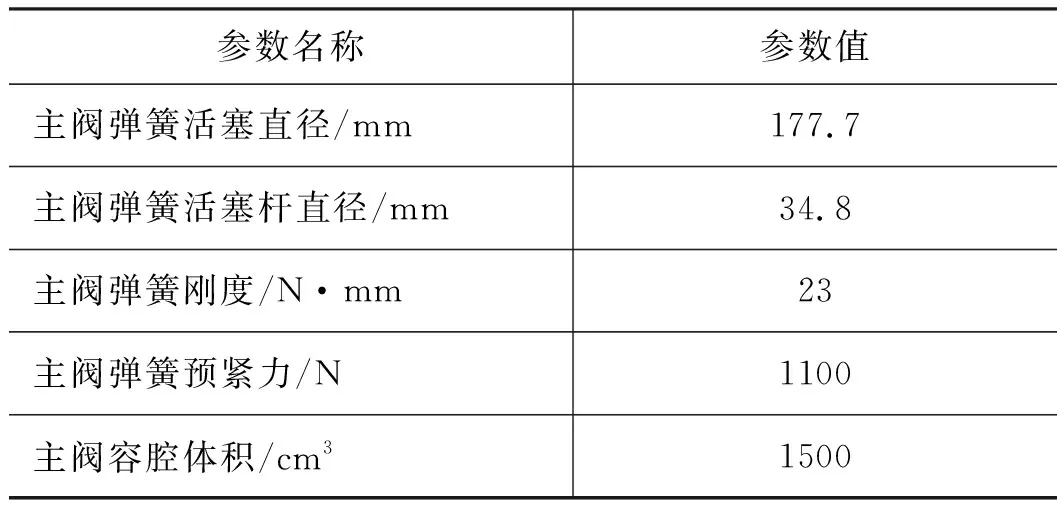

表1 主阀参数设置

(续表1)

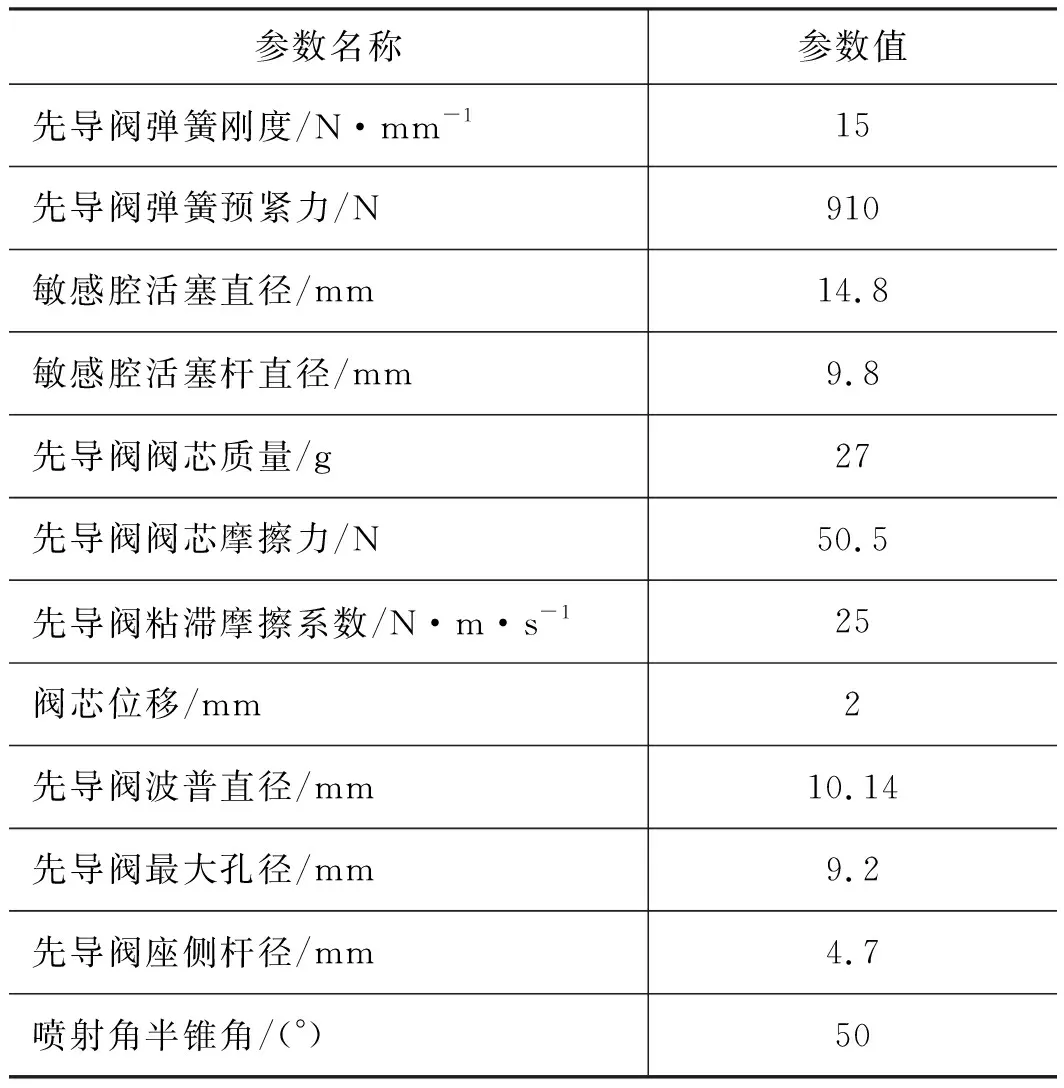

表2 先导阀参数设置

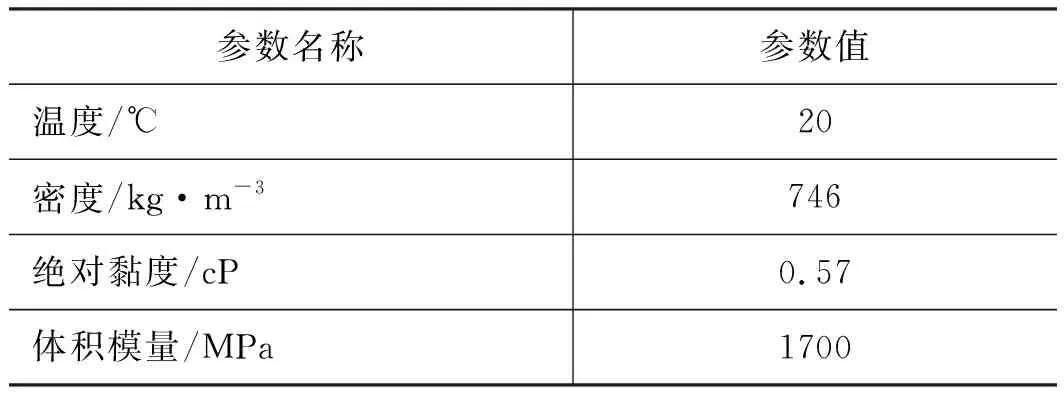

表3 流体介质参数设置

3.2 仿真结果与分析

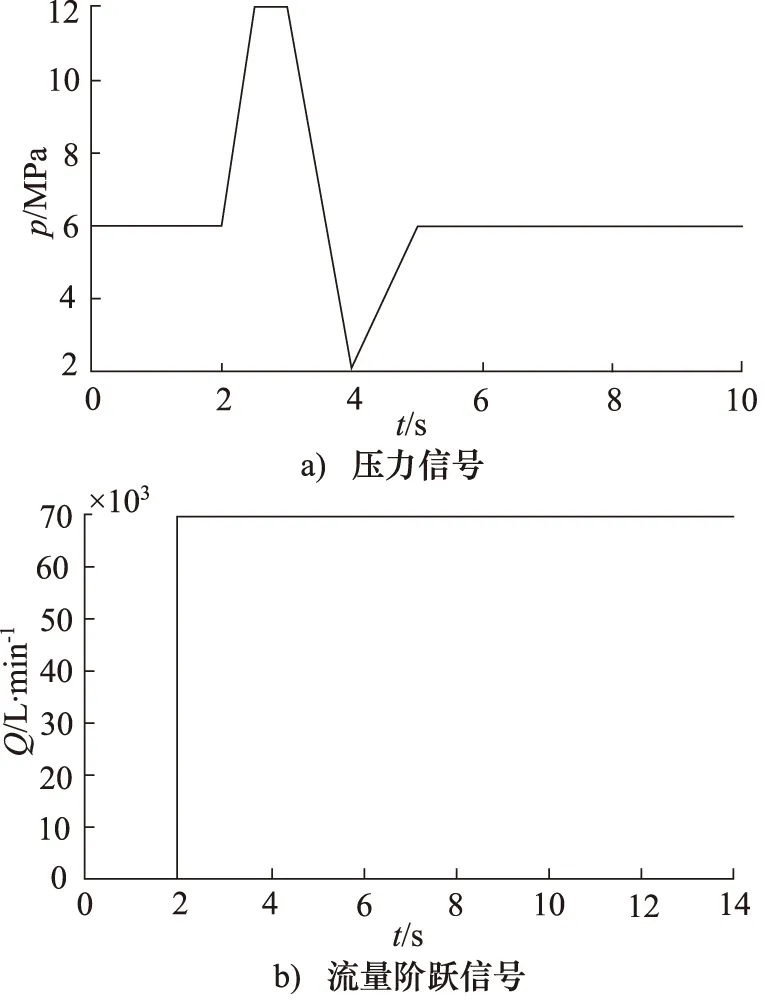

如图4所示,分别研究在模拟实际工况以及给定流量阶跃的条件下,改变卸压阀各个参数对主阀开启速度以及压力特性的影响[13]。

根据绪论中水击压力波形图,输油管道正常管线压力一般为6 MPa。因此,如图4a给定压力信号源:在0~2 s给定压力为6 MPa,2~2.5 s压力由6 MPa上升到10 MPa;2.5~3 s保持10 MPa不变;3~4 s压力迅速由10 MPa降至2 MPa;4~5 s压力由2 MPa重新回到6 MPa,其后一直维持6 MPa的管线压力不变。

如图4b给定流量阶跃信号:在2 s时给定流量为69732.8 L/min(卸压阀的额定流量)。

图4 压力信号以及流量阶跃信号

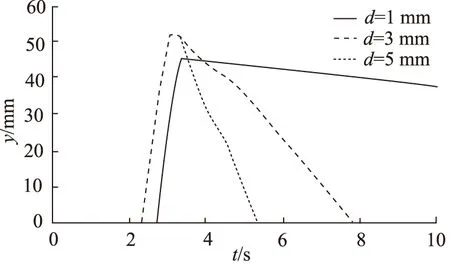

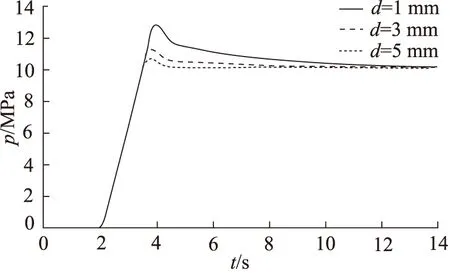

首先参数均按照表1、表2给定值,改变节流阀直径分别为1,3,5 mm,观察其在上述信号源下的响应。图5为在压力信号下的阀门位移响应,可以看出,节流阀直径分别为1,3,5 mm时,主阀的开启时间分别为0.88,0.77,0.76 s,关闭时间为40,4.25,1.72 s。图6为流量阶跃信号下主阀口的压力特性曲线,可以看到在阶跃信号下,节流阀直径分别为1,3,5 mm时,主阀口的压力超调量分别为27.12%,11.71%,6.12%。在此基础上分别改变节流阀直径、阻尼孔直径以及主阀角度,观察不同结构参数变化对其动态性能的影响。

图5 主阀位移响应曲线

图6 主阀的压力特性曲线

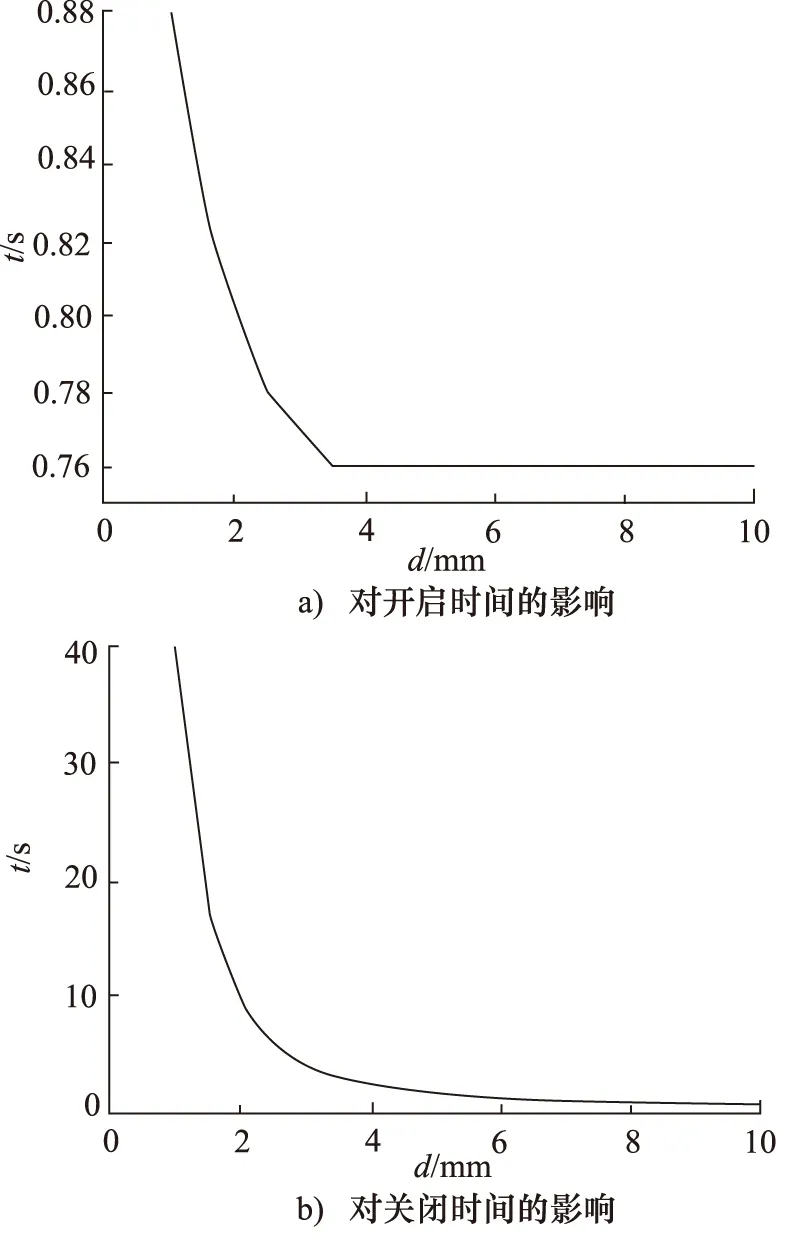

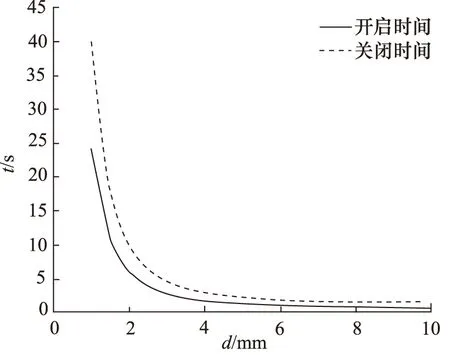

1) 改变节流阀直径

节流阀的作用主要为了调节主阀的关闭速度,使水击卸压阀不会因为过快关闭而导致二次水击现象。改变节流阀的直径,观察其直径变化对主阀启闭快慢以及压力特性的影响。图7为不同直径主阀的开启时间变化,可以看到,在直径小于4 mm时,随着直径的增加,主阀启闭时间均有明显变化,其开启时间由0.88 s缩短至0.76 s,而其关闭时间则由40 s缩短为1 s。而当直径大于4 mm后,再增大节流阀直径对主阀启闭时间的影响几乎可以忽略。

图7 节流阀直径变化对主阀启闭时间的影响

图8为节流阀直径变化对主阀压力超调量的影响曲线,可以得到,在直径为1~4 mm时,其压力超调量为27.12%~6.91%,而直径大于4 mm时,直径变化对主阀口压力特性影响可以忽略。

图8 节流阀直径变化对主阀口压力超调量的影响

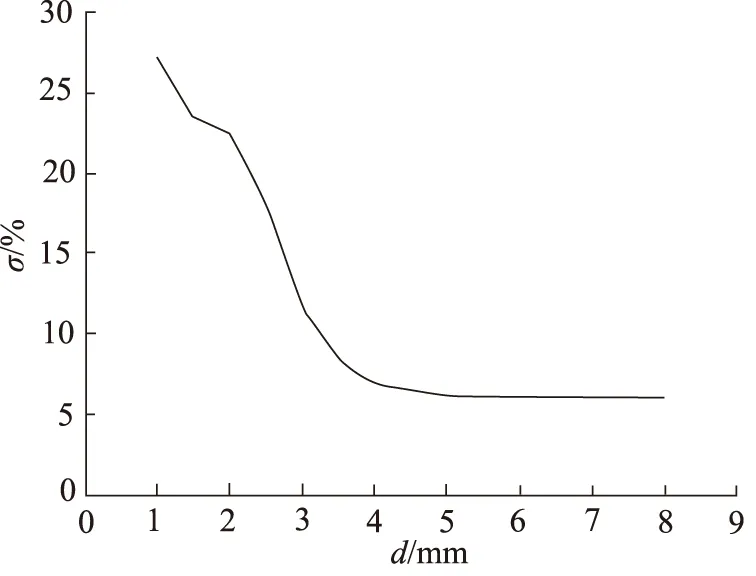

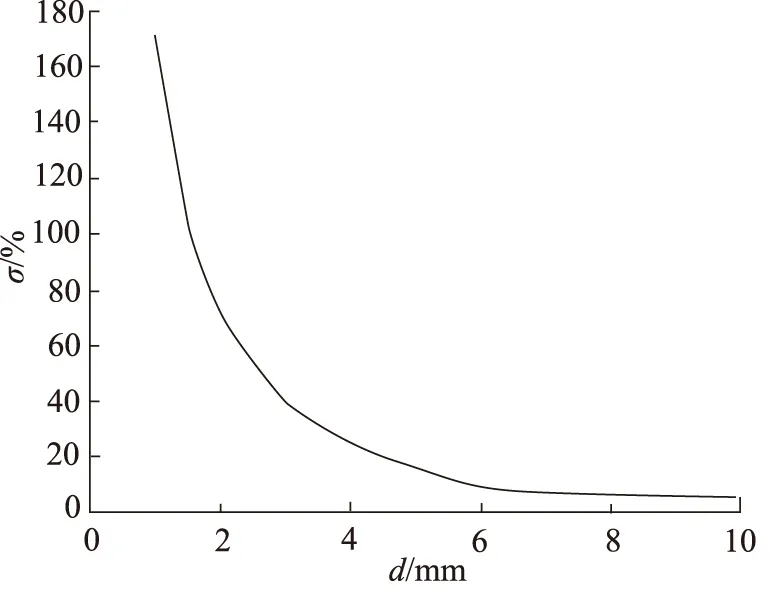

2) 改变阻尼孔的直径

改变阻尼孔的直径,观察其对主阀动态特性的影响。图9为不同阻尼孔直径下主阀启闭时间的变化曲线,可以看出,当阻尼孔直径在1~4 mm之间时,随着直径的增大,主阀的开启时间从24.1 s缩短到1.68 s,主阀的关闭时间从40 s缩短到2.83 s。阻尼孔直径在4~8 mm之间时,随着直径的增大,主阀开启时间由1.68 s缩短为0.76 s,主阀关闭时间由2.83 s缩短至1.72 s。而在此基础上再增大阻尼孔直径,主阀的启闭时间几乎不变。

图9 阻尼孔直径对主阀启闭时间的影响

图10为阻尼孔直径变化对主阀口压力特性的影响曲线,可以看出,阻尼孔直径从1 mm增大到6 mm的过程中,其超调量从171.03%减小至8.46%,而阻尼孔直径在6~8 mm之间时,其超调量为8.46%~6.12%,此后再增大阻尼孔直径,超调量几乎不变。

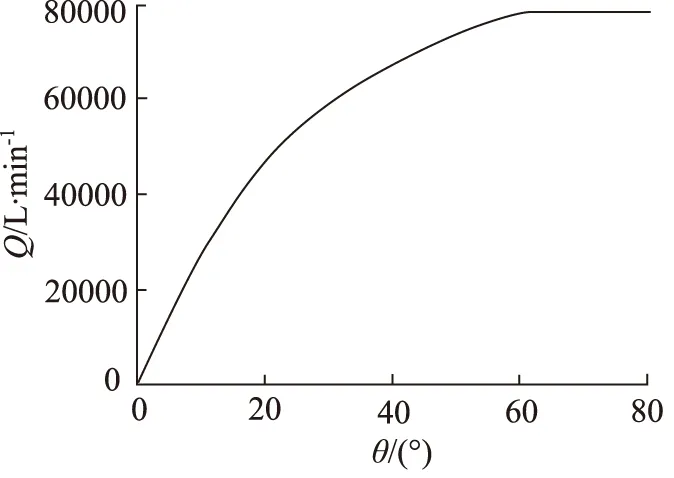

3) 主阀不同角度

改变主阀的锥角,对阀门特性的影响主要体现在流通能力的变化上,如图11所示。可以看到随着主阀锥角的增大,阀门的流量增大,但当角度增大至65°以后,再增大主阀锥角对流量的影响可以忽略,最大流量约为80000 L/min。

图10 阻尼孔直径对主阀口压力超调量的影响

图11 主阀锥角对阀门流量特性的影响

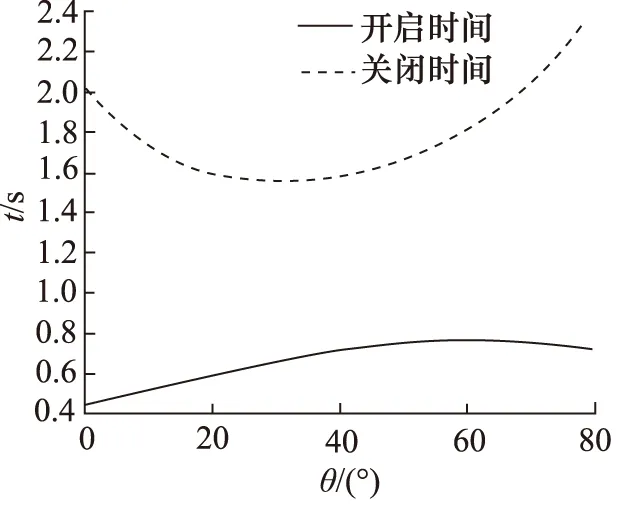

同时,随着主阀锥角的变化,阀门的启闭时间也会发生变化,如图12所示。对于主阀开启过程,在从0增大到60°的过程中,阀门开启时间从0.45 s增加到0.77 s;在60°时开启速度最慢;而从60°增大到80°,开启时间则从0.77 s缩短至0.72 s。对于主阀关闭过程,0~30°期间,关闭时间从2.02 s缩短至1.55 s,在30°时主阀关闭速度最快,此后,随着主阀锥角的增大,关闭时间也随之增加,在80°时主阀的关闭时间为2.41 s。

图12 锥角变化对主阀启闭时间的影响

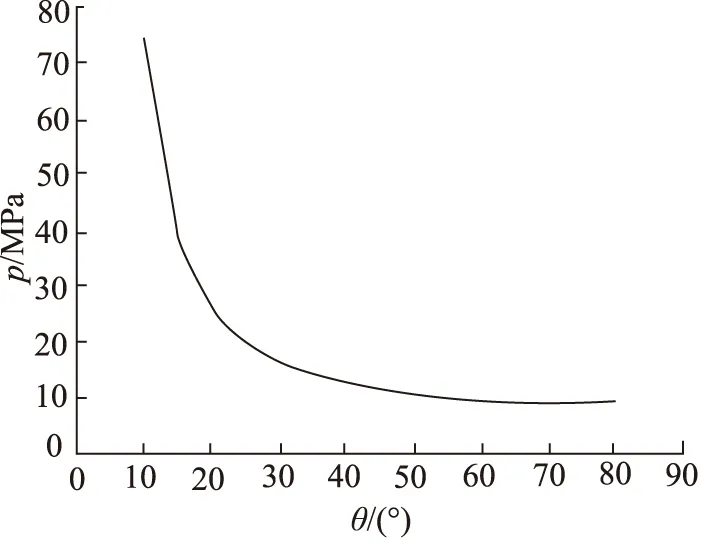

而主阀锥角对于主阀压力特性的影响主要体现在稳态压力值,在仅改变主阀锥角而不改变其余参数的情况下,主阀的稳态压力的变化如图13所示。主阀锥角为10°时,其稳态压力达到了74 MPa,而随着角度的增加,主阀稳态压力不断减小,在55°时的稳态压力为10 MPa,此后继续增大主阀锥角,稳态压力保持10 MPa 不变。

图13 锥角变化对主阀稳态压力的影响

4 结论

对于轴流先导式水击卸压阀的结构原理进行介绍,并在此基础上建立了主阀的运动方程,随后以某一型号的水击卸压阀的参数为例,利用AMESim软件搭建了仿真模型,模拟实际水击现象并分析了不同结构参数对于该型号阀门动态特性的影响,仿真结果显示:

(1) 节流阀直径在小于4 mm时,增大节流阀直径对主阀启闭时间以及压力超调量的影响较大,而大于4 mm后,增大直径对二者的影响几乎可以忽略;

(2) 阻尼孔直径在小于8 mm时,增大阻尼孔直径,主阀启闭时间与压力超调量变化显著,此后再增大直径,对主阀动态性能的影响不大;

(3) 主阀阀芯锥角对阀门的影响主要体现在流通能力、启闭时间以及稳态压力上。对于流通能力,在锥度小于65°时,随着锥度的增加阀门的流通能力增强,而在65°之后再增加锥度,对阀门流通能力的影响几乎为0。对于启闭时间的影响则较为复杂,在60°时主阀的开启时间最慢,为0.77 s,而在30°时主阀的关闭时间则最快,达到2.41 s。对于稳态压力,随着锥角的增大,主阀稳态压力不断减小,在55°时稳态压力达到10 MPa,此后保持不变。