航空燃油离心泵增压设计及仿真

2020-12-04张海涛

贺 青,王 玥,张海涛,何 彬

(中国航发西安动力控制科技有限公司,陕西西安 710077)

引言

航空发动机燃油泵主要采用的结构形式包括离心泵、齿轮泵和柱塞泵。与齿轮泵和柱塞泵相比,离心泵具有体积小、重量轻、抗污染能力强、工作可靠性高等优点,在航空发动机燃油系统中的应用日益广泛。欧美等发达国家新一代航空发动机都趋向于使用离心泵作为发动机燃油泵,例如美国F-22猛禽战斗机的发动机F119-PW-100就采用了离心泵作为航空燃油泵。国内现役或在研型号航空发动机设计过程中,也越来越多的采用离心泵作为航空燃油泵,尤其大流量、高转速、高性能、高推比航空发动机燃油泵绝大部分均采用离心泵进行设计。

随着新型航空发动机技术要求的不断提高,某现用大流量航空燃油离心泵的增压性能已无法满足使用要求,在保证壳体及离心泵接口不变的前提下,对航空燃油离心泵进行改进,以满足离心泵新的提压增效要求[1-3]。

1 离心泵流场模拟与分析

1.1 增压技术要求

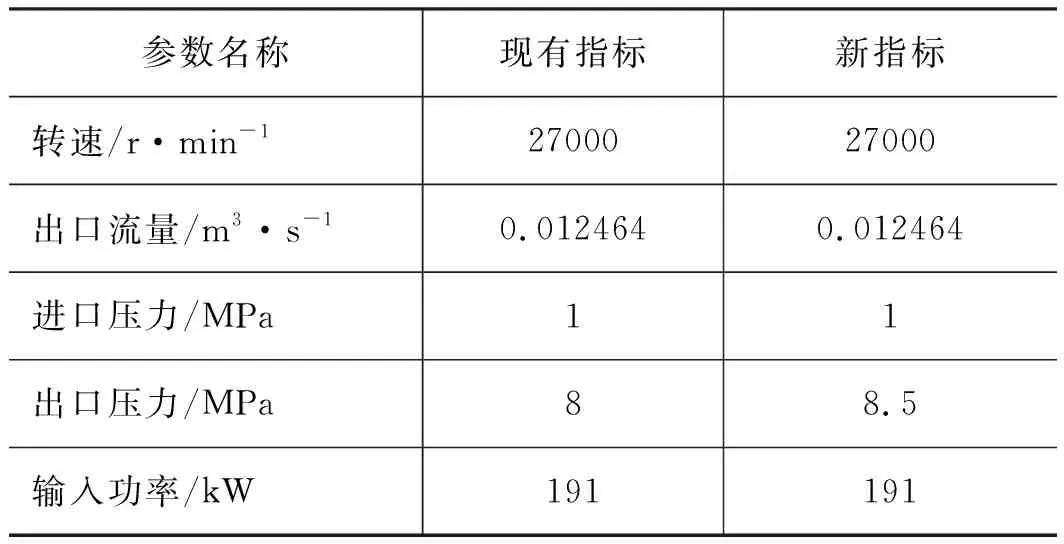

某航空燃油离心泵现有性能无法满足新增压指标要求,需进行提压增效设计,现有指标与新指标具体要求见表1。

表1 离心泵性能参数指标对比

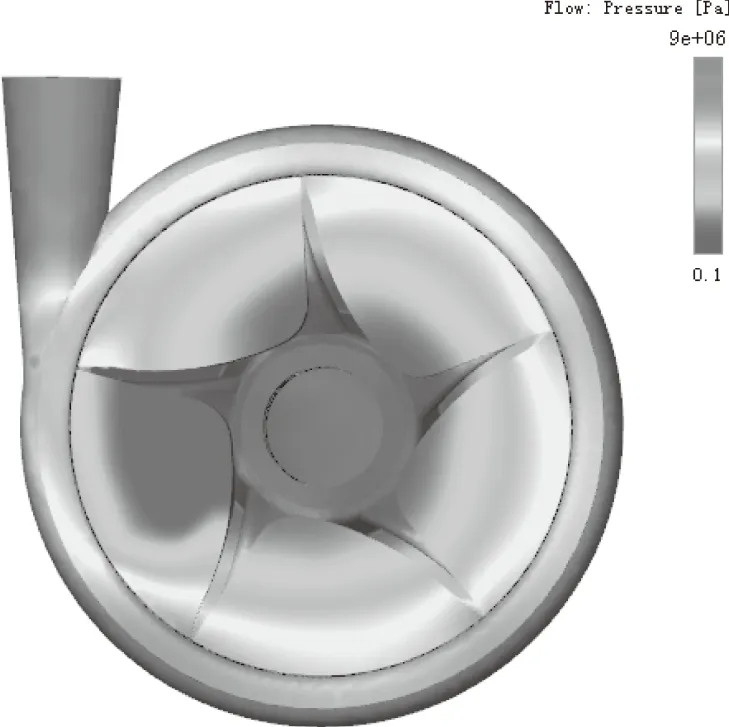

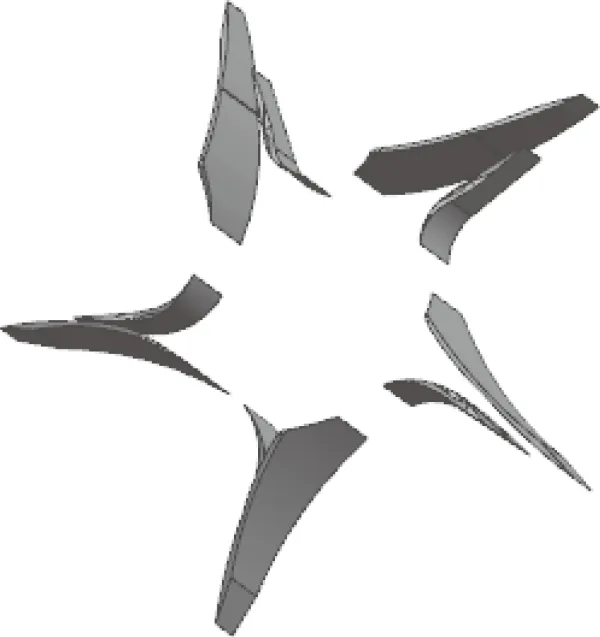

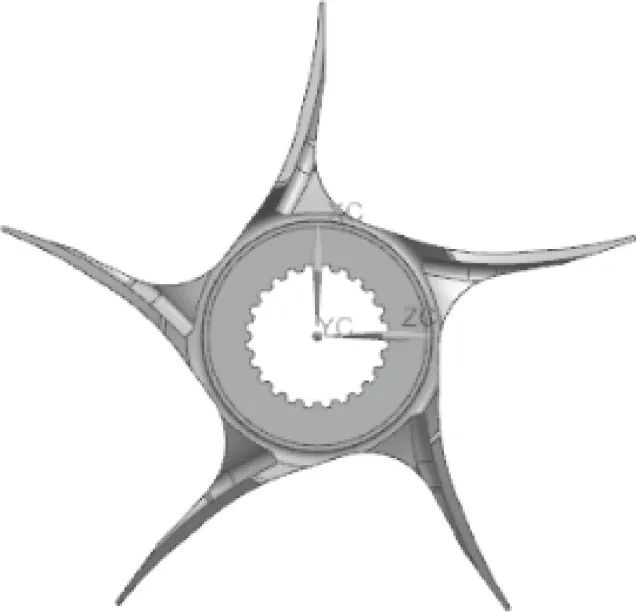

燃油离心泵属于高转速、大流量离心泵。叶轮为开式叶轮,叶轮外径90 mm,叶片数5,现用叶轮如图1所示。

图1 叶轮

1.2 流场仿真分析

近年来,计算流体力学(CFD)技术已经广泛运用于泵的设计和分析计算中。此次采用PumpLinx数值模拟方法对燃油离心泵内流场进行模拟。采用UG三维建模软件对燃油离心泵进行三维建模并抽取流道,过流部件流道示意图如图2所示[4]。在网格划分中,设置最小网格为0.001,最大网格为0.025,即可得到高精度的笛卡尔网格,流体仿真模型的网格数量为255202。网格划分后的几何模型如图3所示。

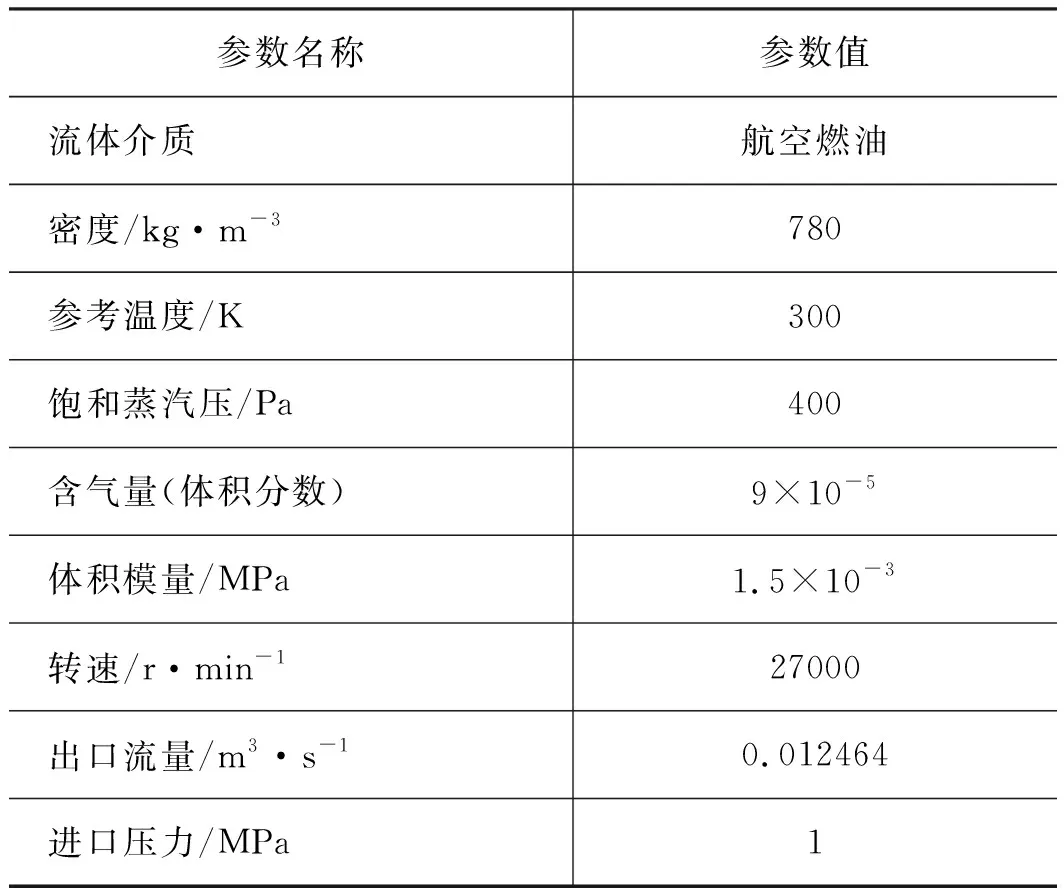

航空离心泵的工作介质为航空燃油,流体参数和边界条件的设置如表2所示。

图2 过流部件的流道示意图

图3 网格划分后模型

表2 流体参数和边界条件

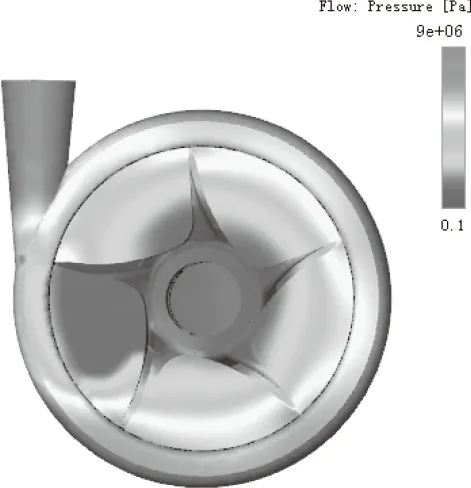

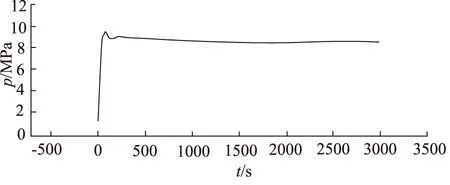

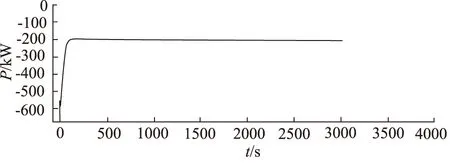

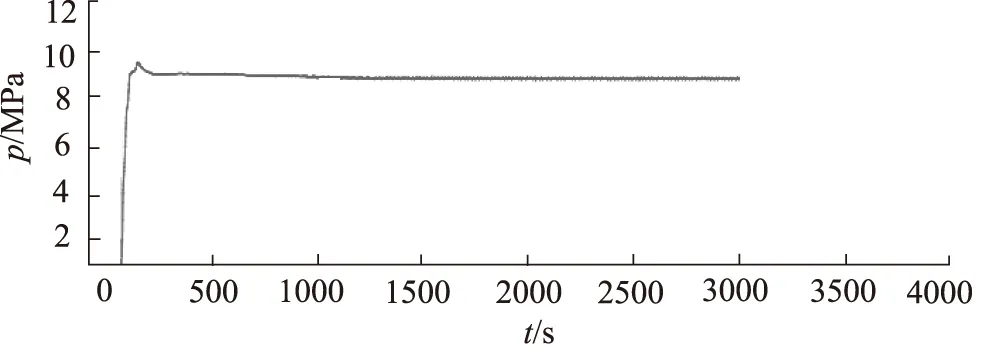

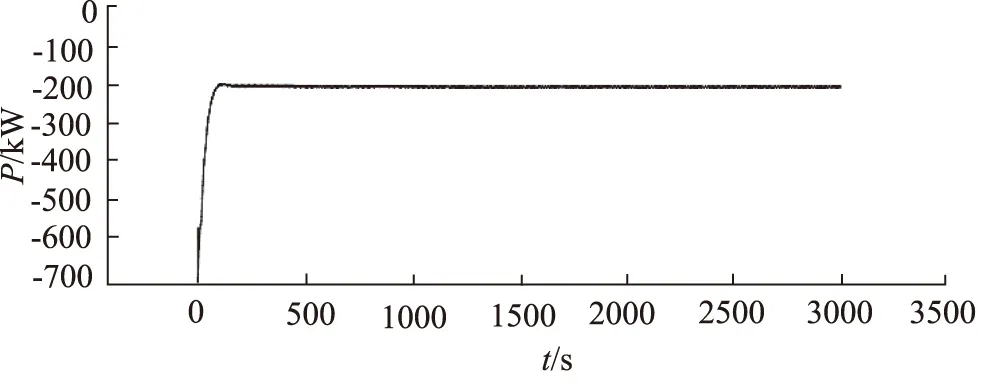

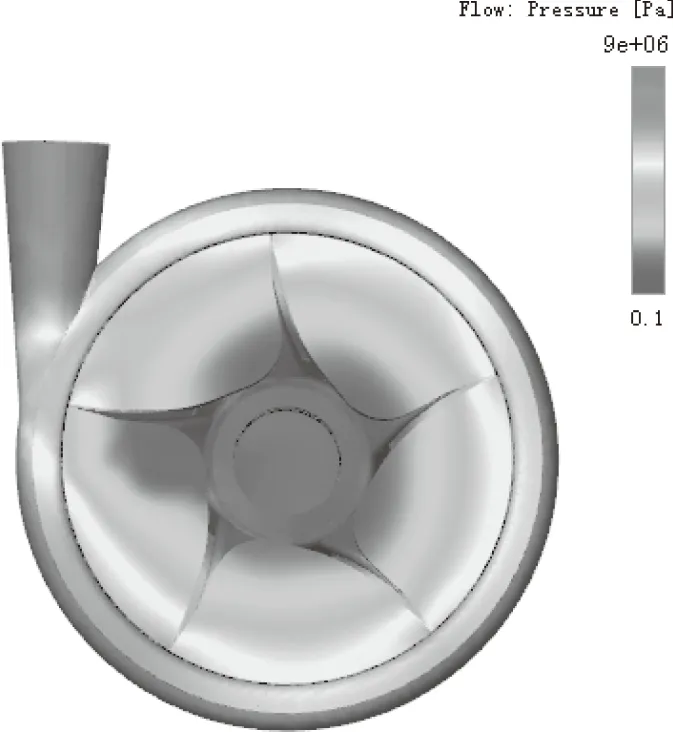

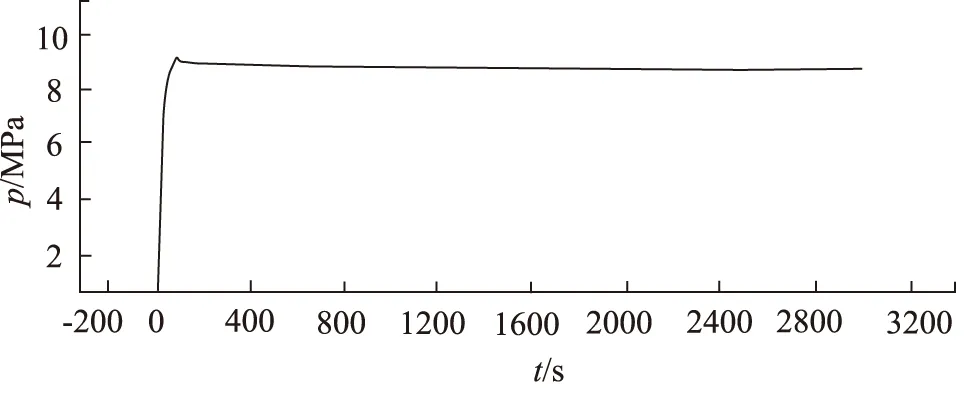

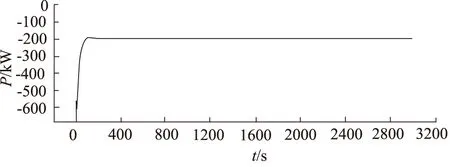

通过软件运算,迭代求解,设定计算迭代步数为3000步,设置监控涡壳出口压力,当出口区域压力稳定时视为收敛[5-6]。现有结构燃油离心泵出口压力仿真结果如图4、图5所示,功率曲线如图6所示。可以看出,收敛条件下的出口压力为8.4 MPa、功率197 kW。

1.3 仿真分析结果验证

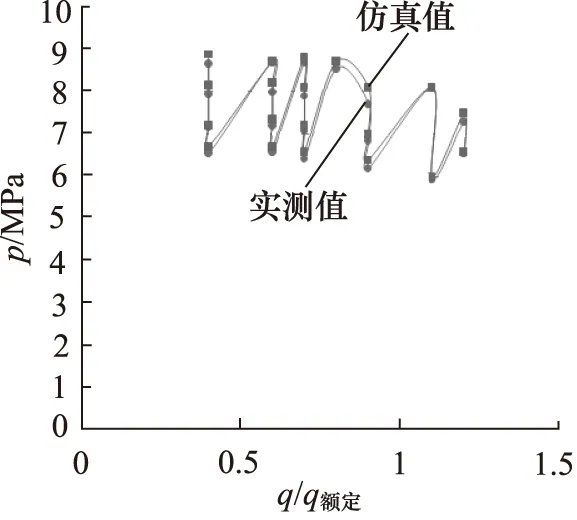

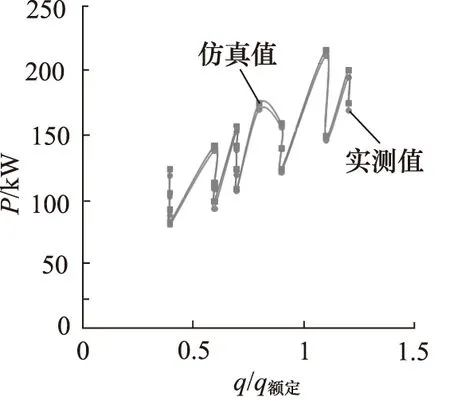

对比分析不同流量下的20组燃油离心泵实际测试数据与仿真数据,结果如图7、图8所示。

图4 出口压力云图

图5 出口压力曲线

图6 功率曲线

图7 出口压力-流量曲线对比

图8 功率-流量曲线对比

模拟数值与试验数据在各个流量工况下趋势基本相同。各个流量下出口压力的误差为1%,功率误差为5%,数值模拟能够精确地预测航空燃油离心泵性能,其仿真结果可作为后续改进燃油离心泵的依据。

2 离心泵增压设计

2.1 离心泵性能计算

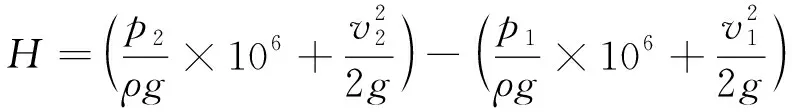

扬程:

(1)

式中,p1—— 离心泵进口压力,MPa

p2—— 离心泵出口压力,MPa

ρ—— 密度,kg/m3

g—— 重力加速度,m/s2

v1—— 离心泵进口流速,m/s

v2—— 离心泵出口流速,m/s

泵的比转速:

(2)

式中,n—— 转速,r/min

q—— 流量,m3/s

H—— 扬程,m

现有技术指标和新技术指标下扬程和比转速的计算结果如表3所示。

表3 离心泵计算数据

2.2 叶轮增压设计

燃油离心泵属于低比转速离心泵。由叶轮切割定理可知,低比转速离心泵扬程与叶轮外径的平方成正比。可通过增加叶轮外径的方法实现增加离心泵扬程(即提高出口压力)的目的[8],如式(3)所示。

(3)

式中,H′ —— 改进后的扬程,m

D2—— 叶轮外径,mm

D′2—— 改进后的叶轮外径,mm

通过计算将叶轮外径由90 mm增加到93 mm,可达到离心泵增压目的,在UG三维建模软件中保证叶轮叶型不变,对叶轮外径尺寸进行修改。

对改进后的模型进行装配并抽取流道进行仿真分析。改进后的离心泵出口压力仿真分析结果如图9、图10所示,功率仿真结果如图11所示。可以看出,收敛条件下的出口压力为8.9 MPa,功率为205 kW。

图9 叶轮外径93 mm出口压力云图

图10 叶轮外径93 mm出口压力曲线

图11 叶轮外径93 mm功率曲线

叶轮外径增加后,离心泵出口压力满足新指标增压要求,但产品功率超出技术指标要求,还需进一步改进设计。

2.3 叶轮增效设计

离心泵效率与叶轮几何结构有密切关联。增加离心泵效率可减小输入功率。修改以下5个方面的几何参数可以有效的增加离心泵效率[7-9]。

(1) 改变叶片的弯曲形状;

(2) 减少叶轮厚度和叶片数量;

(3) 改变叶片进出口安放角;

(4) 采用长短叶片相间的形式;

(5) 选择叶片包角。

其中,叶片数量越少,厚度越薄,对流体的排挤效应越小,效率越高。此次采用减小叶片厚度的方法来增加离心泵的功率,减小输入功率,来满足功率要求。对叶轮叶片两侧均进行裁剪,裁剪部位如图12所示,叶片厚度变薄后的叶轮三维模型如图13所示。

图12 叶片修剪部位

图13 减薄后叶轮三维模型

叶轮减薄后进行流场仿真分析,离心泵出口压力仿真结果如图14、图15所示,功率仿真结果如图16所示。可以看出,收敛条件下的出口压力为8.8 MPa,功率为196 kW。

燃油离心泵出口压力实际估算值为8.7 MPa,功率实际估算值为186 kW,改进后的离心泵出口压力和效率均满足新指标要求。

2.4 叶轮强度仿真

叶轮改进完成后,对叶轮进行强度仿真分析,确定叶轮是否满足强度要求。叶轮材料为TC4,其密度ρ=4800 kg/m3,弹性模量E=113 GPa,泊松比μ=0.34。

图14 叶轮减薄后出口压力云图

图15 叶轮减薄后出口压力曲线

图16 叶轮减薄后功率曲线

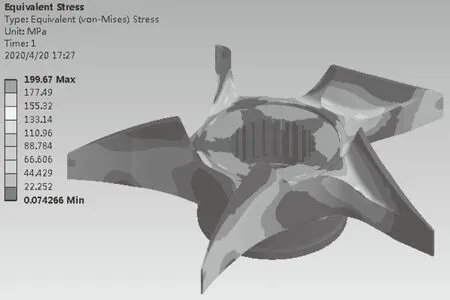

使用ANSYS Meshing软件进行网格划分时,采用四面体非结构化网格,利用局部尺寸Sizing功能进行尺寸控制,逐渐加密网格进行数值模拟计算,当局部尺寸Sizing值设置为0.5 mm时,即使再加密网格,模拟结果应力值无明显变化,仿真结果满足网格无关性原则[10-12]。网格模型如图17所示,节点总数为267517,网格总数量为178110。

网格划分完成后,对叶轮圆柱面施加Displacement约束;离心泵在运转过程中,施加转速Rotational Velocity约束,转速设置为27000 r/min;叶轮叶片施加Pressure载荷,力值设置为9 MPa(大于实际受力)并进行计算,输出等效应力(Von Mises强度理论)分布云图如图18所示。

图17 叶轮有限元模型

图18 平均等效应力分布云图

应力最大部位在叶片中间部位,最大应力值为199.67 MPa。钛合金TC4材料的屈服强度为860 MPa,所受应力远远小于许用应力,安全系数为4.3,叶轮能够满足强度要求。

3 结论

针对某航空燃油离心泵提压增效新要求,采用PumpLinx数值模拟对离心泵流场进行仿真验证,出口压力误差为1%,功率误差为5%,仿真结果能够作为判断航空燃油离心泵性能是否满足要求的依据。利用相似换算法与减薄叶片相结合的方法,对叶轮进行改进,改进后的离心泵增压能力和功率均满足新指标要求。和传统分析方法相比,基于内流场仿真的航空增压离心泵分析方法,其性能分析结果可信度较高,有助于减少试验成本,缩短验证周期,有很高的工程实用价值。