稻壳灰细度和掺量对水泥及胶砂性能的影响研究

2020-12-01张思雨丁丽芳姚雪涛

张思雨,丁丽芳,姚雪涛

(河北建设集团股份有限公司混凝土分公司,河北 保定 071000)

1 研究背景

我国水稻每年总产量为 2亿多吨,占世界总产量的30%。而稻谷在加工过程中会产生约 20% 的稻壳,我国每年会产生 4000 万吨以上的稻壳。大部分稻壳作为农业废弃物堆积或者在野外焚烧,对道路交通安全和生态环境造成极大的不良影响。因此,如何更加有效地利用稻壳,对解决上述问题都具有重要的意义。

随着建筑行业的繁荣发展,混凝土需求和产量不断增大,需要的矿物掺合料越来越多,传统的粉煤灰、矿渣粉资源变得紧张,这些传统的废弃物也已变成稀缺资源,价格不断飙升,寻求新的质优价廉的矿物掺合料势在必行。

稻壳灰是一种性能非常好的火山灰活性材料,将稻壳灰作为混凝土掺合料进行利用,不仅可以节约熟料水泥,减少生产水泥时的 CO2排放量,还可避免稻壳堆积对环境的影响,节约耕地,改善环境。使用稻壳灰替代水泥在国内已经成为混凝土行业可持续发展的一个研究方向,绿色环保混凝土是未来混凝土材料发展的必然趋势,研究稻壳灰代替水泥配制混凝土更是具有显著的经济效益和社会效益。

本研究采用稻壳灰以不同细度和掺量取代部分水泥,通过水泥物理性能和水泥胶砂强度对比试验,分析了稻壳灰取代水泥的可行性,为稻壳灰混凝土的研究提供参考依据。

2 试验部分

2.1 稻壳灰相关性能研究

2.1.1 试样制备

因市售稻壳灰多为未经处理的不均匀颗粒状态,故在试验前要对稻壳灰进行粉磨均化处理,才能得到真正意义上可用于混凝土的稻壳灰。处理前后的对比照片详见图 1。

本项目采用米淇行星式球磨机对稻壳灰进行粉磨。行星式球磨机是针对粉碎、研磨粉体进行设计的,研磨产品最小粒度可至 0.1μm。其工作原理是利用磨料与试料在研磨罐内高速翻滚,对物料产生强力剪切、冲击、碾压达到粉碎、研磨、分散、乳化物料的目的。

图1 原状稻壳灰和粉磨之后的稻壳灰

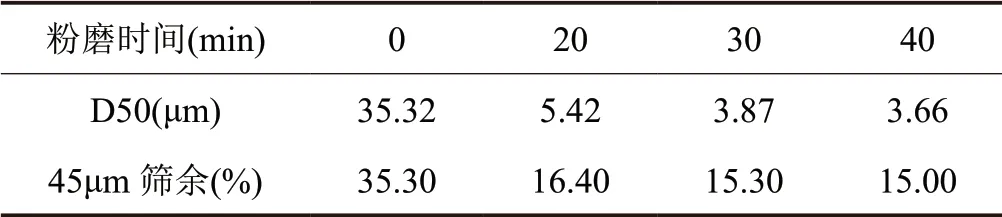

通过激光粒度测试及 45μm 筛余来评价稻壳灰细度及粉磨时间对稻壳灰细度的影响,试验结果见表 1。

表1 不同粉磨时间对稻壳灰细度的影响

由表 1 可以看出,随着稻壳灰粉磨时间的延长,稻壳灰 D50 粒径和 45μm 筛余均逐渐降低,稻壳灰越来越细,粉磨 20min 稻壳灰比原灰明显细得多,但粉磨40min 的稻壳灰比粉磨 30min 的稻壳灰 45μm 筛余只下降 0.3%,也就是说粉磨达到一定时间,稻壳灰的细度很难再增加。从激光粒度分析和筛余结果来看,稻壳灰粉磨时间不宜超过 30min,粉磨时间过长只会造成能源浪费。

2.1.2 化学分析

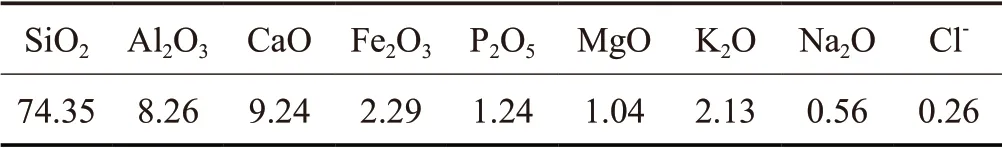

通过 XRD 试验可知该稻壳灰试样的主要化学组成是 SiO2、低温钠长石、KCl,不含有对人体有害的组分,具体化学组成见表 2。

由表 2 可知,稻壳灰中的 SiO2含量在 70% 以上,理论上应具有良好的活性效应,结合 45μm 筛余结果与粉煤灰接近,可作为矿物掺合料替代粉煤灰,用于混凝土生产,可以改善混凝土的性能。

表2 稻壳灰的主要化学组分 %

2.2 其他原材料

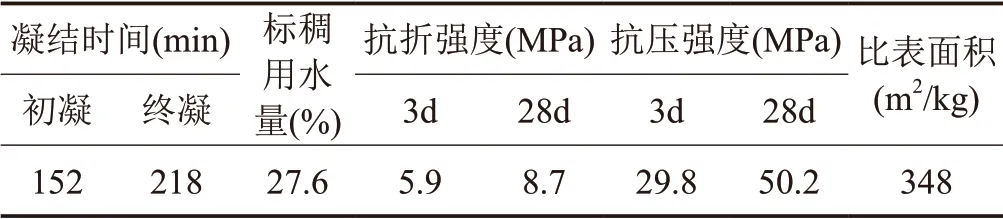

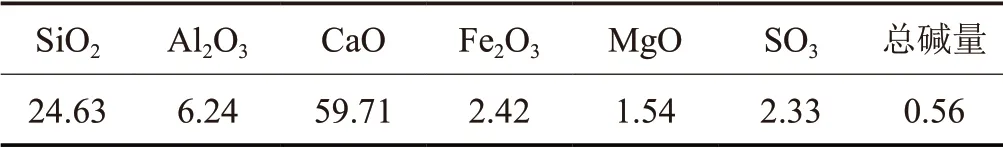

(1)水泥:选用河北京兰 P·O42.5 水泥,主要性能指标见表 3、表 4。

表3 水泥的主要性能指标

表4 水泥的主要化学组分 %

(2)粉煤灰:选用保定大唐Ⅱ级粉煤灰,主要性能指标见表 5。

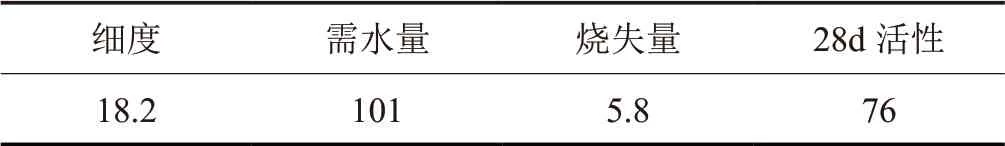

表5 粉煤灰的主要性能指标 %

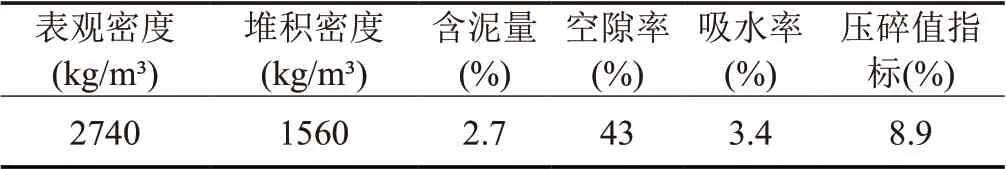

(3)砂:保定满城中砂,细度模数 2.6,属于 Ⅱ区中砂,级配良好,其他性能指标见表 6。

表6 砂的主要性能指标

(4)水:饮用水。

2.3 试验设计

本研究中胶砂试验的目的是为稻壳灰混凝土研究提供参考,所以胶砂试验所使用的原材料为常规混凝土所用品种,并未选用基准水泥和标准砂。

试验依据为 GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》和 GB/T 17671—1999《水泥胶砂强度检验方法(ISO 法)》中相关规定。

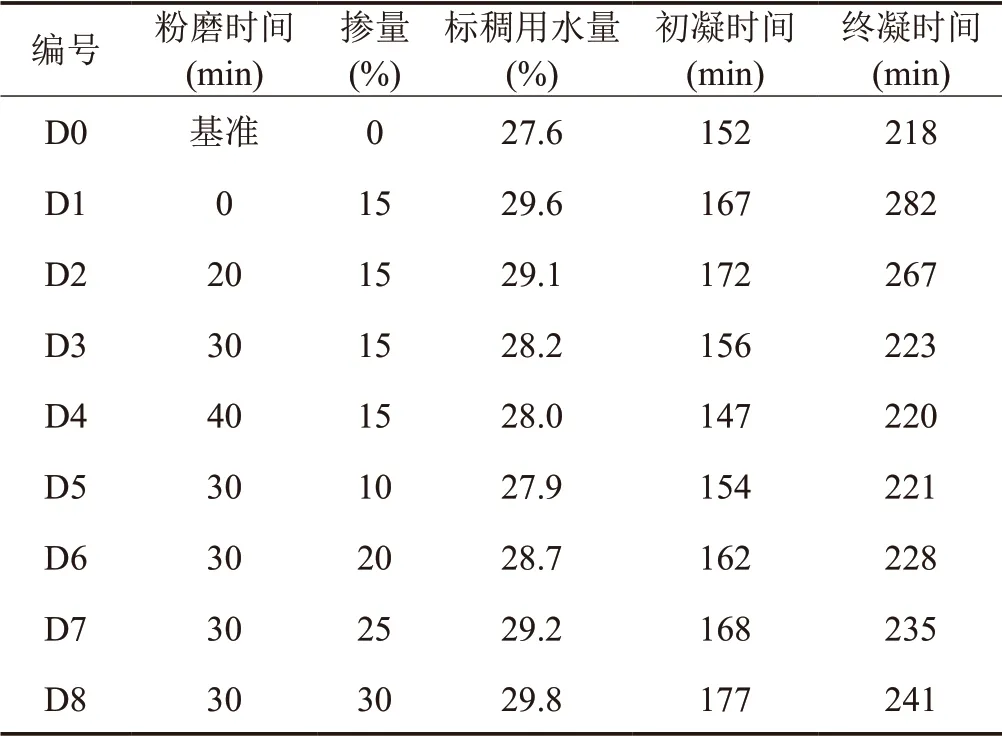

矿物掺合料的细度对其性能的发挥至关重要,将粉磨时间为 0min、20min、30min、40min 的稻壳灰统一等质量取代 15% 的水泥,对比分析粉磨时间对标准稠度用水量、凝结时间及抗压强度的影响,编号记作D1、D2、D3、D4。

由于矿物掺合料自身不能发生水化反应,必须在有水泥熟料水化产生足够数量的 Ca(OH)2条件下逐渐发挥其火山灰效应,所以,矿物掺合料替代水泥量是有一定限度的。为寻找稻壳灰的适宜取代范围,将粉磨时间为 30min 的稻壳灰,等质量取代 10%、15%、20%、25%、30% 水泥,对比分析稻壳灰掺量对标准稠度用水量、凝结时间及抗压强度的影响,编号记作 D5、D3、D6、D7、D8。

将粉煤灰按 10%、15%、20%、25%、30% 的掺量等质量取代水泥,并制备胶砂试件,与稻壳灰所制胶砂试件的强度作对比分析,编号记作 F1、F2、F3、F4、F5。

3 结果及分析

3.1 水泥物理性能试验

稻壳灰对水泥标准稠度用水量和凝结时间的影响结果见表 7,为便于观察分析,依据表 7 绘制出趋势图,见图 2~5。

表7 稻壳灰对水泥物理性能的影响

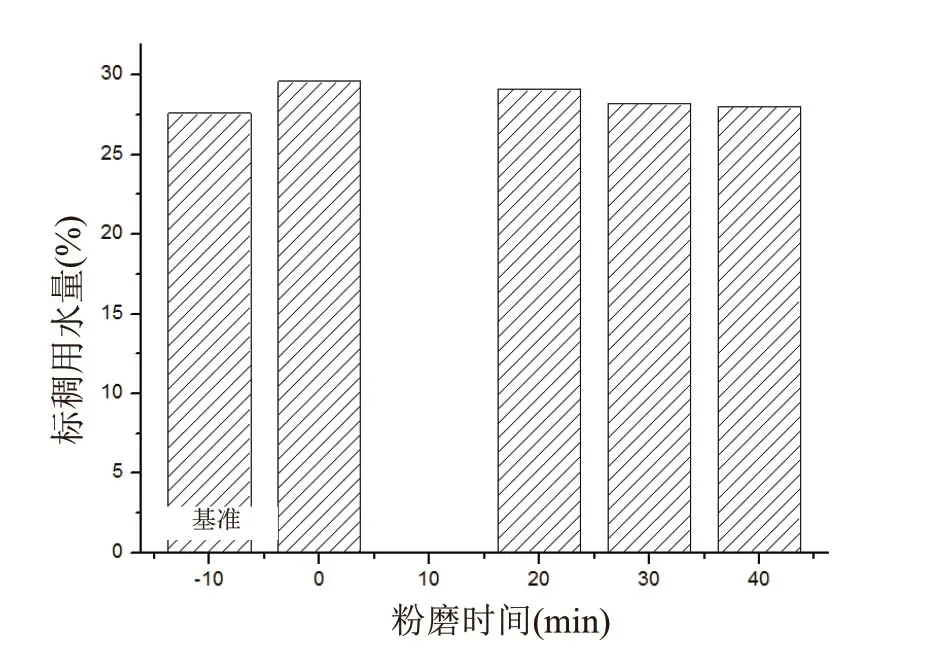

图2 粉磨时间与标稠用水量的关系

图2 表明:(1)稻壳灰的加入,增大了水泥标准稠度用水量,其中未经粉磨的原状灰对水泥标准稠度用水量的影响最大,比基准组增加 7%;(2)随着粉磨时间的延长,水泥标准稠度用水量呈降低的趋势;(3)粉磨 30min 与 40min 的稻壳灰水泥标准稠度用水量接近。

分析其原因,原状灰颗粒大小不一,呈不规则形状,其掺入增加了水泥的需水量;而粉磨过程在减小稻壳灰颗粒粒径的同时改善了其颗粒表面形态,使其产生类似于粉煤灰的滚珠效应,从而逐渐降低水泥的标稠用水量;粉磨 30min 和粉磨 40min 所得稻壳灰的颗粒区别很小,所以对标稠用水量的影响也很接近。

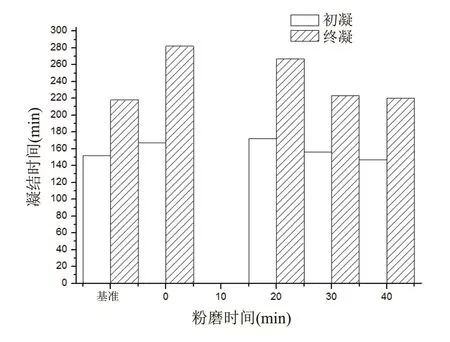

图3 粉磨时间与凝结时间的关系

图3 表明:(1)随着粉磨时间的延长,初凝时间呈先增加后降低趋势,但变化较平缓;(2)随着粉磨时间的延长,终凝时间呈降低的趋势,变化比较明显;(3)原状灰与粉磨 20min 稻壳灰的影响效果较为明显,其他粉磨时间的稻壳灰对水泥凝结时间影响不大。

分析其原因,稻壳灰的掺入增大了水泥标准稠度用水量,从而导致了凝结时间的延长;稻壳灰的火山灰效应在水泥水化反应中后期才会被激发,所以不同粉磨时间的稻壳灰对初凝时间影响区别不大;原状灰和粉磨20min 稻壳灰因颗粒粒径较大,活性较低,不能完全被激发参与水化反应,导致终凝时间延长较多。

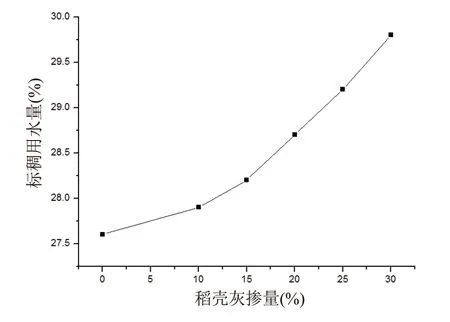

图4 稻壳灰掺量与标稠用水量的关系

图4 表明:随着稻壳灰掺量的增加,水泥标准稠度用水量呈增加的趋势。

分析其原因,由于稻壳灰需水量高于水泥,所以随着掺量的增长,需水量不断增加。

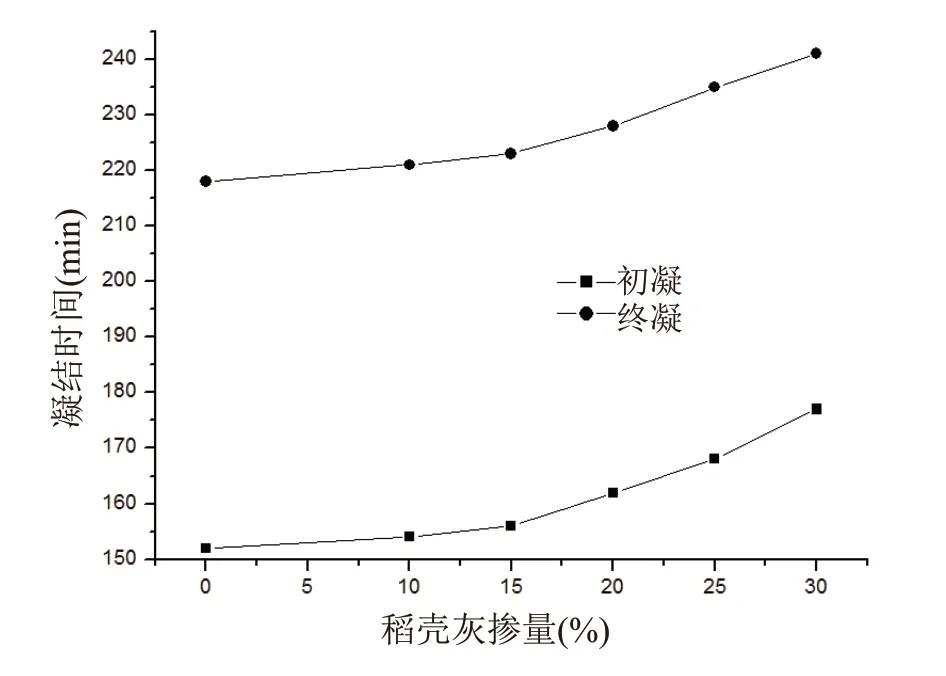

图5 表明:随着稻壳灰掺量的增加,初凝与终凝时间均呈增长趋势。

分析其原因,由于标准稠度用水量随着稻壳灰掺量增加不断增长,所以凝结时间被延长。

图5 稻壳灰掺量与凝结时间的关系

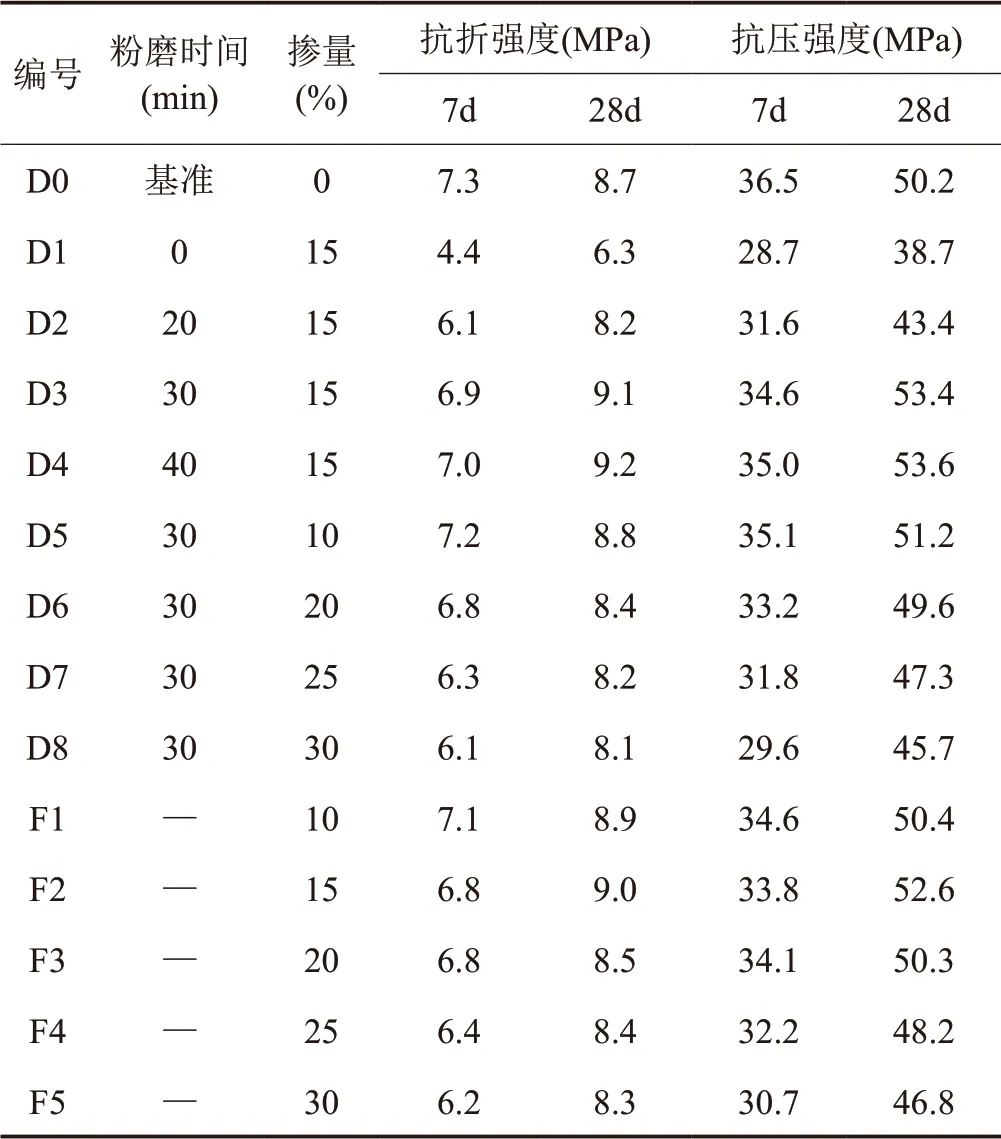

表8 稻壳灰及粉煤灰对水泥胶砂强度的影响

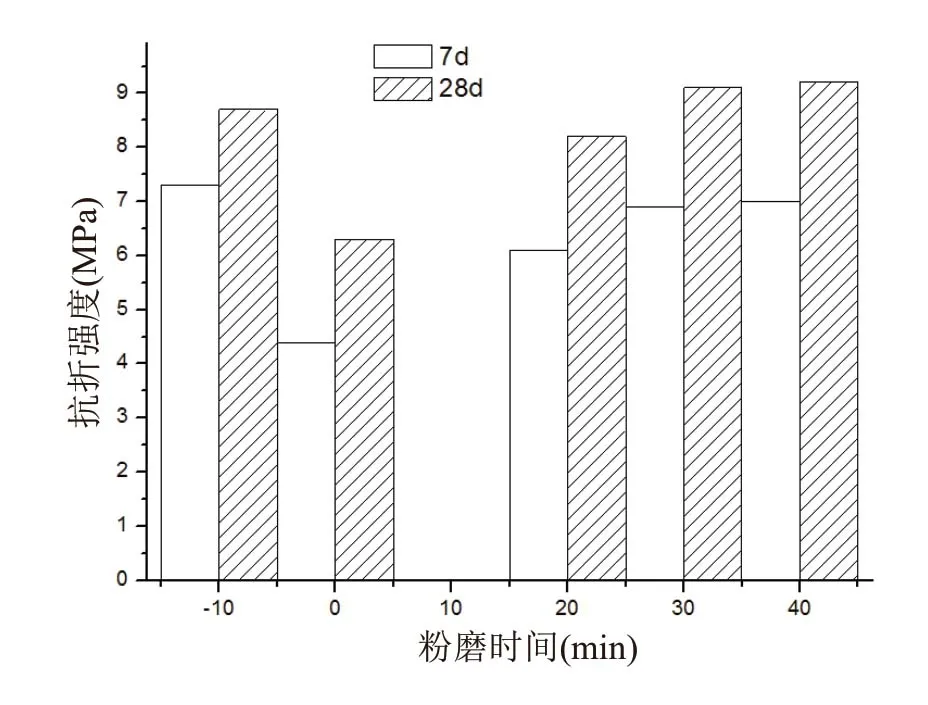

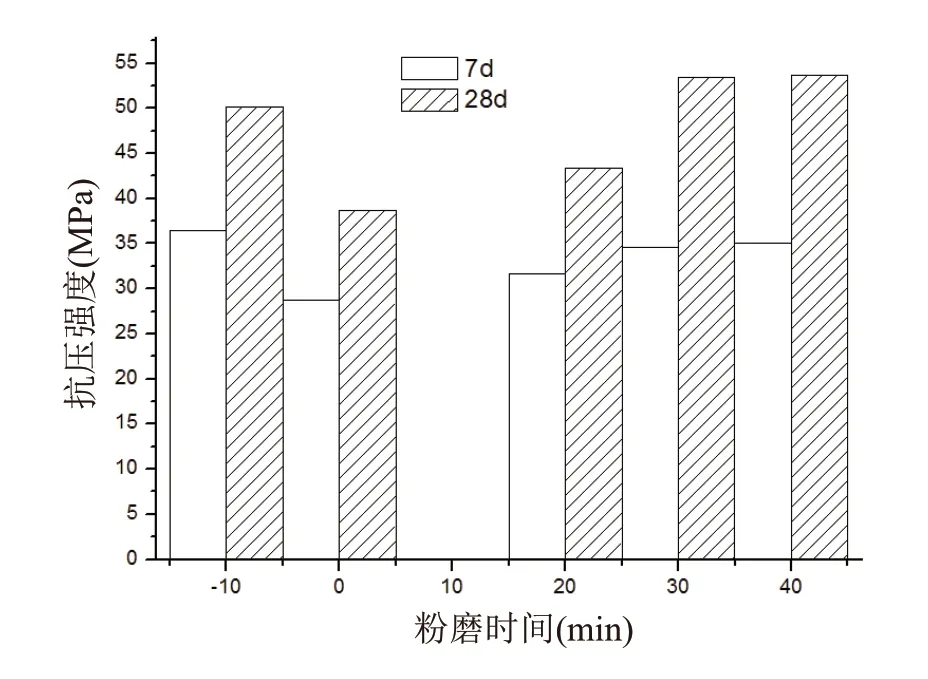

图6 和图 7 表明:(1)原状灰的掺入,使得水泥胶砂抗折和抗压强度均大幅下降;(2)随着粉磨时间的增加,水泥胶砂抗折和抗压强度呈增长趋势;(3)

3.2 胶砂强度试验

稻壳灰对水泥胶砂强度的影响及粉煤灰对水泥胶砂强度的影响结果见表 8,为便于观察分析,根据表 8 绘制出趋势图,见图 6~9。粉磨 30min 稻壳灰与粉磨 40min 稻壳灰对水泥胶砂强度的影响接近。

分析其原因,未经粉磨的原状灰活性很难被激发,无法补偿所取代水泥的强度;随着粉磨时间的增加,稻壳灰粒径逐渐变小,活性增加,逐步参与到水化反应中,使得胶砂强度逐步增长;粉磨 30min 和粉磨 40min所得稻壳灰的颗粒区别很小,所以对胶砂强度的影响也很接近。

图6 粉磨时间与抗折强度的关系

图7 粉磨时间与抗压强度的关系

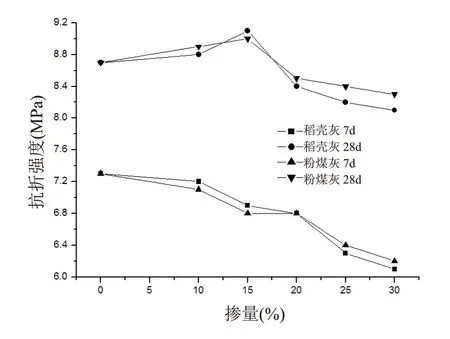

图8 不同掺量稻壳灰与粉煤灰的抗折强度对比

图9 不同掺量稻壳灰与粉煤灰的抗压强度对比

图8 和图 9 表明:(1)随着稻壳灰掺量的增加,7d 抗折和抗压强度呈下降趋势;(2)随着稻壳灰掺量的增加,28d 抗折和抗压强度呈先增长后下降的趋势;(3)在 15% 掺量时,28d 抗折和抗压强度出现峰值。

分析其原因,由于稻壳灰的火山灰效应主要作用于后期水化反应,从而对早期强度贡献较少,致使早期强度随掺量增加而降低;在水化反应后期,稻壳灰中的SiO2在二次水化反应中能生成更多的 C-S-H 凝胶,并且也能更加密实的填充水泥砂浆内部的孔隙,使得胶砂强度增长;同时随着稻壳灰掺量的增加,则是相对降低了水泥砂浆中的水泥含量,致使强度下降,这两种强度变化趋势随着稻壳灰掺量的增加而交替处于主导地位,致使水泥胶砂后期强度出现先增大后减小的趋势,并在15% 掺量时达到最大值。

由图 8 和图 9 还可以看出:随着掺量的增加,掺稻壳灰和掺粉煤灰的胶砂试件强度接近,且变化趋势相似。说明稻壳灰对水泥胶砂强度的影响与粉煤灰相近,可以替代粉煤灰用作混凝土掺合料。

4 结论

(1)稻壳灰取代部分水泥掺入后,会增加水泥的标准稠度用水量,延长凝结时间,其影响随粉磨时间的增加而减小,随稻壳灰掺量的增加而加大。

(2)稻壳灰取代部分水泥掺入后,其水泥胶砂强度随粉磨时间的增加而增加,随稻壳灰掺量增加呈先增大后减小趋势。

(3)稻壳灰对水泥胶砂强度的影响与粉煤灰相近,可以替代粉煤灰用作混凝土掺合料。

(4)综合考虑上述试验结果,稻壳灰的最佳粉磨时间为 30min,最佳掺量为 15%。