混凝土泵车水路系统的优化及故障处理

2020-12-01张磊陈玲徐道雷施庆永

张磊,陈玲,徐道雷,施庆永

(徐州徐工施维英机械有限公司,江苏 徐州 221004)

0 前言

混凝土泵车施工后,残留在车上的混凝土凝固很快,必须立即冲洗,目前行业唯一的清洗方式为水泵清洗。合理的设计水路系统是保证水泵正常工作的关键,本文从水泵的工作原理及构造,结合实际故障特征,分析了影响水泵工作的各种因素,并提出相应故障改进及应用。

1 水路系统的核心组成及原理

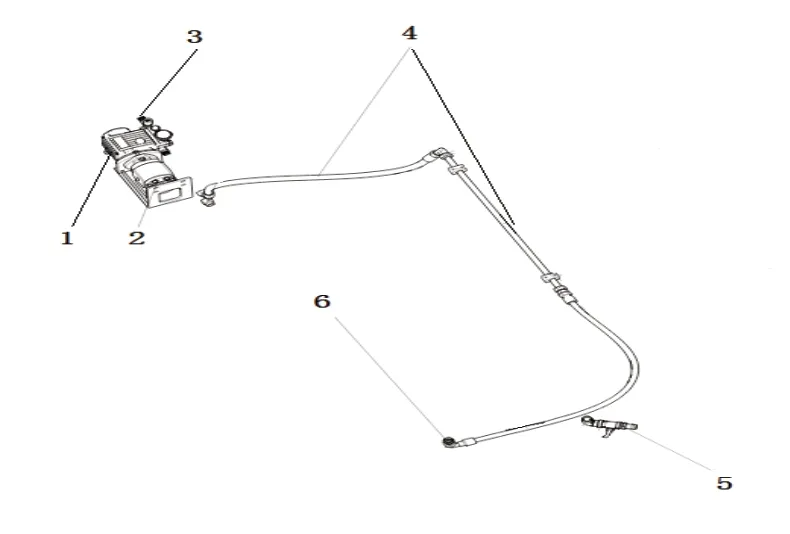

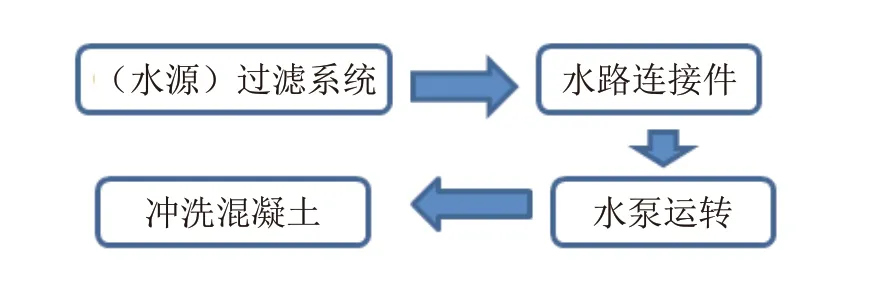

水路系核心组成示意图见图 1,工作原理见图 2。

图1 水路系统核心组成

图2 水路系统工作原理

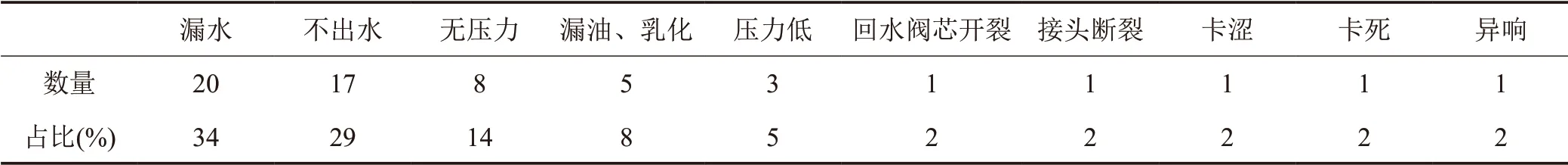

2 常见故障现象及反馈占比

根据市场反馈,水路系统中问题比较集中的问题多为水泵问题,直接原因表现占比(表 1):漏水 34%、不出水 29%、无压力 14%、漏油乳化 8%、其它。

表1 水路系统故障占比

3 水路系统的故障分析

3.1 漏水问题原因分析

从市场反馈的水路系统分析中水路管路及水泵泵头漏水问题比较集中,该质量反馈高发期主要集中 1月、2月、3月份,该时段环境温度低,多数地区在零度以下,而且泵车多为室外工作停放,均为冰冻所致导致水路连接件以及水泵泵头冻裂,常规方法将水箱里的水放掉,但排除不了管路中以及泵头中残留的水份,导致故障率居高不下。

改进方向:提高泵头金属耐寒性能、排除管路多余水份。

(1)重新开发铜泵头,关键部位增加厚度,提高泵头的抗冰冻能力,不影响水泵装配尺寸匹配。

(2)严格要求泵头材料 HPb59-1,对每批零件原材料进行材料认定。

(3)为从根本上解决这个问题,在泵进水口增加进水球阀和排水球阀为关键改进部位(见图 3)。

图3 改进效果

现场测试:

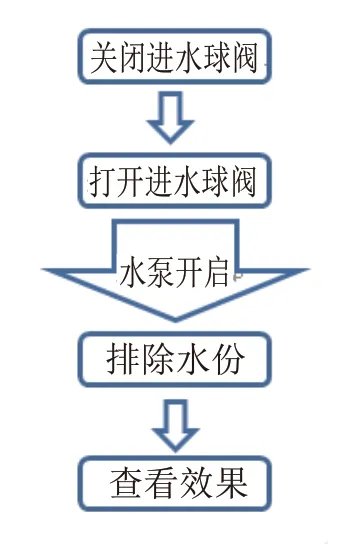

(1)试验方法结构图见图 4。

图4 试验结构

(2)现场试验

关闭进水管路上的球阀,打开排水阀,并让水泵空转 3min 即可排空管路中以及泵内余水。图 5 为水路系统的连接与应用图。

图5 水路系统连接及应用

(3)试验数据见表 2。

表2 水路系统现场排水测试数据

通过上述试验数据分析:无论在何种转速的情况下,水泵残留的水份都可以排空,达到排出残留水份的目的,即使低于 0° 时,水路系统及水泵壳体无水、无法结冰。

3.2 不出水、无压力问题的原因分析

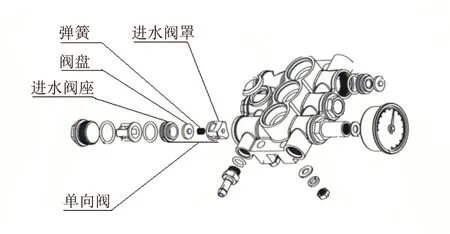

排在第二、第三位的为水泵不出水问题,该故障主要是水泵内部进异物(滤网损坏);或长时间未使用水泵,泵头中的单向阀(图 6)打不开,在夏季或秋季气候干燥,泵内水份蒸发,留下的水渍导致进出水阀盘粘住打不开;泵内干燥吸水能力差,从导致不出水或压力不稳。

图6 单向阀

(1)水泵常规滤网采用的是内装方式,使用一段时间后水箱内酸碱度偏高,而出现腐蚀滤网的现象。除进水滤网过滤功能下降外,其他异物或自身锈蚀掉的滤网残渣被吸入水泵之中导致水泵卡滞无法正常工作。在保证连接形式和尺寸不变的情况下,现改进为内装全316 不锈钢过滤器,耐腐性能提高,通流截面增加。过滤系统提升明显。

(2)针对水泵长期不使用,因水的特性生成水碱导致单向阀卡滞的问题,只需在图 7 中,连接自来水水管,开启自来水,利用自来水本身很小的流动压力即可冲开单向阀,即可解决水泵不出水、压力小问题。

图7 单向阀芯卡滞排出故障图

3.3 压力表漏油、乳化问题的改进及分析

排在第四位的为压力表漏油问题,导致该问题的发生多为泵车使用地域温差变换大而使压力表壳体冻裂。温较低时水泵壳体内未排出的水份结冰变成水柱,冲击压力表量程,导致压力表漏油。改进方向:量程由0~16MPa 改为 0~40MPa,即可有效地解决压力表损坏漏油、漏水问题。

排在第五位的为水泵内柴机油乳化。

水泵拆解后发现内部油液浑浊呈现乳白色、气味恶臭,判断油质乳化。分析有两点:(1)在水泵加油口处有排气孔,水流从此处进入,从而导致油品乳化。(2)柱塞组件(普通柱塞)和密封之间存在相对运动,密封损坏后泵头中的水份被带入水泵中导致水泵乳化,降低水泵使用寿命。

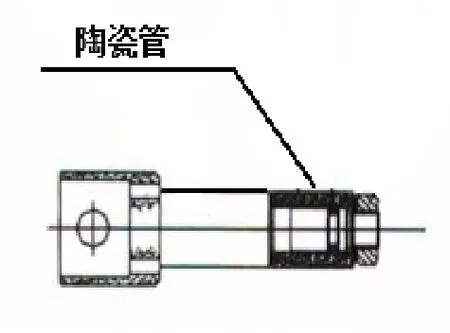

改进后方向:(1)将加油处的外置排气孔改为内置,直接隔绝外界水份的飞溅。(2)普通柱塞组件改为陶瓷柱塞组件可以获得镜面的表面粗糙度[1]减少运动摩擦,从而降低油品乳化的风险,提升水泵的使用寿命。优化后的排气帽见图 8,陶瓷柱塞见图 9。

4 结语

本文对泵车水路系统的工作原理及结构进行了简要说明,对水泵常见故障及改进方法进行试验测试和分析,有效的解决了市场反馈水泵不出水、压力低、出水量少等问题。针对故障原因指出了对应的改进措施,为水路系统设计及优化有着重要的意义。

图8 优化后的排气帽

图9 陶瓷柱塞图