超声处理对铸态Mg-12Gd-3Y-0.8Zr-0.5Zn合金微观组织及力学性能的影响*

2020-12-01李怡蓉李建平

李怡蓉,杨 忠,李建平,陶 栋,徐 蓉

(西安工业大学 材料与化工学院,西安 710021)

镁合金作为一种轻质金属材料,由于其密度低、比表面积高、强度刚度好、导热性好,具有良好的铸造性能,因而在汽车制造、“3C”产品及生物医学等领域有着广泛应用[1-2]。通常,在镁合金中加入稀土元素可以达到有效除杂,净化熔体,细化晶粒从而提高力学性能的作用[3-4]。目前,以稀土为主要合金元素的Mg合金有Mg-Gd 系 、Mg-Y 系和 Mg-Gd-Y 系合金[5-6]。然而,由于稀土元素在合金熔铸过程中扩散缓慢,导致合金组织中存在严重的枝晶偏析,且晶界处分布着大量的Mg-RE化合物,严重影响稀土镁合金的力学性能。

在合金熔体中施加超声场处理,是稀土镁合金强化增韧和提高塑性的重要途径之一。超声波在金属熔体中产生空化效应、声流效应,影响稀土镁合金凝固过程,可有效细化合金晶粒尺寸,改善合金中元素偏析,从而提高合金耐腐蚀性[7-11]。 文献[12]研究了超声处理对Mg-8Gd合金的元素偏析,发现超声振动会促进Gd分布均匀,并减小沿高度方向力学性能的差异。文献[13]通过研究超声波对Mg99.0-xNixY1.0(x=0.5,1.0,1.5,原子百分比/%)合金组织与性能的影响发现经超声处理后合金的第二相得到明显细化,其中Mg98.5Ni0.5Y1.0合金获得了最佳的力学性能,其拉伸强度和延伸率分别可以提高到231 MPa和14.56%。文献[14]研究发现,当超声功率为1 000 W时,Mg-3RE-3Zn-0.7Y合金会获得较高的抗拉强度与延伸率,且晶粒变得细小且分布均匀。文献[15]通过研究挤压态和热处理态 Mg-12Gd-3Y-0.5Zr合金发现,挤压和热处理可以有效地抑制晶粒长大,使晶粒得到细化,从而达到提高合金强度的目的。目前,超声处理镁合金的研究主要集中在低稀土含量的组织与性能,而超声处理Mg-12Gd-3Y-0.8Zr-0.5Zn合金的研究鲜有报道。

本研究以Mg-12Gd-3Y-0.8Zr-0.5Zn合金为研究对象,通过对其进行不同超声处理,研究熔体超声对Mg-12Gd-3Y-0.8Zr-0.5Zn合金的影响机理,进一步分析了不同超声功率对Mg-12Gd-3Y-0.8Zr-0.5Zn合金组织和力学性能的影响,探索最佳工艺参数,这对促进稀土镁合金在工业中的应用具有十分重要的意义。

1 实验材料及方法

实验对象为Mg-12Gd-3Y-0.8Zr-0.5Zn合金,其化学成分(质量分数w/%)见表1。实验选用纯镁、纯锌以及 Mg-Gd、Mg-Y、Mg-Zr中间合金。将按合金成分配制好的原料放入石墨坩埚中熔炼,待完全熔化且加热至780 ℃时, 保温30 min使合金完全均匀, 随后待合金熔体降温至750 ℃精炼10 min,待熔体温度继续降低至730 ℃时进行超声处理。超声处理功率分别为0(本文指未经超声处理),700,1 000,1 500和2 000 W。将预热至300 ℃的超声波探头浸入合金液面下20 mm进行超声处理,超声处理持续60 s。将超声处理后的合金熔液立即浇注入预热至200 ℃的金属模具中。待合金凝固冷却,将其取出后进行显微组织和力学性能分析。Mg-12Gd-3Y-0.8Zr-0.5Zn合金熔体超声处理实验装置示意图如图1所示。

表1 实验合金成分Tab.1 Composition of experimental alloy

图1 超声处理实验装置示意图Fig.1 Schematic diagram of ultrasonic treatment unit

使用布鲁克D2台式X射线衍射仪分析了材料的物相组成,采用Nicon300型光学显微镜(Optical Microscope,OM)对试样进行显微组织观察,使用带有能谱检测仪(Energy Dispersive Spectrometer,EDS)的扫描电镜(Scanning Electron Microscope,SEM)对合金的微观组织进行成分分析与观察,采用拉伸试验机对试样进行室温拉伸性能测试,拉伸速率为1 mm·s-1,并使用扫描电镜观察合金的拉伸断口形貌。采用电子布氏硬度计对合金进行硬度测量,实验载荷为250 N,保持时间15 s。每个试样测量8个点,取其平均值。

2 结果与分析

2.1 超声处理对铸态Mg-12Gd-3Y-0.8Zr-0.5Zn合金组织的影响

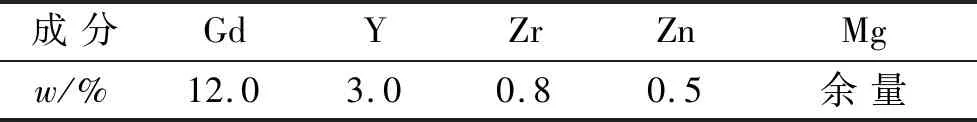

图2为不同超声功率处理60 s的铸态Mg-12Gd-3Y-0.8Zr-0.5Zn合金的金相组织图。从图2可看出,Mg-12Gd-3Y-0.8Zr-0.5Zn合金凝固组织主要由α-Mg和少量弥散分布的富镁第二相组成。

图2 不同超声功率处理60 s的铸态Mg-12Gd-3Y-0.8Zr-0.5Zn合金的金相组织图Fig.2 Metallographic structure of 60 s as-cast Mg-12Gd-3Y-0.8Zr-0.5Zn alloy treated with different ultrasonic power

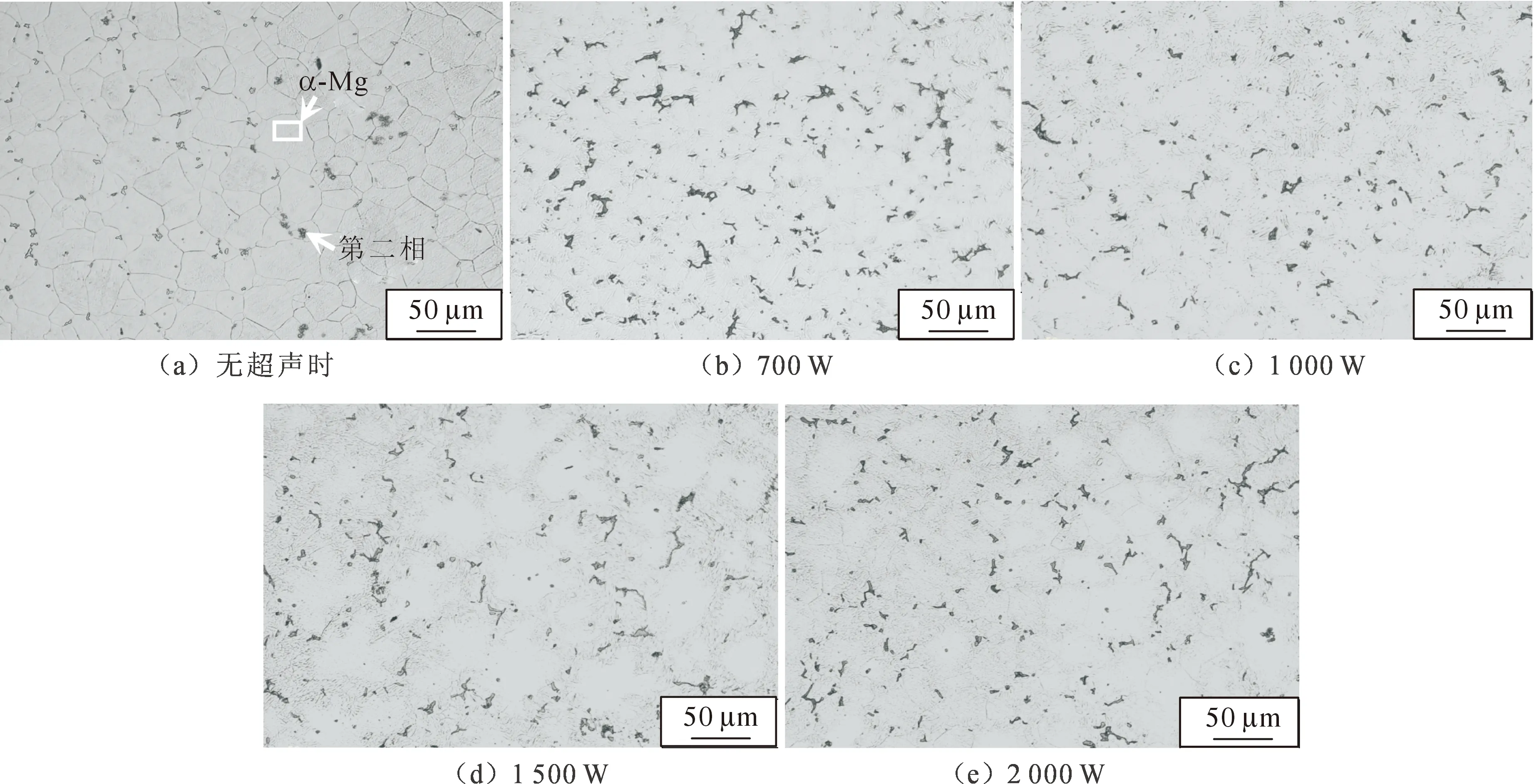

图3为不同超声功率处理60 s的铸态Mg-12Gd-3Y-0.8Zr-0.5Zn合金的晶粒尺寸变化曲线图,结合图2分析,当不施加超声场时,α-Mg组织粗大,平均晶粒尺寸为35.87 μm。随着超声功率由0增加至1 000 W时,组织持续细化,平均晶粒尺寸为24.67 μm,减小了31.22%。α-Mg逐渐转变为等轴晶,同时弥散分布的第二相颗粒变为细小点状且分布更加均匀,弥散强化作用更为明显。当超声功率持续增加至1 500 W和2 000 W时,α-Mg开始粗化,(平均晶粒尺寸增加至38.64 μm和39.04 μm),这可能是由于超声场在金属熔体中的热效应造成的[16]。

图3 不同超声功率处理60 s的铸态Mg-12Gd-3Y-0.8Zr-0.5Zn合金的晶粒尺寸变化曲线Fig.3 Grain size change curve of 60 s as-cast Mg-12Gd-3Y-0.8Zr-0.5Zn alloy treated with different ultrasonic power

超声处理使合金组织细化的根本原因在于其在熔体产生的空化和声流效应影响合金的凝固过程。相对于声流效应,空化效应起着最重要的作用,声流效应只是使空化效应产生的空化泡在熔体中均匀分布[17-19]。稀土镁合金在不同功率下的微观形貌、尺寸和分布的差异可以归因于空化效应的影响。空化效应与超声功率息息相关,空化效应在熔体中产生大量的微小气泡,称为空化泡。空化泡临界半径与声压关系[20]为

(1)

式中:Rmin为一定声压条件下产生声空化的最小气泡半径;σ为熔体的表面张力;Pm为声压幅值;P0为静压力[21]。由于超声功率与声压Pm成正比,因此由式(1)可知,超声波功率越大,Rmin就越小,即空化泡的数量越多,空化效应越强。空化泡膨胀崩塌后产生强大的冲击波,这使得在凝固期间产生的初生α-Mg和富镁第二相破碎并形成有效的形核核心,从而增加镁合金的形核率。同时,超声波在镁合金熔体中产生的声流搅拌作用使形核核心均匀弥散分布在熔体中,且使溶质和温度场分布更加均匀。在这些因素的影响下,Mg-12Gd-3Y-0.8Zr-0.5Zn镁合金经过超声处理后组织分布均匀,晶粒数量增多、尺寸变小,且第二相在晶界处的偏析减小。

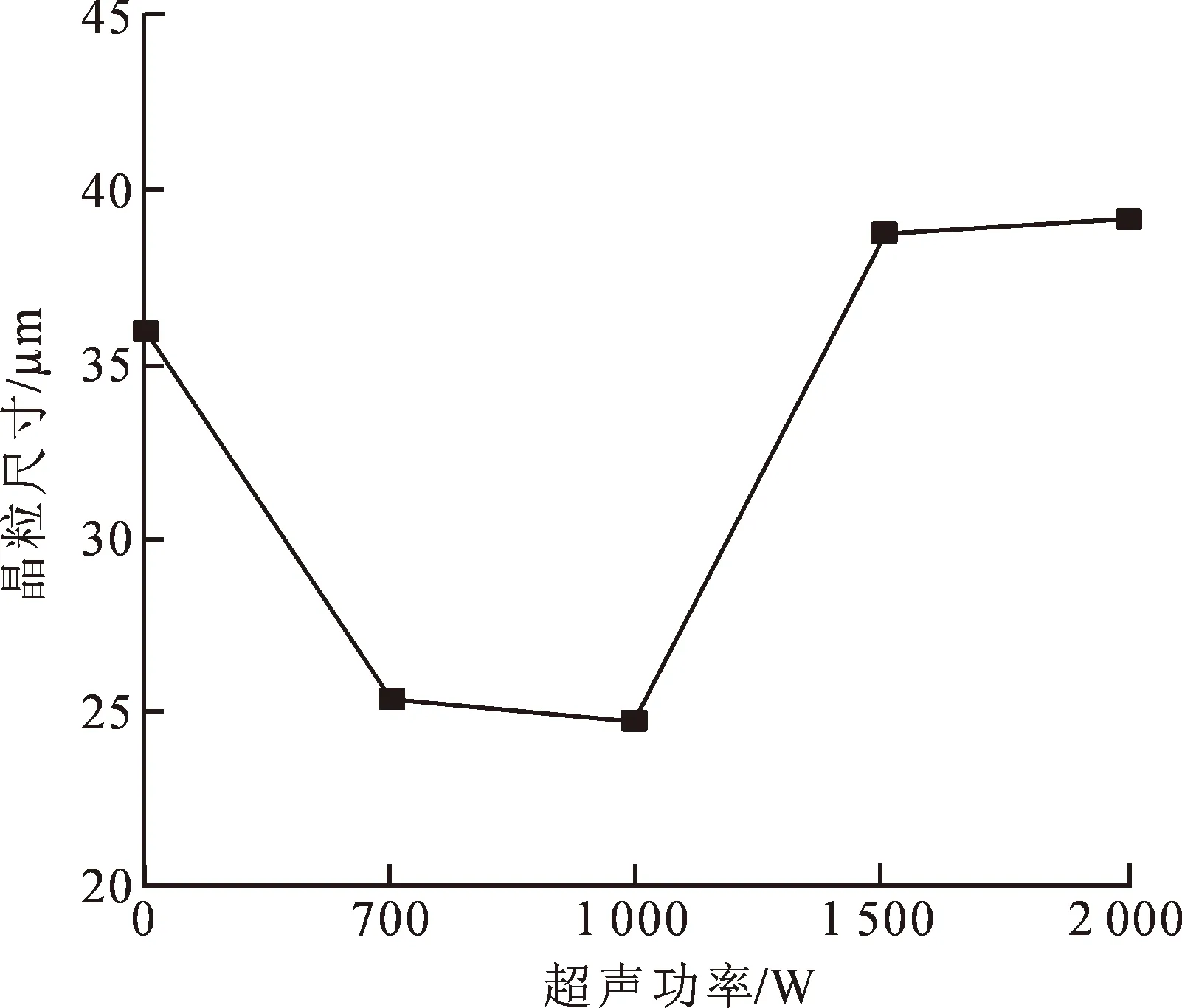

图4为5种不同超声处理的铸态Mg-12Gd-3Y-0.8Zr-0.5Zn合金的SEM图像。

图4 不同超声功率下铸态Mg-12Gd-3Y-0.8Zr-0.5Zn合金的SEM图像Fig.4 SEM images of as cast Mg-12Gd-3Y-0.8Zr-0.5Zn alloy under different ultrasonic power

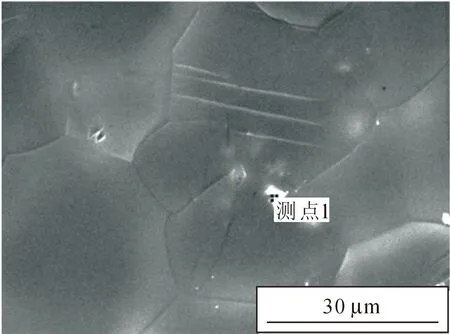

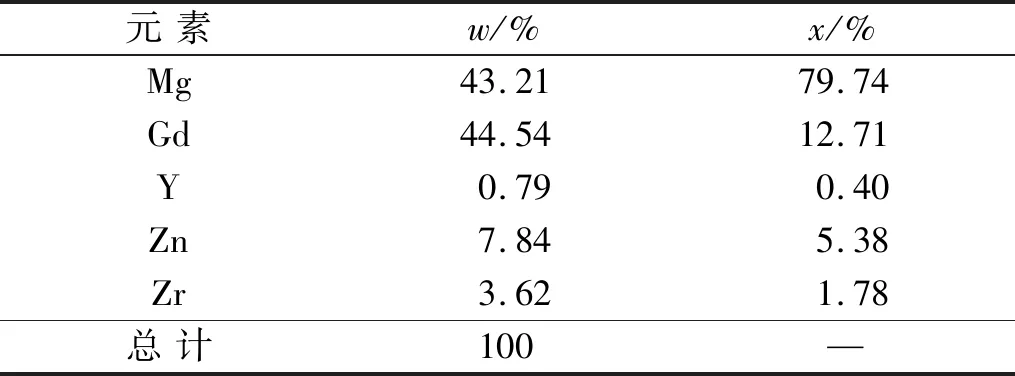

结合图5的晶界处第二相的SEM形貌及EDS分析可知,Mg-12Gd-3Y-0.8Zr-0.5Zn合金组织中的半连续网状结构由α-Mg和富镁第二相组成,EDS数据表明超声场的加入促进了Gd、Zr、Zn元素在合金中扩散弥散化,超声后的SEM形貌图中的浅色片层状构成LPSO结构,这与图6的XRD检测结果一致。由XRD检测图可以看出,超声处理并未改变合金的相组成,合金主要由α-Mg、Mg5Gd和Mg24Y5相组成,不同超声功率处理的合金α-Mg的峰强在衍射峰2θ约为32°时有明显的变化,合金峰强先降低后升高且在功率为1 000 W时最低。结合EDS分析可知,当超声功率为1 000 W时,可促进α-Mg基体相含量减少,LPSO相的含量增多。SEM图像显示,当未施加超声场时,合金组织呈粗大的半连续网状结构且第二相聚集现象严重。当超声功率为700 W时,粗大的半连续网状相变得细小,不连续且弥散分布。当超声功率持续增加至1 000 W时,大的块状第二相颗粒基本消失,分布在晶界附近的第二相是细小、不连续且弥散分布的。当超声功率进一步增大至1 500 W时,合金中细小的第二相颗粒有长大的趋势,但第二相仍弥散且分布于晶界附近。当超声功率增加至2 000 W时,合金中第二相颗粒持续析出并聚集于晶界附近,构成半连续的网状结构。

图5 铸态Mg-12Gd-3Y-0.8Zr-0.5Zn合金的SEM形貌及EDS数据Fig.5 SEM morphology and EDS data of as cast Mg-12Gd-3Y-0.8Zr-0.5Zn alloy

表2 无超声时Mg-12Gd-3Y-0.8Zr-0.5Zn合金EDS数据Tab.2 EDS data of Mg-12Gd-3Y-0.8Zr-0.5Zn alloy without ultrasonic

表3 超声1 000 W时Mg-12Gd-3Y-0.8Zr-0.5Zn合金EDS数据Tab.3 EDS data of Mg-12Gd-3Y-0.8Zr-0.5Zn alloy at 1 000 W ultrasound

图6 不同超声功率下铸态Mg-12Gd-3Y-0.8Zr-0.5Zn合金的XRD图谱Fig.6 XRD patterns of as-cast Mg-12Gd-3Y-0.8Zr-0.5Zn alloy under different ultrasonic power

2.2 超声处理对铸态Mg-12Gd-3Y-0.8Zr-0.5Zn合金力学性能的影响

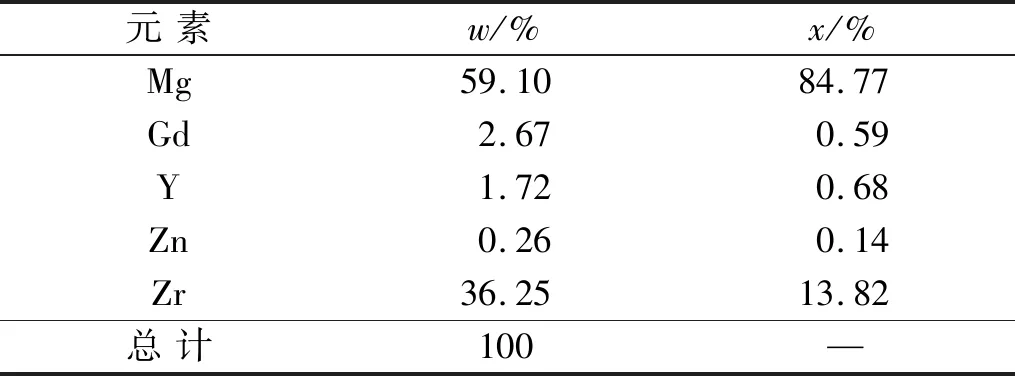

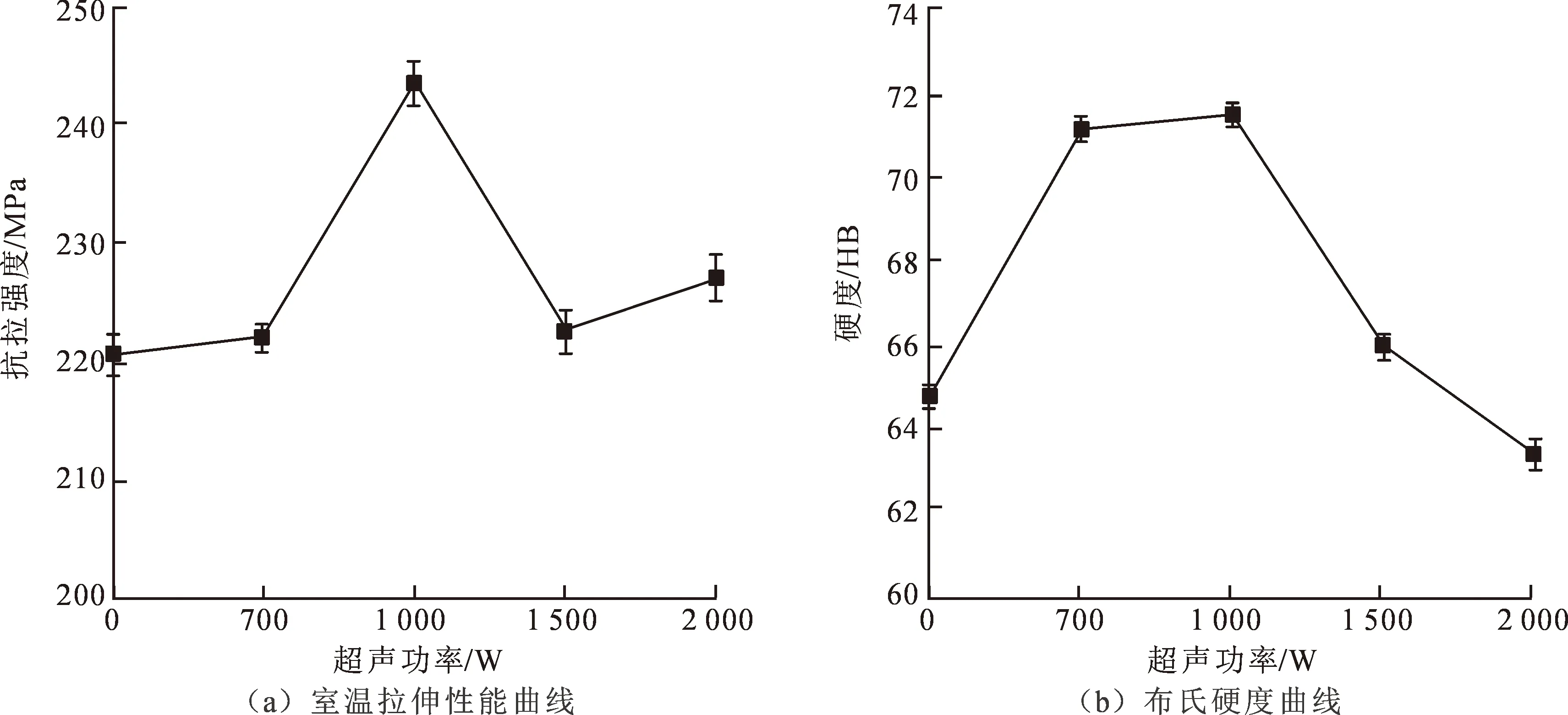

图7为不同超声处理功率下铸态Mg-12Gd-3Y-0.8Zr-0.5Zn合金室温拉伸性能及硬度曲线图。从图7(a)可以看出,在施加不同超声功率的情况下,抗拉强度在超声功率为1 000 W时达到最大值,当超声功率大于1 000 W时抗拉强度随之下降,这主要是因为超声场热效应导致合金组织粗化。未经超声处理的Mg-12Gd-3Y-0.8Zr-0.5Zn合金室温抗拉强度为220.5 MPa。经1 000 W、60 s超声处理的Mg-12Gd-3Y-0.8Zr-0.5Zn合金,其抗拉强度为243.5 MPa,与未经超声处理的合金相比,其抗拉强度提高了10%。这是由于在Mg-12Gd-3Y合金的凝固过程中,稀土元素有细化晶粒的作用,按照Hall-Petch公式

σs=σ0+kd-1/2

(2)

式中:σs为屈服强度;σ0为材料常数;k为晶界对强度影响程度的常数;d为晶粒尺寸[21]。式(2)表明材料屈服应力与晶粒尺寸的平方根成反比,合金晶粒越小,合金的强度就会越高[22]。结合前文图3中晶粒尺寸变化曲线可知,晶粒尺寸的减小使晶界增多,有效阻碍了位错运动,从而改善合金强度。

由图7(b)可知,未经超声处理的铸态Mg-12Gd-3Y-0.8Zr-0.5Zn合金的布氏硬度值为64.85 HB,而经1 000 W、60 s超声处理后硬度值达到71.42 HB。与未经超声处理的铸态Mg-12Gd-3Y-0.8Zr-0.5Zn合金相比,硬度值提高了10.13%。此后随着超声功率增加至1 500 W和2 000 W时,合金硬度值持续降低。这是由于超声场的空化和声流效应会促进第二相颗粒在镁基体中弥散分布。当位错在运动过程中难以切过第二相粒子时,只能以Orowan机制绕过[23]。由于位错在绕过第二相粒子运动的过程中,每经过一个第二相粒子会留下一个位错环使第二相颗粒间距离逐渐减小,导致后续位错难以绕过颗粒,因此合金强度得以强化[24]。

图7 不同超声处理功率下铸态Mg-12Gd-3Y-0.8Zr-0.5Zn合金室温拉伸性能及硬度曲线Fig.7 Curves of room temperature tensile properties and hardness curves of as cast Mg-12Gd-3Y-0.8Zr-0.5Zn alloy under different ultrasonic treatment powers

Orowan机制产生的强度增量表达式为

(3)

(4)

式中:M为Taylor因子;G为剪切模量(G(Mg)=1.66×104MPa);b为burgers矢量(b(Mg)=3.21×10-10m);v为泊松比(v=0.35);λ为粒子间距;dp为粒子的平均直径;fv为第二相粒子的体积分数[25]。结合式(3)和式(4)可知,粒子间距与粒子的平均直径成正比,合金的强度增量与粒子间距成反比,即晶粒尺寸与合金强度增量呈反比。因此,当超声功率增加至1 000 W时,合金平均晶粒尺寸由35.87 μm降低至24.67 μm,即随着第二相颗粒分布弥散化,粒子平均尺寸逐渐降低,而合金的强度增量会提高约93 MPa。当超声功率持续增加至2 000 W时晶粒尺寸增大至39.04 μm,此时由于第二相颗粒开始聚集,导致粒子的平均尺寸逐渐增大,合金的强度增量则会随之呈降低趋势,强度增量降低约116 MPa。

综上所述,随着超声场在金属熔体中产生的空化、声流等效果,会引发搅拌、分散、冲击破坏和熔体温度变化等力学效应和热学效应,使稀土、Zn和Zr等元素在合金熔体中快速扩散,合金结晶的形核率激增,促进稀土元素在合金中细化晶粒的效果,其次也使得各合金化合物分布弥散化,合金组织变得更加均匀细小,综合力学性能得到进一步的提高。

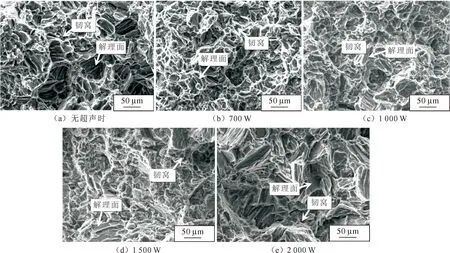

图8为超声处理前后Mg-12Gd-3Y-0.8Zr-0.5Zn合金的拉伸断口形貌图。镁合金为密排六方结构,滑移系较少[26-27]。由图8可知,超声前后的镁合金试样断口皆呈解理断裂特征,随着超声功率的增加,断口上的解理台阶先减少后增多,当功率为1 000 W时,相对解理台阶最少,韧窝数量最多。从图8(a)可以看出,未经超声熔体处理的合金试样断口呈解理脆性断裂,其断口上产生撕裂棱和较少韧窝,此断口有许多平行但高度不同的台阶形成的河流花样,伴有明显的解理台阶。从图8(c)可以看出,经1 000 W超声处理后的合金断口形貌也呈解理断裂,但拉伸断口形貌中出现的韧窝数量增多,河流花样较为连续且解理断口和撕裂棱显著减少。这是由于凝固过程中超声处理使合金凝固组织细化,平均晶粒尺寸减少,使得综合力学性能提高,拉伸断口形貌也验证了这一结论。

图8 不同超声处理功率下铸态Mg-12Gd-3Y-0.8Zr-0.5Zn合金的拉伸断口形貌图Fig.8 Tensile fracture morphology of as cast Mg-12Gd-3Y-0.8Zr-0.5Zn alloy under different ultrasonic treatment power

3 结 论

1) 铸态Mg-12Gd-3Y-0.8Zr-0.5Zn合金经超声处理后,合金组织先细化后变大,同时第二相颗粒也得到细化且分布更加均匀。当超声功率达到1 000 W时晶粒尺寸最小,平均晶粒尺寸由未超声处理的35.87 μm减小到了24.67 μm,减小了31.22%。

2)铸态Mg-12Gd-3Y-0.8Zr-0.5Zn合金经超声处理后,超声场热效应引起的合金组织变化导致合金抗拉强度和硬度先增大后减小。在超声功率为1 000 W时,合金力学性能最佳,分别为243.4 MPa和71.42 HB。

3) 对比合金拉伸断口,超声前后的合金断口均为解理脆性断裂,但经1 000 W超声处理后合金断口解理面显著减少。

4) 合金的主要强化机制为超声处理促进合金的细晶强化和第二相颗粒的弥散强化。